ИзобретеНИе относится к способу приготовления катализатора, используемого для процессов гидрокрекинга, в частности для получения смазочного масла на основе деасфальтнзированных дистиллятов и остатков, полученных перегонкой в вакуулш (нефтяная фракция, у которой не менее 90% компонентов перегоняется при температуре выше 350°С).

Известен способ приготовления катализатора для процессов гидрокрекинга путем нанесения соединений металлов Via и VIII групн периодической системы «а носитель, полученный соосаждеиием окиси алюминия и двуокиси кремния.

С целью получения высокоактивного катализатора, предлагается наносить соединения металлов Via и VIII грунп периодической системы на носитель, полученный осаждением окиси алюминия в суспензии еиликагеля с величиной частиц 0,3-10 мк или осажде 1ием двуокиси крелшия в суснензии а.тюмогеля с величиной частиц 0,3-10 мк, с последующим формованием, сушкой и прокаливаннем.

В качестве соединений металлов Via и VIII групп периодической системы используют 2-10 вес. о/о кобальта или никеля и 10-30 вес. % молибдена или вольфрама.

активный катализатор, обеспечивающий высокий выход целевого продукта.

Способ приготовления катализатора состоит в следующем.

Сначала получают силикагель, например гидролизом эфира кремневой кислоты или действием кислоты, например азотной, на силикат натрия, затем полученный гель промывают, например водой, чтобы снизить весовое

содержание щелочного соединення до 1%, и механически суспендируют, нанример перемешиванием, в водном растворе с соответствующей велнчииой рП (порядка 8-9, обычно 7,5-11).

Перемешивание регулируют таким образом, чтобы частицы двуокиси кремния имели размер 0,1 -10 мк.

При введении в нолученную суспензию соединений алюминия, например, в форме алюмината натрия, алюмогель осаждается на частицы еиликагеля, нокрывая их. Полученные частицы смещанного геля отделяют, промывают и вводят в них металлы Via и VIII групп, например, в форме окислов или нитратов.

элементы, преимущественно после частичной сушки.

После сушки и активации, например нагреванием при температуре порядка 300-600°С, получают катализатор, в котором весовое отношение окиси алюминия к двуокиси кремния равно 1-3.

Указанный порядок операций является предпочтительным, но не строго обязательным. Самое главное состоит в том, что осаждают окись алюминия на частицах силикагеля или наоборот (осаждение двуокиси кремния на алюмогеле), не допуская осаждения этих двух окисей.

Промывку можно осуществлять не водой, а слабощелочным раствором, например разбавленным раствором гидрата окиси аммония, который может служить для суспендирования двуокиси кремния и для осаждения алюмогеля на силикагеле.

Приготовленные катализаторы содержат не менее 25-35% пор с размерами больше 0,1 мк и не менее 25-50о/о нор с размерами меньше 0,1 мк (но отношению к общему объему пор).

Перед использованием полученные катализаторы обычно нредварительно обрабатывают, например газом, содержащим сероводород, чтобы .перевести содержащиеся в них металлы в сернистые соединения. Сульфирование ведут обычно при 200-500°С.

Для проведения процесса гидрокрекинга загрузку (деасфальтизированный дистиллят или остаток, полученный перегонкой в вакууме, или их смеси с вязкостью 5-50 ест при 98,9°С, коэффициентом вязкости 20-100, коксуемостью по Конрадсону ниже 5, содержанием азота и низших асфальтенов по 0,2 вес. %) обрабатывают водородом в присутствии полученного катализатора. Давление водорода 80-240 кг/см, температура 250-440°С, объемный расход сырья 0,1-2 л жидких углеводородов на 1 л катализатора за 1 час.

Расход водорода обычно составляет 500- 2000 л на 1 л жидких углеводородов.

Для предлагаемого катализатора предпочтительны следующие рабочие условия:

100 давление водорода, кг1см 150 0,2 ; объемный расход сырья

л/л час 1

370 температура, °С 410

800 : расход водорода, л/л 1500

После гидроочистки дистилляцией отделяют легкие фракции (легкий бензин, нафта, газойль) и смазочную фракцию, которую очищают от парафинов при температуре ниже 0°С, например между -15 и -70°С, с помощью растворителя, чаще всего метилизобутилкетона или смеси метилэтилкетона и толуола в отношении 1:1.

Можно также очищать от парафинов только каждую из вышеупомянутых масляных фракций.

Для использования на практике в качестве смазочных масел, жидких масел для трансформаторов или жидкости для трансмиссии рименяют обычно жидкости, полученные в процессе гидрокрекинга, в смеси с различными добавками, особенно с такими, которые улучщают вязкость, например с полиизобутенами или метакриловыми иолиэфирами.

Пример 1. Катализатор, содержащий (в вес. о/о):

56AlaOs

20SiOs

16МоОз

8NiO

готовят добавлением алюмината натрия к суспензии силикагеля в водном растворе с рН 9, с последующим фильтрованием и промыв;(ой водой полученного смешанного геля, смешением с окисью молибдена и окисью никеля, частичной сушкой, экструзией и прокаливанлем при 550°С.

Структурные характеристики катализатора: Удельная поверхность, 250 Объем нор, слз/100 г:

общий55

микронор (0,1 мк)33 (60%)

микропор (0,1 Л1к)22 (40%)

Предварительно сульфируют катализатор сероводородом при температуре 320°С в течеиие 6 час при молярном соотнощении между HzS и На 4: 100.

Любое другое сернистое соединение, легко разлагающееся без образования углерода, также может быть применено для этой цели, например, диметилдисульфид, меркаптан.

Характеристика деасфальтизированного остатка, полученного перегонкой в вакууме:

,928

S, вес. %2,58

N, ррт800

Коксуемость по Конрадсону1,80

Вязкость при 98,9°С, сот35,7 Дистилляция (нормы ASTM-1160), °С выше 500

Условия реакции:

Давление водорода, кг/см 120

Температура, °С380

Объемный расход сырья, л/л/час0,5

Расход водорода, л/л1000 После очистки тяжелого масла от парафинов метилэтилкетоном получают (в вес. «/о):

HaS+NHa2,80

Ci 4- Cz0,17

Сз + С40,32

Жидкое масло SAE 2020,13

(вязкость 8 ест при 98,9°С, коэффициент вязкости 92)

Жидкое масло SAE 4015,00

(вязкость 15,5 ест при 98,9°С, коэффициент вязкости 95)

Тяжелое масло30,5

(вязкость 32 ест при 98,9°С, коэффициент вязкости 103)

Полученные смазочные масла характеризуются высокой чистотой. Тяжелое масло содержит 0,07 вес. % серы и 2 ррт азота. Коксуемость его по Конрадсону 0,06.

Пример 2. Приготовление основания для универсального масла. Используя тот же катализатор, что и в примере 1, при давлении водорода 120 кг1см, объемном расходе сырья 0,5 л/л/час, расходе водорода 1000 л/л и температуре 400°С получают (в вес. о/о):

HsS+NHs2,84

Ci + С20,42

Сз + С41,72

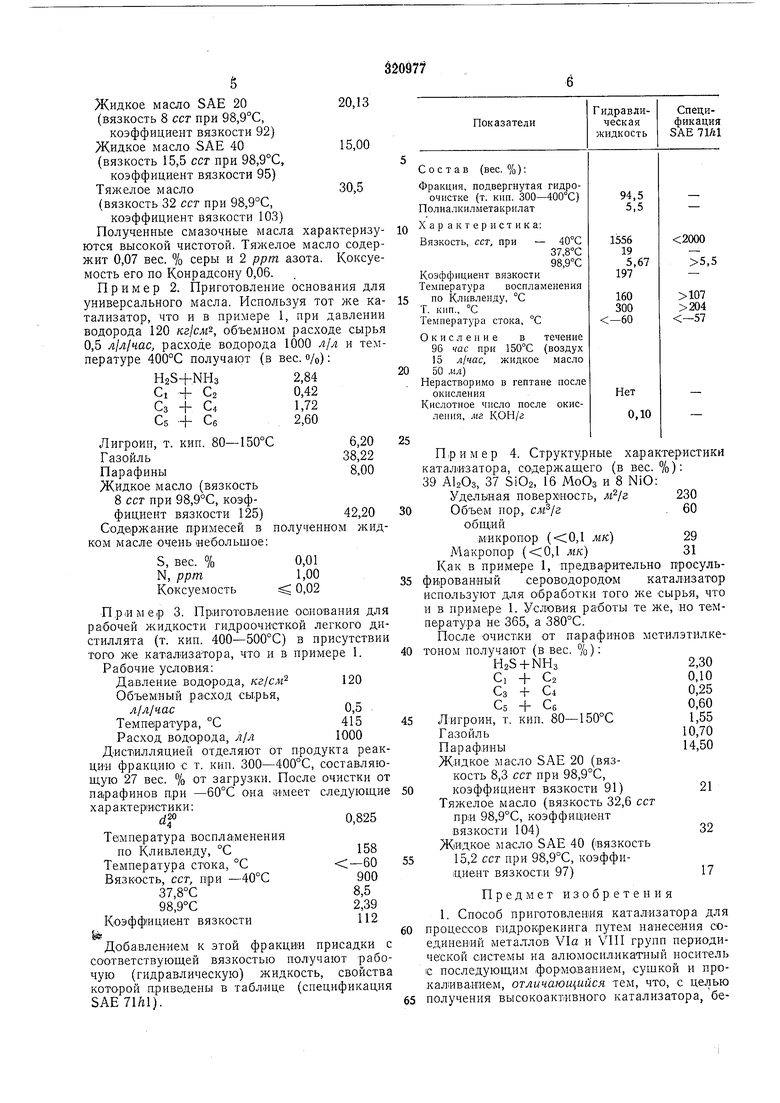

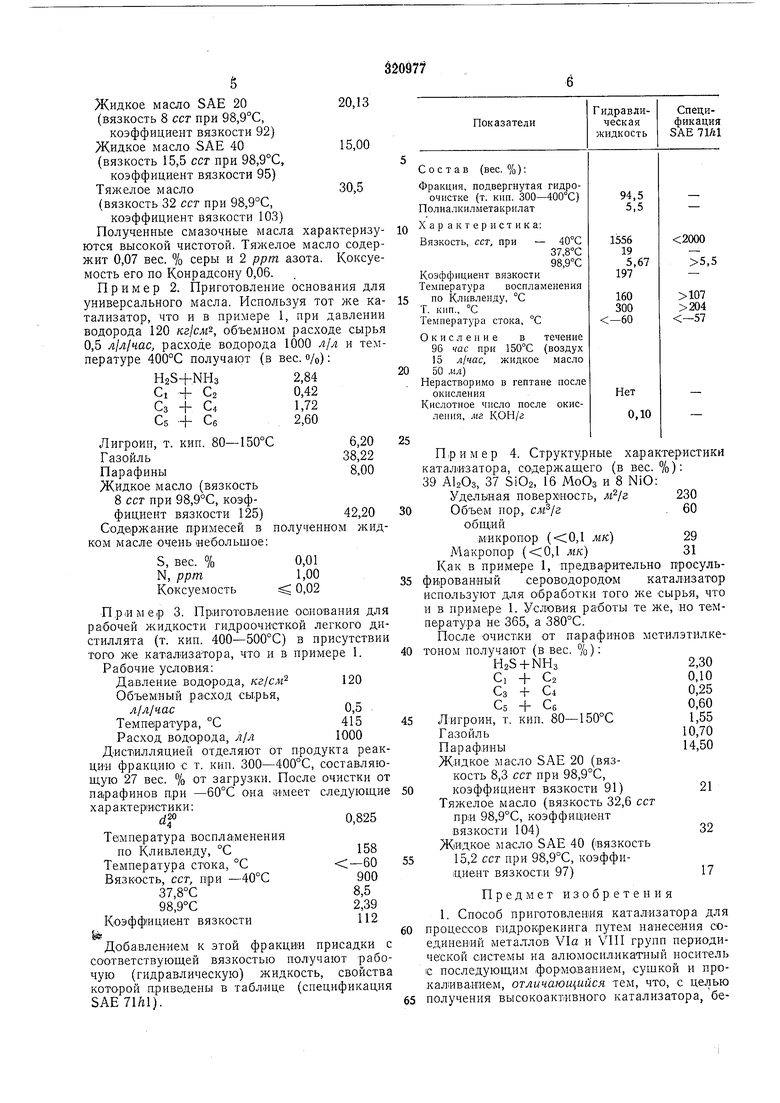

Cs Ь Сб2,60 Лигроин, т. кип. 80-150°С Газойль Парафины Жидкое масло (вязкость 8 ест при 98,9°С, коэффициент вязкости 125) Содержание дримесей в полученном жид ком масле очень небольшое; S, вес. % N, ррт Коксуемость П.р.имер 3. Приготовление основания для рабочей жидкости гидроочисткой легкого ди стиллята (т. кип. 400-500°С) в присутстви того же катализатора, что и в примере 1. Рабочие условия; Давление водорода, кг/см 120 Объем ный расход сырья, л/л/час0,5 Температура, °С415 Расход водорода, л/л1000 Дистилляцией отделяют от продукта реак ции фракцию с т. кип. 300-400°С, составляю щую 27 вес. % от загрузки. После очистки о парафинов дри -60°С она имеет следующи характеристики; df0,825 Температура воспламенения по Кливленду, °С158 Температура стока, Вязкость, ест, при -40°С900 37,8°С8,5 98,9°С2,39 Коэффициент вязкости112 Добавлением к этой фракции присадки соответствующей вязкостью получают рабо чую (гидравлическую) жидкость, свойств которой приведены в таблице (спецификаци SAE 71/11).

10

15

20 42,20 Пример 4. Структурные характеристики тализатора, содержащего (в вес. %); АЬОз, 37 SlOz, 16 МоОз и 8 NiO; Удельная поверхность, м /г230 Объем нор, . 60 микропор (0,1 мк)29 Макропор (0,1 мк)31 Как в примере 1, предварительно просульрованный сероводородом катал1изатор пользуют для обработки того же сырья, что в примере 1. Условия работы те же, но темратура не 365, а 380°С. После очистки от парафинов метилэтилкеном получают (в вес. %); НгЗ+ЫНз2,30 Ci + Cs0,10 Сз + Ci0,25 Cs + Сб0,60 Лигроин, т. кип. 80-150°С1,55 Газойль10,70 Парафины14,50 Жидкое масло SAE 20 (вязкость 8,3 ест при 98,9°С, коэффициент вязкости 91)21 Тяжелое масло (вязкость 32,6 ест при 98,9°С, коэффициент вязкости 104)32 Жидкое масло SAE 40 (вязкость 15,2 ест при 98,9°С, коэффициент вязкости 97)17 Предмет изобретения 1. Способ приготовления катализатора для оцессов гидрокрекинга путем нанесения соинений металлов Via и VlII групп периодиской системы на алюмосиликатный носитель последующим .формованием, сушкой и проливанием, отличающийся тем, что, с целью лучения высокоактивного катализатора, бе 7 рут носитель, приготовленный осаждением окиси алюминия в суспензии силикагеля с величиной частиц 0,3-10 жк-или осажден. двуокиси «ремй.ия в ауспеизии алюмогеля с величиной частиц 0,3-10 мк.5 2. Способ по п. 1, отличающийся тем, что в качестве соединений металлов Via и VIII В групп периодической системы берут 2- 10 вес. % кобальта или никеля и 10-30 вес. % молибдена или вольфрама, 3. Способ по п. 1, отличающийся тем, что в качестве носителя берут 5-40 вес. % двуокиси крелпиш и 20-83 вес. % окиои алюминня.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения смазочных масел | 1987 |

|

SU1676456A3 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНОГО КОМПОНЕНТА СМАЗОЧНОГО МАСЛА С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА С ВЫСОКОЙ СЕЛЕКТИВНОСТЬЮ ИНДЕКСА ВЯЗКОСТИ | 1995 |

|

RU2140966C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНЫХ МАСЕЛ | 1971 |

|

SU321013A1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОГО МАСЛА ДЛЯ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2519747C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНОГО БАЗОВОГО МАСЛА | 2005 |

|

RU2383582C2 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОГО СОСТАВА СМАЗОЧНОГО МАСЛА | 2010 |

|

RU2528977C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОЙ КОМПОЗИЦИИ, КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ И СПОСОБ ГИДРОКРЕКИНГА УГЛЕВОДОРОДНОГО СЫРЬЯ | 1999 |

|

RU2223820C2 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1973 |

|

SU381196A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАФИНИСТОГО РАФИНАТА И ЕГО ПРИМЕНЕНИЕ | 2002 |

|

RU2268286C2 |

| КАТАЛИЗАТОР ДЛЯ ГИДРОКОНВЕРСИИ С ГИДРОИЗОМЕРИЗАЦИЕЙ УГЛЕВОДОРОДНОГО СЫРЬЯ И СПОСОБ ПЕРЕРАБОТКИ С ГИДРОИЗОМЕРИЗАЦИЕЙ ТЯЖЕЛЫХ НЕФТЯНЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 1995 |

|

RU2141380C1 |

Авторы

Даты

1971-01-01—Публикация