I

Изобретение относится к производству катализаторов для конверсии углеводородов.

Известный катализатор для конверсии углеводородов, содержащий металл или соединение металла группы платины и гермаиийсодержащий компонент на пористом носителе, обладает недостаточной активностью, селективностью и стабильностью.

С целью устранения указанных недостатков предложено в состав катализатора вводить оловосодержащий компонент.

Каташизатор содержит обьгчио 0,01-2,0 вес. % металла группы платины, 0,01-5 вес. % олова и 0,01-5 вес. % германияВ качестве пористого носителя предпочтительно используют глинозем.

Катализатор может содержать 0,1 -10 вес. % галогенсодержащего компонента в пересчете на элементарлый галоген и 0,05-0,5 вес. % серусодержащего компонента в пересчете на элементарную серу.

Предлагаемый катализатор «спольззют в реакциях гидрокрекинга для получения из высокомолекулярных ненасыщенных соединений низкокипящих продуктов, изомеризации для перевода парафинов нормального строения в изопарафины, в реакциях дегидрирова-ния, гидрирования, обессериваяия, циклизации, алкилирования, полимеризации, крекинга, гидроизомеризации и риформинга, в котором сочетаются процессы дегидрирования нафтенов в ароматические соединения, дегидроциклизации парафинов до ароматических соединений, изомеризации парафинов и нафтенов, гидрокрекинга «афтенов и парафииов.

Используемый пористый носитель, который должен наметь удельную поверхность порядка 25-500 и быть достаточно жаропрочным в условиях процесса конверсии углеводородов, может представлять собой активированный уголь, кокс, древесный уголь; кремнезем, силикагелЬ, карбид кремния, глины и натуральные или синтетические силикаты, например аттапульгит, фарфоровая глина, фуллерова земля,

каолин и кизельгур; керамика, форфор, измельченный кирпич, боксит; огнеупорные минеральные окислы, например глинозем, двуокиси титана и циркония, окиси хрома, цинка, магния, то1рия, бо-ра, соединения дзуокисн

кремния с окисью алюминия, с окисью магния или с окисью циркония, соединения окиси хрома с окисью алюминия и окиси алюминия с окисью бора; кристаллические алюмосиликаты, например морденит и/или фауязит в Н-форме

или обработанный многовалентными катионами, или их смеси. Лучще всего применять неорганические окислы, .например кристаллические глиноземы, которые могут содержать небольщие количества окислов кремния, циркония и магния. Однако наиболее предпочтительным носителем является почти чистый г-глииозем. Носитель должен иметь.кажущийся насыпной вес 0,3-0,7 г/сж и такую удельную поверхность, чтобы средний диаметр пор составлял - 0,1 - 1 мл1г, а удельная поверхность 100-500 . Хорошие результаты получены при использовании в качестве носителя -глинозема в виде сферических частиц небольшого диаметра, например 1,6 мм, с кажуш,имся насыпным весо-м ,5 , объемом пор 0,4 и удельной поверхностью -175 .

Исходный глинозем можно активировать перед использованием одно- или многостадийной обработкой, включаюш,ей сушку, обжиг или пропариваиие. Глинозем может .находиться в виде активированного глинозел-ш или алюмогеля. Носитель из глинозема можно .получать добавлением основного реагента, например гидроокиси аммония, к соли алюминия, например к хлориду алюминия, с образованием геля гидроокиси алюминия, который после высушивания и обжига превращается в глинозем. Носитель может иметь форму сфер, брикетов, экструдатов, порошков, гранул любого размера. Чаще всего используются сферические частицы, которые получают при капании в масло смеси, образующейся после обработки .гидрозоля глинозема подходящим гелеобразующим агентом. Капли выдерживают в масле ба.ни до их осаждения и образования сферических частиц гидрогеля. Полученные сферические частицы промывают, высушивают и обжигают. Готовые сферические частицы представляют собой кристаллический г-глипозем.

Германий, входящий в состав катализатора, может находиться в нем в виде свободного металла или химического соединения, .например окисла, сульфида, галогенида, хлорокиси или алюмината. Лучще всего вводить соединения четырехвалентного германия. Наиболее благоприятные результаты дает катализатор, содержапдай 0,05-2 вес. % германия. Германий можно вводить Б катализатор любым подхходящим способом, например соосаждепием или совместным образованием геля с пористым носителем, обменом ионов с гелеобразным носителем или прониткой носителя перед или после его сущки и обжига. Нри соосаждении растворимое соединение германия, например его тетрахлорид, добавляют к гидрозолю гли«озема, смешивают гидрозоль с подходящим гелеобразующим агентом, выливают полученную смесь в масляную баню, выдерживают в ней, отделяют, промывают, сушат и обжигают. В полученном катализаторе глинозем и окись гермалия тщательно перемешаны. Более предпочтительным яляется применение растворимого разла гающбгося соединения германия для пропипки (пористого носителя. Выбор растворителя, при.меняемого на стации .пропитки, зависит от его растворяющей способности. Обычно он представляет со)бой водный кислый раство.р. Носитель можно омвши1вать с водиым кислым ipacTBopQM .аодходящей соли или

другого соединения германия, например тетрахлорииа, дифторида, тетрафторида, дийодина, моносульфида германия. Наиболее предпочтительным является, использование

-металлического гвр.мания в момент выделения из раствора в хлорной воде с образованием моноокиси германия. Для пропитки можно использовать раствор тетрахлорида германия в этаноле. Германий мо.жно вводить в носитель лжбо перед, ли-бо одновременно, либо после добавления к носителю други. металлических компонентов. Нрекрасные результаты получены при введении гер.мания одновременно с введением других металлов. Предиочтительный раствор для пронитки содержит хлорллатиновую кислоту, хлористый водород, хлорид четырех1валентного олова и тетрахлорид гер.мания, растворенные в этаноле. После пронитки носитель высушивают и обжигают. Для равнОМерного распределения германия в носителе выдерживают рН пропиточного раствора - -1-7 и разбавляют пропиточный раствор до объема, который почти превышает объем пропитываемого носителя.

Объемное соотношение между пропиточным раствором я носителем составляет -1,5:1, предпочтительно 2 : 1 -10 : 1 или более. Время пропитки обычно составляет 0,25-0,5 час или более. Это обеспечивает высокую степень

дисперсии германия на носителе. Носитель рекомендуется постоянно перемешивать в течение пропитки.

В качестве металла группы платины применяют платину, палладий, рутений, осмий или

ир.чдий. Металл группы платины может вводиться в катализатор в виде окиси, сульфида, галогенида или элементарного металла. Коли ество металла группы платИ|НЫ в готовом катализаторе обычно составляет -0,01-0,2 вес. % (в пересчете на металл). Прекрасные результаты получены при использовании катализатора, содержащего -0,05-1 вес. % металла .грунпы платины.

Металл группы платины можно вводить в катализатор любым подходящим способом, например соосаждением или совместным образованием геля с носителем, ионным об.меном или пропиткой. Чаще всего для пропитки носителя .применяют растворимое разлагаюнееся соелТ,11нение металла группы платины. Металл группы платины можно вводить в носитель, смешивая последний с водным раство-ром хлорнлатиновой кислоты. Из водорастворимых соединений металлов группы платины можпо назвать хлорплатинат аммония, бромплатиновую кислоту, дихлорид платины, гидрат тетрахлорида платины, дихлорид д:ихлоркарбонилплатины, динитродиаминоплатину, хлорид палладия, дигидрат хлорида палладия и нитрат палладия. Предпочтительнее используются х.лориды металлов группы платины, например хлорплатиновую кислоту, поскольку эти соединения облегчают введение как платины, так и небольшого количества галогена в одну стадию. Хлористый водород обычно дооавляют к пропиточному раствору для последующего облегчения введения галогена. Обычно рекомендуется пропитывать носитель после его обжига, чтобы свести к минимуму унос соединения платины при промывке. Однако в некоторых случаях можно пропитывать носитель, когда он находится в гелеобразном состоянии. После пропитки носитель высушивают и обжигают.

Олово может вводиться в катализатор в виде свободного металла или химического соединения, например окисла, сульфида, галогепида ИЛИ хлорокиси, или в виде физического или химического сочетания с пористым носителем и/или с другими компонентами катализатора.

Готовый катализатор должен содержать - 0,01-5 вес. % олова (в пересчете на элементарное олово), предпочтительно -0,1 - 1 вес. /o олова. Олово можно вводить в катализатор любы.м подходящим способом, например соосаждением или сов.местны.м образование.м геля с лориоты.м носителем, ионного обмена с носителем или пропитки носителя на любой стадии получения 1катал.изатора.

Наиболее подходящим способом введения олова в катализатор является соосаждение олова во время получения носителя из жаропрочного окисла. Подходящее растворимое соединение олова, например галогенид двухили Четырехвалентного олова, добавляют к гидрозолю глинозема, смешивают гидрозоль с подходящим гелеобразующим средством, выливают полученную смесь в масляную баню и получают сферические частицы катализатора, которые обжигают. Для введения олова в катализатор можло использовать растворимое разлагающееся соединение олова для пропитки пористого носителя. В этом случае носитель смещивают с воднь1м раствором подходящей соли олова, например хлорида четырехвалентного олова, пента-, тетра- или тригидрата хлорида четырехвалентного олова, хлорида диаминоолова, бромида трихлорида олова, хромата четырехвалентного олова, фторида двухвалентного олова, фторида четырехвалентного олова, йодида четырехвалентного олова, сульфата, тартрата четырехвалентного олова, предночтительно с хлоридом двух- или четырехвалентного олова, поскольку при истгользовании указанных соединений облегчается введение как олова, так и небольщого количества соединения галогена в одну стадию. Соединение олова можно вводить либо перед, либо одновременно, либо после добавления к «осителю соединения группы платины германия. Отличные результаты получены при одновременной пропитке соединения/ми группы платины и германия. Паиболее употребительные пропиточлые растворы содержат хлорплатиновую кислоту, хлористый водород, хлорид двух- -или четырехвалентпого олова и тетрахлорид германия, растворенные в этаноле. После пропитки полученный состав сущат и обжигают.

Из галогенов, вводимых в состав катализатора, можно 11азвать фтор, хлор, йод, бром и их смеси, нредпочтительно фтор, особенна хлор. Галоген можно добавлять к носителю во

время его получения или после введения других компонентов в виде водного раствора кислоты, например соляной, фтористоводородной или бромнстоводородной кислоты. Галоген можно вводить воВремя прслитки носителя-металлом группы платины, например используя с.1€сь хлорплатиновой кяслоты и хлористого водоро.аа. Гидрозоль глинозема сам по себе может содержать .некоторое количество галогена. Для процесса риформипга катализатор

содержит - -QA-3,5 вес. %, предпочтительно - 0,5-1,5 вес. % галогена (в пересчете на элементарный галоген). Для процессов изомеризации н гидрокрекинга обычно рекомендуется вводить в состав катализатора до 10 вес. %,

предпочтительно - 1-5 вес. /о галогена (в пересчете на элементарный галоген).

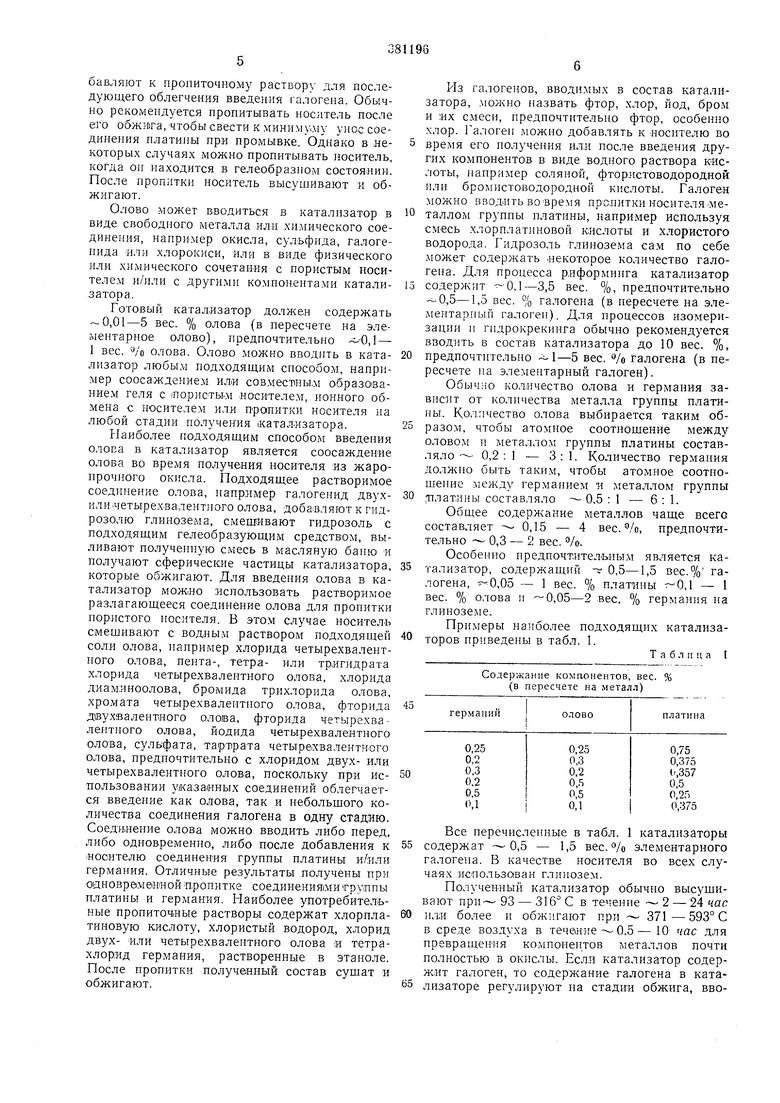

Обычно кол.ичество олова и германия зависит от количества металла группы платины. Количество олова выбирается таким образом, чтобы атомное соотнощение между оловом и металлом группы платины составляло- - 0,2 : 1 - 3:1. Количество германия должно быть таким, чтобы атомное соотношение между германием и металлом группы

.тглатины составляло - 0,5 : 1 - 6:1.

Общее содержание металлов чаще всего составляет -- 0,15 - 4 вес. /о, предпочтительно - 0,3 - 2 вес. Vo.

Особенно предпочтительным является катализатор, содержащий - 0,5-1,5 вес.% галогена, 0,05 - 1 вес. % платины 0,1 - 1 вес. % олова и -0,05-2 вес. % германия на глиноземе.

Примеры наиболее подходящих катализаторов нрнведены в табл. 1.

Таблица I

Содержание компонентов, вес. % (в пересчете на металл)

50

Все перечисленные в табл. 1 катализаторы содержат 0,5 - 1,5 вес.Уо элементарного галогена. В качестве носителя во всех случаях использован глинозем.

Пол -ченный катализатор обычно высущивают нри- 93 - 316° С в течение -2 - 24 час или более и обжигают при 371 - 593° С в среде воздуха в течение 0.5-10 час для превращения ко.мпонентов металлов почти полностью в окислы. ЕСЛ.Н катализатор содержит галоген, то содержание галогена в катализаторе регулируют на стадии обжига, вводя в воздух галогенсодержащее соединение. Например, когда в катализатор вводят хлор, рекомендуется, чтобы молярное соотношение между водой и хлористым водородом в конце стадии обжига составляло --20 : 1 - 100 : 1 для доведения окончательного содержания хлора в катализаторе до - 0,5 - 1,5 вес. Vo.

Рекомендуется катализатор после обжига перед его непосредственным применением для процессов конверсии углеводородов восстанавливать до почти полного отсутствия воды. Восстановление позволяет получить однородную и топкоизмельченлую дисперсию металлов в носителе. В качестве восстановителя хорошо применять почти чистый и сухой водород, содержащий мевее 20 об. ч. воды на миллион и проводить процесс при - 427- 649° С в течение- 0,5-10 час или более, что приводит к значительному восстановлению соединений платины до металла с одновременным поддерживанием германия в окисленном состоянии.

Восстановленный катализатор можно в некоторых случаях сульфидировать и ввести в его состав - 0,05 - 0,5 вес. /о серы (в пересчете на элементарную серу). Рекомендуется предварительное сульфидирование проводить в присутствии водорода и подходяш,его серусодержаш,его соединения, например сероводорода, 1НИ13комолекуля;рных меркаптанов или органических сульфидов. Восстановленный, катализатор сульфидируют, например, смесью водорода и сероводорода, содержаш,ей - 10 моль водорода на 1 моль сероводорода, при 10 - 598° С. Хорошие результаты получают при проведении сульфидирования в условиях почти полпого отсутствия воды.

Катализатор может быть использован в виде неподвижного, подвижного или псевдоожиженного слоя. Рекомендуется применять систему с неподвижным слоем катализатора, в которую пропускают газ с высоким содержанием водорода и исходное сырье, предвк рительно нагретые до нужной температуры. Система может содержать один или несколько овдельных реакторов, снабженных устройством для поддержания нужной температуры на входе в каждый реактор. Реагенты могут контактировать с катализатором в восходящем, нисходящем или радиальном потоке, причем последний является более предпочтительным. Реагенты могут находиться в жидкой, жидко-паровой или паровой фазе, лучше в паровой фазе.

При м ер. В золь хлорокиси алюминия, полученный при растворении почти чистых таблеток алюминия в соляной кислоте, вводят гексаметилентетрамин, полученный раствор выливают в масляную баню и получают сферические частицы гидрогеля алюминия диаметром 1,6 мм. После отстаивания и промывки полученные частицы сушат и обжигают, получая сферические частицы -глияозема, содержащие 0,3 вес. /о связанного хлора.

Этапольный раствор тетрахлорида германия и водный раствор, содержащий хлорплатиновую кислоту и хлористый водород, тщательно смешивают и при постоянном перемешивании пропитывают им частицы Г-глинозема, получая катализатор, содержащий 0,2 вес./о германия, 0,375 вес. % олова и 0,375 вес. % платины. Объем раствора равен примерно двойному объему частиц носителя.

Время пропитали 0,5 час при 21° С. Затем пропиточную смесь нагревают до- 107° С и избыток раствора упаривают в течение I час. Полученные высушенные частицы обжигают - 1 час в воздушной среде при

496°С. Обожженные частицы обрабатывают воздухом и паром, содержащим воду и хлористый водород в молярном соотношении

-40: 1, в течение 4 час при 524° С до определенного содержания галогена в катализаторе.

Получанные частицы катализатора, содержащие- 0,375 вес. /о платины, 0,2 вес. % германия, 0,i3 вес. % олова и - 0,85Vo хлора, предварительно восстанавливают почти чистым водородом, содерлсащим менее 20 об. ч. воды на миллион, при - 538° С, под давлением немного выше атмосферпого, при скорости потока водорода - 720 об/час об. кат. Продолжительность восстановления 1 час.

Для сравнения аналогичным образом готовят контрольный катализатор, содержащий

-0,75 вес. % платины и- 0,85 вес. хлора на глиноземе.

Относительную активность и избирательпость полученных катализаторов определяют

в процессе риформинга исходного сырья под давлением.

Опыты проводят в условиях почти полного отсутствия воды (исходное сырье содержи-п 5,9 вес. ч. воды на миллио}). Во всех опытах используют одинаковое количество неходкого сырья - тяжелой кувейтской нефти со следующими характеристиками: Уд. вес. при 15,6° С0,7374

Температура кипения, °С

начало кипения85

выкипает:

10%96

50 /0124

90%161

конец кипения182

Сера, ррт0,5

Азот, ррт0,1

Ароматические соединения, об. О/о8 Парафины, об. % 71 Нафтены, об. «/о 21 Вода, ррт 5.9 Октановое число неэтилированного продукта,

,0

Опыт состоит из 6 периодов по 6 час. и одного периода в 10 час при постоянной температуре, в течение которого продукт риформинга Cg соб:ирают. Опыт проводят на лабораторной установке для рифор.минга, состоящей из реактора с катализатором, зоны разделения водорода, дебутанизирующей колонны, нагревателя, насоса, конденсатора и другой анпаратуры.

Рециркулируемый водород п исходное сырье смешивают, нагревают, проиускают через реактор, содержащий неподвижный слой катализатора, выводят смесь из нижней части реактора, охлаждают до 13° С и подают в зону разделения, в которой газовую фазу с высоким содержанием водорода отделяют от жидкой фазы. Часть газовой фазы пропускают через натриевый скруббер с высокой удельной поверхностью и полученный поток водорода, почти не содержащего воды, возвращают в реактор. Избыток водорода сверх количества, необходимого для поддержания давления в установке, возвращают е цикл. Жидкую фазу из зон разделения, выводят и подают в дебутанизирующую колонну, в которой легкие фракции отгоняют, а продукт реформинга GS извлекают.

Давление на выходе из реактора 7,8 атм, молярлое соотиощение между водородом я углеводородом па входе в реактор 10: 1. Этот

оныт позволяет быстро и эффективно получить две точки на кривой выхода октана для отдельных катализаторов.

Предлагаемый катализатор после реформинга содержит 3,85 вес. % углерода, а контрольный 5,05 вес. Vo, что свидетельствует о том, что применение предлагаемого катализатора позволяет снизить отложение ,на катализаторе углеродистых веществ в течение

процесса риформинга.

Результаты опытов приведены для каждого периода времени в табл. 2.

:Показателе м активности катализатора риформи.нга является октановое число продукта риформинга, а показателе.м избирательности - выход продукта риформинга GS я косвенно состав газа в разделителе. Количество дебута 1из роваиного газа приблизительно свидетельств ет о протекании -нежелательного процесса гидрокрекинга. Данные, приведенные в табл. 2, показывают, что предлагаемый катализатор является более активным л более избирательным, чем контрольный, т. е. введение олова и германия в состав

платинового катализатора риформинга значительно 11ромотир -ет последний.

Т а б л II ц а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU332603A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU353383A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU331523A1 |

| КАТАЛИЗАТОР РИФОРМИНГА УГЛЕВОДОРОДОВ | 1969 |

|

SU255141A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1971 |

|

SU294297A1 |

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА ДЛЯ ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ | 1973 |

|

SU408469A1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕПЗИНОВЫХ ФРАКЦИЙ | 1971 |

|

SU422165A3 |

| Способ риформинга бензиновой фракции | 1972 |

|

SU470972A3 |

| Способ получения катализатора для изомеризации углеводородов | 1973 |

|

SU520882A3 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАКТИВНОГО ТОПЛИВА И ТОПЛИВА ДЛЯ СВЕРХЗВУКОВЫХ САМОЛЕТОВ | 1972 |

|

SU345690A1 |

Авторы

Даты

1973-01-01—Публикация