Изобретение относится к деревообрабатывающей промышленности.

Известен способ определения оитима.тьноп влажности древесных частиц путем торячего прессования пластиков при различной влажности исходного материала. Ири этом за оптимальное значение влажности нринимаетСИ то snauejuie, при котором физико-механнческие свойства пластика получаются иам.тучшнми. Иедостаток нзвестпого способа заключается в том, что для нахождепия оптимального значеиия влажности дреБес1п 1х частиц при изготовленпи пли1 требуется длию.п.иос время и расходуется большое i-;o:iir-iociiio нрессматериала.

Для сокраш,епия длительпостп и значшельпото упрощения нропесса но предлагаемому способу измельчеппую древеспну готовят в innpOKOM диапазоне влажностей, затем навсСку материала онределенпой влажиостп засыпают в прессформу, с помощью пуаисоиа на иснытате.тьпой машине производят паг)ужение до требуе.мого давления, иосле чего немедлеппо снимают пагрузку. Замеряют первоначальную высоту столба опилок в гиезде прессформы и высоту и диаметр брикета тотчас после извлечения его из нрессформы. По полученным даппььм определяют величины пластических относительных деформаций измельченной древесины под действием нагрузки при различных значениях влажности.

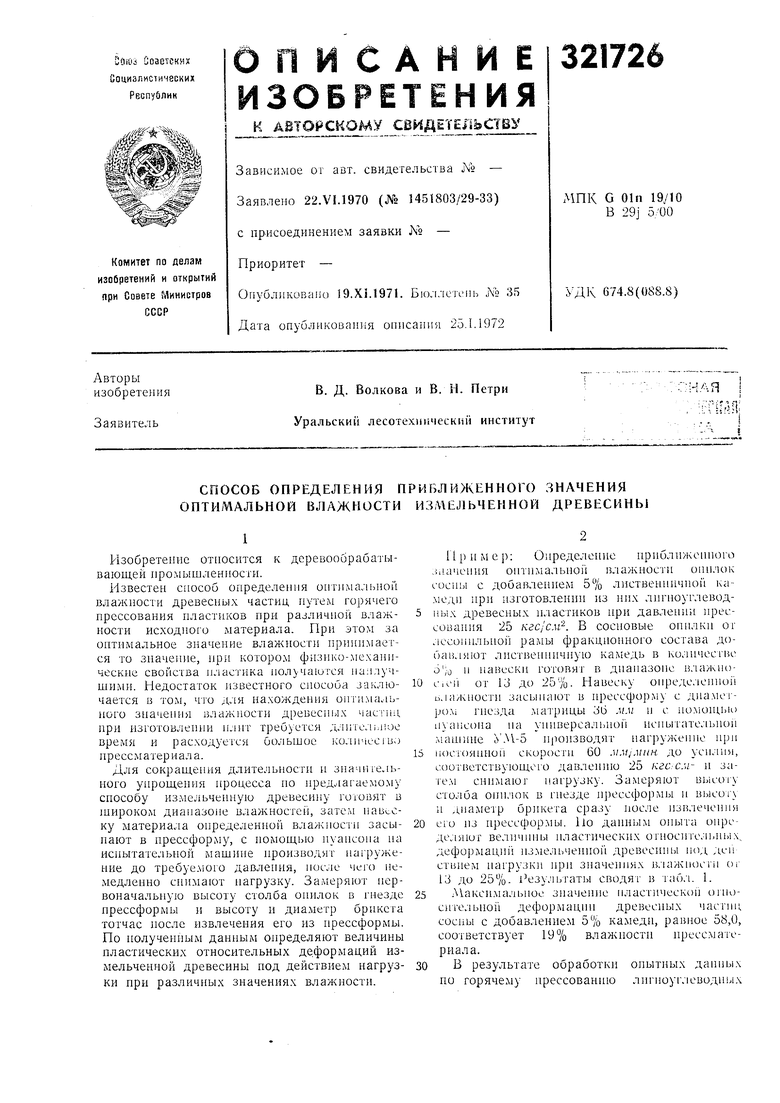

Пример: Определение нрнблнже1П10го .мачения оитн.мальнои влажностп опилок соспы с добавлепнем 5% лиственничной камеди при изготовлении из ппх лпгпоуглеводиых л1ревеспых пластиков при давленпи прессовапия 25 кгс/с.ч . В сосновые опнлкн о г лесопильной рамы фракцнонното состава добаиляют лпственнпчпую камедь в колпчесгвс о;о и навески готовят в диапазопс в.тажпос,си от 13 до 25%. Иавеску опреде.тенио ьла/кпостп засыпают в нрессформу с дпа. гпезда матрицы ЗЬ мм н с помонхьч пуансопа па уипвереальпой пс1П)1тателык)11 Maniinie лЛУ-5 производят нагружепие при посгоянно скорости 60 MMJ, до усилия, соогветствующо1Ч) давлен по 25 кгС:См- н заге.м сннмаюг нагрузку. Замеряют высогу столба опнлок в гнезде нрессформы н высогу п диаметр брикега сразу после нзв.чечения его пз прессформы. Ио данным опьгга определяют велнчнпы пластнческнх относптельных, деформац1п 1 пзмельчешюй древеснп1 1 под дог ствпем нагрузки при значениях влажиосги ог 13 до 25%. 1 езультаты сводят в табл. 1.

Л1аксн.мальное значение иластическо OITIOсительпой деформации древесных частиц соспы с добавлением 5% камеди, равное 58,0, соответствует 9% влажности прессматериала.

Таблица 1

После снятия нагрузки

13 15 17 19 21 23 25

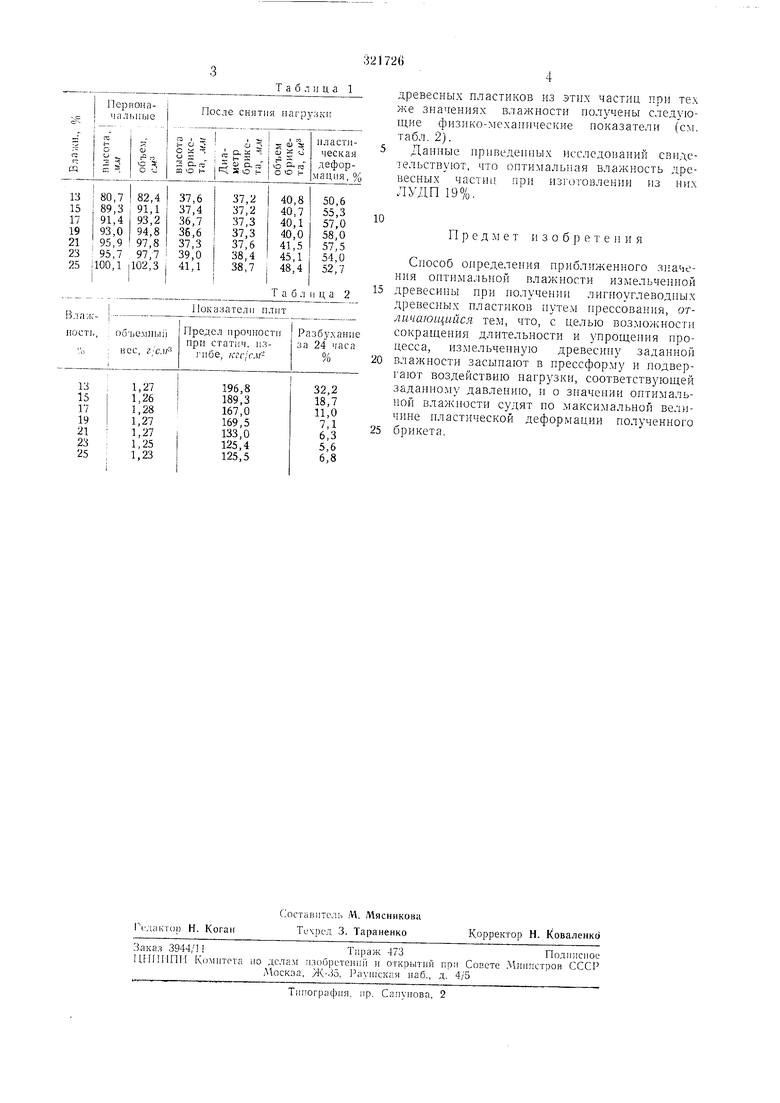

т а б л и ц а 2

Показатели плит

Вла;кность

13 15 17 19 21 23 25

древесных пластиков из этих частиц при тех же значениях влажности получены следующие физико-мехаиические показатели (см. табл. 2).

Данные приведенных исследований свидетельствуют, что оптимальная влажность древесных части11, при изготовлении из них 7о.

ЛУДП 19 адПред м е т и 3 о б р е т е н и я

Способ определения приближенного значения оптнмалыюй влажности измельченной древесины при получении лигноуглеводных древесных пластиков иутем прессования, отличающийся тем, что, с целью возможности сокращения длительности и упрощения процесса, измельченную древесину заданной влажности засыпают в прессформу и подвергают воздействию нагрузки, соответствующей заданному давлению, п о значении оптимальной влажностп судят но максимальной величине пластической деформации нолученного брикета.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высококалорийные топливные брикеты из композиционного материала на основе древесных отходов (варианты) | 2017 |

|

RU2653513C1 |

| Способ изготовления древесного пластика из измельченной древесины и связующего | 1982 |

|

SU1130495A1 |

| Способ подготовки древесного сырья к гидролизу | 1987 |

|

SU1513035A1 |

| Способ изготовления топливных брикетов | 1988 |

|

SU1606523A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОГО ПЛАСТИКА | 1966 |

|

SU188659A1 |

| Способ получения брикетов топлива из органического волокнистого материала | 1977 |

|

SU1047393A3 |

| СОСТАВ ДЛЯ ПРОИЗВОДСТВА ТВЕРДОТОПЛИВНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2577851C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОТОПЛИВНЫХ БРИКЕТОВ И УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ОРГАНИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2330063C1 |

| Установка для получения брикетированного нефтесорбента | 2021 |

|

RU2771393C1 |

| МОДИФИКАТОР ЛИГНОЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ И СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ИЗДЕЛИЙ ИЗ ЛИГНОЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2493000C2 |

Даты

1971-01-01—Публикация