Изобретение относится к области ремонта и изготовления биметаллических деталей машин и может быть использовано при восстановлении и упрочнении деталей машин путем электрической контактной приварки порошковых материалов.

Известен способ контактной приварки, при котором на рабочую поверхность детали насыпают порошок. Недостатком этого способа является то, что порошковый материал при контактной приварке течет из зоны сварки в направлении периферии рабочей поверх-. ностй сварочного электрода. Процесс течения порошков является трудноконтролируемым, поэтому ухудшается качество сварки, увеличиваются расход материалов и припуски на последующую механическую обработку приваренного слоя, при получении сплошных покрытий увеличивается неравномерность физико-механических свойств рабочих поверхностей деталей. В процессе приварки порошковых Л1атериалов с заранее заданными физико-механическими свойствами трудно осуществить регулирование привариваемого слоя по толщине без nsMeHeH H механических характеристик получаемого покрытия. Это относится в первую очередь к случаям приварки сравнительно толстого слоя порошка и особенно к деталям сложной формы.

Цель изобретения - повышение качества сварки и обеспечение регулирования толщины и формы привариваемого слоя.

Предлагаемый способ отличается тем, что в околошовной зоне создается область с повышенной плотностью порошкового материала, препятствуюш.ая вытеснению порошка из зоны сварки, для чего на порошковый материал в околошовной зоне воздействуют давлением, равным илц большим сварочного давления.

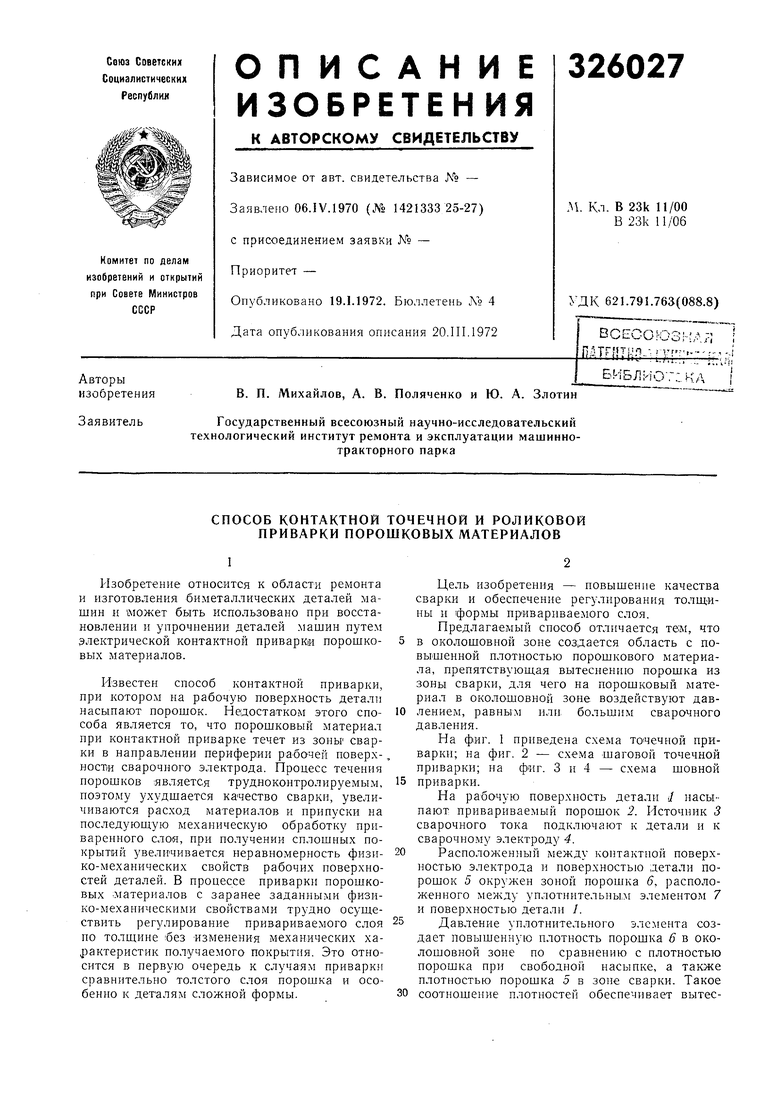

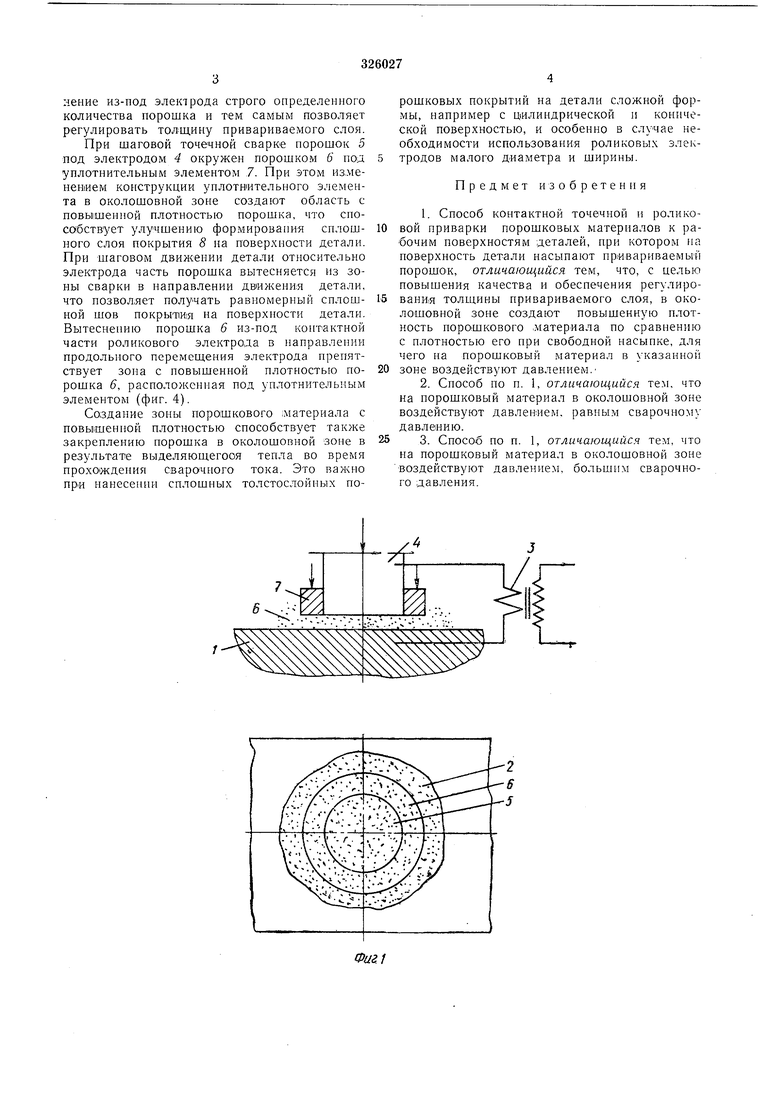

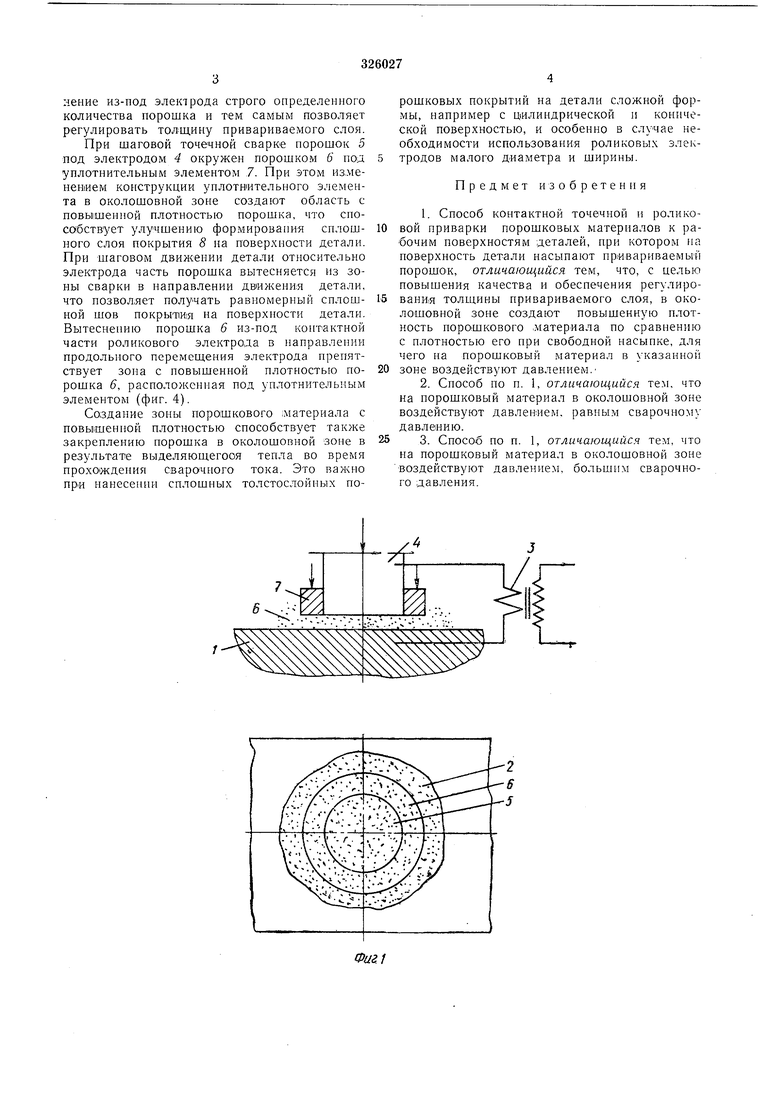

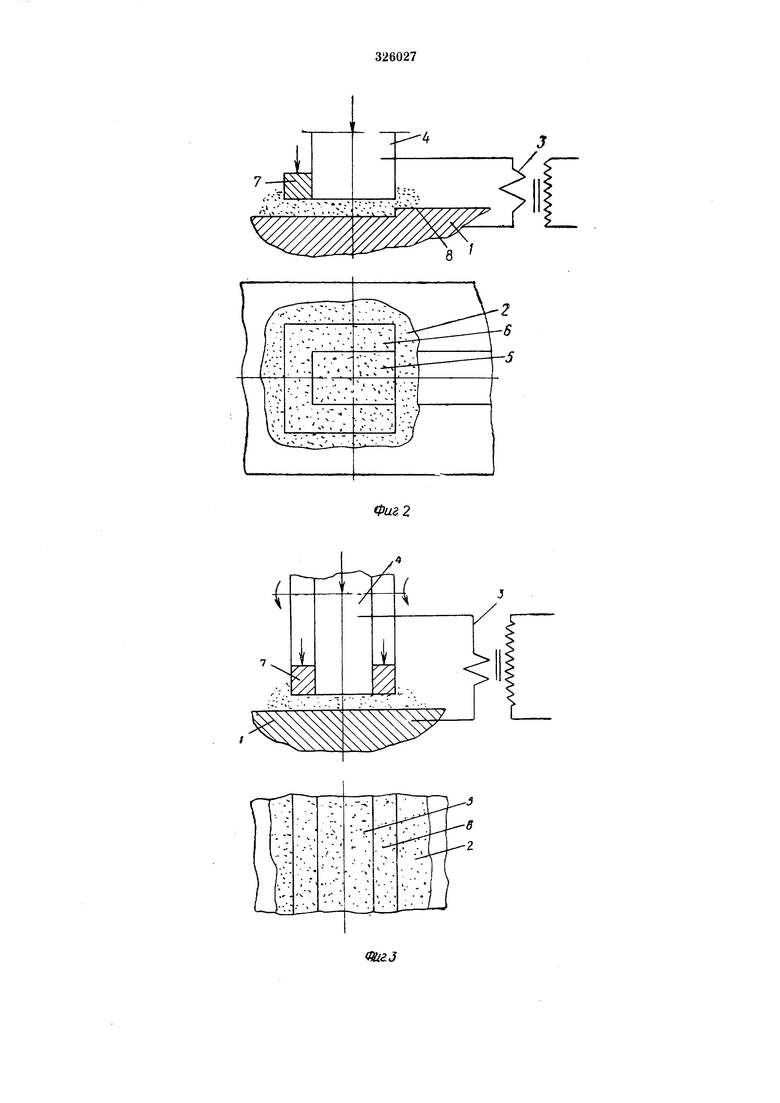

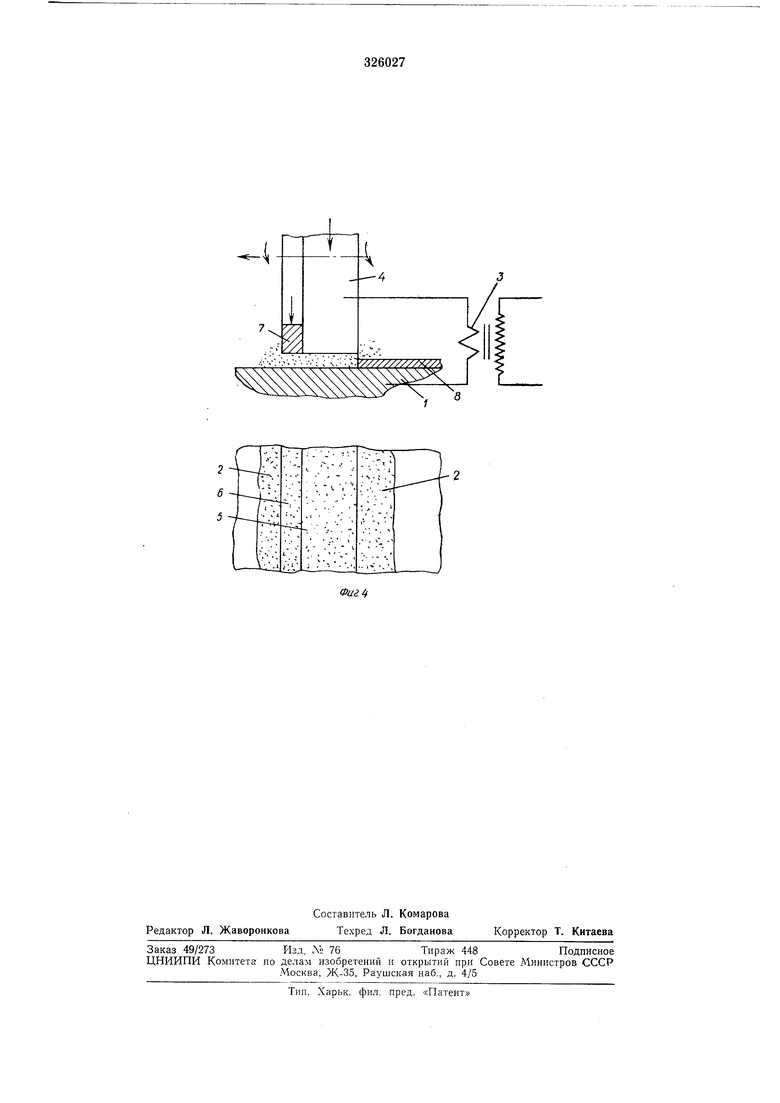

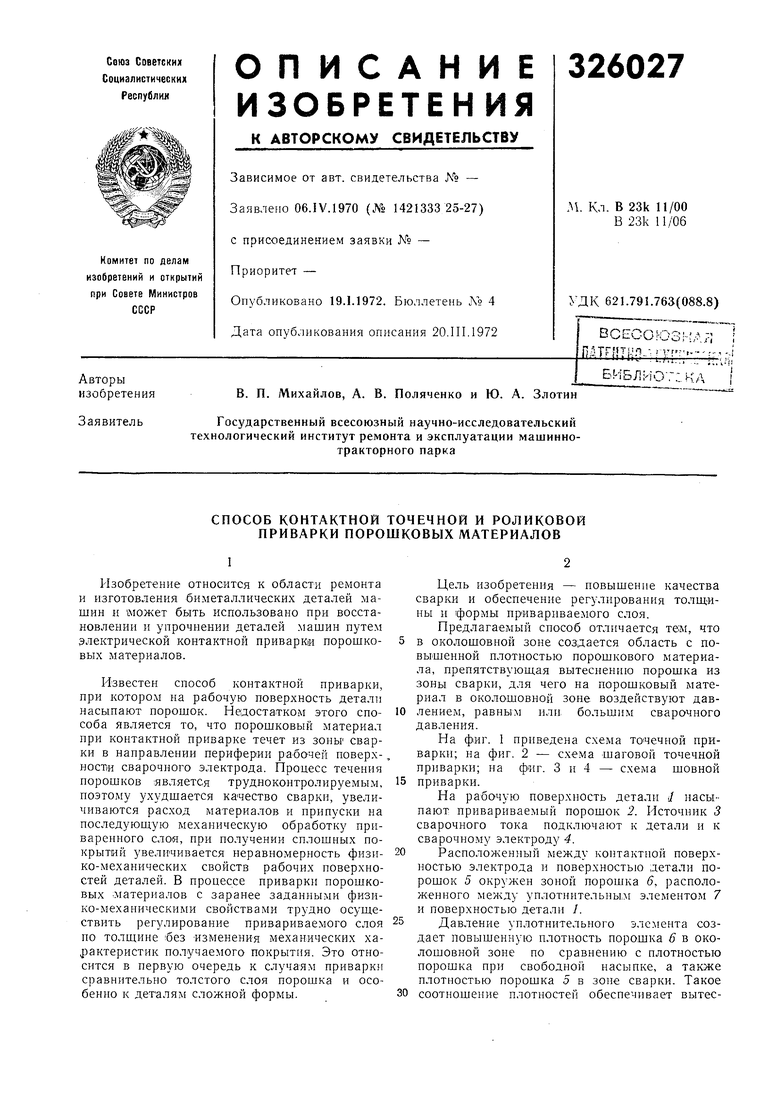

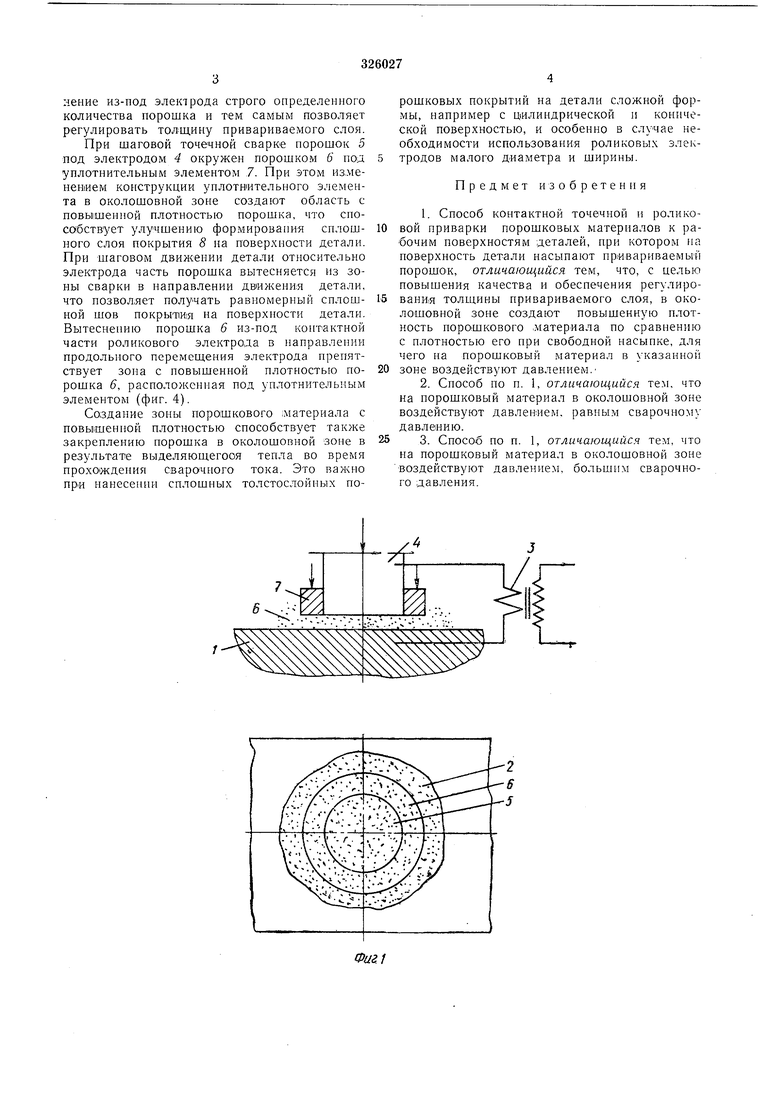

На фиг. 1 приведена схема точечной приварки; на фиг. 2 - схема шаговой точечной приварки; на фиг. 3 и 4 - схема щовной приварки.

На рабочую поверхность детали J насыпают привариваемый порошок 2. Источник 3 сварочного тока подключают к детали и к сварочному электроду 4.

Расположенный между контактной поверхностью электрода и поверхностью детали порошок 5 окружен зоной порошка 6, расположенного между уплотнительныл элементом 7 и поверхностью детали У.

Давление уплотнительного элемента создает повышенную плотность порошка 6 в околошовной зоне по сравнению с плотностью порошка при свободной насыпке, а также плотностью порошка 5 в зоне сварки. Такое соотношение плотностей обеспечивает вытеснение из-под электрода строго определенного количества порошка и тем самым позволяет регулировать толщину привариваемого слоя.

При шаговой точечной сварке порошок 5 под электродом 4 окружен порошком 6 под уплотпительным элементом 7. При этом из.мепевием конструкции унлотнительного элемента в околошовной зоне создают область с повышенной плотностью порошка, что способствует улучшению формирования сплошного слоя покрытия 8 па поверхности детали. При шаговом детали относительно электрода часть порошка вытесняется из зоны сварки в направлении движения детали, что позволяет получать равномерный сплошной шов покрьгаия па поверхности детали. Вытеснению порошка 6 из-под контактной части роликового электрода в направлении продольного перемеш,ения электрода препятствует зона с новышенной плотностью порошка 6, расположенная под уплотнительмым элементом (фиг. 4).

Со:здание зоны nopomicoBoro ;материала с повышенной плотностью способствует также закреплению порошка в околошопной зоне в результате выделяюгцегооя тепла во время прохождения сварочного тока. Это важно при панесении сплошных толстос.тойных порошковых покрытий на детали сложной формы, например с цилиндрической и конической поверхностью, и особенно в случае необходимости использования роликовых электродов малого диаметра и ширины.

Предмет изобретения

1.Способ контактной точечной и роликовой приварки порошковых материалов к рабочим поверхностям деталей, при котором на поверхпость детали насыпают привариваемый порошок, отличающийся тем, что, с целью повышения качества и обеспечения регулированил толщины привариваемого слоя, в околошовной зоне создают повышенную плотность порошкового .материала по сравнению с плотностью его при свободной насыпке, для чего на порошковый материал в указанной

зоне воздействуют давлением.

2.Способ по п. 1, отличающийся тем. что на порошковый материал в околошовной зоне воздействуют давлением, равным сварочному давлению.

3. Способ по п. 1, отличающийся тем, что па порошковый материал в околошовной зоне воздействуют давлением, большим сварочного давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ РОЛИКОВОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2010 |

|

RU2564777C2 |

| Способ получения покрытий из порошковых материалов | 1981 |

|

SU1036485A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ РОЛИКОВОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКИХ ФЕРРОМАГНИТНЫХ ПОРОШКОВ | 2010 |

|

RU2488467C2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2006 |

|

RU2307010C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ДЕТАЛЕЙ С ПОМОЩЬЮ ЭЛЕКТРОКОНТАКТНОЙ СВАРКИ С ИСПОЛЬЗОВАНИЕМ ПОРОШКОВОГО ПРИСАДОЧНОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО ЖЕЛЕЗНЫЙ ПОРОШОК, И ПРИСАДОЧНЫЙ МАТЕРИАЛ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2473413C2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ФЕРРОМАГНИТНОГО ПОРОШКА ПРИ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКЕ | 2007 |

|

RU2340432C2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ ФЕРРОМАГНИТНЫХ ПОРОШКОВ | 2006 |

|

RU2312746C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2008 |

|

RU2367548C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ ФЕРРОМАГНИТНЫХ ПОРОШКОВ | 2006 |

|

RU2299795C1 |

b-Tf

Даты

1972-01-01—Публикация