Изобретение относится к контактной роликовой приварке металлических порошков и может быть использовано для восстановления изношенных и упрочнения рабочих поверхностей деталей типа тел вращения.

Известен способ получения металлического покрытия на цилиндрической поверхности детали электроконтактной приваркой металлических порошков, включающий размещение порошка на поверхности детали, предварительное его уплотнение накатывающимся роликом и электроконтактную приварку роликовым электродом, отличающийся тем, что металлический порошок размещают на металлической сетке, предварительно приваренной к поверхности детали, и уплотняют путем запрессовки порошка в ячейки сетки накатывающимся роликом, ширина которого больше ширины ячейки металлической сетки, после чего подают под роликовый электрод (Патент РФ №2367548, B23K 11/06).

Недостатками способа являются:

1. Необходимость предварительной приварки к поверхности детали металлической сетки, что усложняет и удорожает технологический процесс.

2. Наличие стыка между концами приваренной к цилиндрической поверхности детали металлической сетки не способствует повышению качества поверхности полученного покрытия после приварки электроконтактной сваркой металлических порошков.

Другой известный способ электроконтактного нанесения покрытий из токопроводящих материалов на поверхность изделий, при котором на детали размещают спеченный из металлических порошков материал, приваривают регулируемыми импульсами тока, отличающийся тем, что приварку производят по всей поверхности детали перекрывающимися точками, при этом в качестве привариваемого материала используют ленту с пористостью 8-37% (Патент РФ №2035278, B23K 11/06), также не лишен недостатков:

1. Необходимость предварительного спекания металлического токопроводящего порошка в ленту усложняет и удорожает технологический процесс.

2. Наличие стыка между кромками или концами приваренной к цилиндрической поверхности детали ленты не способствует повышению качества поверхности полученного покрытия после приварки спеченной ленты регулируемыми импульсами тока по всей поверхности детали перекрывающимися точками.

Наиболее близким по технической сущности к предлагаемому изобретению является способ контактной точечной и роликовой приварки порошковых материалов к рабочим поверхностям деталей (А.С. СССР №326027, B23К 11/00), при котором на поверхность детали насыпают привариваемый прошок, отличающийся тем, что с целью повышения качества и обеспечения регулирования толщины привариваемого слоя в околошовной зоне создают повышенную плотность порошкового материала по сравнению с плотностью его при свободной насыпке, для чего на порошковой материал в указанной зоне воздействуют давлением. На порошковый материал в околошовной зоне воздействуют давлением, равным сварочному давлению. На порошковый материал в околошовной зоне воздействуют давлением, большим сварочного давления.

Недостатки способа:

1. Путь тока при данном расположении токоподводящих электродов, осуществляясь по схеме роликовый электрод - деталь - скользящий контакт с поверхностью детали, увеличивает токопотери при восстановлении изношенных и упрочнении рабочих поверхностей деталей с увеличением расстояния прохождения тока с одного электрода на другой.

2. Изменение расстояния прохождения тока с одного электрода на другой изменяет сопротивление сварочной цепи, что усложняет процесс стабилизации сварочного тока и не способствует повышению качества наплавки порошка.

3. Электрические потери в контакте деталь - скользящий контакт снижают экономичность технологического процесса, так как ведут к бесцельному нагреву детали.

Задачами заявляемого изобретения являются: локализации тепловыделения в зоне сварки; стабилизация тока сварки, исключение электрических потерь в контакте деталь - контакт, снижающих экономичность технологического процесса; исключение роста потерь при увеличении диаметра обрабатываемой детали.

Поставленная задача достигается способом электроконтактной роликовой приварки металлических порошков к рабочей поверхности детали, имеющей форму тела вращения, при котором на поверхность детали в зону контакта с деталью токоподводящего ролика подают привариваемый порошок, а в околошовной зоне создают повышенную плотность порошкового материала по сравнению с плотностью его при свободной насыпке, для чего на порошковой материал в указанной зоне воздействуют давлением, равным или большим сварочного давления, причем приварку порошка производят одновременно в двух точках перекрывающимися точками при постоянном расстоянии между смещенными на половину ширины токоподводящим и токоотводящим роликами контактами, а поперечный изгиб детали компенсируют с помощью роликового люнета, установленного с обеспечением постоянного давления упомянутых роликовых электродов на слой привариваемого порошка.

Новые существенные признаки:

1. Постоянное расстояние (база) между токоподводящим и токоотводящим роликами обеспечивает постоянство сварочного тока в процессе приварки металлического порошка, облегчает наладку технологического процесса приварки порошкового материала независимо от диаметра детали, повышая качество технологического процесса.

2. Наличие токоподводящего и токоотводящего роликов, перемещающихся по уплотненному порошковому слою и слою наплавленного порошка, обеспечивает локализацию тепловыделения только в зоне наплавки, что повышает экономичность процесса.

3. Перемещающийся по уплотненному порошковому слою токоподводящий ролик обеспечивает приварку порошка к детали, а смещенный на половину ширины токоотводящий ролик, перемещающийся по слою наплавленного порошка, осуществляет уплотнение наплавленного слоя, в том числе и в зоне сопряжения кромок приваренных по винтовой линии слоев порошка, а сварка перекрывающимися точками повышает качество технологического процесса, обеспечивая постоянное расстояние (базу) между электродами.

4. Исключен контакт между деталью и скользящим токосъемником, что исключает потери на нагрев детали, повышая экономичность процесса.

5. Роликовый люнет, компенсирующий изгиб наплавляемой детали, обеспечивает постоянство давления токоподводящего и токоотводящего роликов на привариваемый порошок, способствуя повышению качества технологического процесса.

Перечисленные новые существенные признаки в совокупности с известными обеспечивают получение технического результата во всех случаях, на которые распространяются испрашиваемый объем правовой охраны.

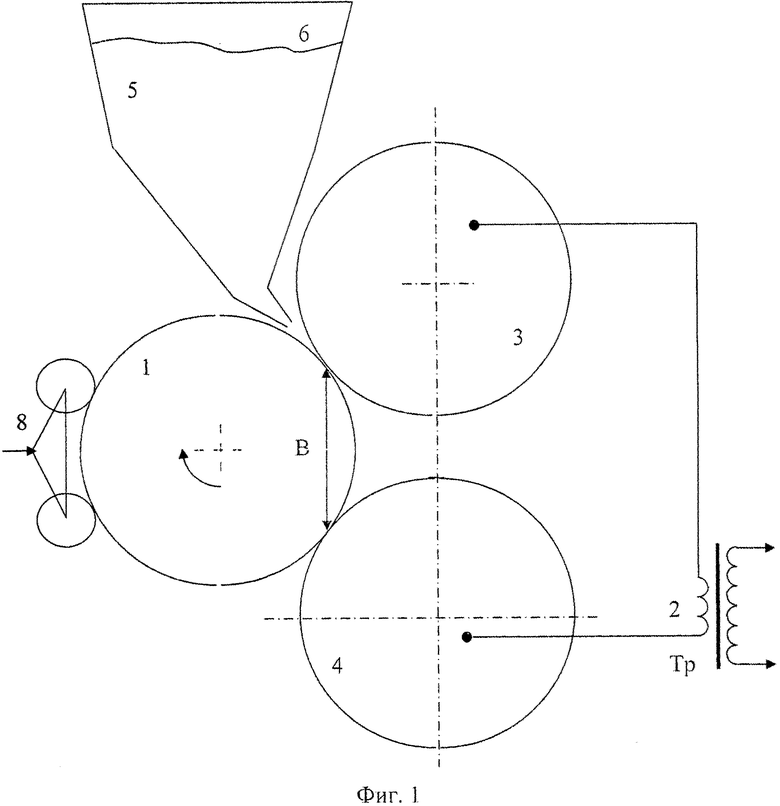

Получение технического результата изобретения достигается тем, что при вращении детали 1 (Фиг. 1) за счет трения приводятся во вращение роликовые электроды 3 и 4, прижимаемые к детали механизмом нагружения (не показанного на чертеже). Роликовые электроды 3 и 4, подключенные ко вторичной обмотке 2 сварочного трансформатора Tp, имеют возможность перемещения вдоль оси детали 1. Ферромагнитный порошок 5 поступает из бункера 6 на поверхность детали 1 под уплотнительный элемент 7 (Фиг. 2).

Постоянное расстояние B (база) (Фиг. 1) между точками касания токоподводящим 3 и токоотводящим 4 роликами детали 1 обеспечивает постоянство сварочного тока в процессе приварки металлического порошка, облегчает наладку технологического процесса при приварке порошкового материала независимо от диаметра детали и обеспечивает сварку перекрывающимися точками, что повышает качество технологического процесса.

Роликовый люнет 8 обеспечивает постоянство давления токоподводящего 3 и токоотводящего 4 роликов на привариваемый порошок, способствуя повышению качества технологического процесса, и компенсирует поперечный изгиб наплавляемой детали 1.

В процессе приварки порошка (Фиг. 2.) расположенный между поверхностью детали 1 и контактной поверхностью роликового электрода 3 порошок 11 с двух сторон окружен слоем приваренного порошка 9, а с третьей стороны - зоной порошка 10, расположенной между уплотнительным элементом 7 и деталью 1. По ходу движения роликового электрода находится предварительно уплотненный уплотнительным элементом 7 порошок 12.

Давление уплотнительного элемента 7 создает повышенную плотность порошка 10 в околошовной зоне, по сравнению с порошком свободной насыпки 5, а также с порошком в зоне сварки 11. Такое соотношение плотностей порошка в различных зонах обеспечивает вытеснение из-под сварочного электрода 3 из зоны сварки строго определенного количества порошка и тем самым позволяет регулировать толщину привариваемого слоя. Вытеснению порошка из-под контактной поверхности сварочного электрода 3 в направлении его перемещения относительно поверхности обрабатываемой детали 1 препятствует зона предварительно уплотненного уплотнительным элементом 7 порошка 11. Создание зоны порошкового материала 10 повышенной плотности на границе зоны сварки способствует расплавлению привариваемого порошка в результате выделения тепла при прохождении сварочного тока, что способствует сплавлению кромок наплавляемого покрытия.

Второй сварочный роликовый электрод 4 (Фиг. 2), смещенный относительно электрода 3 на половину ширины, осуществляет уплотнение наплавленного слоя 9, в том числе и в зоне сопряжения кромок приваренного по винтовой линии порошка 9 (покрытия), обеспечивает его приварку перекрывающими точками в зоне 13, повышая качество технологического процесса.

Перечень позиций на чертежах к заявке

Способ электроконтактной роликовой приварки металлических порошков

Фиг. 1

1 - деталь;

2 - вторичная обмотка сварочного трансформатора;

3 - токоподводящий роликовый электрод;

4 - токоотводящий роликовый электрод;

5 - металлический порошок;

6 - бункер для порошка;

7 - уплотнительный элемент;

8 - роликовый люнет;

Tp - сварочный трансформатор;

B - база (расстояние) между точками контакта токоподводящего 3 и токоотводящего 4 роликов с деталью 1.

Фиг. 2

1 - деталь;

2 - вторичная обмотка сварочного трансформатора;

3 - токоподводящий роликовый электрод;

4 - токоотводящий роликовый электрод;

5 - металлический порошок;

7 - уплотнительный элемент;

9 - слой приваренного порошка;

10 - зона порошкового материала 10 повышенной плотности под уплотнительным элементом 7;

11 - расположенный между поверхностью детали 1 и контактной поверхностью роликового электрода 3 порошок в зоне сварки; 12 - уплотненный уплотнительным элементом 7 порошок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ РОЛИКОВОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКИХ ФЕРРОМАГНИТНЫХ ПОРОШКОВ | 2010 |

|

RU2488467C2 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ И РОЛИКОВОЙ ПРИВАРКИ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1972 |

|

SU326027A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2006 |

|

RU2307010C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| Способ получения покрытий из порошковых материалов | 1981 |

|

SU1036485A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2008 |

|

RU2367548C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ ФЕРРОМАГНИТНЫХ ПОРОШКОВ | 2006 |

|

RU2312746C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2006 |

|

RU2322333C2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ | 2008 |

|

RU2361706C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ФЕРРОМАГНИТНОГО ПОРОШКА ПРИ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКЕ | 2007 |

|

RU2340432C2 |

Изобретение может быть использовано для восстановления изношенных и упрочнения рабочих поверхностей деталей типа тел вращения. Приварку порошка производят одновременно в двух точках перекрывающимися точками при постоянном расстоянии между смещенными на половину ширины токоподводящим и токоотводящим роликами. В околошовной зоне на порошковый материал воздействуют давлением, равным или большим сварочного давления, для создания повышенной плотности порошкового материала по сравнению с его плотностью при свободной насыпке и в зоне приварки. Поперечный изгиб детали компенсируют с помощью роликового люнета, установленного с обеспечением постоянного давления роликовых электродов на слой привариваемого порошка. Расположенный между поверхностью детали 1 и контактной поверхностью роликового электрода 3 слой порошка 11 с двух сторон окружен слоем приваренного порошка 9, а с третьей стороны - зоной порошка 10, расположенной между уплотнительным элементом 7 и деталью 1. По ходу движения роликового электрода находится слой порошка 12, предварительно уплотненный уплотнительным элементом 7. Такое соотношение плотностей порошка в различных зонах обеспечивает вытеснение из-под сварочного электрода 3 из зоны сварки строго определенного количества порошка и позволяет регулировать толщину привариваемого слоя. Способ исключает зависимость влияния диаметра обрабатываемой детали на качество получаемого металлопокрытия. 2 ил.

Способ электроконтактной роликовой приварки металлических порошков к рабочей поверхности детали, имеющей форму тела вращения, при котором на поверхность детали в зону контакта с деталью токоподводящего ролика подают привариваемый порошок, а в околошовной зоне создают повышенную плотность порошкового материала по сравнению с плотностью его при свободной насыпке, для чего на порошковой материал в указанной зоне воздействуют давлением, которое равно или больше сварочного давления, отличающийся тем, что приварку порошка производят одновременно в двух точках перекрывающимися точками при постоянном расстоянии между смещенными на половину ширины токоподводящим и токоотводящим роликами, а поперечный изгиб детали компенсируют с помощью роликового люнета, установленного с обеспечением постоянного давления упомянутых роликовых электродов на слой привариваемого порошка.

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ФЕРРОМАГНИТНОГО ПОРОШКА ПРИ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКЕ | 2007 |

|

RU2340432C2 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ И РОЛИКОВОЙ ПРИВАРКИ ПОРОШКОВЫХ МАТЕРИАЛОВ | 0 |

|

SU326027A1 |

| Способ нанесения покрытий методом электроконтактного припекания | 1982 |

|

SU1087285A1 |

| Способ электроконтактной наплавки ферромагнитными порошками и устройство для его осуществления | 1988 |

|

SU1637979A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

2015-10-10—Публикация

2010-12-24—Подача