Изобретение относится к контактной роликовой приварке металлических порошков и может быть использовано для восстановления изношенных и упрочнения рабочих поверхностей деталей типа тел вращения.

Известен способ получения металлического покрытия на цилиндрической поверхности детали электроконтактной приваркой металлических порошков, включающий размещение порошка на поверхности детали, предварительное его уплотнение накатывающимся роликом и электроконтактную приварку роликовым электродом, отличающийся тем, что металлический порошок размещают на металлической сетке, предварительно приваренной к поверхности детали и уплотняют путем запрессовки порошка в ячейки сетки накатывающимся роликом, ширина которого больше ширины ячейки металлической сетки, после чего подают под роликовый электрод (Патент РФ №2367548, В23К 11/06).

Недостатками способа являются:

1. Необходимость предварительной приварки к поверхности детали металлической сетки, что усложняет и удорожает технологический процесс.

2. Наличие стыка между концами приваренной к цилиндрической поверхности детали металлической сетки не способствует повышению качества поверхности полученного покрытия после приварки электроконтактной приваркой металлических порошков.

Другой известный способ электроконтактного нанесения покрытий из токопроводящих материалов на поверхность изделий, при котором на детали размещают спеченный из металлических порошков материал, приваривают регулируемыми импульсами тока, отличающийся тем, что приварку производят по всей поверхности детали перекрывающимися точками, при этом в качестве привариемого материала используют ленту с пористостью 8-37% (Патент РФ №2035278, В23К 11/06.) также не лишен недостатков:

1. Необходимость предварительного спекания металлического токопроводящего порошка в ленту усложняет и удорожает технологический процесс.

2. Наличие стыка между кромками или концами приваренной к цилиндрической поверхности детали ленты не способствует повышению качества поверхности полученного покрытия после приварки спеченной ленты регулируемыми импульсами тока по всей поверхности детали перекрывающимися точками.

Наиболее близким по технической сущности к предполагаемому изобретения является устройство для подачи ферромагнитного порошка при электроконтактной приварке к детали роликовыми электродами, подключенными к сварочному трансформатору, содержащее бункер для порошка с выходным каналом, катушки электромагнита и сердечник, отличающийся тем, что оно снабжено источником питания, переменный резистор и реле, образующими цепь питания катушек электромагнитов, которые закреплены на концах выходных каналов, а переменный резистор подключен параллельно реле, которое подключено параллельно вторичной обмотке сварочного трансформатора роликовых электродов (Патент РФ №2340432). Известное устройство реализует способ эдектроконтактной роликовой приварки металлических ферромагнитных порошков включающий подачу в зоны контакта с деталью токоподводящего и токоотводящего роликовых электродов ферромагнитного порошка, размещенного в бункере с двумя выходными каналами, на концах которых закреплены катушки электромагнитов, цепь питания которых обеспечивает регулирование количества подаваемого порошка в зависимости от силы сварочного тока,

Недостатки способа:

1. Путь тока при данном расположении токоподводящих электродов, осуществляясь по схеме роликовый электрод - деталь - роликовый электрод, увеличивает токопотери при восстановлении изношенных и упрочнении рабочих поверхностей деталей с увеличением расстояния прохождения тока с одного электрода на другой.

2. Изменение расстояния прохождения тока с одного электрода на другой при наплавке порошков на детали разных диметров изменяет сопротивление сварочной цепи, что требует переналадки устройства при переходе к наплавке на детали разных диаметров, снижает производительность процесса и не способствует повышению его качества.

Задачами заявляемого изобретения являются: стабилизация тока сварки, исключение увеличения токопотерь при увеличении диаметра обрабатываемой детали и исключение необходимости переналадки устройства при переходе к обработке поверхностей деталей различных диаметров.

Поставленная задача достигается способом электроконтактной роликовой приварки металлических ферромагнитных порошков онтактной роликовой приварки металлических ферромагнитных порошков к детали в виде тела вращения, включающим подачу в зоны контакта с деталью токоподводящего и токоотводящего роликовых электродов ферромагнитного порошка, размещенного в бункере с двумя выходными каналами, на концах которых закреплены катушки электромагнитов, цепь питания которых обеспечивает регулирование количества подаваемого порошка в зависимости от силы сварочного тока, в соответствии с которым приварку порошка производят при постоянном расстоянии между точками контакта с деталью токоподводящего и токоотводящего роликовых электродов, при этом компенсируют поперечный изгиб детали с помощью роликового люнета, установленного с обеспечением постоянного давления упомянутых роликовых электродов на слой привариваемого порошка.

Новые существенные признаки:

1. Постоянное расстояние (база) между токоподводящим и токоотводящим роликами обеспечивает постоянство сварочного тока в процессе приварки металлического порошка, облегчает наладку технологического процесса при приварке порошкового материала независимо от диаметра детали и повышает качество технологического процесса.

2. Наличие компенсирующего изгиб наплавляемой детали роликового люнета обеспечивает постоянство давления токоподводящего и токоотводящего роликов на привариваемый порошок и способствует повышению качества технологического процесса.

Перечисленные новые существенные признаки в совокупности с известными обеспечивают получение технического результата во всех случаях, на которые распространяются испрашиваемый объем правовой охраны.

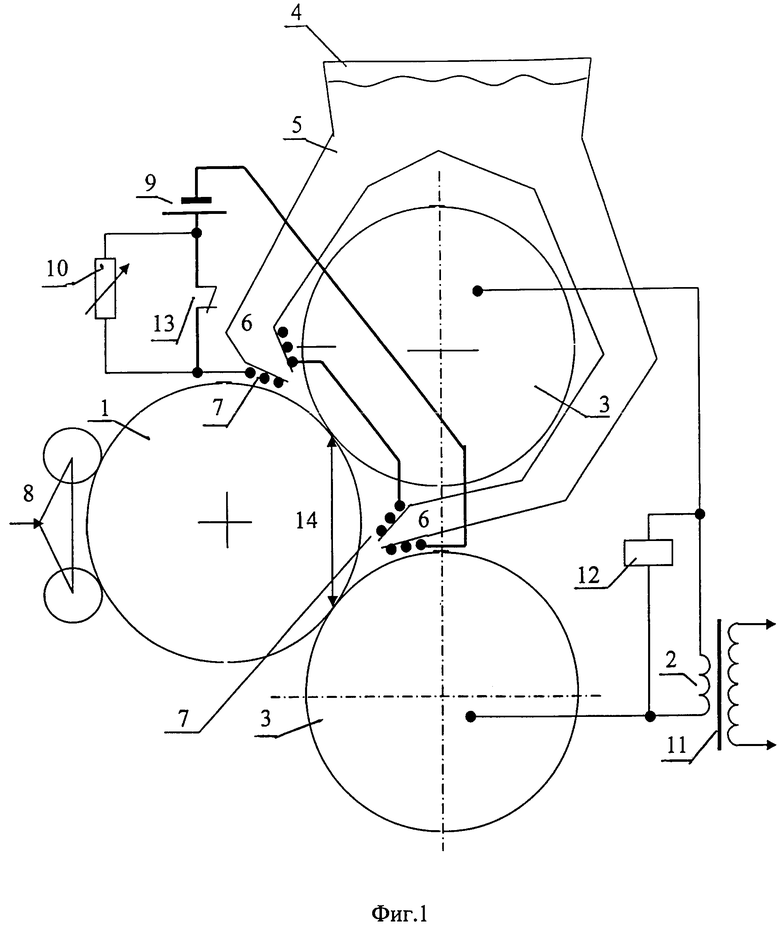

Изобретение поясняется рисунком, на котором изображена схема сварочной установки, реализующей заявленный способ.

Сварочная установка для электроконтактной роликовой приварки металлических ферромагнитных порошков на поверхность детали 1 содержит сварочный трансформатор со вторичной обмоткой 2 и двумя роликовыми электродами 3. Установка содержит бункер 4, заполненный ферромагнитным порошком 5 с выходными каналами 6, снабженными электромагнитными катушками 7. Роликовый люнет 8 поджимает деталь 1 к роликовым электродам 3. Установка содержит источник питания электромагнитных катушек 7, включающий источник постоянного тока 9 и переменный резистор 10. Установка содержит сварочный трансформатор 11 (ТР) и катушку 12 (КМ) контактов реле 13 (КМ).

Получение технического результата изобретения достигается тем, что при вращении детали 1 за счет трения приводятся во вращение роликовые электроды 3, прижимаемые к детали механизмом нагружения (не показанного на чертеже). Роликовые электроды 3, подключенные ко вторичной обмотке 2 сварочного трансформатора 11, имеют возможность перемещения вдоль оси детали 1. Ферромгагнитный порошок 5 поступает из бункера 4 к концам выходных каналов 6 и е«магнитными замками» образованными катушками 7 электромагнитов. При отсутствии тока во вторичной обмотке 2 сварочного трансформатора 11 (в период паузы между сварочными импульсами) ферромагнитный порошок 5 не поступает в зону приварки, находящуюся между деталью 1 и роликовыми электродами 3. При прохождении импульса сварочного тока по цепи: вторичная обмотка 2 сварочного трансформатора - роликовые электроды 3 - деталь 1, катушка реле 12, включенная параллельно вторичной обмотке 2 сварочного трансформатора 11, воздействует на контакты 13 реле и размыкает цепи катушек электромагнитов 7, и ферромагнитный порошок 5 притягивается в зону сварки магнитным потоком Ф(эм), имеющим максимум магнитной индукции в зоне контакта роликовых электродов 3 с деталью 1, и приваривается к поверхности детали 1 импульсом сварочного тока. Амплитуда сварочного тока обратно пропорциональна сопротивлению ферромагнитного порошка 5 (его количеству) в точках контакта между роликовыми электродами 3 с поверхностью детали 1. При увеличении количества ферромагнитного порошка 5 в зонах контактов возрастает электрическое сопротивление цепи, уменьшается сила тока сварочного импульса, что уменьшает количество порошка, притягиваемого в зону приварки. Соответственно при уменьшении количества порошка 5 падает сопротивление зоны контакта, возрастает сила тока сварочного импульса и процесс повторяется в обратном порядке. По истечении времени переходного процесса система стабилизируется и процесс приварки ферромагнитного порошка 5 происходит при постоянной плотности сварочного тока на единицу объема наплавляемого порошка, что стабилизирует условия нагрева и деформации порошкового материала, обеспечивая постоянную плотность и прочность привариваемого слоя.

При отсутствии сварочного тока контакты 13 замыкают цепь питания катушки 7 электромагнита, запирая «магнитными замками» выходные каналы 6 бункера 4 и ферромагнитный порошок 5 не поступает в зону сварки. Количество подаваемого в зону сварки ферромагнитного порошка регулирует переменный резистор 10 (включенный параллельно контактам 13 реле), изменяя силу тока катушек 7 электромагнитов, запитанных источником питания 9.

Постоянное расстояние 14 (база) между точками касания токоподводящим и токоотводящим роликами 3 детали 1 обеспечивает постоянство сварочного тока в процессе приварки металлического порошка, облегчает наладку технологического процесса при приварке порошкового материала независимо от диаметра детали и повышает качество технологического процесса.

Роликовый люнет 8 обеспечивает постоянство давления токоподводящего и токоотводящего роликов 3 на привариваемый порошок, способствует повышению качества технологического процесса и компенсирует поперечный изгиб наплавляемой детали 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ РОЛИКОВОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2010 |

|

RU2564777C2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ФЕРРОМАГНИТНОГО ПОРОШКА ПРИ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКЕ | 2007 |

|

RU2340432C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ ФЕРРОМАГНИТНЫХ ПОРОШКОВ | 2007 |

|

RU2342233C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ ФЕРРОМАГНИТНЫХ ПОРОШКОВ | 2006 |

|

RU2299795C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ ФЕРРОМАГНИТНОГО ПОРОШКА | 2009 |

|

RU2415001C2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ ФЕРРОМАГНИТНЫХ ПОРОШКОВ | 2007 |

|

RU2390399C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ ФЕРРОМАГНИТНОГО ПОРОШКА | 2010 |

|

RU2428288C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ ФЕРРОМАГНИТНЫХ ПОРОШКОВ | 2006 |

|

RU2312746C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ДЕТАЛЕЙ С ПОМОЩЬЮ ЭЛЕКТРОКОНТАКТНОЙ СВАРКИ С ИСПОЛЬЗОВАНИЕМ ПОРОШКОВОГО ПРИСАДОЧНОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО ЖЕЛЕЗНЫЙ ПОРОШОК, И ПРИСАДОЧНЫЙ МАТЕРИАЛ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2473413C2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2006 |

|

RU2307010C1 |

Изобретение может быть использовано для восстановления изношенных и упрочнения рабочих поверхностей деталей типа тел вращения. В зоны контакта с деталью токоподводящего и токоотводящего роликовых электродов подают ферромагнитный порошок из бункера с двумя выходными каналами, на концах которых закреплены катушки электромагнитов. Цепь питания катушек обеспечивает регулирование количества подаваемого порошка в зависимости от силы сварочного тока. Приварку производят при постоянном расстоянии между точками контакта с деталью роликовых электродов. Поперечный изгиб детали компенсируют с помощью роликового люнета, установленного с обеспечением постоянного давления упомянутых роликовых электродов на слой привариваемого порошка. Постоянное расстояние (база) между токоподводящим и токоотводящим роликами обеспечивает постоянство сварочного тока в процессе приварки металлического порошка, облегчает наладку независимо от диаметра детали, а наличие компенсирующего роликового люнета обеспечивает постоянство давления токоподводящего и токоотводящего роликов на привариваемый порошок и способствует повышению качества приварки. 1 ил.

Способ электроконтактной роликовой приварки металлических ферромагнитных порошков к детали в виде тела вращения, включающий подачу в зоны контакта с деталью токоподводящего и токоотводящего роликовых электродов ферромагнитного порошка, размещенного в бункере с двумя выходными каналами, на концах которых закреплены катушки электромагнитов, цепь питания которых обеспечивает регулирование количества подаваемого порошка в зависимости от силы сварочного тока, отличающийся тем, что приварку порошка производят при постоянном расстоянии между точками контакта с деталью токоподводящего и токоотводящего роликовых электродов, при этом компенсируют поперечный изгиб детали с помощью роликового люнета, установленного с обеспечением постоянного давления упомянутых роликовых электродов на слой привариваемого порошка.

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ФЕРРОМАГНИТНОГО ПОРОШКА ПРИ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКЕ | 2007 |

|

RU2340432C2 |

| Постройка из бетонных камней | 1929 |

|

SU31118A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ ФЕРРОМАГНИТНЫХ ПОРОШКОВ | 2007 |

|

RU2342233C2 |

| Способ наплавки ферромагнитных порошков на внутренние цилиндрические поверхности | 1989 |

|

SU1696214A1 |

| JP 57149069 A, 14.09.1982. | |||

Авторы

Даты

2013-07-27—Публикация

2010-11-24—Подача