Область техники

Изобретение относится к нанесению покрытий, содержащих тонкодисперсные железные порошки, и может быть использовано для восстановления изношенных и упрочнения рабочих поверхностей деталей типа тел вращения или иных выпуклых поверхностей, а также плоских поверхностей.

Известный уровень техники

При нанесении покрытий с использованием порошковых материалов присадочный материал представляет собой смесь тонкодисперсных порошков, включающих в себя основной компонент, например тонкодисперсный железный порошок, и легирующие компоненты. При электроконтактной приварке порошков сварочный ток может достигать тысяч и даже десятков тысяч ампер, что приводит к генерированию в рабочей зоне мощных магнитных полей. В предлагаемых промышленностью присадочных материалах основу присадочного материала, содержащего железо, составляет тонкодисперсный железный порошок, в котором преобладают фракции с размером частиц 160-315 мкм (не менее 80%), например, порошок ПЖА - 1 (ТУ 1479-002-12300291-2005). В этом случае при нанесении покрытия необходимо принимать во внимание воздействие этих магнитных полей на тонкодисперсный железный порошок. В частности, условия подачи железного порошка существенно различаются в период импульса сварочного тока, когда под воздействием магнитного поля весь железный порошок притягивается зону сварки, и в период паузы между двумя импульсами сварочного тока, когда магнитное поле отсутствует, и часть железного порошка отсасывается из зоны сварки, что приводит к изменению состава присадочного порошка в зоне сварки, локальному изменению характеристик нанесенного покрытия и соответствующему изменению характеристик покрытия в целом.

Известен способ нанесения покрытия, содержащего железный порошок, в соответствии с которым приготавливают пастообразную смесь, включающую в себя железный порошок, легирующую присадку (медный порошок) и связующее (раствор канифоли), подают приготовленную смесь в зону контакта электрода с поверхностью детали, на которую наносится покрытие, поджимают электрод к поверхности детали и пропускают импульсы сварочного тока (см. патент РФ №2350447, кл. B23K 11/06 от 27.03.2009). Это обеспечивает постоянство состава присадочного материала. При использовании связующего необходимо учитывать влияние связующего на процесс нанесения покрытия из порошкового материала и соответствующим образом подбирать связующее и режимы приварки порошкового материала. Кроме того, существуют ситуации, когда для получения покрытия с заданными свойствами нельзя использовать связующее.

Известен способ нанесения покрытия, содержащего железный порошок, в соответствии с которым порошковый присадочный материал, включающий в себя железный порошок, подают в зону контакта электрода с поверхностью детали, на которую наносится покрытие, прижимают электрод к поверхности детали и пропускают импульсы сварочного тока. Для регулирования количества привариваемого железного порошка независимо от режима электроконтактной сварки (уменьшения влияния магнитного поля, создаваемого при пропускании сварочного тока) в период паузы между импульсами сварочного тока в зоне сварки создают дополнительное магнитное поле, обеспечивающее постоянство условий перемещения железного порошка в зону сварки в период паузы (см., например, патент РФ №2342233, кл. B23K 11/06 от 27.12.2008).

Известен также способ нанесения покрытия с помощью электроконтактной сварки с использованием порошкового присадочного материала, содержащего в качестве основы ферромагнитный порошок, включающий в себя подачу ферромагнитного порошкового присадочного материала в зону контакта электрода с поверхностью детали, на которую наносится покрытие, прижатие ферромагнитного порошкового присадочного материала электродом к поверхности детали и приварку порошкового присадочного материала к поверхности детали импульсами сварочного тока, при этом ферромагнитные порошки перед подачей их в зону сварки нагревают до точки Кюри для железа (см. А.с. СССР №397289, В23К 11/00 от 17.09.1973). Поскольку порошок нагрет выше точки Кюри для железа (770°С), то он становится парамагнетиком и магнитное поле, генерируемое импульсом сварочного тока, на частицы порошка не действует. Соответственно, магнитное поле не влияет на подачу порошка в зону контакта. Однако нагрев порошков до точки Кюри приводит к необходимости применения защитной атмосферы и может привести к изменению прочностных характеристик поверхности детали.

Раскрытие изобретения

Задачей настоящего изобретения является разработка способа нанесения покрытия с помощью электроконтактной сварки с использованием порошкового присадочного материала с исключением воздействия на присадочный материал, в том числе на порошок железа или его сплавов, магнитного поля, генерируемого импульсами сварочного тока при температурах, исключающих изменение прочностных характеристик поверхности детали, а также разработка порошкового присадочного материала для такого способа.

Поставленная задача решается тем, что в способе нанесения покрытия с помощью электроконтактной сварки с использованием порошкового присадочного материала, содержащего в качестве основы порошок железа или его сплавов, включающем в себя подачу порошкового присадочного материала в зону контакта электрода с поверхностью детали, на которую наносится покрытие, прижатие порошкового присадочного материала электродом к поверхности детали и приварку порошкового присадочного материала к поверхности детали импульсами сварочного тока, в соответствии с предлагаемым изобретением используют нанопорошок железа или его сплавов с размерами наночастиц, не превышающими 10 нм, и подают порошковый присадочный материал в зону контакта электрода с поверхностью детали при температуре ниже температуры точки Кюри для железа.

Предпочтительно, используют нанопорошок железа или его сплавов со средним размером наночастиц менее 7 нм.

Предпочтительно, используют нанопорошок железа или его сплавов с размерами наночастиц 5-10 нм.

Кроме того, поставленная задача решается тем, что в присадочном материале для нанесения покрытия с помощью электроконтактной сварки, включающем в себя в качестве основы порошок железа или его сплавов и порошки легирующих компонентов из диамагнитных и/или парамагнитных материалов, в соответствии с настоящим изобретением, порошок железа или его сплавов представляет собой нанопорошок железа или его сплавов с размером частиц, не превышающим 10 нм.

Предпочтительно, нанопорошок железа или его сплавов имеет средний размер частиц менее 7 нм.

Предпочтительно, нанопорошок железа или его сплавов имеет размер частиц 5-10 нм.

Известно, что магнитные свойства железа и его сплавов обеспечиваются доменной структурой железа и его сплавов, и в зависимости от размера частиц изменяется величина коэрцитивной силы, при этом с уменьшением размера частиц коэрцитивная сила возрастает до максимального значения (до 970 Э при среднем размере частиц 20-25 нм, что соответствует однодоменной частице), а затем с уменьшением размера частиц железа до 10 нм коэрцитивная сила уменьшается практически до нуля и при среднем размере частиц 7 нм и меньше порошок железа или его сплавов становится полностью суперпарамагнитным, то есть магнитное поле перестает действовать на такой порошок железа или его сплавов.

Таким образом, использование в присадочном материале для нанесения покрытия с помощью электроконтактной сварки нанопорошка железа или его сплавов с размерами наночастиц, не превышающими 10 нм, исключает воздействие на них магнитного поля, генерируемого импульсами сварочного тока, и можно обеспечить одинаковые условия подачи порошка железа и его сплавов при температурах ниже точки Кюри для железа как во время импульса сварочного тока, так и во время паузы между двумя импульсами.

Последнее положительно сказывается на качестве выполнения покрытия.

Краткое описание чертежей

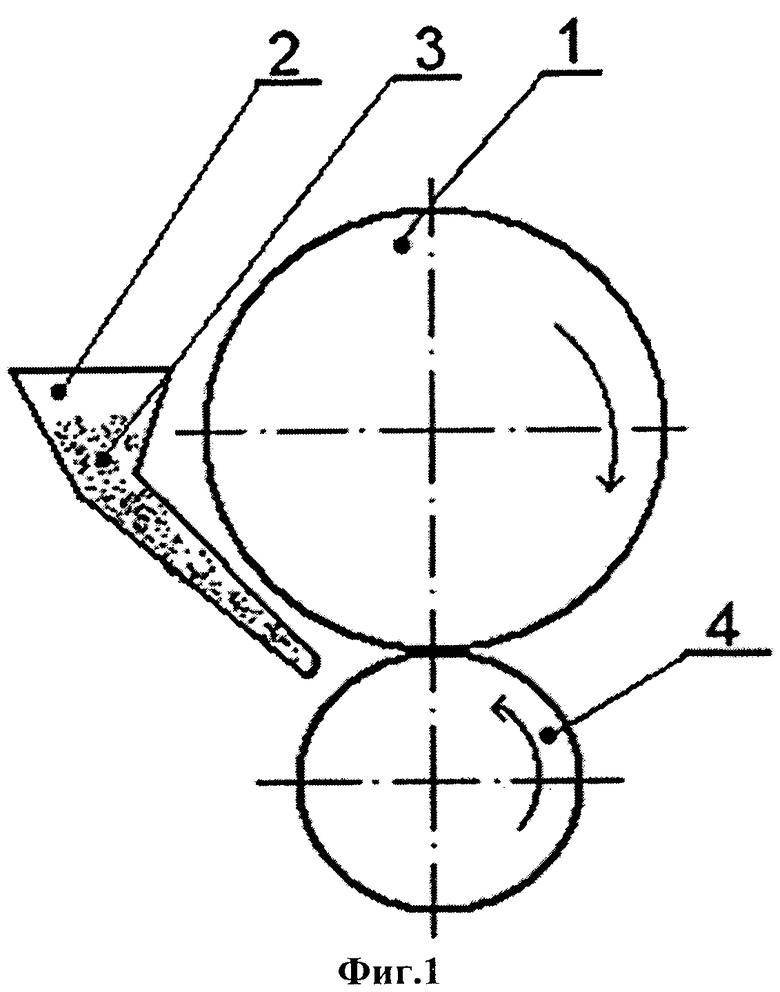

На фиг.1 приведена одна из возможных схем реализации предлагаемого способа нанесения покрытия. Чертеж заявки представлен в виде достаточного для понимания принципа изобретения специалистами в данной области техники и ни в какой мере не ограничивает объема настоящего изобретения.

Осуществление способа

Следует понимать, что данное описание служит только для иллюстрации осуществления изобретения и ни в какой мере не ограничивает объема настоящего изобретения.

Пример реализации изобретения проиллюстрирован для случая роликовой электроконтактной сварки. Однако предлагаемый способ не ограничивается данным видом сварки и может использоваться для любой другой электроконтактной сварки, например точечной или шовной.

Как показано на фиг. 1, установка для реализации предлагаемого способа нанесения покрытия содержит роликовый электрод 1, бункер 2 с хранящимся в нем порошковым присадочным материалом 3, который подается в зону контакта роликового электрода 1 с поверхностью детали 4, на которую наносится покрытие. Роликовый электрод 1 прижимают к поверхности детали 3 любым известным способом.

При нанесении покрытия присадочный материал 3 подают в зону контакта роликового электрода 1 с поверхностью детали 4 и пропускают через зону контакта импульсы сварочного тока. Роликовый электрод 1 прижимает частицы присадочного материала к поверхности детали 4, расплавляет их импульсами сварочного тока и приваривает частицы к поверхности детали. В течение импульса сварочного тока генерируется сильное магнитное поле, которое может воздействовать на любые ферромагнитные материалы, притягивая их в зону контакта.

Предлагаемый способ нанесения покрытия на поверхность детали реализуется следующим образом.

Для нанесения покрытия приготавливают присадочный материал, включающий в себя в качестве основы (например, 60-80% по объему) нанопорошок железа или его сплавов с размером наночастиц, не превышающим 10 нм, и порошки легирующих компонентов, например медь, хром, вольфрам или другие металлы или их соединения. Далее под термином нанопорошок железа понимают как собственно нанопорошок железа, так и нанопорошок из его сплавов.

В экспериментах по нанесению покрытия использовался нанопорошок железа со средним размером частиц 7 нм. По своему фракционному составу используемый нанопорошок железа состоял из наночастиц 5-10 нм. Нанопорошок с таким фракционным составом освоен промышленностью и изготавливается ОАО «Полема» г.Тула.

В экспериментах использовались легирующие присадочные порошки: диамагнитный присадочный порошок - алюминий (ПА 1, ПА 2) с размером частиц 120-400 мкм, парамагнитный присадочный порошок - медь (ПМС 1) с размером частиц 50-250 мкм, диамагнитный присадочный порошок - кремний с размером частиц до 150 мкм.

Помимо материалов, использованных в эксперименте, в предлагаемом способе могут использоваться и иные материалы: разнообразные диамагнитные материалы - цинк, окислы металлов, керамики и разнообразные парамагнитные материалы - хром, молибден, вольфрам, карбид вольфрама и т.п.

Проверка влияния магнитного поля на подачу присадочного материала, содержащего нанопорошок железа со средним размером наночастиц 7 нм, проводилась на экспериментальной установке при комнатной температуре с подачей материала на движущуюся поверхность с периодическим воздействием импульсов магнитного поля. Эксперименты показали, что нанопорошок железа со средним размером наночастиц 7 нм и другие компоненты присадочного материала, например медь, равномерно распределялись по движущей поверхности как во время воздействия импульса магнитного поля, так и в период паузы между импульсами магнитного поля. Смещение наночастиц железа от воздействия импульса магнитного поля не наблюдалось.

Контрольные эксперименты, проведенные на этой же установке с присадочным материалом, содержащим порошок железа ПЖА-1 с размером частиц 160-300 мкм, показали, что при отсутствии магнитного поля порошок железа ПЖА-1 и другие компоненты присадочного материала равномерно распределялись по движущейся поверхности, но при воздействии импульсов магнитного поля имело место смещение порошка ПЖА-1 из зоны паузы в зону воздействия импульса магнитного поля, что привело к неравномерности распределения порошка железа на поверхности.

Таким образом, эксперименты подтвердили, что нанопорошок железа со средним размером наночастиц 7 нм обладает парамагнитными свойствами и становится нечувствительным к воздействию магнитного поля, в результате чего соотношение компонентов в присадочном материале остается постоянным на всей движущейся поверхности.

Настоящее изобретение обеспечивает равномерное распределение нанопорошка железа и присадочного материала по поверхности обрабатываемой детали, что обеспечивает равномерный фракционный состав по всей поверхности и по толщине покрытия, что дает возможность получить покрытие с равномерным распределением по толщине и площади покрытия всех компонентов покрытия и тем самым получить покрытие, состав которого на всей обрабатываемой поверхности близок к оптимальному соотношению компонентов. Соответственно получает более качественное покрытие, в котором прочностные характеристики одинаковы по всей поверхности покрытия.

Следует понимать, что при размерах наночастиц железа меньше 5 нм также будет наблюдаться переход железа в парамагнитное состояние, но использование для нанесения покрытия нанопорошков железа с размером наночастиц меньше 5 нм экономически нецелесообразно.

Нанесение покрытия с использованием описанного выше присадочного материала, содержащего в качестве основы нанопорошок железа с размерами наночастиц 5-10 нм при среднем размере наночастиц 7 нм, проводилось на роликовой сварочной машине, схема которой показана на фиг.1.

Покрытие из присадочного материала, содержащего наночастицы железа наносилось на цилиндрическую поверхность (поверхность стального вала). Присадочный материал (смесь нанопорошка железа и порошка алюминия меди)) подавался в зону контакта под действием собственного веса при комнатной температуре и прижимался к поверхности детали роликовым электродом сварочной машины. Приварка присадочного материала, содержащего нанопорошок железа, велась при импульсе сварочного тока 100-150 тыс. ампер. Эксперименты показали, что в нанесенном покрытии присадочный материал, в том числе нанопорошок железа, равномерно распределен по обрабатываемой поверхности.

Промышленная применимость

Настоящее изобретение может использоваться для нанесения покрытий с разными порошковыми присадочными материалами, основным компонентом которых является нанопорошок железа. В качестве легирующих добавок могут использоваться порошки любых парамагнитных и диамагнитных материалов: меди, алюминия, вольфрама, хрома и других металлов, а также порошки оксидов и карбидов металлов и другие порошковые материалы, которые используются для повышения стойкости поверхности изделия к внешнему воздействию, например, для повышения износостойкости поверхности.

Нанопорошок железа и его сплавов с размерами наночастиц железа 5-10 нм могут быть получены, например, методом электродисперсионного диспергирования и другими методами. Как уже отмечалось, в России освоено производство нанопорошков железа с размером наночастиц менее 10 нм.

Для приварки порошка к поверхности детали может использоваться любое оборудование для электроконтактной сварки, роликовые сварочные машины, сварочные машины для точечной сварки, сварочное оборудование для шовной сварки.

Вышеприведенный вариант осуществления является только примером реализации и указанные параметры и материалы не ограничивают объем изобретения, если эти параметры и материалы не оговорены специально в формуле изобретения. Представленный способ может быть легко применен к оборудованию других типов. Описание настоящего изобретения является иллюстративным и не ограничивает сферы действия формулы изобретения. Для специалистов являются очевидными возможные варианты и модификации изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Присадочная порошковая проволока для сварки под флюсом | 2018 |

|

RU2687119C1 |

| Присадочная порошковая проволока для сварки под флюсом | 2018 |

|

RU2687120C1 |

| ДИСПЕРСНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2012 |

|

RU2534479C2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1993 |

|

RU2035278C1 |

| СОСТАВ ПРИСАДОЧНОГО МАТЕРИАЛА | 2013 |

|

RU2530978C1 |

| СВАРОЧНЫЙ ПРИСАДОЧНЫЙ МАТЕРИАЛ, ПРИМЕНЕНИЕ СВАРОЧНОГО ПРИСАДОЧНОГО МАТЕРИАЛА И КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ | 2009 |

|

RU2505616C2 |

| Ленточный присадочный материал | 1989 |

|

SU1609594A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ РОЛИКОВОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКИХ ФЕРРОМАГНИТНЫХ ПОРОШКОВ | 2010 |

|

RU2488467C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТОДОМ НАПЛАВКИ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ С УЛЬТРАМЕЛКОДИСПЕРСНОЙ СТРУКТУРОЙ И УПРОЧНЯЮЩИМИ ЧАСТИЦАМИ В НАНОРАЗМЕРНОМ ДИАПАЗОНЕ | 2007 |

|

RU2350441C2 |

Изобретение относится к области металлургии, в частности к нанесению порошковых покрытий с помощью электроконтактной сварки, и может быть использовано для восстановления и упрочнения рабочих поверхностей. Способ нанесения покрытия на поверхность деталей с помощью электроконтактной сварки с использованием порошкового присадочного материала, содержащего в качестве основы нанопорошок железа или его сплавов с размером наночастиц, не превышающим 10 нм, и дополнительно порошки легирующих диамагнитных и/или парамагнитных материалов, включает подачу в зону контакта электрода с поверхностью детали порошкового присадочного материала при температуре ниже температуры Кюри для железа, прижатие присадочного материала электродом к поверхности детали и его приварку импульсами сварочного тока. Охарактеризован также порошковый присадочный материал для нанесения покрытия на поверхность деталей заявленным способом. Достигаются одинаковые условия подачи присадочного порошка как при воздействии магнитного поля от импульсов сварочного тока, так и в паузах между импульсами при температуре, исключающей изменение прочностных и структурных характеристик обрабатываемой поверхности, например, при комнатной температуре. 2 н. и 4 з.п. ф-лы, 1 ил.

1. Способ нанесения покрытия на поверхность деталей с помощью электроконтактной сварки с использованием порошкового присадочного материала, включающий в себя подачу в зону контакта электрода с поверхностью детали порошкового присадочного материала, содержащего в качестве основы порошок железа или его сплавов, прижатие порошкового присадочного материала электродом к поверхности детали и приварку порошкового присадочного материала к поверхности детали импульсами сварочного тока, отличающийся тем, что порошковый присадочный материал в зону контакта электрода с поверхностью детали подают при температуре ниже температуры Кюри для железа, при этом используют нанопорошок железа или его сплавов с размером наночастиц, не превышающим 10 нм, причем присадочный материал дополнительно содержит порошки легирующих диамагнитных и/или парамагнитных материалов.

2. Способ нанесения покрытия по п.1, отличающийся тем, что используют нанопорошок железа или его сплавов со средним размером наночастиц менее 7 нм.

3. Способ нанесения покрытия по п.1, отличающийся тем, что используют нанопорошок железа или его сплавов с размерами наночастиц 5-10 нм.

4. Порошковый присадочный материал для нанесения покрытия на поверхность деталей с помощью электроконтактной сварки способом по п.1, характеризующийся тем, что содержит в качестве основы нанопорошок железа или его сплавов, а также порошки легирующих диамагнитных и/или парамагнитных материалов, при этом нанопорошок железа или его сплавов имеет размер наночастиц, не превышающий 10 нм.

5. Присадочный материал по п.4, отличающийся тем, что нанопорошок железа или его сплавов имеет средний размер наночастиц менее 7 нм.

6. Присадочный материал по п.4, отличающийся тем, что нанопорошок железа или его сплавов имеет размер наночастиц 5-10 нм.

| ЧЕРНОИВАНОВ В.И | |||

| и др | |||

| Восстановление деталей машин | |||

| - М.: ФГУНУ «Росинформагнртех», 2010, с.130-131, 136, 178, 179 | |||

| В П Т Б t^tN*^"^' .i.Piin f>&U-'^n-:^B"" ФОНД ЗНип^м : | 0 |

|

SU397289A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКОЙ | 2006 |

|

RU2350447C2 |

| Способ электроконтактной наплавки порошковых материалов | 1989 |

|

SU1676769A1 |

Авторы

Даты

2013-01-27—Публикация

2011-03-16—Подача