Изобретеике относится к процессу получения аммиака.

Известен способ получения аммиака путем высокотемпературной кислородной конверсии углеводородов, конверсии окиси угл рода на жидкофазном катализаторе, очистки газа от двуокиси углерода, сернистых соединений и остатков окиси углерода с использованием теплореакции под давлением до 220 атм.

Недостатками известного способа являются большие затраты энергии на компрессию газа от давления конверсии до давления синтеза, что значительно удорожает производство.

С целью снижения энергетических затрат, повышения выхода аммиака по предложенному способу высокотемпературную (некаталитическую) конверсию углеводородов и последующие стадии переработки газа осутдествляют под давлением до 400 атм. Причем, для конверсии углеводородов используют обогащенный кислородом воздух или техническую фракцию кислорода с содержанием до 4,5% аргона, а для удаления

из газа остатков окиси углерода и метана путем их каталитического окисления использукуг тот же обогащенный кислородом воздух или дозируемую в синтез-газ техническую фракцию азота с необходимым для окисления содержанием кислорода.

Способ реализуется следующим образом.

Природный газ, поступающий из газопровода обычно под давлением s25 атм, дожимают компрессором до давления примерно 35О атм. Затем его подогревают водяным паром в теплообменнике до температуры 350 С и подают в конвертор.

Технический кислород с концентрацией 95% Од, и 4% аргона, получаемый на установке разделения воздуха, сжимают до давления 35О атм, подогревают до температуры ЗОО С в теплообменнике и подают в конвертор. Вместо технического кислорода в конвертор также может быть подан обогащенный воздух с концентрацией 48-50% О, При этом концентрацию кислорода в нем выбирают таким образом, чтобы обеспечить

в синтез-газе требуемое соотношение

N 3.

Н,

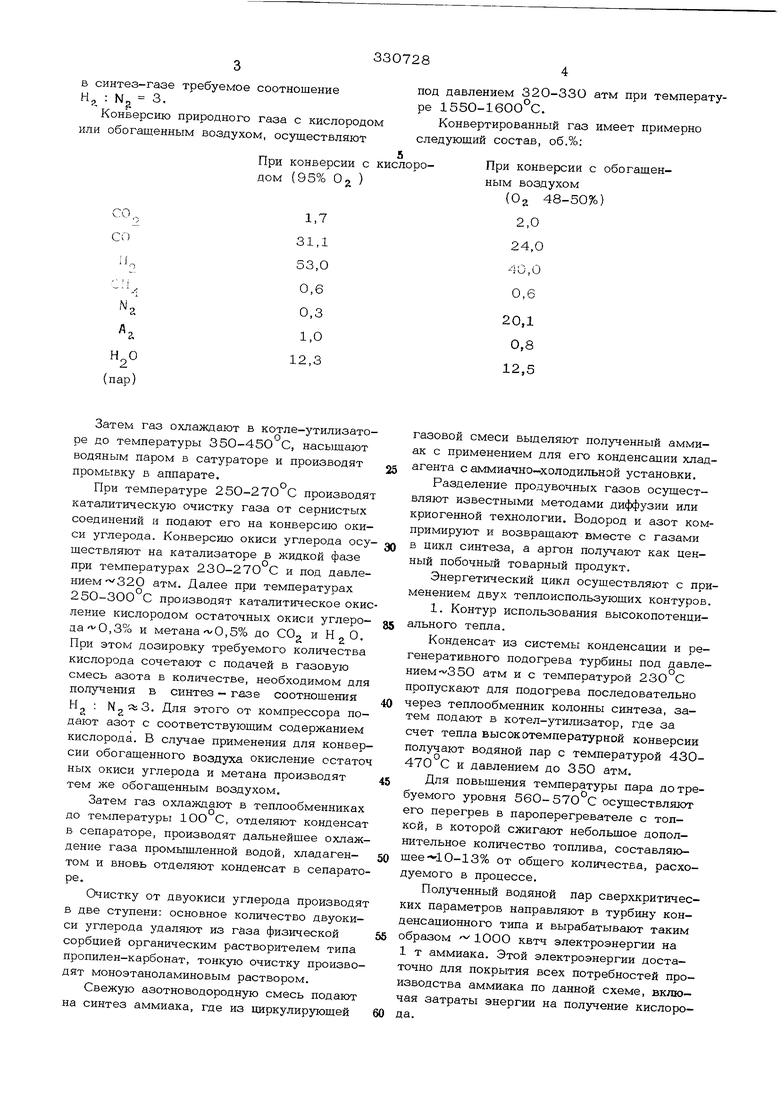

Конверсию природного газа с кислородом или обогащенным воздухом, осуществляют

При конверсии с кислородом (95% О 2 )

1,7 31,1 53,0

0,6

0,3

1,0 12,3

Затем газ охлаждают в котле-утилизаторе до температуры 350-45О С, насыщают водяным паром в сатураторе и производят промывку в аппарате.

При температуре 250-270 С производят каталитическую очистку газа от сернистых соединений и подают его на конверсию окиси углерода. Конверсию окиси углерода осуществляют на катализаторе в жидкой фазе при температурах 230-270 С и под давлением- 320 атм. Далее при температурах 250-ЗОО С производят каталитическое окисление кислородом остаточных окиси углероаа 0,3% и метанаvO,5% до СО и . При этом дозировку требуемого количества кислорода сочетают с подачей в газовую смесь азота в количестве, необходимом для получения в синтез - газе соотношения Н : ЫрЛЗ. Для этого от компрессора подают азот с соответствующим содержанием кислорода. В случае применения для конверсии обогащенного воздуха окисление остаточ ных окиси углерода и метана производят тем же обогащенным воздухом.

Затем газ охлаждают в теплообменниках до температуры 1ОО С, отделяют конденсат в сепараторе, производят дальнейщее охлаждение газа промыщленной водой, хладагентом и вновь отделяют конденсат в сепараторе.

Очистку от двуокиси углерода производят в две ступени: основное количество двуокиси углерода удаляют из газа физической сорбцией органическим растворителем типа пропилен-карбонат, тонкую очистку производят моноэтаноламиновым раствором.

под давлением 320-33О атм при температуре 1550-1бОО°С.

Конвертированный газ имеет примерно следующий состав, об.%:

При конверсии ным воздухом (О 2 48-50

2,0 24,0 40,0

0,6 20,1

0,8 12,5

газовой смеси выделяют полученный аммиак с применением для его конденсации хладагента с аммиачно-холодильной установки.

Разделение продувочных газов осуществляют известными методами диффузии или криогенной технологии. Водород и азот компримируют и возвращают вместе с газами в цикл синтеза, а аргон получают как ценный побочный товарный продукт.

Энергетический цикл осуществляют с применением двух теплоиспользующих контуров

1. Контур использования высокопотенциального тепла.

Конденсат из системы конденсации и регенеративного подогрева турбины под давлением атм и с температурой 23О С пропускают для подогрева последовательно через теплообменник колонны синтеза, затем подают в котел-утилизатор, где за счет тепла высокотемпературной конверсии получают водяной пар с температурой 430470 С и давлением до 350 атм.

Для повышения температуры пара до требуемого уровня 560- 570 С осуществляют его перегрев в пароперегревателе с топкой, в которой сжигают небольшое дополнительное количество топлива, составляющее -41 0-13% от общего количества, расходуемого в процессе.

Полученный водяной пар сверхкритических параметров направляют в турбину конденсационного типа и вырабатывают таким образом 1000 квтч электроэнергии на 1 т аммиака. Этой электроэнергии достаточно для покрытия всех потребностей производства аммиака по данной схеме, включая затраты энергии на получение кислорода. 2. Контур использования низкопотенциального тепла. Технологический конденсат, возвращаемый на конверсию окиси углерода и в сатуратор, нагревают до 230-250 С в тепл обменнике за счет использования тепла па рогазовой смеси после конверсии СО и оки ления остаточных СО и СН« Остальное тепло парогазовой смеси используют для подогрева до 200 С конденсата-теплоноси теля адсорбционно-холодильной установки. Для этой же цели используют тепло дымовых газов на выходе из пароперегревателя с температурой до 450-5ОО С. Формула изобретения 1. Способ получения аммиака путем вы сокотемпературной кислородной конверсии углеводородов, конверсии окиси углерода на жидкофазном катализаторе, очистки газа от двуокиси углерода, сернистых соединений и остатко , окиси углеролп с использованием тепла реакции, о т л и ч а ю щ i: йс я тем, что, с целью повышения выхода продукта и снижения энергетических затрат, высокотемпературную конверсию углеводородов и последующие стадии переработки газа осуществляют под давлением до 400 атм. 2. Способ по и. 1, отличают и йс я тем, что, для конверсии углеводородов используют обогащенный кислородом воздух или техническую фракцию кислорода с содержанием до 4,5% аргона. 3. Способ по п. 1, о т л и ч а ю щ и йс я тем, что для удаления из газа остатков окиси углерода и метана используют обогащенный кислородом воздух или дозируел ую в синтез-газ техническую фг-екцию азота с необходимым ос держанием кислорода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ГАЗООБРАЗНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2473663C2 |

| Способ получения метанола, аммиака и аргона | 1986 |

|

SU1407898A1 |

| Способ производства аммиака | 1969 |

|

SU327764A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2458966C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ДЛЯ ПРОИЗВОДСТВА МЕТАНОЛА | 2015 |

|

RU2620434C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 1997 |

|

RU2117627C1 |

| СПОСОБ ПРОИЗВОДСТВА МОЧЕВИНЫ, СТАБИЛИЗИРОВАННОЙ ФОРМАЛЬДЕГИДОМ | 2018 |

|

RU2758773C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕХИОМЕТРИЧЕСКОЙ АЗОТОВОДОРОДНОЙ СМЕСИ, СПОСОБ ПОЛУЧЕНИЯ АММИАКА С ЕЕ ИСПОЛЬЗОВАНИЕМ И УСТРОЙСТВА ДЛЯ РЕАЛИЗАЦИИ УКАЗАННЫХ СПОСОБОВ | 2010 |

|

RU2438975C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТОВОДОРОДНОЙ СМЕСИ | 1969 |

|

SU239278A1 |

| СПОСОБ КОМПЛЕКСНОЙ ЭНЕРГОТЕХНОЛОГИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНЫХ ТОПЛИВНЫХ ГАЗОВ | 2002 |

|

RU2206494C1 |

Авторы

Даты

1977-04-25—Публикация

1970-02-09—Подача