Изобретение относится к области переработки природного газа, а именно к способу получения синтез-газа для производства метанола. Изобретение относится к способу получения синтез-газа и может быть использовано на предприятиях химической и нефтехимической промышленности, производящих метанол.

Известен ряд способов превращения метана в синтез-газ. Широкое промышленное применение имеют следующие технологии:

- паровой риформинг метана в синтез-газ (смесь СО, СО2, Н2) для крупнотоннажных производств метанола, более 1000 т/сутки (фирмы Davy Progress Tegnology Великобритания, AG «Лурги», AG «Линда», ГИАП РФ и др.);

- автотермический риформинг метана в синтез-газ с предварительным блоком паровой конверсии метана и доокислением в реакторе авториформинга с подачей кислорода (AG «Лурги»), которую можно применить для средних (от 500 т/сутки) и крупнотоннажных производств получения метанола;

- процесс «Тандем» российских разработчиков ГИАП, фирма AG «Линда», процесс основан на получении синтез-газа в 2-х реакторах, тепло реакции окисления метана при помощи кислорода используется в трубчатом реакторе парового риформинга, процесс используется для средних (500 т/сутки) и более крупных производств.

Недостатком описанных способов и устройств паровой каталитической конверсии природного газа в синтез-газ является то, что в них не предусматриваются технические мероприятия по использованию тепловой и кинетической энергии конвертированного газа на выходе трубчатой печи и шахтного конвертора, не утилизируется низкопотенциальная тепловая энергия технологических потоков.

Известен способ получения синтез-газа по патенту 2191743 Российской Федерации, МПК С01В 3/34, B01J 7/00. Способ получения синтез-газа и устройство для его осуществления / Плаченов Б.Т.; заявитель и патентообладатель Плаченов Б.Т. - N 2000124815/12; заявл. 26.09.00; опубл. 26.09.00. Способ получения синтез-газа включает смешивание углеводородного сырья с воздухом в соотношении, соответствующем коэффициенту избытка окислителя α менее 1, принудительное воспламенение воздушно-углеводородной смеси и парциальное окисление углеводородного сырья кислородом воздуха в реакционной зоне, расширение и охлаждение с последующим выводом продуктов процесса, содержащих синтез-газ, и введение новой порции углеводородного сырья и воздуха, при этом подогрев углеводородного сырья и воздуха осуществляют при повышенных давлении и температуре, на 50-100°С ниже температуры самовоспламенения их смеси, процесс парциального окисления углеводородного сырья проводят в проточной камере горения, при этом принудительное воспламенение проводят при коэффициенте избытка окислителя α=0,6-0,7 и после прогрева проточной камеры горения соотношение кислорода к углеводородному сырью доводят до уровня α=0,30-0,56. При этом процесс охлаждения продуктов парциального окисления, выходящих из реакционной зоны, проводят со скоростью не менее 3000°С/с.

Основным недостатком является получение «бедного», сильно разбавленного азотом воздуха, синтез-газа, а также невозможность регулирования в нем соотношения водорода и монооксида углерода, что ведет к повышению расходных коэффициентов по углеводородам при производстве метанола.

Известен также способ получения синтез-газа по патенту 2120913 Российской Федерации, МПК С01В 3/36. Способ получения синтез-газа / Генкин В.Н.; заявитель и патентообладатель ТК СИБУРН, Институт нефтехимического синтеза им. А.В. Топчиева РАН. - N 98102713/25; заявл. 24.02.98; опубл. 27.10.98, который включает парциальное окисление углеводородного сырья кислородом воздуха в объеме цилиндра двигателя внутреннего сгорания при соотношении количества кислорода к количеству углеводородного сырья α=0,4-0,5. При этом в момент положения поршня в верхней мертвой точке часть смеси углеводородного сырья с воздухом при отношении количества кислорода к количеству углеводородного сырья α=0,8-1,2 в количестве 5-10% от объема исходной смеси изолированно от нее подвергают воспламенению и глубокому окислению. Далее смешивают продукты глубокого окисления с исходной смесью в рабочем объеме цилиндра и воспламеняют ее. Расширяют и охлаждают продукты процесса при движении поршня к нижней мертвой точке, выводят продукты процесса, содержащие синтез-газ, из реакционной зоны при движении поршня к верхней мертвой точке. Затем цикл повторяют. Благодаря тому, что в известном способе часть углеводородного сырья с воздухом при α=0,8-1,2 в количестве 5-10% объема исходной смеси при положении поршня в верхней мертвой точке подвергают предварительному воспламенению и глубокому окислению изолированно от основного объема смеси, а затем эту часть впрыскивают высокоэнергетичной струей в основной объем смеси, в рабочем объеме цилиндра исходная смесь подвергается интенсивному перемешиванию и воспламенению, достигается повышение производительности данного способа получения синтез-газа.

Основным недостатком известного способа получения синтез-газа является отсутствие непрерывности процесса конверсии из-за его цикличности, а также получение «бедного», разбавленного азотом воздуха синтез-газа, что снижает производительность установки синтеза метанола.

Известен способ переработки природного газа, включающий парокислородную конверсию природного газа с получением синтез-газа, утилизацию тепла высокопотенциального тепла конвертированного газа с получением пара средних параметров, частичное удаление из синтез-газа диоксида углерода (Пат. 2099320 Российская Федерация, МПК С07С 29/15, С07С 31/04. Способ получения метанола / Сосна М.Х.; заявитель и патентообладатель Сосна М.Х. - N 95109435/04; заявл. 21.06.95; опубл. 20.12.97). Недостатком данного способа являются неудовлетворительный состав конвертированного газа, это вызывает необходимость удаления избыточной двуокиси углерода, это влечет за собой дополнительные капитальные и энергетические затраты и высокий удельный расход природного газа.

Известен способ получения синтез-газа в установке для производства метанола, интегрированной в состав технологических объектов газового промысла (Пат. 2254322 Российская Федерация, МПК С07С 31/04, B01J 19/24, С07С 29/151. Способ получения метанола из газа газовых и газоконденсатных месторождений / Юнусов P.P.; заявитель и патентообладатель Юнусов P.P. -N 2004103272/04; заявл. 04.02.04; опубл. 20.06.05, Бюл. №17). Углеводородный газ с установки комплексной подготовки газа (УКПГ) под давлением 8,0 МПа и температурой 380-430°С поступает в трубное пространство трубчатого реактора предварительного парового риформинга, трубки которого заполнены никельсодержащим катализатором К-905 ГИАП-16. Образующийся в результате риформинга газ переходит на следующую стадию конверсии, где производится конечный синтез-газ путем добавления кислорода. Процесс образования синтез-газа в шахтном реакторе протекает при температуре 600-950°С и давлении 8,0 МПа. Полученный синтез-газ с температурой 250-280°С поступает в 2-ступенчатый изотермический реактор синтеза метанола с выносными рекуперативными теплообменниками для охлаждения реакционной смеси. Недостатком данной схемы являются:

- отсутствие стадии сероочистки углеводородного сырья,

- неглубокая степень переработки метана вследствие высокого давления процесса парокислородного риформинга,

- отсутствие системы утилизации тепла для получения технологического пара.

Кроме того, у всех вышеперечисленных способов имеется существенный общий недостаток: согласно данным расчета ~40% низкопотенциального тепла, в том числе тепла, отходящего на синтез метанола потока конвертированного газа, и выделяющийся при его охлаждении газовый конденсат в схеме не используется.

За прототип принят патент (Патент №2117627 Российская Федерация, МПК С01В 3/38, С07С 31/04. Способ получения метанола / Сосна М.Х.; заявитель и патентообладатель Сосна М.Х. - N 97119286/25; заявл. 28.11.97; опубл. 20.08.98). Сущность его состоит в том, что технологический природный газ с содержанием водорода 5-20% подогревают в выносном огневом подогревателе, очищают от соединений серы, смешивают с водяным паром предварительно охлажденный природный газ за счет теплообмена с парогазовой смесью после сатурации, при этом температура очищенного природного газа перед сатурацией на 20-30°С выше температуры парогазовой смеси после сатурации, парогазовую смесь нагревают до температуры 450-500°С за счет теплообмена с конвертированным газом после шахтной конверсии, который охлаждается до 580-620°С, и направляют на паровую и парокислородную конверсию и после подготовки и компремирования синтез-газ подают на синтез метанола.

Недостатками данного способа являются:

- применение огневого подогревателя технологического газа, что приводит к дополнительному расходу природного газа;

- отсутствие утилизации низкопотенциального (~115°С) тепла конвертированного газа;

- отсутствие системы утилизации газового конденсата для получения и возврата на стадию конверсии технологического пара.

Техническим результатом изобретения является снижение расходных коэффициентов по сырью и энергии внешних хладоагентов при производстве метанола за счет более глубокой переработки пара и использования низкопотенциального тепла конвертированного газа для получения технологического пара с целью проведения риформинга природного газа.

Указанный результат достигается тем, что в способе получения синтез-газа для производства метанола, заключающемся в двухступенчатой парокислородной конверсии природного газа, включающем очистку углеводородного сырья от сернистых соединений, испарение газового конденсата в сатураторе с насыщением природного газа водяным паром, дополнительное смешение природного газа с водяным паром с образованием парогазовой смеси, первую ступень конверсии в трубчатом реакторе, вторую ступень конверсии в шахтном конверторе и ступенчатую утилизацию тепла конвертированного газа, согласно изобретению часть низкопотенциального тепла конвертированного газа, поступающего на синтез метанола, отводят с помощью теплового насоса для испарения газового конденсата при температуре 215-220°С для получения технологического пара с давлением 2,1-2,3 МПа.

Изобретение позволяет снизить потребление стороннего пара и отходы загрязненного газового конденсата и улучшить экономические показатели производства метанола за счет использования низкопотенциального тепла, в том числе тепла, отводимого на синтез метанола потока конвертированного газа, и получить до 80% требуемого технологического пара из газового конденсата.

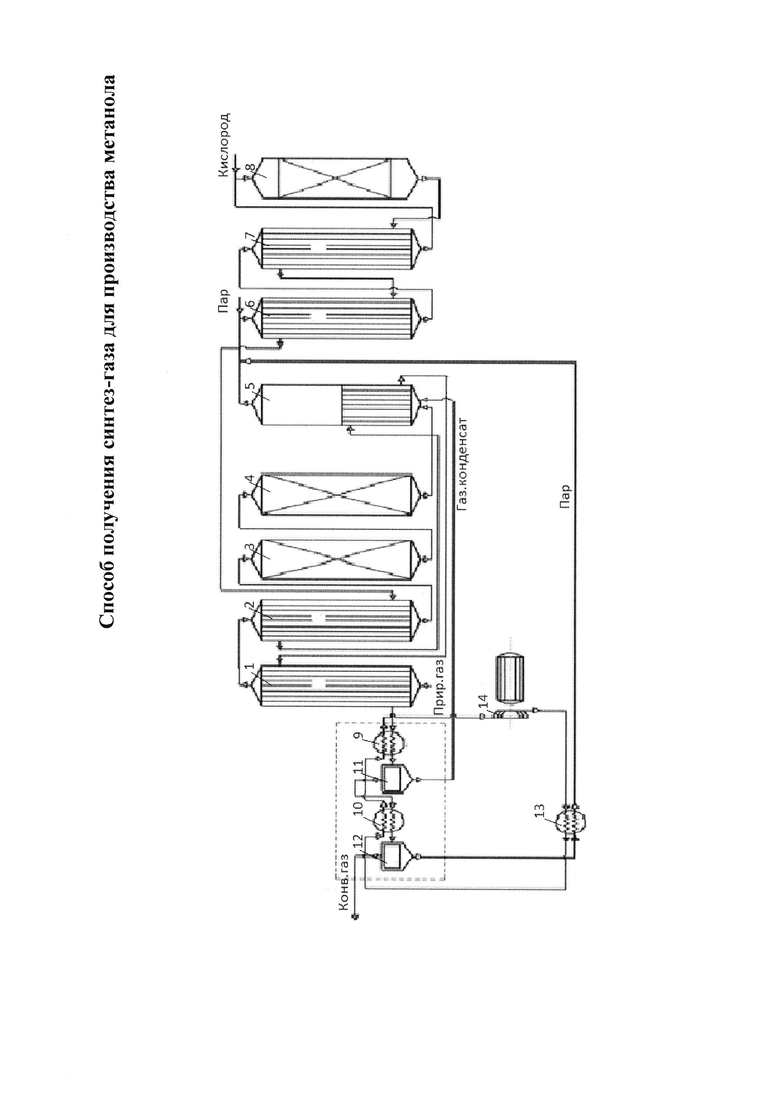

Изобретение поясняется чертежом, на котором изображена принципиальная технологическая схема двухступенчатой парокислородной конверсии природного газа, где 1, 2, 6 - рекуперативные теплообменники, 3 - реактор гидрирования серы, 4 - адсорбер, 5 - сатуратор, 7 - трубчатый реактор, 8 - шахтный конвертор, 9, 10 - теплообменники испарителя хладоагента теплового насоса, 11, 12 - сепараторы, 13 - конденсатор, 14 - компрессор.

Примеры практического осуществления изобретения

Пример 1.

Технологический газ с давлением 1,9 МПа подогревают отходящим конвертированным газом последовательно в теплообменниках 1 и 2 до ~350°С и проводят через систему сероочистки, включающую реактор гидрирования сероорганических соединений 3 и поглотитель сероводорода на основе оксида цинка 4. После этого технологический газ подают в трубное пространство сатуратора 5, сюда же возвращают горячий газовый конденсат с температурой ~140°С. В межтрубное пространство сатуратора подают горячий конвертированный газ, чем обеспечивают подвод тепла, необходимого для испарения конденсата, затем в эту парогазовую смесь дозируют перегретый пар с температурой ~350°С до соотношения пар/газ ~2,2. Далее парогазовую смесь проводят через рекуперативный теплообменник 6, где нагревают конвертированным газом до температуры ~500°С и направляют в трубчатый реактор 7, где конвертируется ~30% углерода, а температура на выходе из труб составляет ~800°С. Эту парогазовую смесь подают далее в шахтный конвертор 8, сюда же через смеситель подают технический кислород с температурой ~150°С. Температура на выходе шахтного конвертора составляет ~950°С, а остаточная концентрация метана ~0,4 об.%. Конвертированный газ постепенно охлаждают в межтрубном пространстве трубчатого реактора в теплообменниках 3, 2, сатураторе и теплообменнике 1 (~160°С), здесь же начинается конденсация водяного пара и образование газового конденсата. Газожидкостную смесь проводят через теплообменник 9, являющийся испарителем хладоагента теплового насоса, где охлаждают до температуры ~140°С, при этом конденсируется ~50% воды, содержащейся в конвертированном газе, выделившийся газовый конденсат отделяют в сепараторе и возвращают в сатуратор 5 для получения пара. Конвертированный газ направляют для дальнейшего охлаждения в теплообменник 10 - второй испаритель хладоагента, до температуры ~40°С и далее в отделение синтеза метанола.

Газовый конденсат, выделившийся при охлаждении конвертированного газа, испаряют в конденсаторе теплового насоса 13 путем нагревания конденсирующимся хладоагентом. Образующийся пар с температурой 215°С и давлением 2,1 МПа возвращают в систему конверсии природного газа.

Пример 2

Технологический газ с давлением 2,1 МПа подогревают отходящим конвертированным газом последовательно в теплообменниках 1 и 2 до ~350°С и проводят через систему сероочистки, включающую реактор гидрирования сероорганических соединений 3 и поглотитель сероводорода на основе оксида цинка 4. После этого технологический газ подают в трубное пространство сатуратора 5, сюда же возвращают горячий газовый конденсат с температурой ~140°С. В межтрубное пространство сатуратора подают горячий конвертированный газ, чем обеспечивают подвод тепла, необходимого для испарения конденсата, затем в эту парогазовую смесь дозируют перегретый пар с температурой ~350°С до соотношения пар/газ ~2,5. Далее парогазовую смесь проводят через рекуперативный теплообменник 6, где нагревают конвертированным газом до температуры ~500°С и направляют в трубчатый реактор 7, где конвертируется ~30% углерода, а температура на выходе из труб составляет ~820°С. Эту парогазовую смесь подают далее в шахтный конвертор 8, сюда же через смеситель подают технический кислород с температурой ~150°С. Температура на выходе шахтного конвертора составляет ~1000°С, а остаточная концентрация метана ~0,4 об.%. Конвертированный газ постепенно охлаждают в межтрубном пространстве трубчатого реактора в теплообменниках 3, 2, сатураторе и теплообменнике 1 (~160°С), здесь же начинается конденсация водяного пара и образование газового конденсата. Газожидкостную смесь проводят через теплообменник 9, являющийся испарителем хладоагента теплового насоса, где охлаждают до температуры ~140°С, при этом конденсируется ~50% воды, содержащейся в конвертированном газе, выделившийся газовый конденсат отделяют в сепараторе и возвращают в сатуратор 5 для получения пара. Конвертированный газ направляют для дальнейшего охлаждения в теплообменник 10 - второй испаритель хладоагента, до температуры ~40°С и далее в отделение синтеза метанола.

Газовый конденсат, выделившийся при охлаждении конвертированного газа, испаряют в конденсаторе теплового насоса 13 путем нагревания конденсирующимся хладоагентом. Образующийся пар с температурой 220°С и давлением ~2,3 МПа возвращают в систему конверсии природного газа.

Газовый конденсат, выделившийся при охлаждении конвертированного газа, содержит небольшое количество органических веществ, которые образуются на никелевых катализаторах риформинга, поэтому перед сбросом этого конденсата в очистные сооружения обычно проводят операцию очистки - отпаривания, при этом органические примеси отгоняют. Отводимую из системы воду компенсируют свежим паром средних параметров из заводской сети. Таким образом, охлаждение конденсата и его утилизация связаны с определенными энергетическими затратами, которые необходимо сократить, а также уменьшить объем токсичных выбросов в атмосферу. В предлагаемой схеме для испарения части газового конденсата используют тепло конвертированного газа соответствующего температурного уровня. Для возврата в систему оставшегося конденсата предусматривается компрессионная холодильная установка - тепловой насос, где камера испарителя фреона подогревается конвертированным газом, который при этом охлаждается от 160 до 40°С. В конденсаторе теплового насоса газообразный фреон охлаждают кипящим газовым конденсатом, при этом образуется пар с давлением ~2 МПа, который возвращают в систему конверсии природного газа.

Давление пара должно быть несколько выше давления в трубчатом реакторе риформинга, чтобы обеспечить поступление пара в систему. В свою очередь, температура образующегося насыщенного пара жестко обусловлена его давлением, что и определяет заявляемые параметры температуры технологического пара, образующегося из газового конденсата в конденсаторе теплового насоса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 1997 |

|

RU2117627C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 1995 |

|

RU2099320C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА | 1999 |

|

RU2142325C1 |

| СПОСОБ ГЕНЕРИРОВАНИЯ ПАРА ПРИ ПРОИЗВОДСТВЕ АММИАКА | 2004 |

|

RU2244133C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2001 |

|

RU2189968C1 |

| СПОСОБ ПРОИЗВОДСТВА АММИАКА | 1989 |

|

RU2022927C1 |

| СПОСОБ ДВУХСТУПЕНЧАТОЙ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1991 |

|

RU2088517C1 |

| Способ получения водородсодержащего газа | 1989 |

|

SU1770265A1 |

| УСТАНОВКА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕЕ РАБОТЫ | 2023 |

|

RU2823306C1 |

| УСТАНОВКА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕЕ РАБОТЫ | 2023 |

|

RU2824996C1 |

Изобретение относится к области переработки природного газа, а именно к способу получения синтез-газа для производства метанола, а также может быть использовано на предприятиях химической и нефтехимической промышленности, производящих метанол. Способ заключается в двухступенчатой парокислородной конверсии природного газа, которая включает очистку углеводородного сырья от сернистых соединений, испарение газового конденсата в сатураторе с насыщением природного газа водяным паром, дополнительное смешение природного газа с водяным паром с образованием парогазовой смеси, первую ступень конверсии в трубчатом реакторе, вторую ступень конверсии в шахтном конверторе и ступенчатую утилизацию тепла конвертированного газа, причем часть низкопотенциального тепла конвертированного газа, поступающего на синтез метанола, отводят с помощью теплового насоса для испарения газового конденсата при температуре 215-220°С для получения технологического пара с давлением 2,1-2,3 МПа. Технический результат заключается в снижении расходных коэффициентов по сырью и энергии внешних хладагентов при производстве метанола за счет более глубокой переработки пара и использования низкопотенциального тепла конвертированного газа для получения технологического пара с целью проведения риформинга природного газа. 1 ил., 2 пр.

Способ получения синтез-газа для производства метанола, заключающийся в двухступенчатой парокислородной конверсии природного газа, включающей очистку углеводородного сырья от сернистых соединений, испарение газового конденсата в сатураторе с насыщением природного газа водяным паром, дополнительное смешение природного газа с водяным паром с образованием парогазовой смеси, первую ступень конверсии в трубчатом реакторе, вторую ступень конверсии в шахтном конверторе и ступенчатую утилизацию тепла конвертированного газа, отличающийся тем, что часть низкопотенциального тепла конвертированного газа, поступающего на синтез метанола, отводят с помощью теплового насоса для испарения газового конденсата при температуре 215-220°С для получения технологического пара с давлением 2,1-2,3 МПа.

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 1997 |

|

RU2117627C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ ГАЗА ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ | 2004 |

|

RU2254322C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА (ВАРИАНТЫ) | 2003 |

|

RU2252209C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2002 |

|

RU2198838C1 |

| WO 2007005126 A1, 11.07.2007. | |||

Авторы

Даты

2017-05-25—Публикация

2015-12-30—Подача