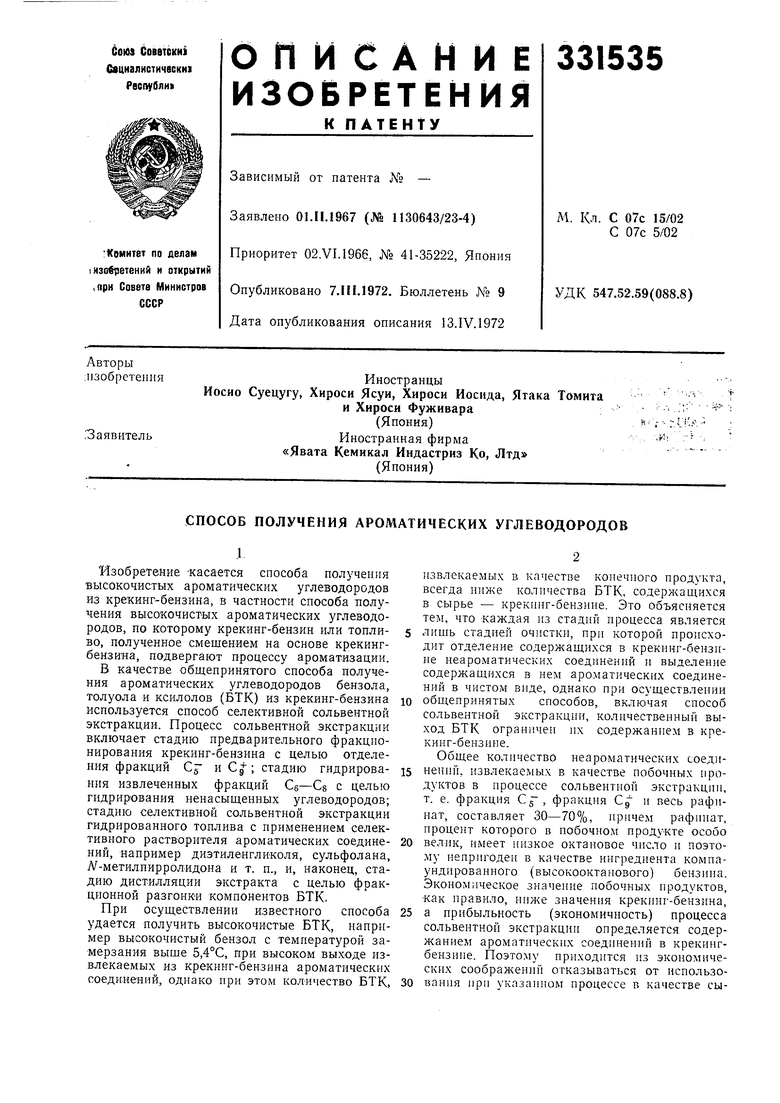

Изобретение -касается способа получения высокочистых ароматических углеводородов из кретсинг-бензина, в частности способа тюлучения высокочистых ароматических углеводородов, по которому крекинг-бензин или топливо, полученное смешением на основе крекингбензина, подвергают процессу ароматизации.

В качестве общепринятого способа получения ароматических углеводородов бензола, толуола и ксилолов (ВТК) из крекинг-бензина используется способ селективной сольвентной экстракции. Процесс сольвентной экстракции включает стадию предварительного фракционирования крекинг-бензина с целью отделения фракций Cj и стадию гидрирования извлеченных фракций Се-Cs с целью гидрирования ненасыщенных углеводородов; стадию селективной сольвентной экстракции гидрированного топлива с применением селективного растворителя ароматических соединений, например диэтиленгликоля, сульфолана, Л -метилпирролидона и т. п., и, наконец, стадию дистилляции экстракта с целью фракционной разгонки компонентов ВТК.

При осуществлении известного способа удается получить высокочистые ВТК, например высокочистый бензол с температурой замерзания выше 5,4°С, при высоком выходе извлекаемых из крекинг-бензина ароматических соединений, однако при этом количество ВТК,

извлекаемых в качестве конечного продукта, всегда ниже количества ВТК, содержащихся в сырье - крекинг-бензине. Это объясняется тем, что каждая из стадий процесса является

лишь стадией очистки, при которой происходит отделение содержащихся в крекинг-бензиие неароматических соединений и выделение содержащихся в нем ароматических соединений в чистом виде, однако при осуществлении

общепринятых способов, включая способ сольвентной экстракции, количественный выход ВТК ограничен их содержанием в крекииг-бензиие. Общее количество неароматических соединений, извлекаемых в качестве побочных продуктов в ироцессе сольвентной экстракции, т. е. фракция Сд, фракция С и весь рафииат, составляет 30-70%, рафииат, процент которого в иобочиом продукте особо

велик, имеет иизкое октановое число и поэтому иепр1и оден в качестве ингредиента ком паундир-ованного (высокооктанового) бензина. Экономическое значение побочных продуктов, как иравило, ниже значения крекинг-бензина,

а прибыльность (экономичность) процесса сольвентной экстракции определяется содержанием ароматических соединений в крекингбензине. Поэтому приходится из экономических соображеиий отказываться от использорья крекинг-бензина с низким содержанием ароматических соединений.

Це.тыо изобретения является получение высокочистых ароматических углеводородов из крекинг-бензина; разработка способа получения ароматических углеводородов из крекингбензина в количестве, превышающем их содерл ание в крекинг-бензине; разработка способа, при котором может быть использован не только крекинг-бензин, но и топливо, полученное смешением на основе крекинг-бензина, содержащее большой процент неароматических соединений; а также разработка способа получения высокочистых ароматических углеводородов без употребления процесса экстракЦИИ.

При осуществлении описываемого способа выяснилось, что при контактировании крекинг-бензина со специфическим катализатором при особых условиях реакции ароматизации и гидрокрекинга неароматических соединений крекинг-бензина протекают одновременно, в результате чего можно получить переработанное топливо, содержащее значительное количество неароматических соединений, удаляемых дистилляцией, но при этом содержащее больше ароматики, чем в исходном крекинг-бензине. Из переработанного таким образом топлива можно получить высокочпстые ароматические углеводороды путем дистилляции, не прибегая к стадии экстракции.

Используемый в качестве сырья крекингбензин получают пиролизом или каталитическим крекингом углеводородов, вследствие чего состав и свойства крекинг-бензина получаются весьма разнообразными ,в зависимости от способа получения крекинг-бензина, вида сырья, условий крекинга, способа и условий отделения.

Можно использовать крекинг-бензин в смеси с минеральным топливом, содержащим ароматические и/или неароматические соединения, способные конвертироваться в ароматические, нанрим&р, с легким газойлем коксового производства, светлыми продуктами нефтегазового производства, нафтой, сланцевой нафтой (лигроином) и риформинг-бензином.

Ароматизации могут подвергаться все фракции крекинг-бензина (кипящие в интервале 30-230С) или смеси топлива на основе крекинг-бензина (в дальнейшем именуемые «топливное сырье), целесообразно однако ароматизировать лишь фракции топливного сырья, обогащенные ароматикой и неароматикой, способной конвертироваться в ароматику. Для этого необходимо подвегнуть крекингбензин предварительному фракционированию для извлечения фракций, кипящих в интервале 65-145°С (фракция Се-Се), после чего подвергнуть его ароматизации.

Преимущество использования стадии предварительного фракционирования состоит в гом, что при концентрировании ароматических соединений и неароматических, способных конвертироваться в ароматические, полностью используется мощность установки и В случае необходимости стадии предварительной обработки могут быть отделены фракции, содержащие ненасыщенные соединения, в частности фракция Сэ, и потребляющие большое количество водорода на стадии предварительной обработки. Стадию предварительного фракционирования можно провести обычным способом, например для извлечения фракции Сб-Се можно фракцию Сз отогнать в депентанизаторе, а фракцию С можно отогнать на -колонне вторичной перегонки.

В зависимости от характера примесей и их содержания в топливном сырье (нанример ненасыщенные компоненты, соединения серы, азота и т. н.) его необходимо подвергнуть предварительной обработке до или после предварительного фракционирования.

Крекинг-бензины зачастую содержат значительное количество диолефинов. Кроме того, легкий газойль коксового производства и светлые продукты нефтегазового нроизводства, используемые для смешен я с крекинг-бензином, также содержат диолефины. Диолефины являются в этом процессе вредными веществами, нолимеризующпмися при пагревании, испарения и каталитической обработке топливного сырья и отлагающимися в виде смолистых или коксоподобных веществ на стенках теплообменников, испарителей, нагревателей, реакторов или трубопроводов, что приводит к засорению последних.

Существуют различные способы устранения диолефинов, нанример метод гидрирования.

Выражение «первичное гидрирование означает селективное гидрирование, при котором гидрируются крайне нестойкие и склонные полимеризоваться ненасыщенные компоненты, например диолефины, в то время как моноолефины и ароматические соединения в основно.м не гидрируются.

Первичные гидрирование можно проводить в жидкофазном состоянии или в смешанной жидкостно-газовой фазе где существует меньшая опасность образования смолистых веществ, и даже при образовании незначительного количества последних они могут быть выведены из системы вместе с гидрированным топливом.

При первичном гидрирования используется предпочтительно катализатор, содержащий по меньшей мере один из металлов VI В и Vni групп периодической системы элементов, причем окислы или сульфиды этих металлов наносятся на подложку из глинозема, диатомовой земли или прокаленной отбеливающей глины.

Первичное гидрирование осуществляют контактированием топливного сырья с катализатором в присутствии водорода при температуре ниже 230°С, предпочтительно ниже 170°С, и давлении 10-60 кг/см. При этом целесообразно подобрать температуру и давление таким образом, чтобы часть реакционной системы находилась в жидком состоянии. Для перSЁичн&го гидрирования может быть использован чистый водород или водородсодержащий газ. В качестве источника водорода могут быть использованы, например, риформинг-газ, газы с коксового производства (коксовых печей), отходящие газы с установки по производству низших олефинов, водородсодержащий газ, полученный обработкой углеводородов (природного газа или -нефти) -методом парового риформинга или методом частичного окисления. Кроме того, в некоторых случаях при ароматизации образуется избыточное количество водорода, которое может быть использовано при первичном гидрировании. Концентрация водорода при первичном гидрировании должна быть выше 50%, предпочтительно выше 60%. Первичное гидрирование целесообразно проводить в неподвижном слое. В топливном сырье содержатся в большем2 или меньшем количестве соединения серы, а иногда и азота. ХЗоединения серы и азота в топливном сырье могут подвергаться деструктивной гидрогенизации в процессе ароматизации, в результате чего обработанное тоили-2 во в основном освобождается от подобных примесей. Установлено, что при наличии в топливном сырье большого количества соединений серы и азота последние отравляют катализатор реакции ароматизации и сокраща-з ют сроки его службы. Поэтому при наличии большого количества соединений серы в топливном сырье последнее необходимо до ароматизации подвергнуть обессериванию путем вторичного гидрирования. Выражение «вто-3 ричное гидрирование означает стадию гидрирования, в результате которой соединения серы и азота в топливном сырье подвергаются деструктивной гидрогенизации. Катализатор вторичного гидрирования со-4 держит в качестве основного активного ингредиента по меньшей мере один из металлов V В, VIВ и VIII групп таблицы периодической системы элементов в виде окисей или сульфидов, в качестве же носителя используется4 глинозем, диатомовая земля, прокаленная отбеливающая глина. Особо предпочтительны молибден-глинозем, кобальт-молибден-глинозем, никель-молибден-глинозем в виде сульфидов.5 Вторичное гидрирование проводят в газовой фазе при 250-450°С и давлении 10- 60 кг/см в присутствии водорода. Водород для вторичного гидрирования можно брать такой же, как и для первичного гидрирования.5 Так как основная разница в условиях реакции между первичным и вторичным гидрированием заключается в температуре, то при необходимости проведения вторичного гидрирования после первичного осуществляют пер-6 вичное гидрирование при температуре ниже 230°С, предпочтительно ниже 170°С, после чего проводят вторичное гидрирование без 6 Топливное сырье, пбдвергнутое в случае необходимости предварительной обработке, подвергают затем процессу ароматизации, Удаление неароматических соединений из топливного сырья может быть достигнуто путем превращения неароматических соединений в ароматические в процессе ароматизации или путем превращения неароматических и неконвертирующихся в ароматические соединения в процессе ароматизации (в низкомолекулярные соединения, способные легко отделиться от ароматических соединений путем деструктивной гидрогенизации). Особенностью процесса ароматизации является одновременное протекание обеих реакций, Нафтеновые углеводороды, как метилциклопентан, циклогексан, метилциклогексан, диметилциклогексан и т. п., селективно превращаются в соответствующие ароматические соединения, т. е. бензол, толуол, ксилол и т. п., путем дегидрирования или реакции изомеризации-дегидрирования. Парафиновые углеводороды, как н. гексан, я. гептан, н. октан, конвертируются в соответствующие ароматические углеводороды путем дегидрирования или же превращаются в углеводороды с более низким молекулярным весом, способиые легко отделяться от ароматических соединений, путем гидрокрекинга. Содержащиеся в топливном сырье соединения серы, азота, кислорода и т. п. конвертируются в соогветствующие углеводороды, сероводород, аммиак и воду при гидрокрекинге. Катализатор реакции ароматизации подбирается из платиновой группы, им может служить также окись металла из VIВ группы таблицы периодической системы элементов, используемая при обычном каталитическом процессе риформинга. Процесс ароматизации можно проводить путем контактирования топливного сырья с катализатором в присутствии водорода при температуре 545-595°С, парциальном давлений водорода 5-25 кг/сл и часовой объемной скорости жидкости 0,2-4 . Условия реакции ароматизации являются жесткими по сравнению с условиями обычного каталитического риформинга, но они мягки по сравнению с условиями реакции дезалкилирования. При температуре реакции ниже 545°С неароматические соединения остаются в переработанном топливе и поэтому извлечение из него высокочистых ароматических углеводородов путем дистилляции невозмол но. При температуре выше 595°С преобладает реакция гидрокрекинга, что приводит к уменьшению образования ароматических соединений, а в случае катализатора из платиновой группы снижается также и активность катализатора, Степень жесткости условий реакции определяется составом топливного сырья и заданным составом переработанного топлива, условия

водорода и часовую объемную скорость л идкости.

Необходимый для ароматизации водород может быть доставлен из какого-нибудь источника водорода, но .ввиду того, что в процессе ароматизации образуется значительное количество водорода нри дегидрировании нафтеновых углеводородов и в результате дегидроциклизации парафиновых углеводородов, во многих случаях водород можно получить за счет самоснабжения.

При осуществлении данного способа в промышленном масштабе необходимо пользоваться многостадийной системой с количеством реакторов больше двух, с использованием промежуточных подогревателей.

При многостадийной системе возможны случаи, когда во всех реакторах используется одинаковый катализатор или различные катализаторы используются в различных реактоpax.

В предпочтительной системе поступают таким образом, что температура во втором реакторе выше, чем в первом, т. е. температура реакции в каждом реакторе выше, чем в предыдуя1ем по порядку. В другой предпочтительжзй системе топливное сырье пропускают минимум через один реактор с катализатором из платиновой группы, обладаюш,им более высокой ароматизирующей активностью, а затем последовательно через минимум один реактор с катализатором, содержащим окись металла из VI В группы периодической системы элементов и обладающим более высокой гидрокрекирующей активностью. И в этой системе также целесообразно подбирать температуру реакции таким образом, чтобы температура в последующем реакторе была выше, чем в предыдущем.

Процесс ароматизации может быть ско.мбинирован с любыми известными процессами. Одним из них является, например, комбинированный процесс, состоящий из известного процесса каталитического риформинга и процесса ароматизации.

При высоком содержании неароматических соединений в топливном сырье его необходимо подвергнуть каталитическому риформингу до проведения процесса ароматизации. При этом топливное сырье направляют сначала на риформинг, пропуская минимум через один реактор с катализатором риформинга, при температуре 450-540°С, парциальном давлении водорода 10-40 и часовой объемной скорости жидкости 0,5-5 час. Полученный продукт риформинга, обогащенный ароматическими соединениями, но содержащий также и неароматические соединения, не удаляемые при дистилляции, подвергают затем ароматизации в следующем реакторе. Подобный комбинированный процесс обеспечивает более высокий выход по ароматике, чем при одном лищь процессе ароматизации.

жением более чем двух реакторов. Сюда относится, например, свинг-система, при которой один из реакторов используется для проведения процесса ароматизации, а другой - для регенерации катализатора. Подобная свингсистема практикуется как при каталитическом реформинге, так и при ультраформинге и платформинге.

Процесс ароматизации обеспечивает получение из топливного сырья продукта с высоким содержанием ароматических соединений, содержащего также значительное количество неароматических соединений.

Газы, выделяющиеся в процессе ароматизации, состоят из фракций Ci-С, из которых фракции Сз-С4 извлекают в виде жидкости нефтегаза или сырья для нефтехимической промыщленности, а водород и фракции Ci-Сг возвращаются на процесс ароматизации и далее (в случае избытка) могут быть использованы на стадии предварительной обработки.

Переработанное топливо после обработки в случае необходимости отбел-ивающей глиной фракционируют на высокочистые компоненты ВТК путем дистилляции. Так как ароматизированное топливо все еще содержит значительное количество неароматики, трудно удаляемой при дистилляции, то фракционирование на компоненты ВТК следует осуществлять в ректификационной колонне с относительно небольщим числом тарелок и низким флегмовым числом.

Пример 1. Крекинг-бензин сначала подвергают первичному гидрированИю, затем ароматизации.

Топливным сырьем служит крекинг-бензин с установки по производству низщих олефинов, на которой легкую сольвентнафту (легкий лигроин) подвергают крекингу в присутствии пара, при нормальном атмосферном давлении, при 750°С. Крекинг-бензин кипит в интервале 38-180°С, диеновое число 6,8, бромное - 40,8.

Крекинг-бензин подают почти в среднюю секцию депентанизатора с теоретическим числом тарелок (NTP) около 25. Из верхней части колонны отгоняется фракция С, а из нижней части колонны сливается фракция С. Затем фракция С поступает в среднюю секцию колонны вторичной перегонки с теоретическим числом тарелок 20. Из верхней части колонны отгоняется фракция Cg-Cs, а из нижней части колонны сливается фракция С. Выход фракции Се-Cs составляет 54,8 вес. % от веса крекинг-бензина. Состав и свойства фракции Се-Cg даны ниже.

Анализ фракционирования. Начальная точка кипения 63°С. 5% фракции выкипает

при температуре87,0°С

10% фракции выкипает

при температуре90,0°С

50% фракции выкипает

при температуре

70% фракции выкипает

при температуре

90% фракции выкипает

при температуре

96% фракции выкипает

при температуре

Конечпая точка кипения

Диеновое число

Бромное число Общее содержание

серы

Состав ароматических

соединений (аромаики), вес. %; Бензол

15,1 Толуол 23,0 Этилбензол

2,7 Ксилол

6,7

0,3 Стирол Всего БТК 47,8

Фракция Сб-Сз направляют на первичное гидрирование, используя в качестве катализатора никель-молибден-глинозем. Никельмолибден-глиноземный катализатор можно приготовить, пропитывая частицы у-глинозема диаметром 3 мм аммиачной комплексной солью никеля и молибдена с соотношением никеля к молибдену 1:1, с активацией системы путем двухчасового нагревания при 500°С в струе водорода (после сушки). Катализатор отвечает формуле NiMo04-АЬОз, количество никеля и молибдена, нанесенных на ПОДЛОЖКУ (носитель) в виде окислов составляет 10 вес. %.

Первичное гидрирование проводят в восходяшем потоке ври 130°С, парциальном давлении водорода 40 кг/см, часовой объемной скорости жидкости 4 час-, молярном соотношении водорода к фракции Се-Cs 2:1. В течение двадцатидневного непрерывного гидрирования не отмечено отложения смолистых веществ на стенках подогревателя и реактора.

Состав и свойства топлива, подвергнутого первичному гидрированию, следующие:

Диеновое число0,1

Бромное число15,0

Общее содержаниесеры,

ч.н.м.298

Состав ароматики,вес. %:

Бензол14,9

Толуол23,4

Этилбензол2,6

Ксилол6,1

Стирол-

Общее содержание БТК47,0

Гидрированное топливо направляется на ароматизацию с применением молибден-глиноземного, хром-глиноземного и платинаглиноземного катализаторов.

Молибден-глиноземный катализатор получают пропитыванием частиц глинозема диаметром 3 мм водным раствором моли-бдата аммония и кальцинированием в течение 2 час При 500°С (после сушки). Содержание МоОз 10 вес. %. Хромо-глиноземный катализатор получают методом образования желатинированных шариков. Содержание СгзОз 38 вес. %. Платина-глиноземный катализатор имеется в продаже, содержание платины 0,35 вес. %, носитель - глинозем, в основном не содержит связанный галоид.

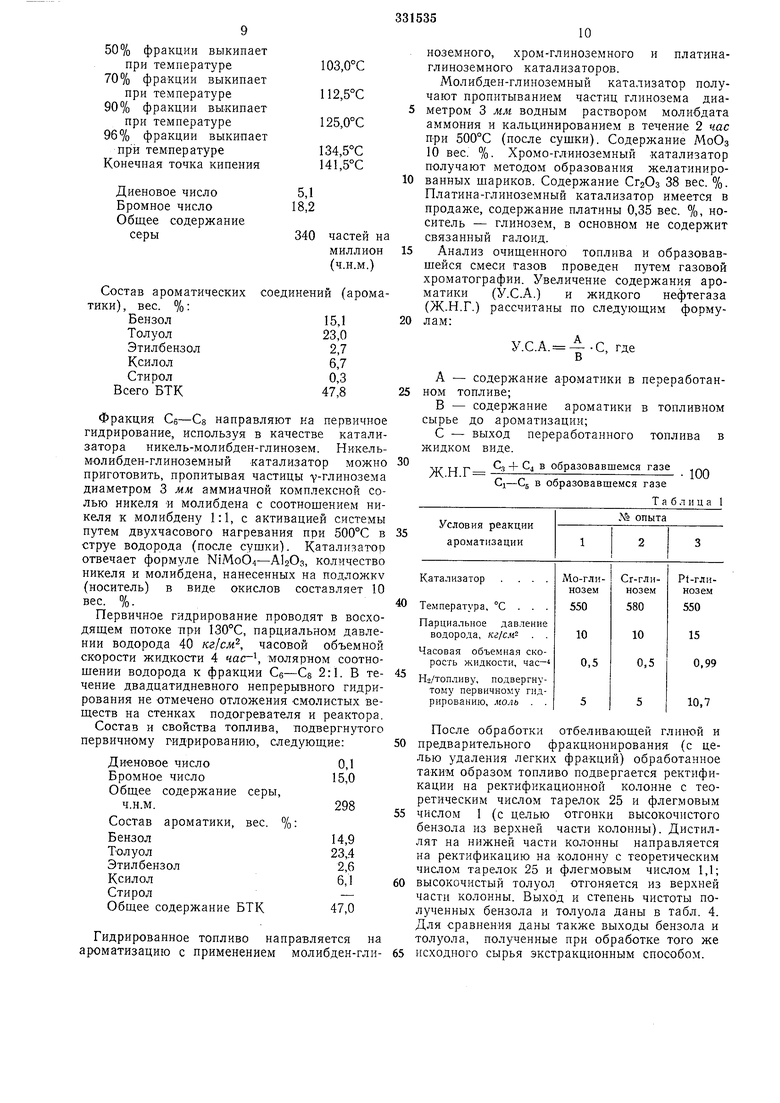

Анализ очищенного топлива и образовавшейся смеси газов проведен путем газовой хроматографии. Увеличение содержания ароматики (У.С.А.) и жидкого нефтегаза (Ж.Н.Г.) рассчитаны по следующим формулам:

У.С.А.:.С, где В

А - содержание ароматики в переработанном топливе;

В - содержание ароматики в топливном сырье до ароматизации;

С - выход переработанного топлива в жидком виде.

. ,. „ С,-f 64 в образовавшемся газе ..р./iv.o.l - -- ши

GI-Cj в образовавшемся газе

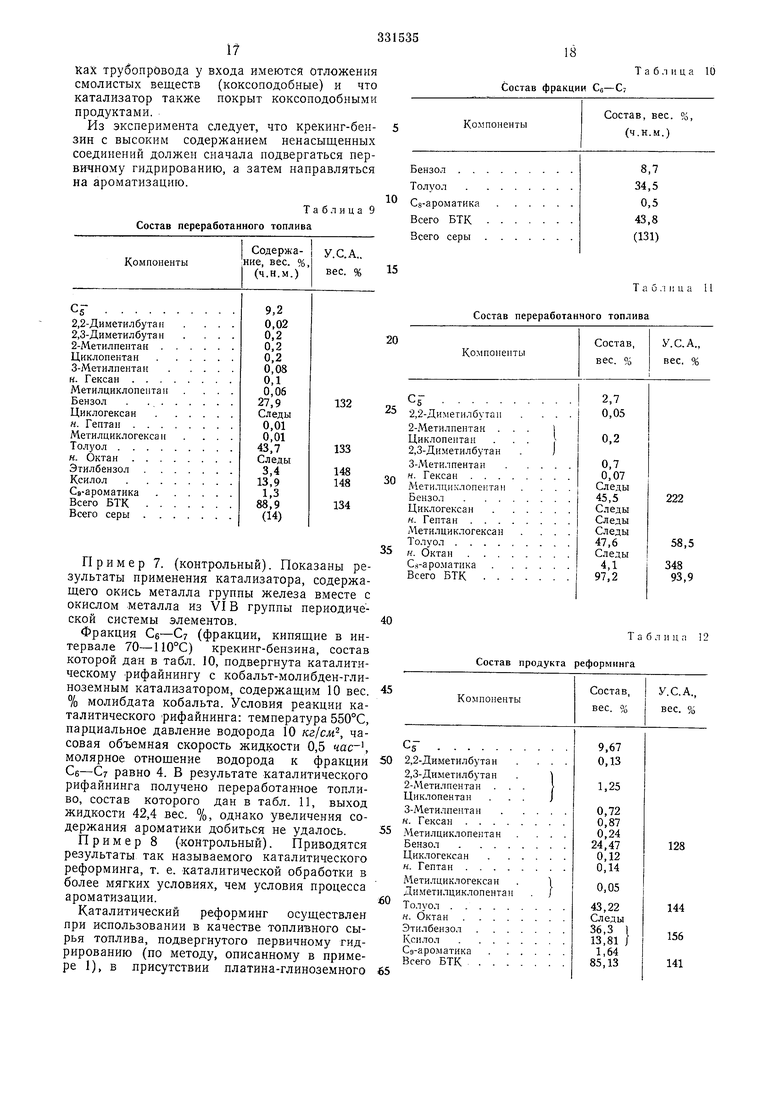

Таблица 1

Ns опыта

35

40

45

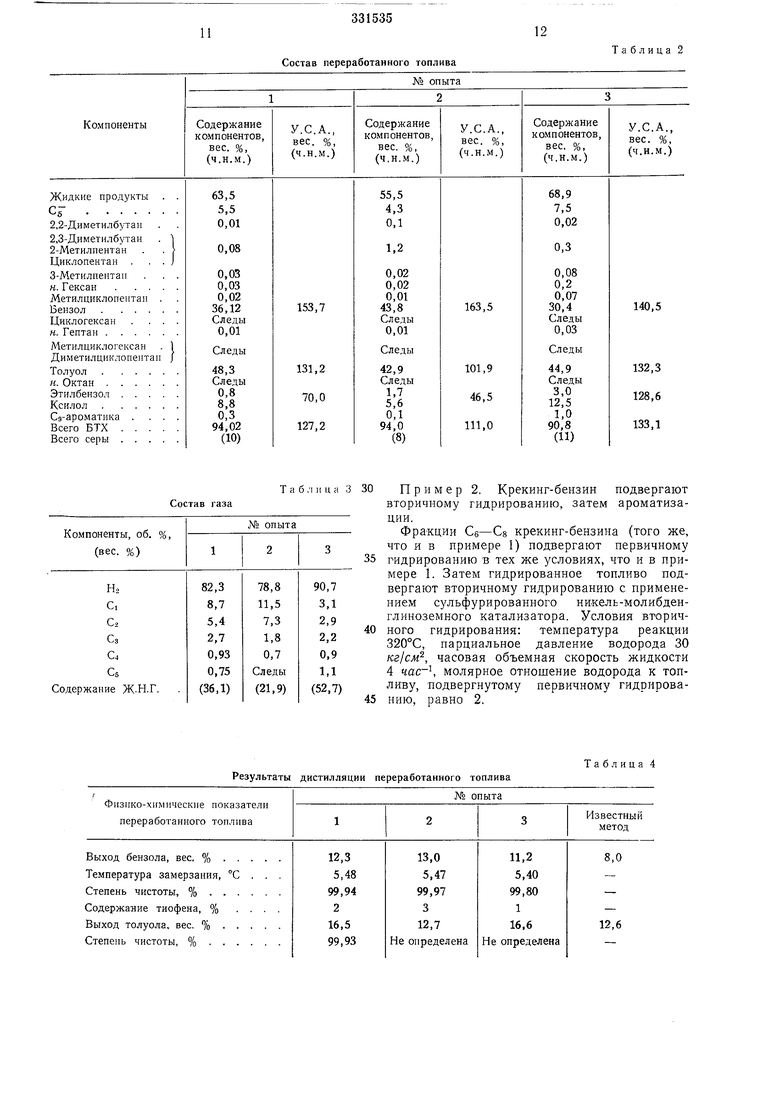

После обработки отбеливающей глиной и

предварительного фракционирования (с целью удаления легких фракций) обработанное таким образом топливо подвергается ректификации на ректификационной колонне с теоретическим числом тарелок 25 и флегмовым

числом 1 (с целью отгонки высокочистого бензола из верхней части колонны). Дистиллят на нижней части колонны направляется на ректификацию на колонну с теоретическим числом тарелок 25 и флегмовым числом 1,1;

высокочистый толуол отгоняется из верхней части колонны. Выход и степень чистоты полученных бензола и толуола даны в табл. 4. Для сравнения даны также выходы бензола и толуола, полученные при обработке того же

Состав переработанного топлива

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕВРАЩЕНИЕ МАЗУТА В ХИМИЧЕСКИЕ ПРОДУКТЫ | 2018 |

|

RU2747398C1 |

| СПОСОБ ГИДРООБЕССЕРИВАНИЯ И СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА УГЛЕВОДОРОДНОГО СЫРЬЯ | 1998 |

|

RU2186831C2 |

| СПОСОБЫ И СИСТЕМЫ ДЛЯ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ ИЗ УГЛЕВОДОРОДОВ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2013 |

|

RU2664543C2 |

| СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА СЕРОСОДЕРЖАЩЕЙ ФРАКЦИИ СЫРЬЯ (ВАРИАНТЫ) | 1998 |

|

RU2186830C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ МОТОРНЫХ ТОПЛИВ (БИФОРМИНГ-1) | 1999 |

|

RU2144056C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ БЕНЗИНОВЫХ ФРАКЦИЙ | 2021 |

|

RU2834021C1 |

| СПОСОБ КОНВЕРСИИ ПОТОКА УГЛЕВОДОРОДОВ И, ПО УСМОТРЕНИЮ, ПОЛУЧЕНИЯ ПЕРЕРАБОТАННОГО ДИСТИЛЛЯТНОГО ПРОДУКТА | 2013 |

|

RU2565048C1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ СЫРЫХ НЕФТЕЙ И КОНДЕНСАТОВ В ХИМИЧЕСКИЕ ПРОДУКТЫ С ИСПОЛЬЗОВАНИЕМ КОМБИНАЦИИ ДОБАВЛЕНИЯ ВОДОРОДА И УДАЛЕНИЯ УГЛЕРОДА | 2020 |

|

RU2786677C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА | 2005 |

|

RU2291892C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2007 |

|

RU2337127C1 |

а б л II ц а 3 30

Состав газа

Результаты дистилляции переработанного топлива

Пример 2. Крекинг-бензин подвергают вторичному гидрированию, затем ароматизации.

Фракции Сб-Cs крекинг-бензина (того же, что и в примере I) подвергают первичному гидрированию в тех же условиях, что и в примере 1. Затем гидрированное топливо подвергают вторичному гидрированию с применением сульфурированного никель-молибденглиноземного катализатора. Условия вторичного гидрирования: температура реакции 320°С, парциальное давление водорода 30 кг/см, часовая объемная скорость жидкости 4 час- молярное отношение водорода к топливу, подвергнутому первичному гидрированию, равно 2.

Таблица 4

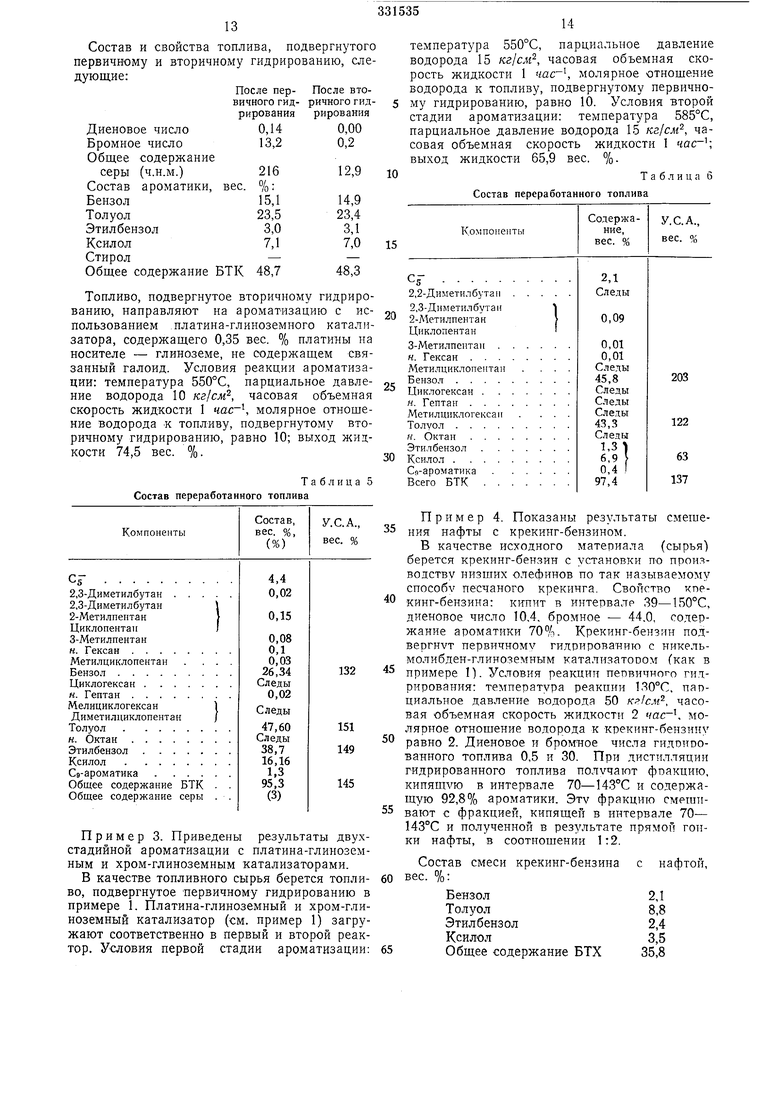

№ опыта Состав и свойства топлива, подвергнутого первичному и вторичному гидрированию, следующие:После пер- После втовичного гид- ричного гидрирования рирования Диеновое число Бромное число Общее содержание серы (ч.н.м.)216 12,9 Состав ароматики,вес. %: Бензол15,1 14,9 Толуол23,5 23,4 Этилбензол3,0 3,1 Ксилол7,1 7,0 Стирол- - Общее содержание ВТК 48,748,3 Топливо, подвергнутое вторичному гидрированию, направляют на ароматизацию с использованием .платина-глиноземного катализатора, содержащего 0,35 вес. % платины на носителе - глиноземе, не содержащем связанный галоид. Условия реакции ароматизации: температура 550°С, парциальное давление водорода 10 кг/см, часовая объемная скорость жидкости 1 час-, молярное отношение водорода -к топливу, подвергнутому вторичному гидрированию, равно 10; выход жидкости 74,5 вес. %. Таблица 5 Состав переработанного топлива

Пример 3. Приведены результаты двухстадийной ароматизации с нлатина-глиноземным и хром-глиноземным катализаторами.

В качестве топливного сырья берется топливо, подвергнутое первичному гидрированию в примере 1. Платина-глиноземный и хром-глиноземный катализатор (см. пример 1) загружают соответственно в первый и второй реактор. Условия первой стадии ароматизации:

Пример 4. Показаны результаты смешения нафты с крекинг-бензином.

В качестве исходного материала (сырья) берется крекинг-бензин с установки по производству низших олефинов по так называемому способу песчаного крекинга. Свойство кпекинг-бензина: кипит в интервале 39-150°С. диеновое число 10,4, бромное - 44.0, содержание ароматики 70%. Крекинг-бензин подвергнут первичному гидрированию с никельмолибден-глиноземньтм катализатором (как в

примере I). Условия реакции первичного гидрирования: температура реакции 1ЯО°С, парциальное давление водорода 50 , часовая объемная скорость жидкости 2 час-, молярное отношение водорода к крекинг-бензину

равно 2. Диеновое и бромное числа гидрированного топлива 0,5 и 30. При дистилляции гидрированного топлива получают фракцию, КИПЯЩУЮ в интервале 70-143°С и содержащую 92,8% ароматики. Эту фракцию смешивают с фракцией, кипящей в интервале 70- 143°С и полученной в результате прямой гонки нафты, в соотношении 1:2.

Состав смеси крекинг-бензина с нафтой, вес. %:

Бензол2,1

Толуол8,8

Этилбензол2,4

Ксилол3,5 температура 550°С, парциальное давление водорода 15 кг/см, часовая объемная скорость жидкости 1 час- молярное отношение водорода к топливу, подвергнутому первичному гидрированию, равно 10. Условия второй стадии ароматизации: температура 585°С, парциальное давление водорода 15 кг/см, часовая объемная скорость жидкости 1 выход жидкости 65,9 вес. %. Таблица б Состав переработанного топлива

15

Компаундированное смешанное топливо подвергают ароматизации, используя платинаглиноземный катализатор (см. пример 1). Условия ароматизации: температура реакции 550°С, парциальное давление водорода 15 кг/см, часовая объемная скорость жидкости 1 час- молярное отношение водорода к компаундированному топливу 10; выход жидкости 63,6 вес. %.

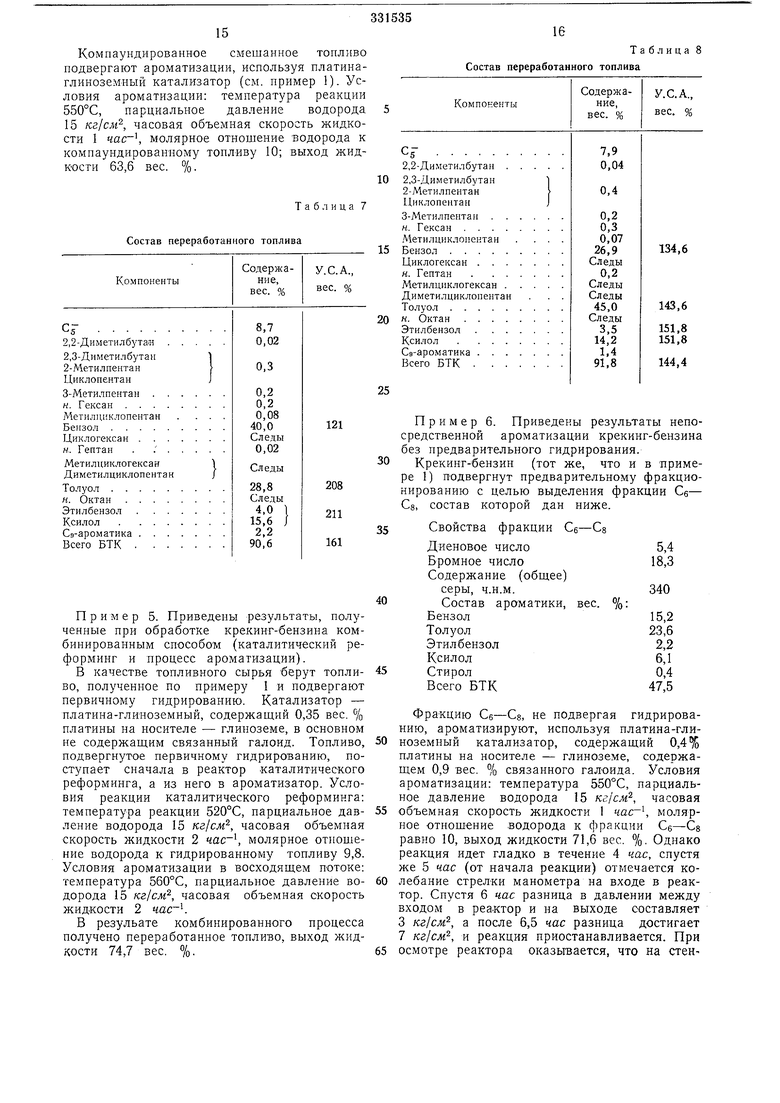

Таблица 7

Состав переработанного топлива

Пример 5. Приведены результаты, полученные при обработке крекинг-бензина комбинированным способом (каталитический реформинг и процесс ароматизации).

В качестве топливного сырья берут топливо, полученное по примеру 1 и подвергают первичному гидрированию. Катализатор - платина-глиноземный, содержащий 0,35 вес. % платины на носителе - глиноземе, в основном не содержащим связанный галоид. Топливо, подвергнутое первичному гидрированию, поступает сначала в реактор каталитического реформинга, а из него в ароматизатор. Условия реакции каталитического реформинга: температура реакции 520°С, парциальное давление водорода 15 кг/см, часовая объемная скорость жидкости 2 , молярное отношение водорода к гидрированному топливу 9,8. Условия ароматизации в восходящем потоке: температура 560°С, парциальное давление водорода 15 кг/см, часовая объемная скорость жидкости 2 час.

В резульате комбинированного процесса получено переработанное топливо, выход жидкости 74,7 вес. %.

16

Таблица Состав переработанного топлива

Пример 6. Приведены результаты непосредственной ароматизации крекинг-бензина без предварительного гидрирования.

Крекинг-бензин (тот же, что и в примере 1) подвергнут предварительному фракционированию с целью выделения фракции Сб- Сз, состав которой дан ниже.

ии Се-Cs

5,4 18,3 щее)

340

ики, вес.

%:

15,2

23,6

2,2

6,1

0,4

47,5

Фракцию Сб-Cs, не подвергая гидрированию, ароматизируют, используя платина-глиноземный катализатор, содержащий 0,4% платины на носителе - глиноземе, содержащем 0,9 вес. % связанного галоида. Условия ароматизации: температура , парциальное давление водорода 15 кг/см, часовая

объемная скорость жидкости 1 час-, молярное отношение водорода к фракции Се-Cg равно 10, выход жидкости 71,6 вес. %. Однако реакция идет гладко в течение 4 час, спустя же 5 час (от начала реакции) отмечается колебание стрелки манометра на входе в реактор. Спустя 6 час разница в давлении между входом в реа.ктор и на выходе составляет 3 кг/см, а после 6,5 час разница достигает 7 кг/см, и реакция приостанавливается. При

17

Ках трубопровода у входа имеются отложения смолистых веществ (коксоподобные) и что катализатор также покрыт коксоподобными продуктами.

Из эксперимента следует, что крекинг-бензин с высоким содержанием ненасыщенных соединений должен сначала подвергаться первичному гидрированию, а затем направляться на ароматизацию.

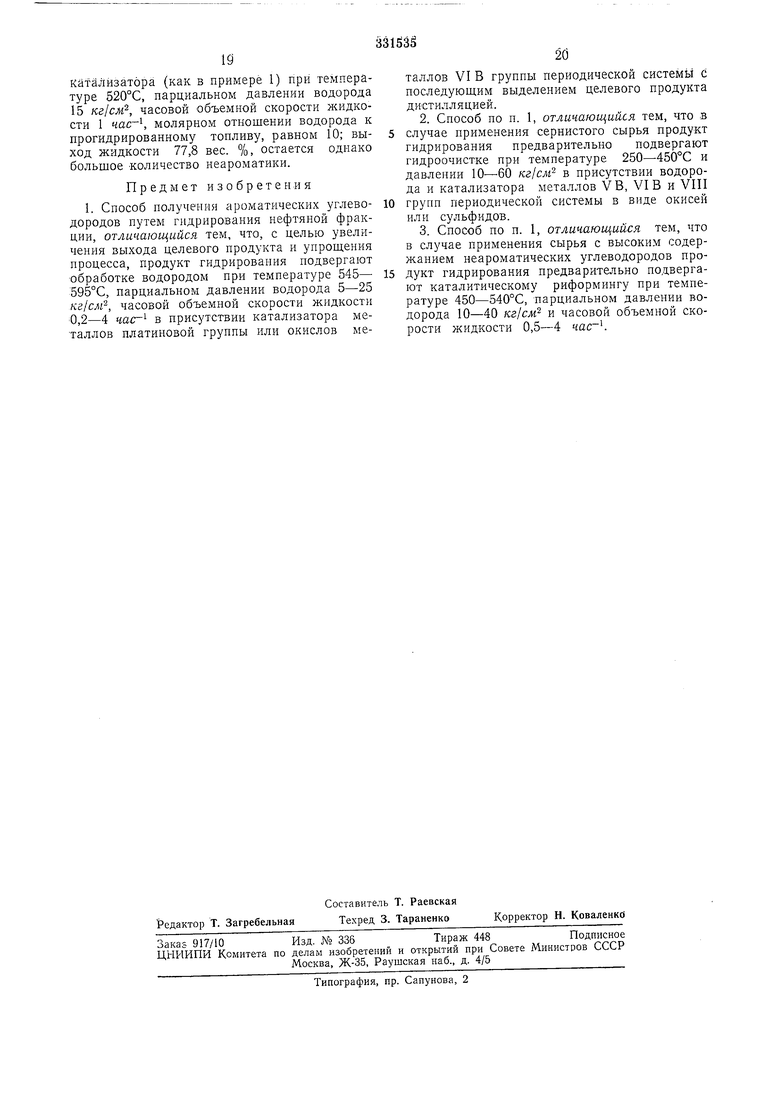

Таблица 9 Состав переработанного топлива

Пример 7. (контрольный). Показаны результаты применения катализатора, содержащего окись металла группы железа вместе с окислом металла из VIВ группы периодической системы элементов.

Фракция Сб-CT (фракции, кипящие в интервале 70-110°С) крекинг-бензина, состав которой дан в табл. 10, подвергнута каталитическому -рифайнингу с кобальт-молибден-глиноземным катализатором, содержащим 10 вес. % молибдата кобальта. Условия реакции каталитического рифайнинга: температура 550°С, парциальное давление водорода 10 кг/см, часовая объемная скорость жидкости 0,5 час-, молярное отношение водорода к фракции Сб-С равно 4. В результате каталитического рифайнинга получено переработанное топливо, состав которого дан в табл. И, выход жидкости 42,4 вес. %, однако увеличения содержания ароматики добиться не удалось.

Пример 8 (контрольный). Приводятся результаты так называемого каталитического реформинга, т. е. каталитической обработки в более мягких условиях, чем условия процесса ароматизации.

Каталитический реформинг осуществлен при использовании в качестве топливного сырья топлива, подвергнутого первичному гидрированию (по методу, описанному в примере 1), в присутствии платина-глиноземного

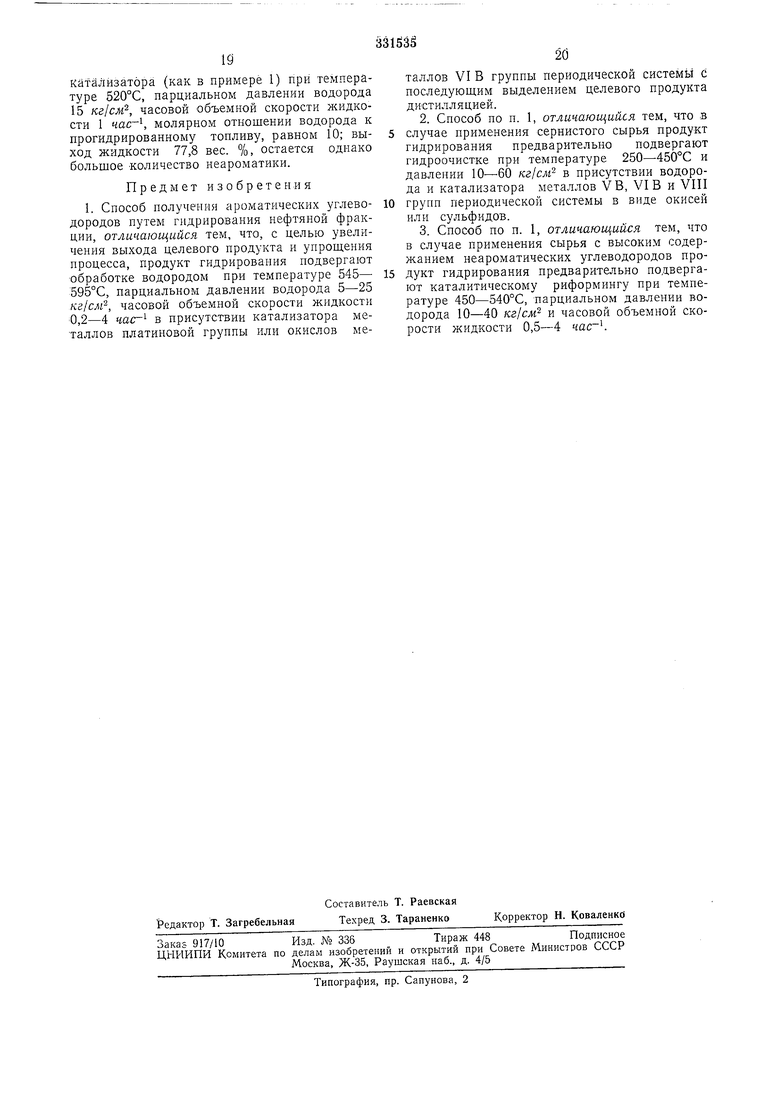

331535

18

Таблица 10

Состав фракции Си-С

Т а б л и ц а 11

Состав переработанного топлива

Таблиц а 12 Состав продукта реформинга катализатора (как в примере 1) при температуре 520°С, парциальном давлении водорода 15 кг/см, часовой объемной скорости жидкости 1 чac-, молярном отношении водорода к прогидрированному топливу, равном 10; выход жидкости 77,8 вес. %, остается однако большое количество неароматики. Предмет изобретения 1. Способ нолучеиия ароматических углеводородов путем гидрирования нефтяной фракции, отличающийся тем, что, с целью увеличения выхода целевого продукта и упрощения процесса, продукт гидрирования подвергают обработке водородом при температуре 545- 595°С, парциальном давлении водорода 5-25 кг/см, часовой объемной скорости жидкости 0,2-4 час в присутствии катализатора металлов платиновой группы или окислов металлов VI В группы периодической системы ci последующим выделением целевого продукта дистилляцией. 2.Способ по п. 1, отличающийся тем, что в случае применения сернистого сырья продукт гидрирования предварительно подвергают гидроочистке при температуре 250-450°С и давлении 10-60 кг/см в присутствии водорода и катализатора металлов V В, VI В и VIII групп периодической системы в виде окисей или сульфидов. 3.Способ по п. 1, отличающийся тем, что в случае применения сырья с высоким содержанием неароматических углеводородов продукт гидрирования предварительно подвергают каталитическому риформингу при температуре 450-540°С, парциальном давлении водорода 10-40 кг/см и часовой объемной скорости жидкости 0,5-4 час.

Авторы

Даты

1972-01-01—Публикация