Изобретение отыосится к области обработки металлов давлением, в частности к кузнечно-штамповочному производству.

Известен пуансол для прессования тонкостенных труб большого диаметра (до 900 мм, содержащий цилиндрический корпус и установленную на корпусе соосно ему головку, выполненную в виде втулки с калибрующим пояском. Однако та-кой пуансон не предотвращает смятие оболочки при съеме ее.

Целью данного изобретения является возможность получения крупногабаритных (диаметром свьпие 1000 мм) особотонкостенных оболочек с минимальной разиотолщипиостью без повреждения :Их при съеме с пуансона.

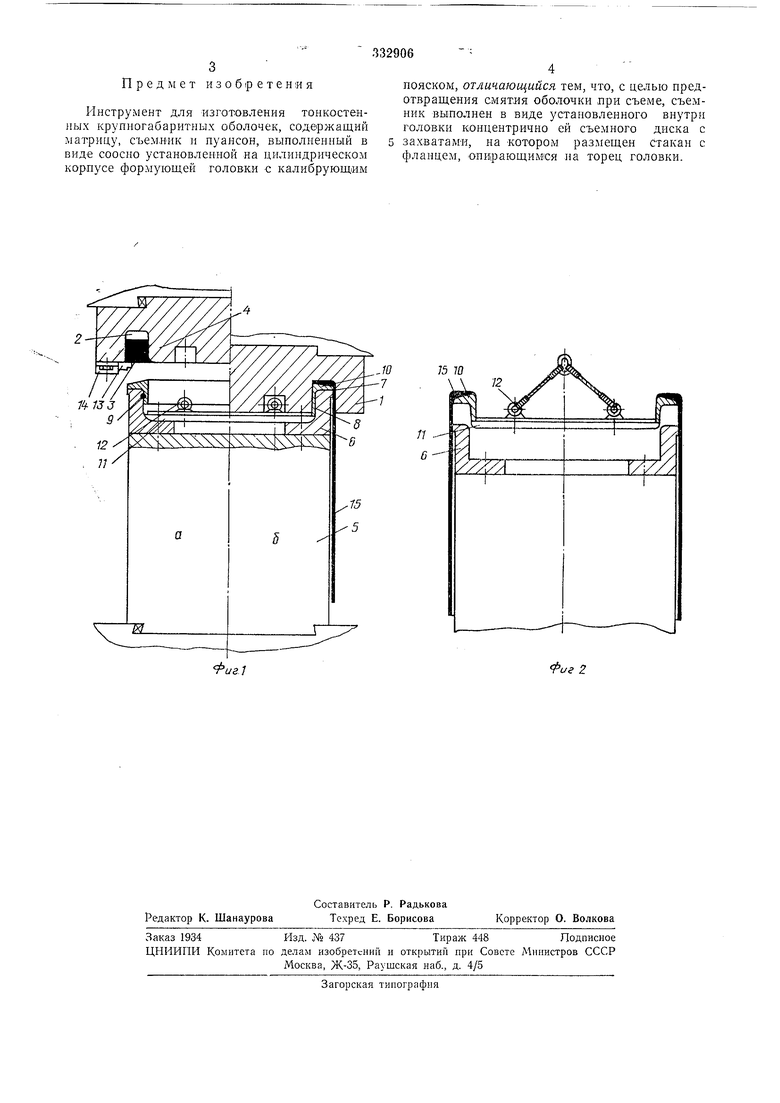

Поставленная цель достигается тем, что головка снабжена концент|рично установленным внутри нее съемньгм диском с захвата ми, па котором установлен стакан с фланцем, опирающимся на то1рец голов.ки имеющей калибрующий поясок. Стакаи с фланцем в процессе прессоваиия оболочки выполняет также роль пресс-щайбы.

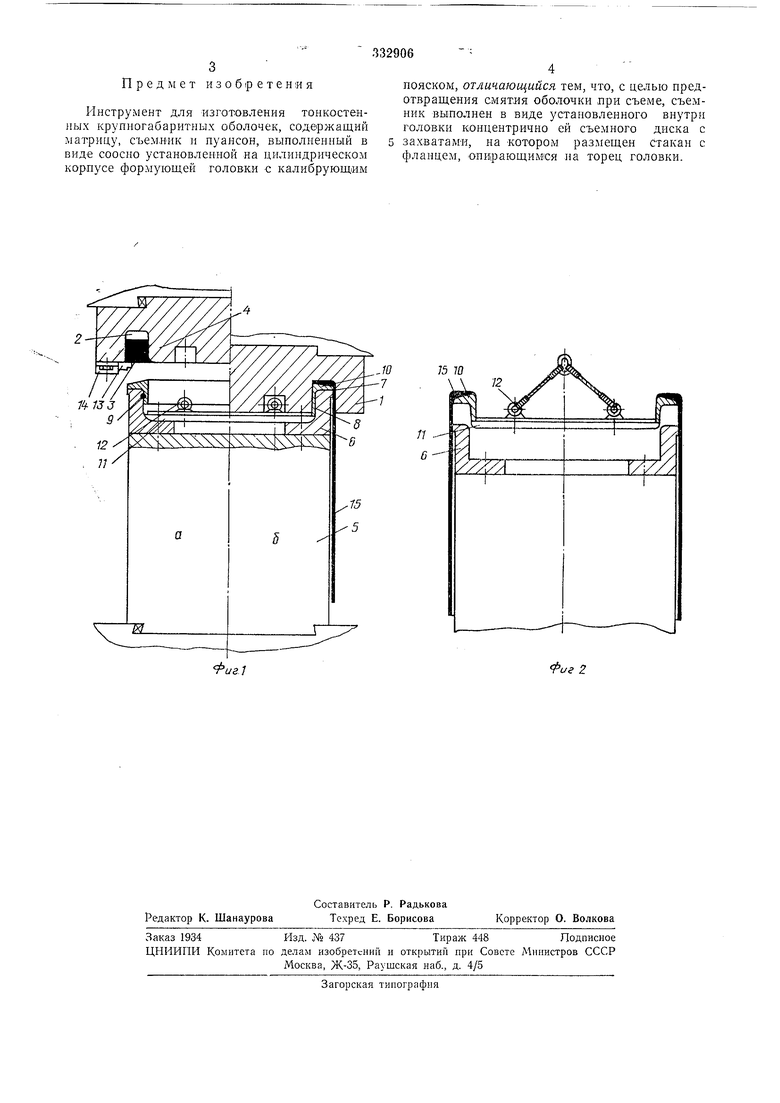

Иа фиг. а показан продольный разрез инструмента перед прессованием; на фиг. 1,6 - то же, после -прессования; на фиг. 2 - съем оболочки пуансона.

устанавливаться кольцевая же исходная заготовка 3, и направляющей иглы 4, пуансояа 5 с головкой 6, имеющей на внещне поверхиости калибрующий поясок 7 н иа внутренней поверхиости 8, например, пружииные фи;ксаторы 9; стакана 10 с фланцем, внещний диаметр которого меньще Д иаметра калибрующего пояска головки 6, фиксируемой пружиииым фиксатором 9; съемного диска П с захватами J2 для подъема; опорных плано.к 13, установло ных в скобах 14, закрепленных на матрице L

Технологический процесс заключается в том, что нагретую до требуемой температуры

заготовку 3 подают в полость 2 матрицы / н удерживают ее так планками }3. Затем ходом нодвижиой траверсы опускают матрицу / до соприкосновения заготовки 3 со стаканом 10, в этом положении удаляют планки 13 из зоны

полост 2 и, продолжая опускать матрицу / с заготовкой 3, вводят направляющую нглу 4 матрицы / в стакан 10. Подавая высокое давление в цилиидр пресса, начинают процесс прессования оболочки 15. Когда прессование

окончено (фиг. 1,6), ходом подвижной траверсы поднимают матрицу / в исходное положение, отпрессованная оболочка 15 остается на пуансоне 5, обжимая калибрующий поясок 7. Снятие оболочки /5 с головки осуществляется

Предмет изобретения

Инструмент для изготовления тонкостенных крупногабаритных оболочек, содержащий матрицу, съемник i пуансон, выполненный в виде соосно установленной на цилиндрическом корпусе формующей головки с калибрующим

пояском, отличающийся тем, что, с целью предотвращения смятия оболочки при съеме, съемник выполнен в виде установленного внутри головки концентрично ей съемного диска с 5 захватами, на котором размещен Стакаи с фланцем, опирающимся на торец головки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ОСКОЛОЧНОГО БОЕПРИПАСА | 2000 |

|

RU2171445C1 |

| СПОСОБ ВЫТЯЖКИ С ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2638720C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСКОЛОЧНОЙ ОБОЛОЧКИ КОРПУСА СНАРЯДА | 2016 |

|

RU2632726C1 |

| СПОСОБ ФОРМИРОВАНИЯ МНОГОЗАХОДНЫХ СПИРАЛЬНЫХ РИФЛЕЙ | 2006 |

|

RU2316403C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ ВТУЛОЧНОГО ТИПА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2091200C1 |

| ЗАГОТОВКА ОБОЛОЧКИ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2176569C2 |

| Инструментальный узел к штампам,преимущественно для выдавливания | 1985 |

|

SU1263418A1 |

| Устройство для получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2763862C1 |

| Штамп для штамповки выдавливанием | 1979 |

|

SU837539A1 |

| Способ прессования металлических слитков и пресс для его осуществления | 2019 |

|

RU2713764C1 |

Фиг1

Риг 2

Даты

1972-01-01—Публикация