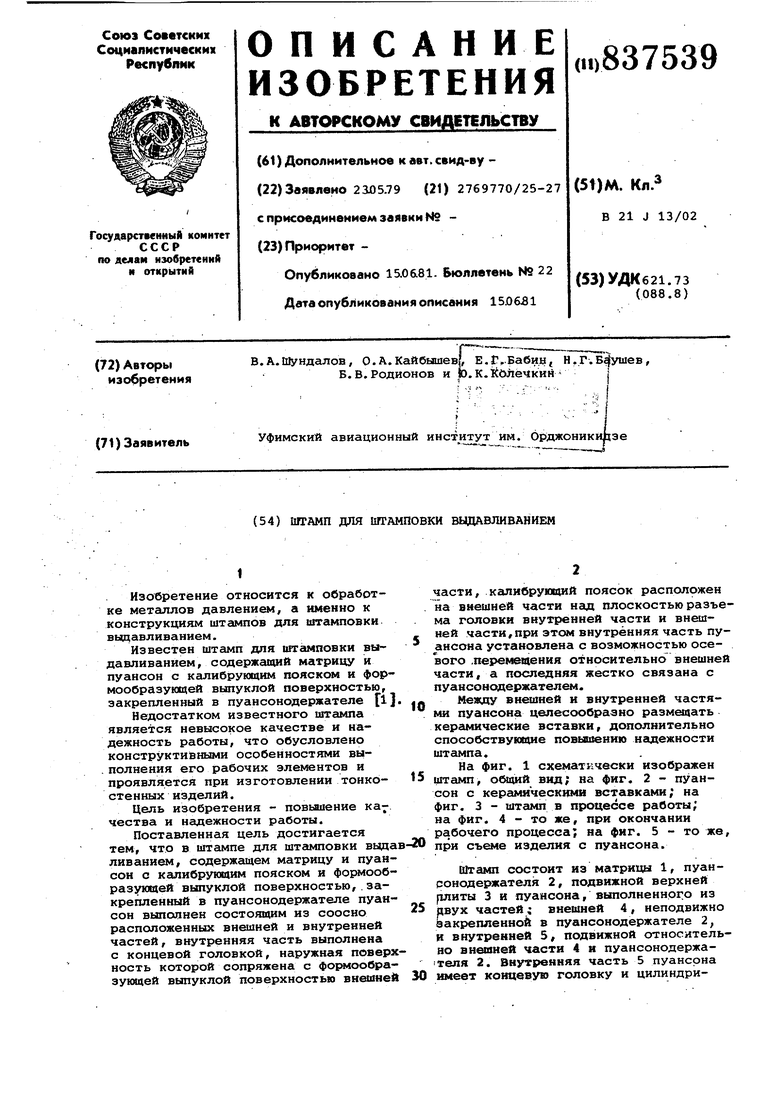

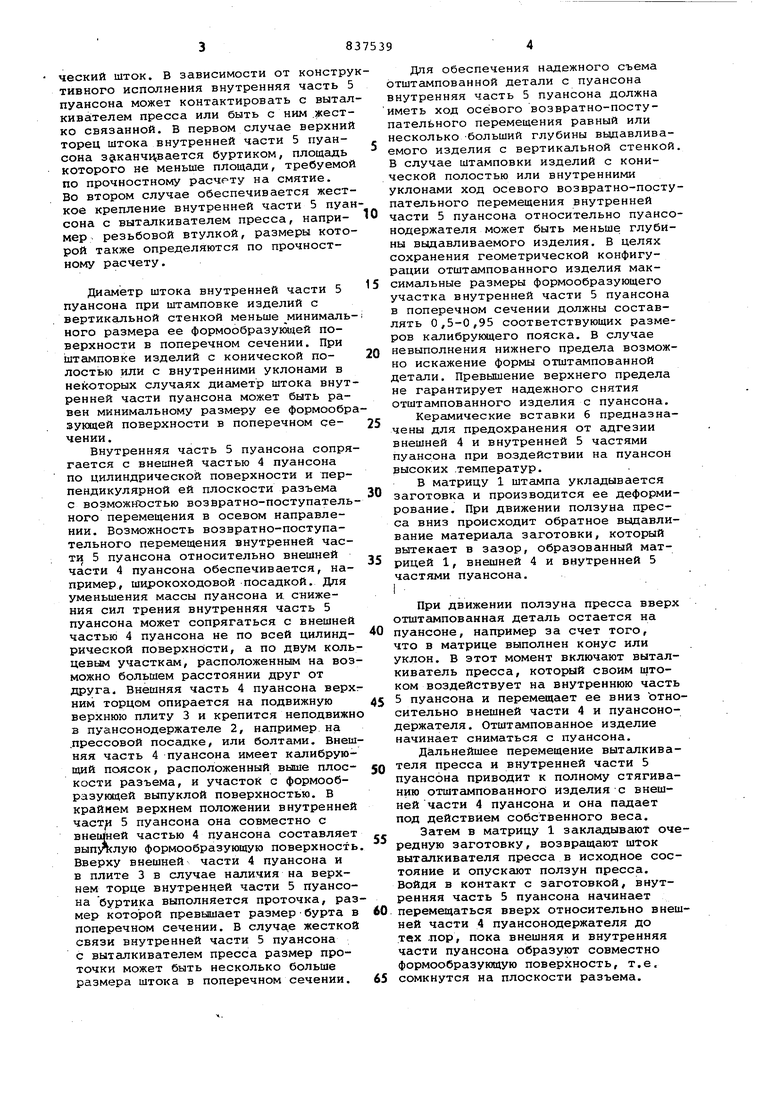

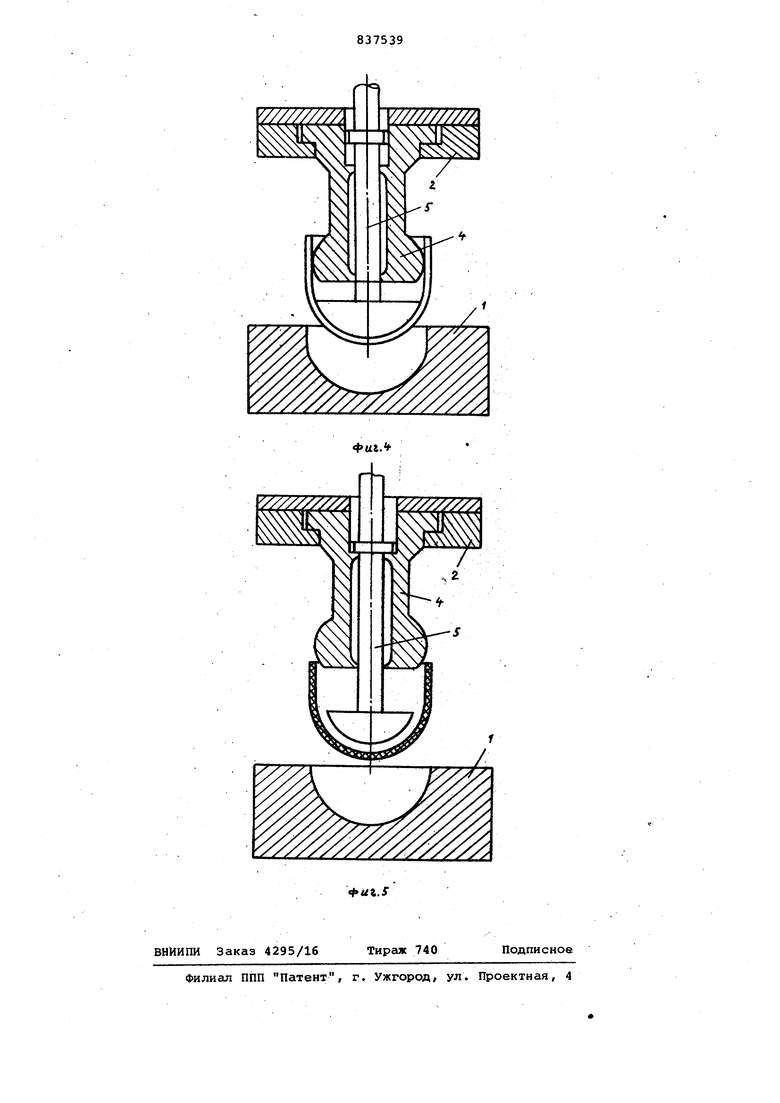

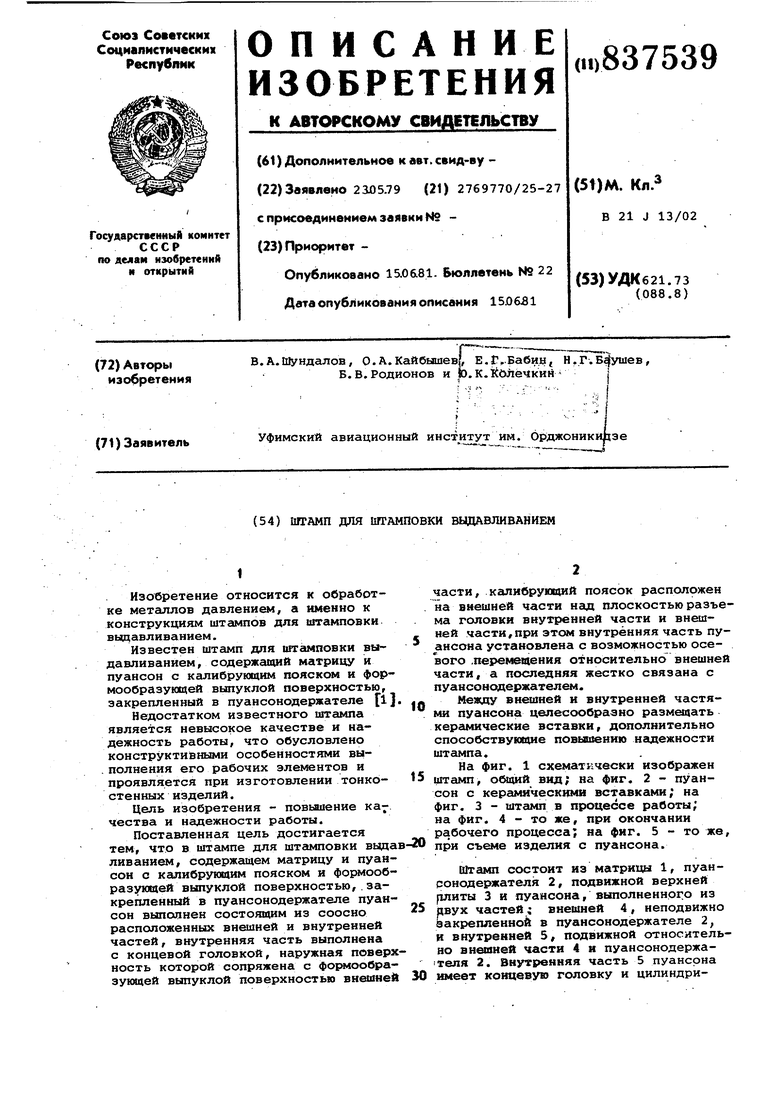

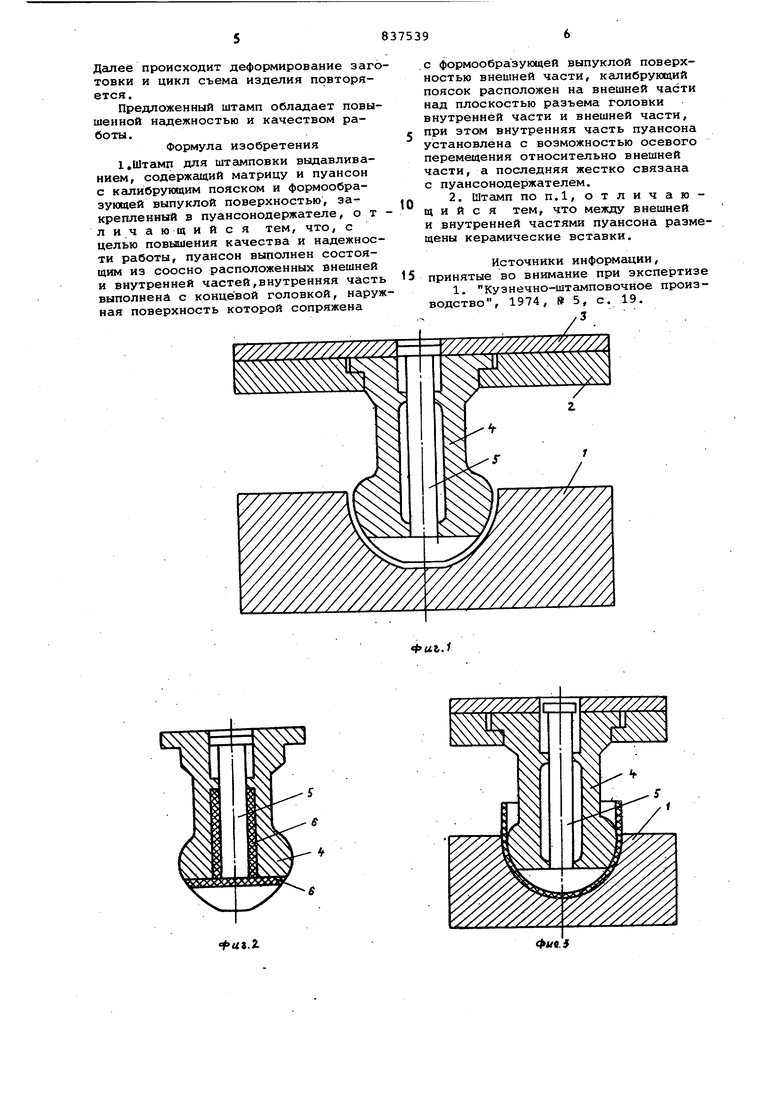

Изобрет(вние относится к обработке металлов давлением, а именно к конструкциям штампов для штамповки вьвдавливанием. Известен штамп для штамповки выдавливанием, содержаний матрицу и пуансон с калибрующим пояском и формообразующей выпуклой поверхностью, закрепленный в пуансонодержателе fl Недостатком известного штампа является невысокое качестве и надежность работы, что обусловлено конструктивными особенностями вы.полнения его рабочих элементов и проявляется при изготовлении тонкостенных изделий. Цель изобретения - повьвиение ка-. чества и надежности работы. Поставленная цель достигается тем, что в штампе для штамповки выяа лизанием, содержеицем матрицу и пуансон о калибрующим пояском и формообразующей выпуклой поверхностью,.закрепленный в пуансонодержателе пуансон выполнен состоящим из соосно расположенных внешней и внутренней частей, внутренняя часть выполнена с концевой головкой, наружная поверх ность которой сопряжена с формообразукяцей выпуклой поверхностью внешней части, калибрующий поясок расположен на внешней части над плоскостью разъема головки внутренней части и внешней части,при этом внутренняя часть пуансона установлена с возможностью осевого .перемещения относительно внешней части, а последняя жестко связана с пуансонодержателем. Между внешней и внутренней частями пуансона целесообразно размещать кергилические вставки, дополнительно способствующие повышению надежности штампа. На фиг. 1 схематически изображен штамп, общий вид; на фиг. 2 - пуансон с керамическими вставками; на фиг. 3 - штамп в процессе работы; на фиг. 4 - то же, при окончании рабочего процесса; на фиг. 5 - то же, при съеме изделия с пуансона. Штамп состоит из матрицы 1, пуанронодержателя 2, подвижной верхней ШИТЫ 3 и пуансона, выполненного из рвух частей; внешней 4, неподвижно ёакрепленной в пуансонодержателе 2, и внутренней 5, подвижной относительно внешней части 4 и пуансонодержателя 2, Внутренняя часть 5 пуансона имеет концевую головку и цилиндрический шток. В зависимости от конструтивного исполнения внутренняя часть 5 пуансона может контактировать с выталкивс1телем пресса или быть с ним .жестко связанной. В первом случае верхний торец штока внутренней части 5 пуансона з&канчцвается буртиком, площадь которого не меньше площади, требуемой по прочностному расчету на смятие. Во втором случае обеспечивается жесткое крепление внутренней части 5 пуансона с выталкивателем пресса, например резьбовой втулкой, размеры которой также определяются по прочностному расчету.

Диаметр штока внутренней части 5 пуансона при штамповке изделий с вертикальной стенкой меньше минимального размера ее формообразувэияей поверхности в поперечном сечении. При штамповке изделий с конической полостью или с внутренними уклонами в некоторых случаях диаметр штока внутренней части пуансона может быть равен минимальному размеру ее формообразукхцей поверхности в поперечном сечении.

Внутренняя часть 5 пуансона сопрягается с внешней частью 4 пуансона по цилиндрической поверхности и перпендикулярной ей плоскости разъема с возможностью возвратно-поступательного перемещения в осевом направлении. Возможность возвратно-поступательного перемещения внутренней части 5 пуансона относительно внешней части 4 пуансона обеспечивается, например, широкоходовой посадкой. Для уменьшения массы пуансона и. снижения сил трения внутренняя часть 5 пуансона может сопрягаться с внешней частью 4 пуансона не по всей цилиндрической поверхности, а по двум кольцевым участкам, расположенным на возможно большем расстоянии друг от друга. Внешняя часть 4 пуансона верхним торцом опирается на подвижную верхнюю плиту 3 и крепится неподвижно в пуансонодержателе 2, например на .прессовой посадке, или болтами. Внешняя часть 4 пуансона имеет калибрующий псуясок, расположенный выше плоскости разъема, и участок с формообразующей выпуклой поверхностью. В крайнем верхнем положении внутренней 5 пуансона она совместно с внеий1ей частью 4 пуансона составляет выпуклую формообразующую поверхность. Вверху внешней- части 4 пуансона и в плите 3 в случае наличия на верхнем торце внутренней части 5 пуансона буртика выполняется проточка, размер которой превышает размербурта в поперечном сечении. В случа.е жесткой связи внутренней части 5 пуансона с выталкивателем пресса размер проточки может быть несколько больше размера штока в поперечном сечении.

Для обеспечения надежного съема отштампованной детали с пуансона внутренняя часть 5 пуансона должна иметь ход осевого возвратно-поступательного перемещения равный или несколько -больший глубины выдавливаемого изделия с вертикальной стенкой В случае штамповки изделий с конической полостью или внутренними уклонами ход осевого возвратно-поступательного перемещения внутренней части 5 пуансона относительно пуансонодержателя может быть меньше глубины выдавливаемого изделия. В целях сохранения геометрической конфигурации отштампованного изделия максимсшьные размеры формообразующего участка внутренней части 5 пуансона в поперечном сечении должны составлять 0,5-0,95 соответствующих размеров калибрукмцего пояска. В случае невыполнения нижнего предела возможно искажение формы отштампованной детали. Превышение верхнего предела не гарантирует надежного снятия отштампованного изделия с пуансона.

Керамические вставки б предназначены для предохранения от адгезии внешней 4 и внутренней 5 частями пуансона при воздействии на пуансон высоких .температур.

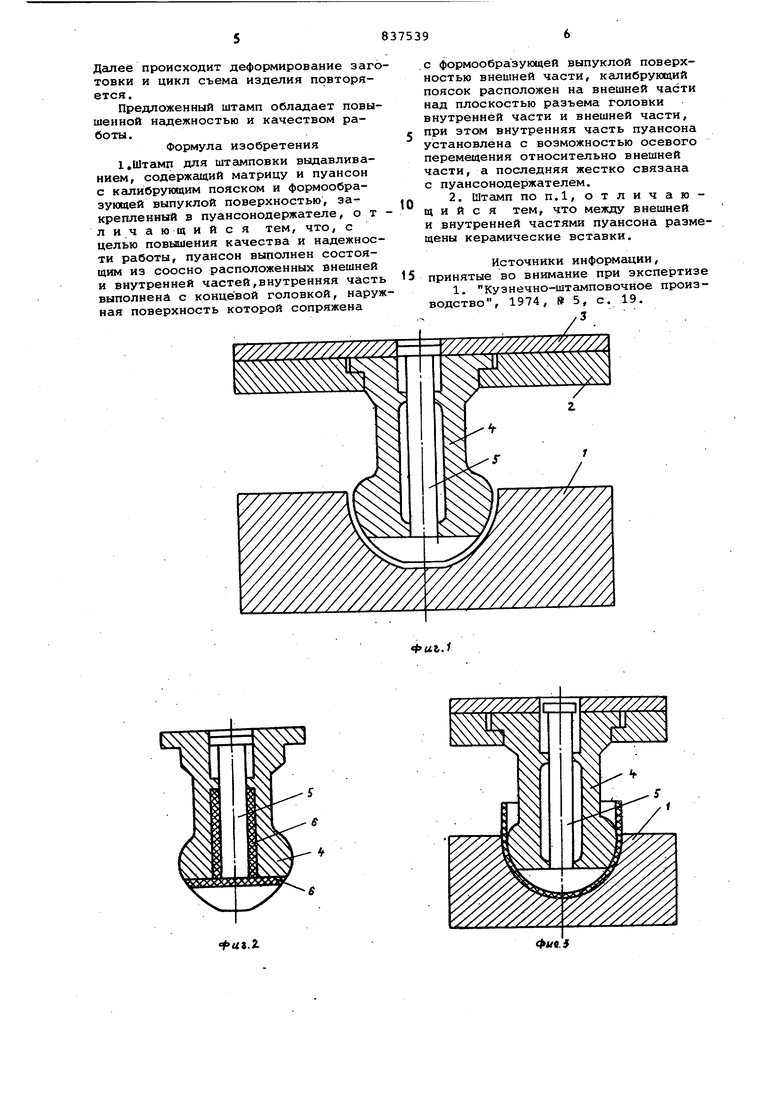

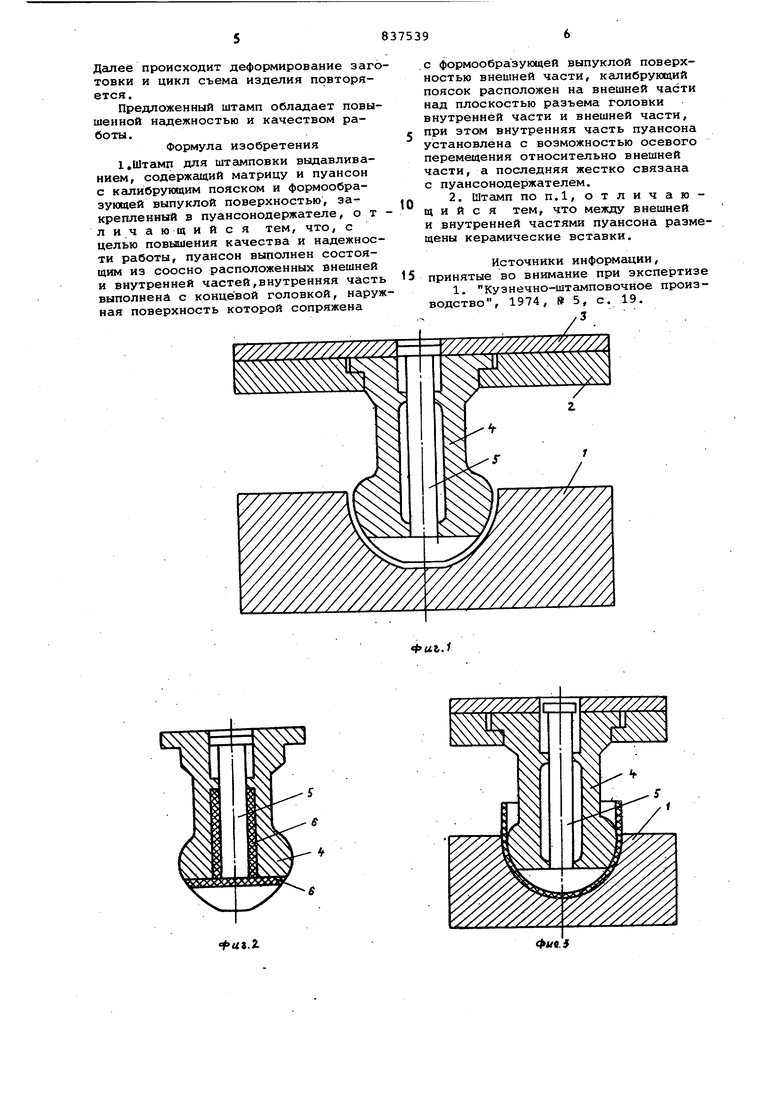

В матрицу 1 штампа укладывается заготовка и производится ее деформирование. При движении ползуна пресса вниз происходит обратное выдавливание материала заготовки, который вытекает в зазор, образованный матрицей 1, внешней 4 и внутренней 5 частями Пуансона. I При движении ползуна пресса вверх отштампованная деталь остается на пуансоне, например за счет того, что в матрице выполнен конус или уклон. В этот момент включают выталкиватель пресса, который своим штоком воздействует на внутреннюю часть 5 пуансона и перемещает ее вниз относительно внешней части 4 и пуансонодержателя. Отштампованное изделие начинает сниматься с пуансона.

Дальнейшее перемещение выталкивателя пресса и внутренней части 5 пуансона приводит к полному стягиванию отштампованного изделия -с внешней части 4 пуансона и она падает под действием собственного веса.

Затем в матрицу 1 закладывают очередную заготовку, возвращают шток выталкивателя пресса в исходное состояние и опускают ползун пресса. Войдя в контакт с заготовкой, внутренняя часть 5 пуансона начинает перемещаться вверх относительно внешней части 4 пуансонодержателя до тех -пор, пока внешняя и внутренняя части пуансона образуют совместно формообразующую поверхность, т.е. сомкнутся на плоскости разъема.

Далее происходит деформирование заготовки и цикл съема изделия повторяется.

Предложенный штамп обладает повышенной надежностью и качеством работы.

Формула изобретения

1.Штамп для штамповки выдавливанием, содержащий матрицу и пуансон с кёшибрукнцим пояском и формообразующей выпуклой поверхностью, за крепленный в пуансонодержателе, отличающийся тем, что, с целью повышения качества и надежности работы, пуансон выполнен состоящим из соосно расположённых внешней и внутренней частей,внутренняя часть выполнена с концевой головкой, наружная поверхность которой сопряжена

,с формообразующей выпуклой поверхностью внешней части, калибрующий поясок расположен на внешней части над плоскостью разъема головки внутренней части и внешней части, при этом внутренняя часть пуансона установлена с возможностью осевого перемещения относительно внешней части, а последняя жестко связана с пуансонодержателем.

2. Штамп ПОП.1, отличаю0щийся тем, что между внешней и внутренней частями пуансона размещены керамические вставки.

Источники информации,

5 принятые во внимание при экспертизе 1. Кузнечно-штамповочное производство, 1974, 5, с. 19.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для штамповки чашеобразных изделий | 1982 |

|

SU1055580A1 |

| Штамп для получения изделий типа цилиндрических стаканов | 1977 |

|

SU759190A1 |

| Штамп для обратного выдавливания изделий типа стаканов | 1987 |

|

SU1472172A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОВАННЫХ РАБОЧИХ КОЛЕС ТУРБОМАШИН С ЛОПАТКАМИ СЛОЖНОГО АЭРОДИНАМИЧЕСКОГО ПРОФИЛЯ И МНОГОРАЗЪЕМНЫЙ РАЗБОРНЫЙ ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2016693C1 |

| Штамп для полугорячего выдавливания длинномерных труб с вырубкой из пресс-остатка | 2022 |

|

RU2793661C1 |

| Штамп для прямого выдавливания | 1980 |

|

SU884812A1 |

| Комбинированный штамп | 1981 |

|

SU967656A1 |

| Способ изготовления деталей типа ступенчатых стаканов | 1991 |

|

SU1794591A1 |

| Штамп для выдавливания | 1979 |

|

SU804168A1 |

| Способ выдавливания полых изделий | 1989 |

|

SU1792784A1 |

.Z

Фив.

Авторы

Даты

1981-06-15—Публикация

1979-05-23—Подача