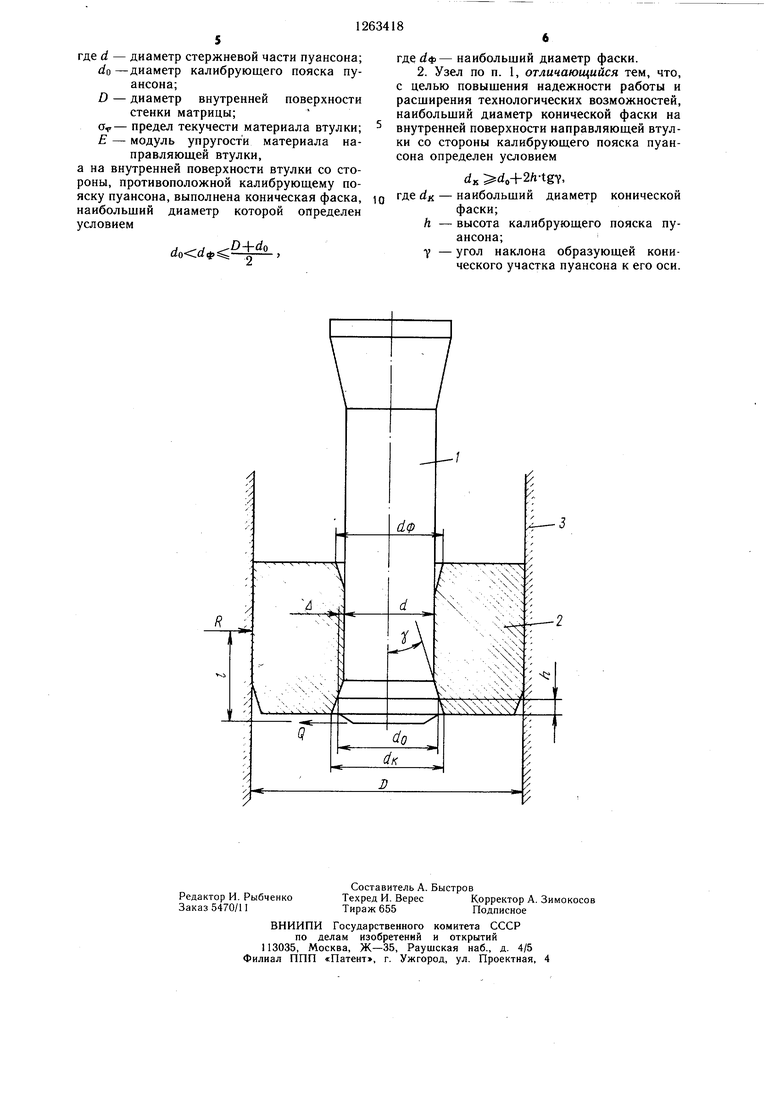

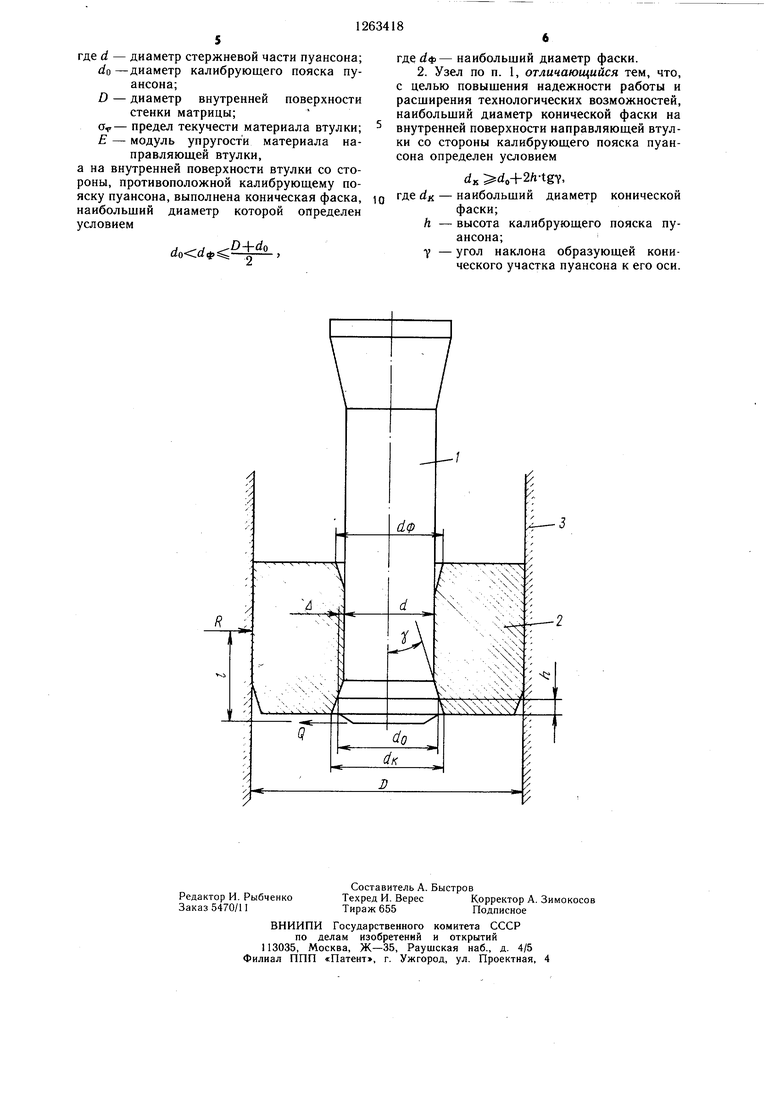

Изобретение относится к обработке металлов давлением и может быть использовано при штамповке изделий выдавливанием. Целью изобретения является повышение стойкости узла, упрощение его конструкции, а также повышение качества получаемых изделий, повышение надежности работы и расширение технологических возможностей. На чертеже изображена принципиальная схема инструментального узла. Узел содержит пуансон 1, имеющий рабочий торец, калибрующий поясок, стержневую часть и хвостовик, направляющую втулку 2, установленную концентрично пуансону с возможностью осевого перемещения и контактирующую своей внутренней поверхностью со стержневой частью пуансона, а наружной - с внутренней поверхностью стенки матрицы 3. В нижней части наружной поверхности направляющей втулки 2 выполнена коническая фаска, которая необходима для облегчения захода втулки 2 в матрицу 3 при работе. Направляющая втулка запрессована на пуансон через калибрующий поясок, что позволяет выполнить как пуансон, так и втулку цельными. Следствием этого является повышение экономичности узла, обусловленное снижением трудоемкости изготовления деталей и исключением дополнительных операций их пригонки друг к другу. Кроме того, экономичность узла обусловлена тем, что при износе пуансона или направляюшей втулки возможна замена одной детали без разрушения другой путем их разборки распрессовкой. Следствием выполнения пуансона цельным является повышение стойкости, так как при этом в теле пуансона отсутствует резьба или иные концентраторы напряжений. Благодаря тому, что в предлагаемом узле направляющая втулка может выполнять роль съемника и обеспечивать качественный съем изделия, застрявшего на пуансоне, без его повреждения, повышается качество изделий. Кроме того, качество повышается благодаря тому, что выполнение конической фаски на внутренней поверхности направляющей втулки со стороны калибрующего пояска пуансона, контактирующей с коническим участком пуансона (нужным для увеличения его стойкости), позволяет приблизить равнодействующую R давления втулки на матрицу к уводящей силе Q, действующей со стороны заготовки при выдавливании на тореЦ пуансона. В результате по сравнению с втулкой, не имеющей фаски, плечо / пары сил и, следовательно, изгибающий момент, уводящий пуансон, меньще, т. е. точность центрирования повыщается. Для обеспечения возможности сборки узла запрессовкой необходимо, чтобы при запрессовке, с одной стороны, втулка не получала пластических (остаточных) деформаций, так как это приводит к увеличению ее размеров и заклиниванию в матрице, а также к появлению зазора между ней и пуансоном, т. е. к ухудшению центрирования, а с другой стороны, чтобы внутренний диаметр втулки соответствовал диаметру стержйевой части пуансона для обеспечения требуемой точности центрирования. Как известно, предельное состояние в цилиндре (направляющей втулке), находящемся под действием внутреннего давления (от запрессовки), наступает, если выполняется соотношение СТг СГт, (-Р) OT внутреннем натяге Д величина давления Р определяется выражением п Adg()-А-(Д-do) /9 d D do-D Очевидно, что натяг при проталкивании втулки с внутренним диаметром d через калибрующий поясок пуансона с диаметром do равен А Подставив (3) в (2), а затем (2) в (1), получим d где d - диаметр стержневой части пуансона; do -диаметр калибрующего пояска пуансона;диаметр внутренней поверхности стенки матрицы; предел текучести материала направляющей втулки; Е - модуль упругости материала направляющей втулки. При решении квадратного уравнения знак «- взят перед корнем потому, что при знаке «-|- , что лишено физического смысла. Таким образом, диаметр стерж невой части пуансона определен условием , i-2do -у E() E() E() При невыполнении левой части неравенства при запрессовке направляющая втулка пластически деформируется или разрушается, а при невыполнении правой части неравенства исчезает калибрующий поясок, что повышает трение и снижает качество изделия. Кроме того, втулка соскакивает с пуансона. Наружный диаметр направляющей втулки выбирается по скользящей или ходовой посадке относительно диаметра матрицы D, а внутренний диаметр втулки - по тем же посадкам относительно выбранного по условию (5) диаметра d стержневой части пуансона. Для обеспечения качественной запрессовки втулки в ее верхней части выполнена фаска, наибольший диаметр которой определен условием do rf -t-4o Выполнение левой части неравенства необходимо для гарантированного захода рабочего торца пуансона во втулку в начальный момент запрессовки, а выполнение правой части неравенства обеспечивает отсутствие смятия верхнего торца втулки (т. е. обеспечивает достаточную площадь этого торца) при снятии втулки с пуансона или использовании ее в качестве съемника при возможном застревании изделия на пуансоне. Для обеспечения качественной распрессовки втулки при возможной разборке узла в нижней части ее отверстия также должна быть выполнена коническая фаска, которая, кроме того, необходима для приближения равнодействующего давления втулки на матрицу к уводящей силе, а так как последняя при холодном выдавливании достигает иногда очень большой величины (например, из-за некачественной торцовой поверхности заготовки), то это значительно улучшает центрирование пуансона и снижает действующий на него изгибающий момент. Для обеспечения гарантированного съема изделия с пуансона величина наибольшего диаметра этой фаски должна быть определена условием d do+2/itgv,(7) где dit. - наибольший диаметр конической h - высота калибрующего пояска пуансона;V - угол наклона образующей конического участка пуансона к его оси. Выполнение этого условия обеспечивает гарантированное выступление нижнего торца втулки за пределы калибрующего пояска пуансона, что позволяет использовать втулку в качестве съемника, подводя к ней силовые элементы в виде поперечин или пружин достаточной жесткости. Можно производить напрессовку втулки, предварительно нагревая ее, однако это (6) усложняет процесс сборки. Кроме того, для разборки без разрушения все равно необходимо выполнение условия (5), так как при нагревании втулки одновременно нагревается и увеличивается в размерах пуансон, с которого надо снять втулку. Узел собирают следующим образом. Пуансон 1 устанавливают рабочим торцом в верхнюю фаску направляющей втулки 2 (пуансон может иметь плоский рабочий торец, а не конический, как условно показано на чертеже), после чего производят запрессовку, проталкивая втулку через калибрующий поясок до попадания ее на стержневую часть пуансона. После этого узел готов к работе. В процессе работы происходит направление пуансона по матрице до начала и в ходе выдавливания, что повышает качество изделия и стойкость пуансона. После выдавливания в случае застревания на пуансоне изделие снимается надавливанием на него втулкой 2. При необходимости разборки узла (например для замены изношенного пуансона или втулки) осуществляют распрессовку в обратном порядке, используя нижнюю фаску втулки и конический участок пуансона между калибрующим пояском и стержневой частью. Формула изобретения 1. Инструментальный узел к штампам преимущественно для выдавливания, содержащий матрицу, пуансон, имеющий рабочий торец, калибрующий поясок, стержневую часть, хвостовик, направляющую втулку, установленную концентрично пуансону с возможностью осевого перемещения и контактирующую своей внутренней поверхностью со стержневой частью пуансона, а наружной - с внутренней поверхностью стенки матрицы, и имеющую коническую фаску на своей наружной поверхности со стороны, обращенной к калибрующему пояску пуансона, отличающийся тем, что, с целью повышения стойкости узла и упрощения его конструкции, а также повышения качества получаемых изделий, на пуансоне между калибрующим пояском и стержневой частью выполнен конический участок, а на внутренней поверхности направляющей втулки со стороны калибрующего пояска пуансона выполнена коническая фаска в зоне контакта с коническим участком пуансона, при этом диаметр стержневой части пуансона определен условием 1 /1 1 2.йт d-o г Z6i do n- о I (P--cio)-t E()- 2o dn E() , где d - диаметр стержневой части пуансона; do -диаметр калибрующего пояска пуансона;D - диаметр внутренней поверхности стенки матрицы; предел текучести материала втулки; Е - модуль упругости материала направляющей втулки, а на внутренней поверхности втулки со стороны, противоположной калибрующему пояску пуансона, выполнена коническая фаска, наибольщий диаметр которой определен условием 2 где Ф-наибольший диаметр фаски. 2. Узел по п. 1, отличающийся тем, что, с целью повыщения надежности работы и расширения технологических возможностей, наибольший диаметр конической фаски на внутренней поверхности направляющей втулки со стороны калибрующего пояска пуансона определен условием djs do+2A-tgY, где dx - наибольщий диаметр конической фаски; /z - высота калибрующего пояска пуансона;Y -У™- наклона образующей конического участка пуансона к его оси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых изделий | 1987 |

|

SU1480947A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2016682C1 |

| Устройство для экструдирования заготовок | 1976 |

|

SU632426A1 |

| Штамп для обратного выдавливания изделий типа стаканов | 1987 |

|

SU1472172A1 |

| Способ изготовления стержневых резьбовых изделий | 1989 |

|

SU1766573A1 |

| Пуансон для обратного выдавливания изделий типа стаканов | 1980 |

|

SU897381A1 |

| Совмещенный штамп для получения пустотелых осесимметричных поковок без штамповочных уклонов | 1987 |

|

SU1588479A1 |

| МАТРИЦА ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ИЛИ ПОЛУГОРЯЧЕЙ ШТАМПОВКИ | 1994 |

|

RU2074044C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА СТАКАНОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2092268C1 |

| Штамп для штамповки выдавливанием | 1979 |

|

SU837539A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при штамповке изделий выдавливанием. Целью изобретения является повышение стойкости узла, упрощение его конструкции, повышение качества получаемых изделий, а также повышение надежности и расширение технологических возможностей. Узел штампа содержит пуансон, матрицу и направляющую втулку, контактирующую своей внутренней поверхностью со стержневой частью пуансона, а наружной - с матрицей. На пуансоне между калибрующим пояском и стержневой частью выполнен конический участок, а на внутренней поверхности направляющей втулки со стороны калибрующего пояска пуансона выполнена коническая фаска, контактирующая с коническим участком пуансона. Диаметр стержневой части пуансона определен условием V 2атйо 2a-do ж- D-2do 1 E() E() 2ctdo () , где a - предел текучести материала наа правляющей втулки; Е - модуль упругости материала направляющей втулки, а на внут(Л ренней поверхности втулки со стороны, противоположной калибрующему пояску пуансона, выполнена коническая фаска, наибольший диаметр которой определен условием ()/2. Кроме того, наибольший диаметр конической фаски на внутренней поверхности направляющей втулки со стороны калибрующего пояска пуансона определен условием ()+2/i-tgY. 1 ил. ю Oi со

| Узел самоцентрирования пуансона относительно матрицы | 1974 |

|

SU501824A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-10-15—Публикация

1985-05-27—Подача