Известен способ очистки нефтяных остатков или тяжелых нефтяных фракций от металлических примесей на угольной пыли со средним диаметром частиц 100 мм в присутствии водорода при температуре 350-500оС и давлении 10-200 ат с последующим отделением целевого продукта от адсорбента отстоем или любым другим известным способом. Известным способом удаляется 70-90% ванадия и никеля.

Однако этот способ не позволяет достаточно полно удалить металлы из исходного сырья и не позволяет снизить коксовое число целевого продукта.

Для устранения указанных недостатков предлагают вести адсорбцию на пористом адсорбенте с водным числом более двух, промотированном содой и/или поташом, в присутствии паров воды или сухого газа с добавкой аммиака или его солей щелочных металлов, причем аммиак добавляют в количестве 0,02-1 мас.

Первой стадией процесса является адсорбция на керамическом адсорбенте тяжелых углеводородов, смол и асфальтенов (в состав которых входят металлы и металлорганические соединения). На второй стадии процесса происходит разложение смол и асфальтенов, а также наиболее тяжелых углеводородов и их испарение.

Образующийся в процессе кокс выжигают в регенераторе, а полученное при этом тепло утилизируют для нужд процесса и производства водяного пара.

Осаждающиеся на адсорбенте металлы, имеющиеся в нефтяных остатках, сообщают адсорбенту каталитические свойства. Для уменьшения скорости крекинга углеводородов подают аммиак, который, соединяясь с сульфидами, понижает их крекирующие и коксующие свойства. В процессе очистки коксовое число снижается на 85-98% содержание ванадия на 90-98% а никеля на 50-70%

Процесс проводят на пористых керамических адсорбентах, силикагелях, коксе, отравленных и отработанных алюмосиликатных катализаторах и других адсорбентах; все адсорбенты пропитываются растворами солей, например 10%-ным раствором соды и поташа, однако адсорбенты должны обладать широкими порами с водным числом более двух, быть способными покрываться активаторами и задерживать в порах смолы и асфальтены, одновременно эти адсорбенты-катализаторы должны являться и твердыми теплоносителями.

Наличие в адсорбенте-катализаторе металлов I и II групп периодической системы элементов препятствует интенсивному коксообразованию и глубокому крекингу углеводородной части сырья, способствует расщеплению смол, асфальтенов, сульфидов, органических солей тяжелых металлов, что в итоге дает умеренное коксообразование. С целью стабилизации свойств адсорбентов-катализаторов и уменьшения образования кокса к сырью добавляют аммиак или его соединения в виде раствора солей (например, сульфидов) в количестве 0,02-1% в пересчете на NH3 или подают щелочные растворы солей металлов I группы.

Для эффективного испарения углеводородной части очищаемого остаточного сырья в реакционную и отпарную зоны вводят пары воды, сухие заводские газы или жидкую головку стабилизации катализатора, содержащую С4 и С5 или смеси указанных компонентов.

В качестве сырья процесса могут использоваться нефтяные остатки с температурой кипения выше 150оС, а также частично рециркулирующий тяжелый дистиллят (шламм) дробной конденсации продуктов процесса.

Процесс протекает без давления в среде инертного газа или водяного пара в присутствии аммиака. Аппаратура установки обычная, такая же как в различных модификациях каталитического крекинга. Расход адсорбента колеблется в пределах 0,1-0,15%считая на сырье.

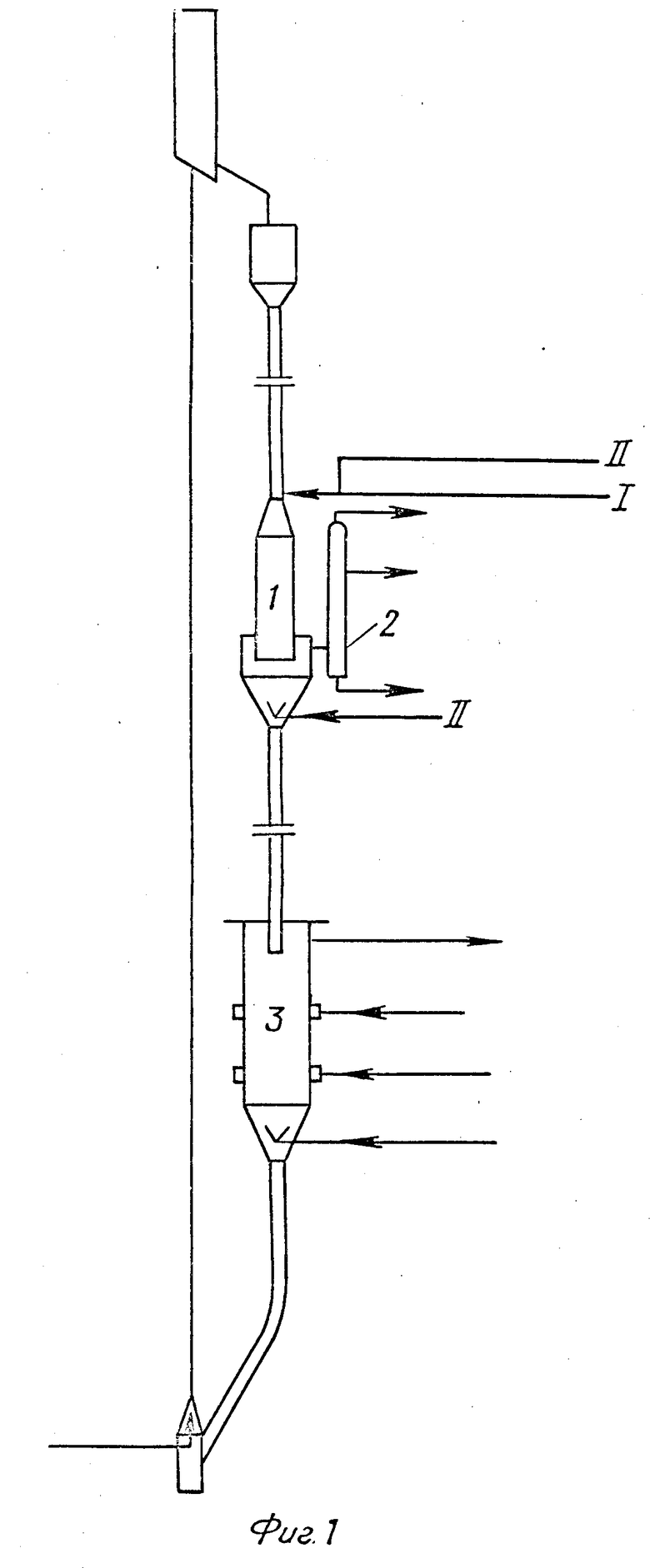

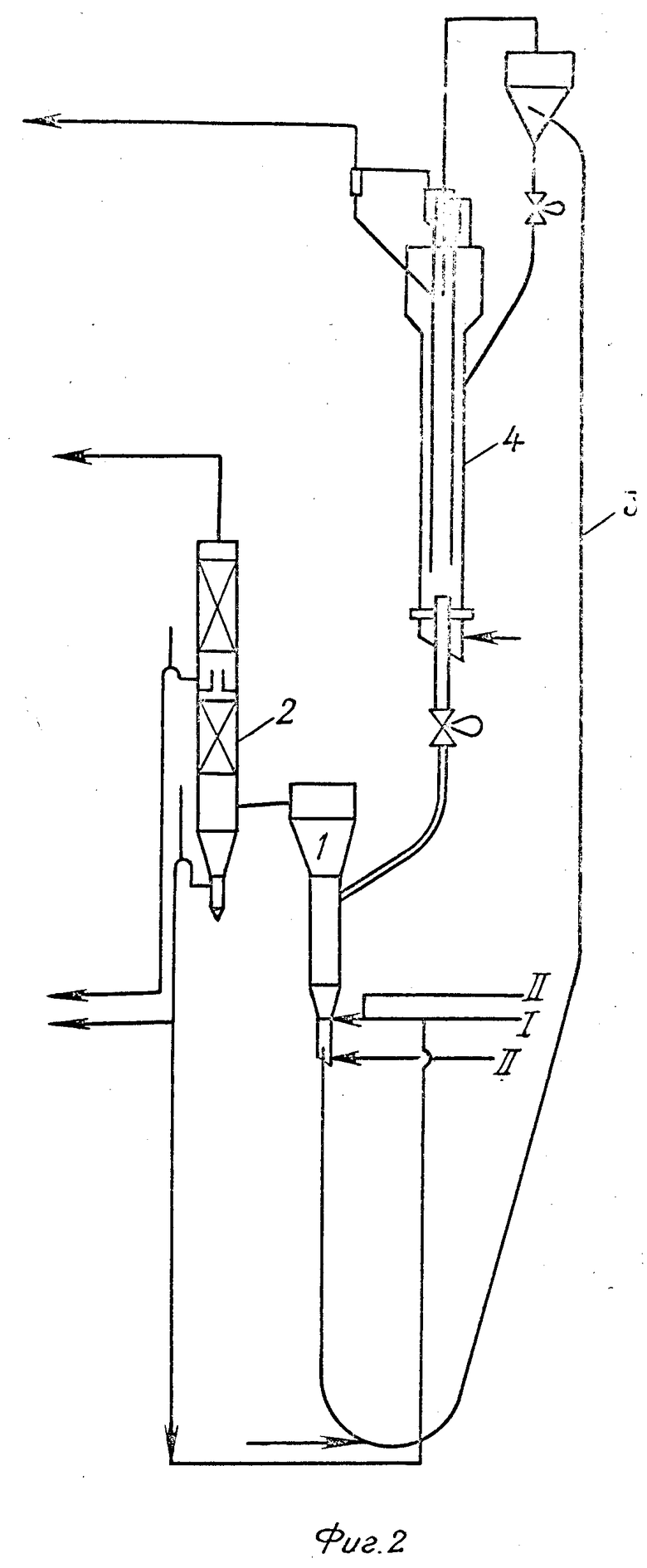

На фиг. 1 показана схема А установки деасфальтенизации и деметаллизации на шариковом адсорбенте; на фиг.2 схема Б установки с кипящим слоем адсорбента.

Схема А процесса. Нагретое сырье I в смеси с водяным паром II или инертным газом и аммиаком подают в реактор 1 с движущимся слоем шарикового адсорбента. После реакции отпаренный с адсорбента дистиллят подают в ректификационную колонну 2, где происходит разделение его на целевые продукты.

Закоксованный адсорбент поступает в регенератор 3, где происходит выжиг кокса. Регенерированный адсорбент возвращают в реактор. Образующееся в регенераторе тепло утилизируют (см. фиг.1).

Схема Б процесса. Нагретое сырье I в смеси с водяным паром (или инертным газом) и аммиаком II подают в реактор с кипящим слоем микросферического адсорбента (либо в прямоточный реактор с микросферическим адсорбентом 1. После отпарки в десорбере (в кипящем слое) дистиллят подают в ректификационную колонну 2. Предусматривается частичное возвращение рисайкла в реактор. Закоксованный адсорбент по эрлифту 3 транспортируют в регенератор 4, где кокс выжигают, а адсорбент вновь направляется в реактор. Также как и в первом случае полученное тепло утилизируют (см. фиг.2).

П р и м е р 1 (по схеме А). Мазут ромашкинской нефти с коксовым числом 9,3% содержащий 6,3·10-3% ванадия и 6·10-4% никеля, нагретый в трубчатой печи, в смеси с 40 мас. водяного пара и 0,2 мас. на сырье аммиака поступает в реактор, в котором контактирует с керамическим шариковым адсорбентом, имеющим водное число 11% Объемная удельная скорость сырья 0,5 ч-1. В реакторе поддерживается температура 450оС.

Из реактора адсорбент поступает в отпарную зону аппарата, куда подают еще 10% водяного пара. Десорбированные продукты реакции конденсируются. Выход жидких продуктов составляет 90 мас. на сырье, газа образуется 2,0% кокса 7,0%

Кокс с адсорбента выжигают в регенераторе при 600-650оС, а затем транспортируют в реактор. Очищенное сырье имеет коксовое число 0,5-0,7% т.е. в результате реакции оно снижается на 95% количество ванадия уменьшается на 97% и составляет 1,0 ·10-4% количество никеля уменьшается в два раза (3·10-4%).

П р и м е р 2 (по схеме Б). Аналогично примеру 1 сырье в смеси с таким же количеством водяного пара и аммиака нагревают в трубчатой печи и через форсунку подают в кипящий слой микросферического адсорбента со средним диаметром частиц 70 мкм. Удельно весовая скорость подачи сырья 0,5 ч-1. Температура в реакторе 480оС.

Из реактора адсорбент поступает в отпарную зону, где в кипящем слое происходит десорбция углеводородов. Пары очищенного сырья поступают в ректификационную колонну, а затем, сконденсировавшись, в мерники.

Закоксованный адсорбент по эрлифту направляют в регенератор, где в кипящем слое выжигают кокс, а регенерированный адсорбент вновь поступает в реактор. Выход жидких продуктов составляет 86-87% количество кокса 7-8% газа 6,0%

Очищенное сырье и имеет коксовое число 1,4% т.е. в результате реакции оно снижается на 86% количество ванадия снижается на 96-98% а никеля на 40-50%

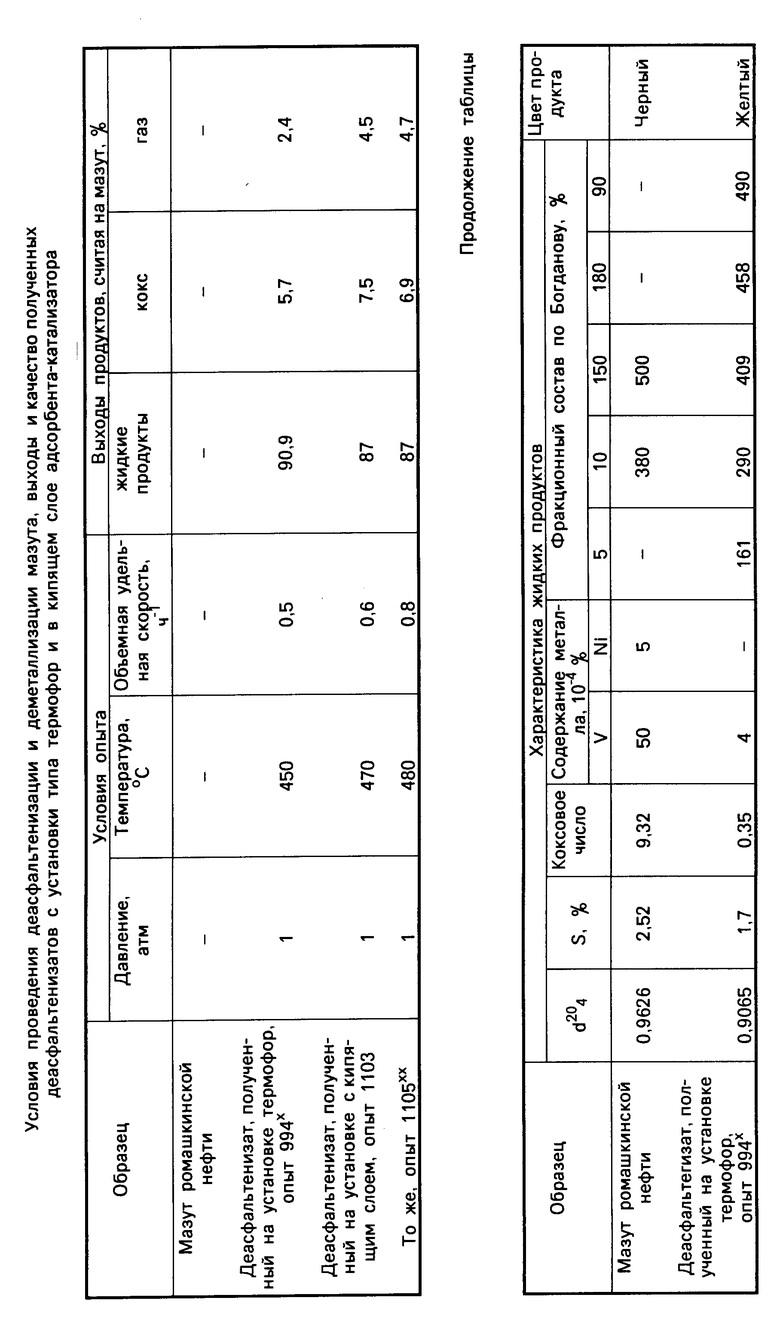

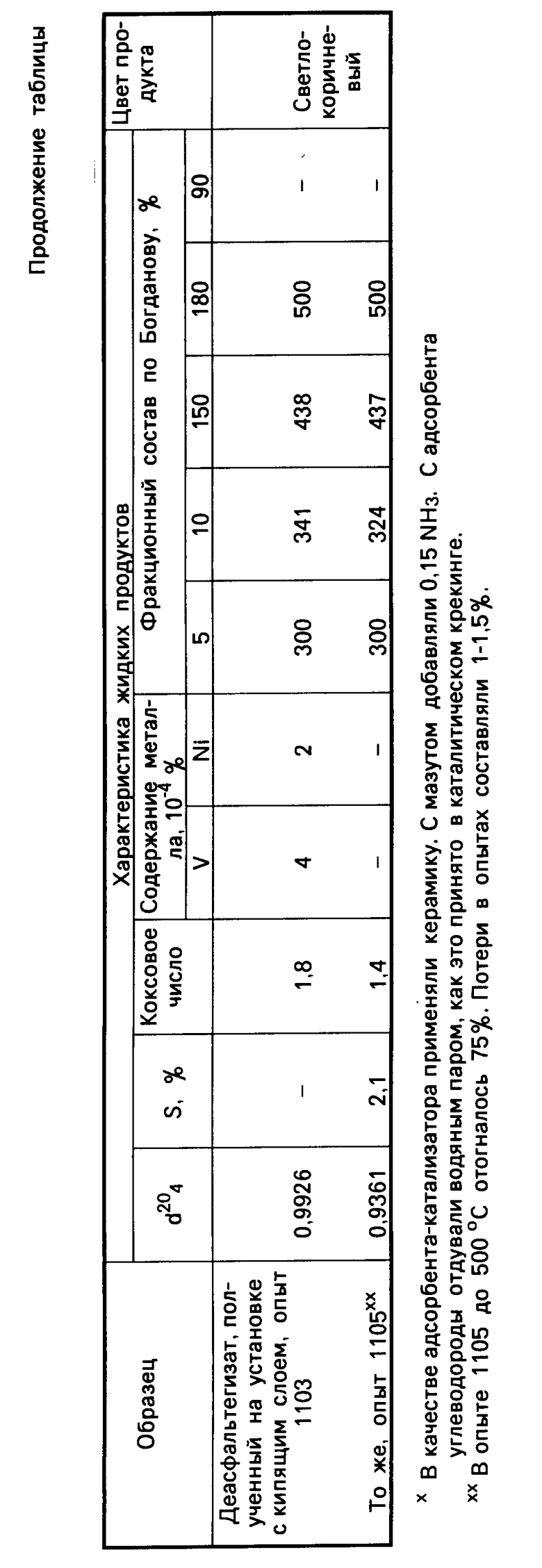

В результате длительной работы извлеченные из сырья металлы оседают на адсорбенте. По мере накопления металлов, в первую очередь ванадия и никеля, на адсорбенте последний частично выводится из системы (убыль пополняется свежим адсорбентом) и направляется в металлургическую промышленность для извлечения и использования ванадия и никеля. Выход и качество целевого продукта указаны в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕСТРУКТИВНО-АДСОРБЦИОННОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2280674C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ФРАКЦИЙ | 2004 |

|

RU2262527C1 |

| Способ переработки нефтяного сырья | 1978 |

|

SU777050A1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОМОЛЕКУЛЯРНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ В БОЛЕЕ ЛЕГКИЕ УГЛЕВОДОРОДЫ | 2008 |

|

RU2381256C1 |

| СПОСОБ И УСТРОЙСТВО КАТАЛИТИЧЕСКОГО КРЕКИНГА ДЛЯ ПОЛУЧЕНИЯ ПРОПИЛЕНА | 2012 |

|

RU2580829C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЭТИЛЕНА ИЗ СУХОГО ГАЗА | 2019 |

|

RU2769830C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 1989 |

|

SU1674556A1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ С УВЕЛИЧЕННЫМ ВЫХОДОМ ДИЗЕЛЬНОГО ТОПЛИВА С ВЫСОКИМ ЦЕТАНОВЫМ ЧИСЛОМ | 2010 |

|

RU2547152C2 |

| СПОСОБ СУШКИ И ОЧИСТКИ ГАЗА С ИСПОЛЬЗОВАНИЕМ МОЛЕКУЛЯРНО-СИТОВОГО КАТАЛИЗАТОРА | 2007 |

|

RU2403954C2 |

| СПОСОБ ОБЛАГОРАЖИВАНИЯ НЕФТЯНОГО ОСТАТОЧНОГО СЫРЬЯ | 1990 |

|

SU1799029A1 |

СПОСОБ ОЧИСТКИ НЕФТЯНЫХ ОСТАТКОВ от металлических примесей путем адсорбции, отличающийся тем, что, с целью повышения степени очистки и снижения коксового числа целевого продукта, адсорбцию ведут в присутствии паров воды или сухого газа с добавкой аммиака или его солей щелочных металлов на пористом абсорбенте с водным числом более двух, промотированном содой и/или поташом.

2. Способ по п.1, отличающийся тем, что аммиак добавляют в количестве 0,02 - 1 мас.%.

Авторы

Даты

1996-02-27—Публикация

1969-08-12—Подача