Забивка концов в трубах для холодной протяжки их производится молотами с нагревом конца трубы в горне. При этом происходит не проковка конца трубы (в виду его пустотелости), а сминание его. Для каждой протяжки конец повторно забивается и забитые концы представляют собою колоссальное разнообразие как по сечению, так и по длине и форме. Такое положение отражается на производительности холодной протяжки, вызывает большой отход (концы) , сопряжено с большой затратой рабочей силы.

Предлагаемый способ забивки конца труб перед волочением состоит в том, что зажимаемому в клеидах концу трубы, в целях уменьшения количества отходов и использования остаточного нагрева заготовки, придается форма шестиугольной звезды.

Для осуш,ествления способа предлагается станок, состояцлий из радиально расположенных вокруг забиваемого конца трубы пунсонов, соединенных кривошипным механизмом с осями шестерен, получающих периодическое движение от привода станка.

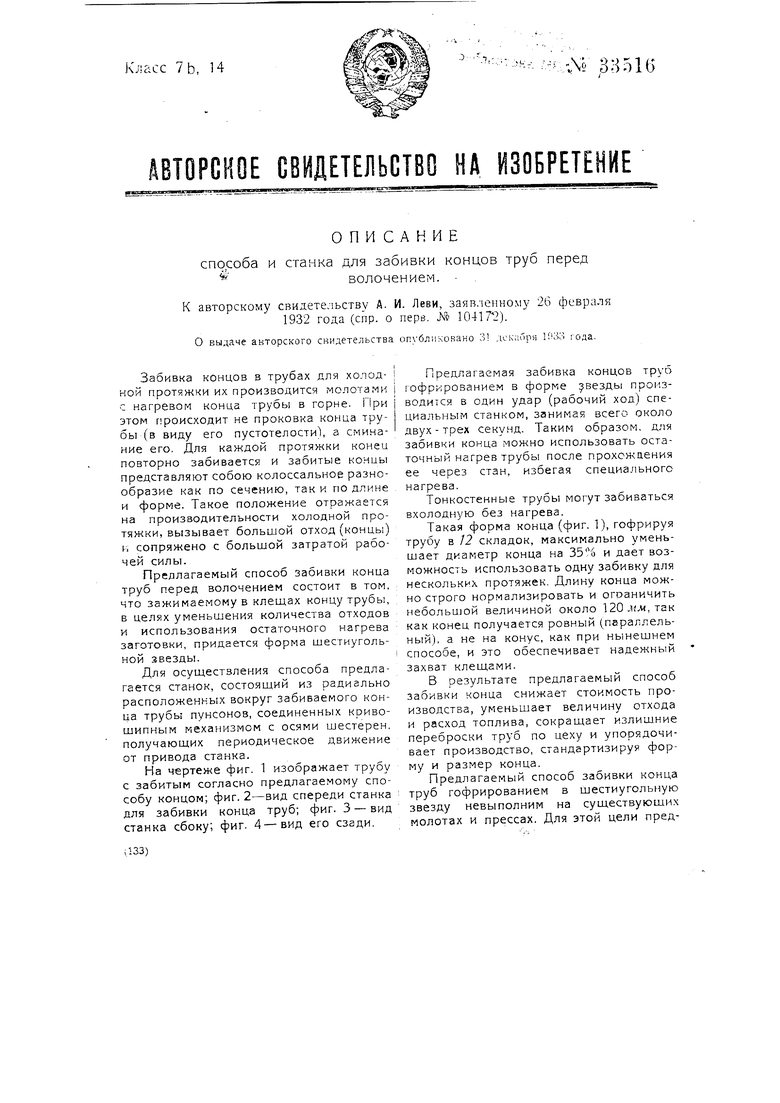

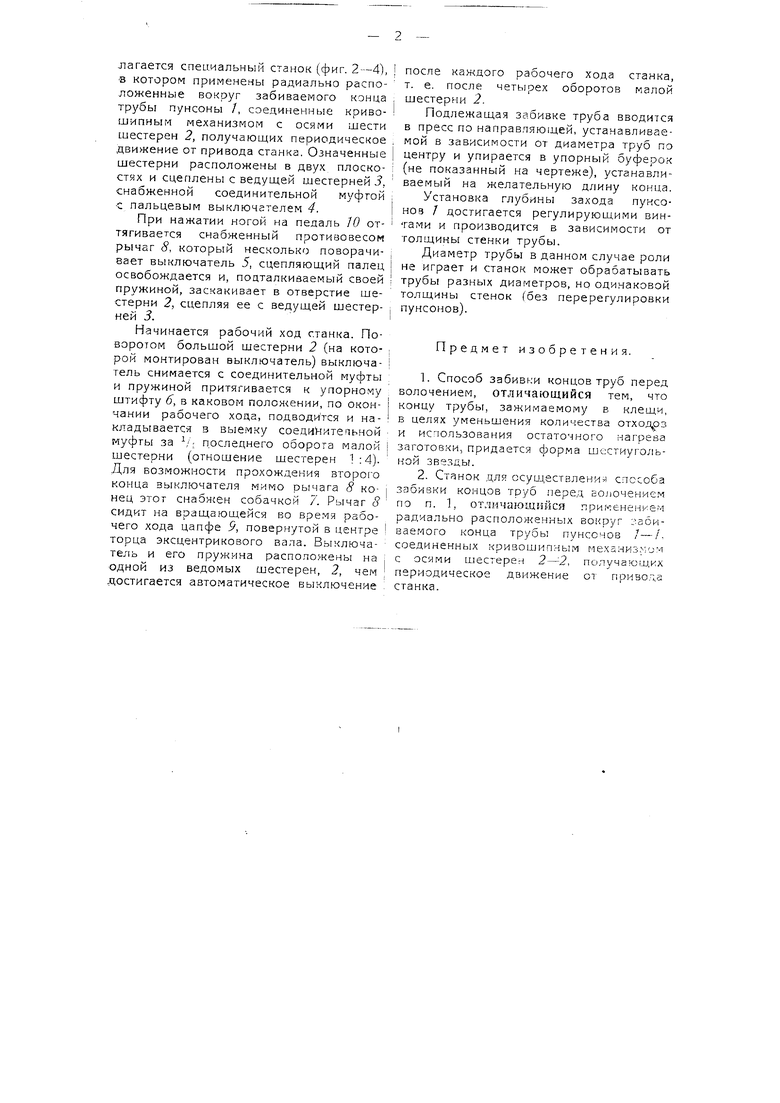

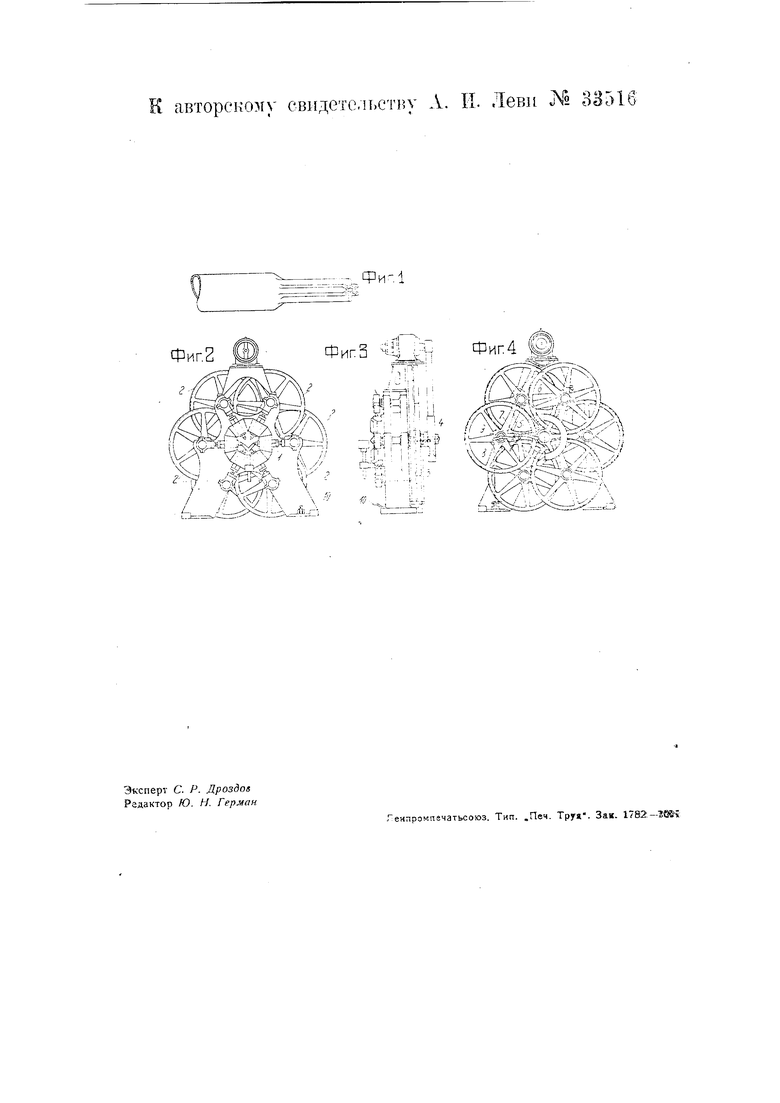

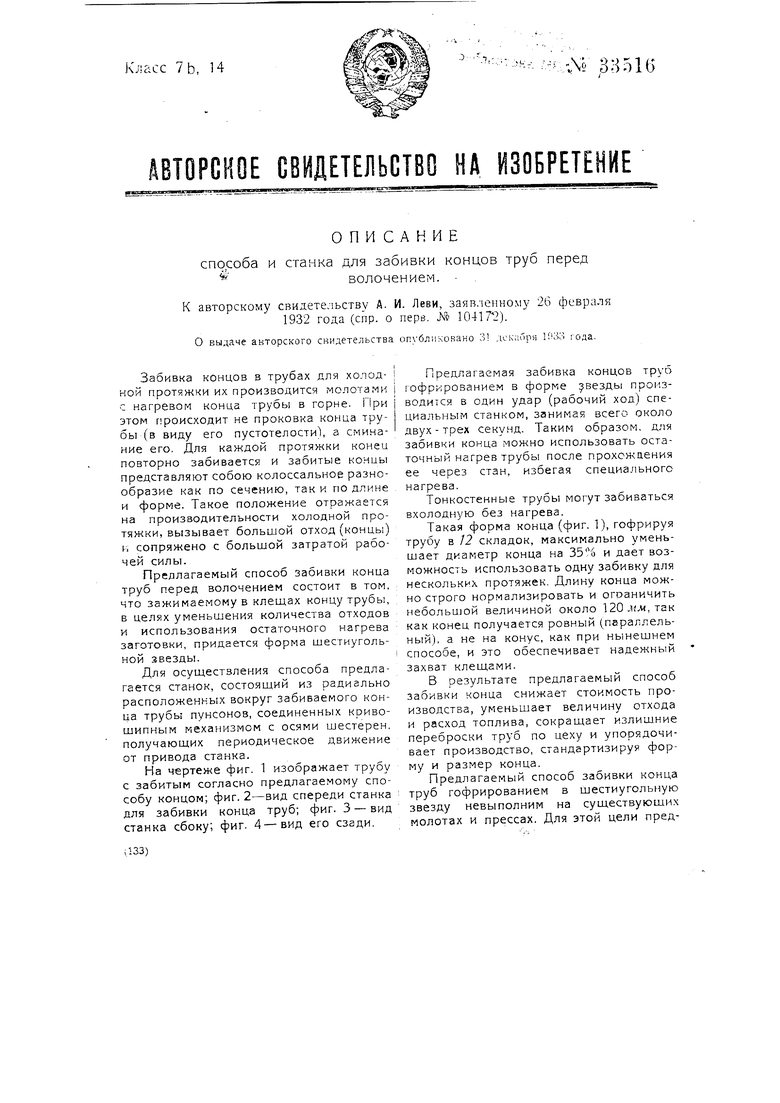

На чертеже фиг. 1 изображает трубу с забитым согласно предлагаемому способу концом; фиг. 2-вид спереди станка для забивки конца труб; фиг. 3 - вид станка сбоку; фиг. 4-вид его сзади.

Предлагаемая забивка концов труб гофрированием в форме вездь производится в один удар (рабочий ход) специальным станком, занимая всего около двух - трех секунд. Таким образом, для забивки конца можно использовать остаточный нагрев трубы после прохождения ее через стан, избегая специа.пьного нагрева.

Тонкостенные трубы могут забиваться вхолодную без нагрева.

Такая форма конца (фиг. 1), гофрируя трубу в /2 складок, максимально уменьшает диаметр конца на и дает возможность использовать одну забивку для нескольких протяжек. Длину конца можно строго нормализировать и ограничить небольшой величиной около 120 .«.-и, так как конец получается ровный (параллельный), а не на конус, как при нынешнем способе, и это обеспечивает надежный захват клещами.

В результате предлагаемый способ забивки конца снижает стоимость производства, уменьшает величину отхода и расход топлива, сокращает излишние переброски труб по цеху и упорядочивает производство, стандартизируя форму и размер конца.

Предлагаемый способ забивки конца труб гофрированием в шестиугольную звезду невыполним на существующих молотах и прессах. Для этой цели предлагается специальный станок (фиг. 2-4), в котором применены радиально расположенные вокруг забиваемого конца трубы пунсоны /, соединенные кривошипным механизмом с осями шести шестерен 2, получаюцдих периодическое , движение от привода станка. Означенные шестерни расположены в двух плоско- ; стях и сцеплены с ведуц;ей шестерней 5, снабженной соединительной муфтой ; с пальцевым выключателем 4.

При нажатии ногой на педаль W оттягивается снабженный противовесом рычаг 8, который несколько поворачи- ; вает выключатель 5, сцепляющий палец | освобождается и, подталкиваемый своей | пружиной, заскакивает в отверстие шестерни 2, сцепляя ее с ведушей шестерней 3.

Начинается рабочий ход станка. Поворотом большой шестерни 2 (на которой монтирован выключатель) выключатель снимается с соединительной муфты ; и пружиной притягивается к упорному штифту 6, в каковом положении, по окончании рабочего хоца, подводится и накладывается 3 выемку соединительной муфты за последнего оборота малой j шестерни (отношение шестерен 1:4). Для возможности прохождения второго конца выключателя мимо рычага S конец этот снабжен собачкой 7. Рычаг 8 сидит на вращающейся во время рабочего хода цапфе 9, повернутой в центре торца эксцентрикового вала. Выключатель и его пруж.чна расположены на одной из ведомых шестерен, 2, чем достигается автоматическое выключение

после каждого рабочего хода станка, т. е. после четырех оборотов малой шестерни 2.

Подлежащая забивке труба вводится в пресс по направляющей, устанавливаемой в зависимости от диаметра труб по центру и упирается в упорный буферо.к (не показанный на чертеже), устанавливаемый на желательную длину конца.

Установка глубины захода пунсоноз / достигается регулирующими винтами и производится в зависимости от толщины стенки трубы.

Диаметр трубы в данном случае роли не играет и станок может обрабатывать трубы разных диаметров, но одинаковой толщины стенок (без перерегулировки пунсонов).

Предмет изобретения.

1.Способ забивки концов труб перед волочением, отличающийся тем, что концу трубы, зажимаемому в клещи, в целях уменьшения количества отходрз и использования остаточного нагрева заготовки, придается форма шестиугольной звездь.

2.Станок для осуществления способа забивки концов труб перед золочением по п. 1, отличающийся применение радиально расположенных вокруг абиваемого конца трубы пунсочов /-/. соединенных кривошипным механиз.мом с осями шестерен 2-2, получающих периодическое движение от привода станка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для загонки клина при насадке валеной обуви на колодку | 1935 |

|

SU47823A1 |

| БУРОВОЙ СТАНОК ДЛЯ УДАРНОГО И УДАРНО-ВРАЩАТЕЛЬНОГО БУРЕНИЯ | 1954 |

|

SU101920A1 |

| Станок для забивки стержней короткозамкнутой обмотки в пазы роторов асинхронных электрических машин | 1959 |

|

SU126178A1 |

| Станок для притирки пробковых кранов и тому подобных изделий | 1956 |

|

SU107216A1 |

| Станок для изготовления гильз с развальцованными краями | 1933 |

|

SU42532A1 |

| Станок для завивки ушков у рессорных листов | 1939 |

|

SU57711A1 |

| Видоизменение вертикального станка для притирки деталей | 1929 |

|

SU16545A1 |

| Станок для забивки спиц в ступицу колеса | 1928 |

|

SU27181A1 |

| Станок для навертывания гаек на болты | 1948 |

|

SU120166A1 |

| Станок для изгибания проволочных крючков | 1936 |

|

SU48106A1 |

ФигЗ -14 П1 Фиг 4 Ш1

4 0 Я|:4 |3

f VV.a,- X 0/Сл у- --М ч / -

у х.: Ъ

Авторы

Даты

1933-12-31—Публикация

1932-02-26—Подача