Изобретение относится к области термообработки движущихся материалов, например химических нитей, штапельных жгутов, расправленных тканей, трикотажа, пленки, бумага и предназначено для использования в прядильных, крутильно-вытяжных машинах, барабанных сушилках, отделочных и красильных машинах.

Известно устройство для термообработки движуш,ихся материалов, например химических нитей, содержашее врашаюш,ийся полый цилиндр, подводяш,«й теплоноситель патрубок, уплотнение цилиндра и привод.

Однако в таком устройстве при применении пара в качестве теплоносителя для нагрева врашающейся цилиндрической поверхности возникают большие трудности с механическими уплотнениями подводящих пар и отводящих конденсат патрубков, уплотнения громоздки и в них теряется значительная мощность, а из-за низких скоростей пара в цилиндре не удается получить высоких теплосъемов с его наружной поверхности.

Цель изобретения - упрощение конструкции и повышение надежности устройства.

Это достигается тем, что уплотнение цилиндра выполнено в виде жестко закреплеллого на подводящем патрубке диска, имеющего кольцевые выступы, образующие с аналогичными выступами, расположенными на

внутренней поверхности торца цилиндра, кольцевые камеры, сообщающиеся друг с другом. Для увеличения теплосъема с поверхности цилиндра концентрично ему установлен внутренний цилиндр с центрально расположенным соплом.

Для удаления конденсата диск имеег радиальные каналы.

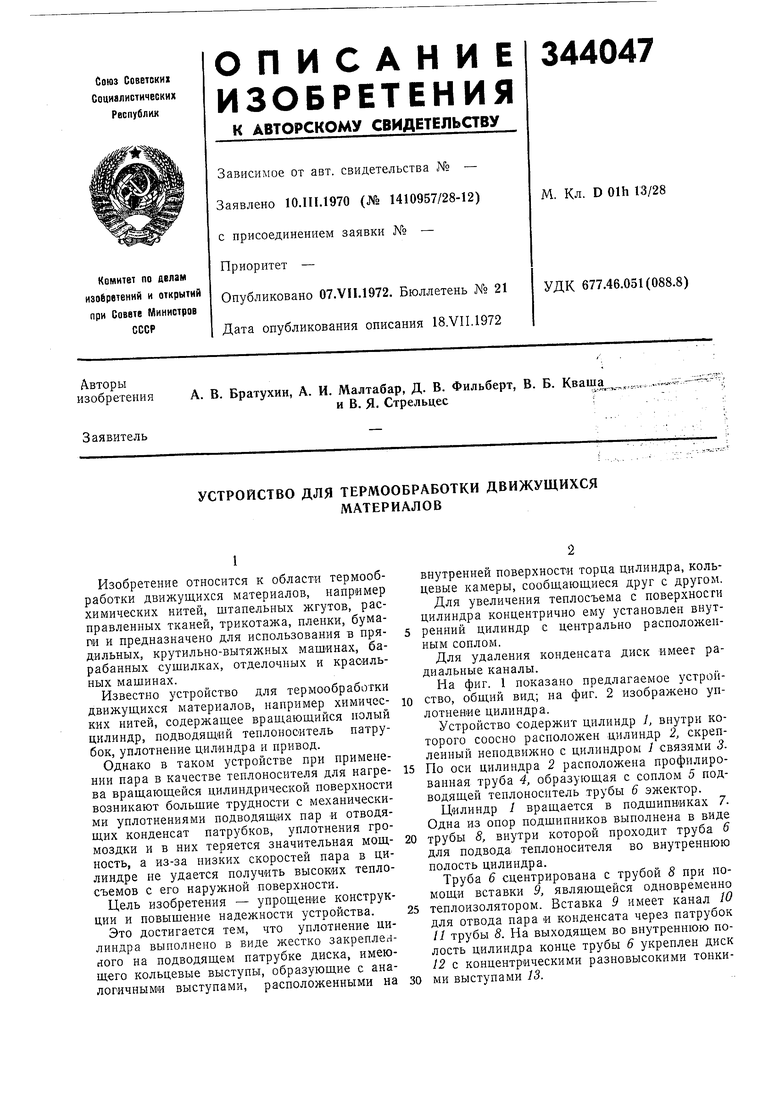

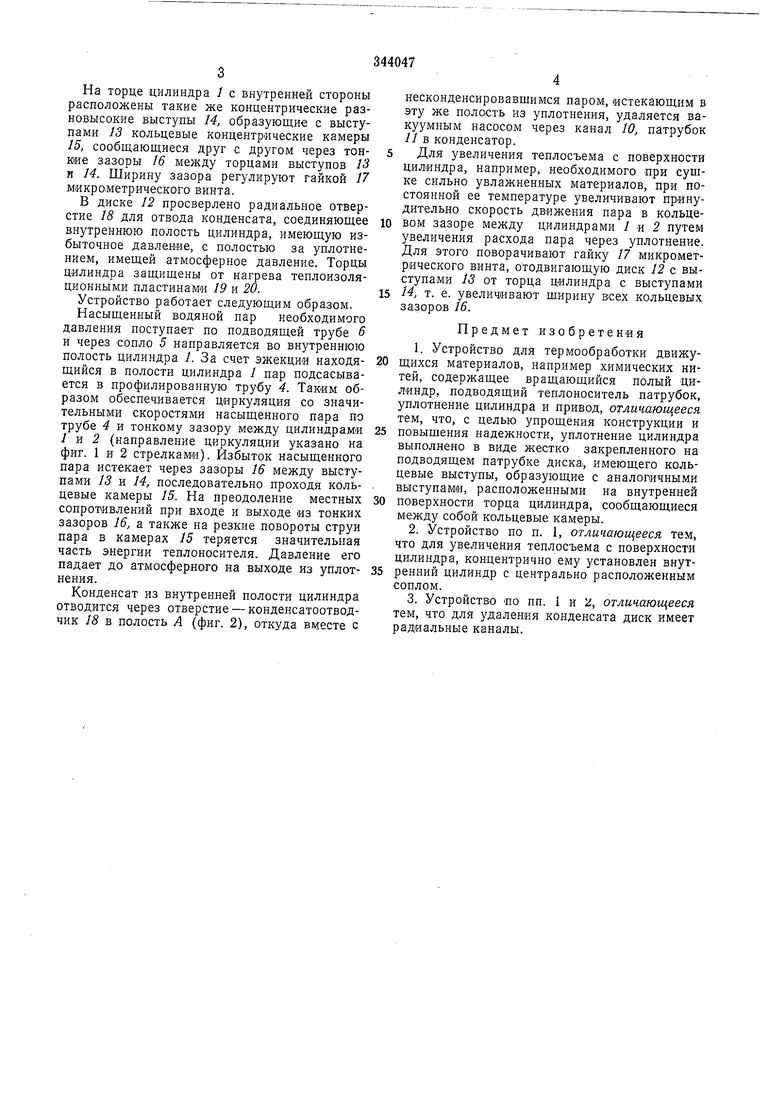

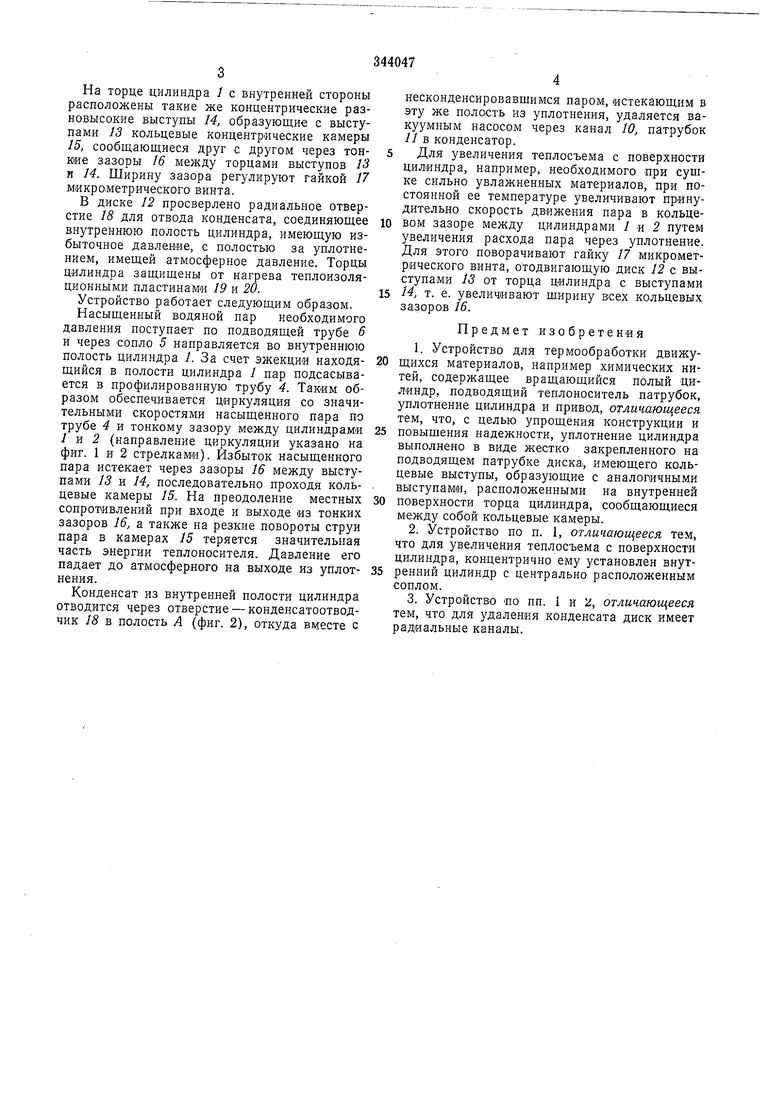

На фиг. 1 показано предлагаемое устройство, общий вид; на фиг. 2 изображено уплотнение цилиндра.

Устройство содержит цилиндр /, внутри которого соосно расположен цилиндр 2, скрепленный неподвижно с цилиндром связями 3По оси цилиндра 2 расположена профилированная труба 4, образующая с соплом 5 подводящей теплоноситель трубы 6 эжектор.

Цилиндр 1 вращается в подшипниках 7.

Одна из опор подшипников выполнена в виде

трубы 8, внутри которой проходит труба 6

для подвода теплоносителя во внутреннюю

полость цилиндра.

Труба 6 сцентрирована с трубой 8 при помощи вставки 9, являющейся одновременно теплоизолятором. Вставка 9 имеет канал Ю для отвода пара и конденсата через патрубок

На торце цилиндра / с внутренней стороны расположены такие же концентрические разновысокие выступы 14, образующие с выступами 13 кольцевые концентрические камеры 15, сообщающиеся друг с другом через тонкие зазоры 16 между торцами выступов 13 и 14. Ширину зазора регулируют гайкой 17 мйкро-метрического винта.

В диске 12 просверлено радиальное отверстие 18 для отвода конденсата, соединяющее внутреннюю полость цилиндра, имеющую избыточное давление, с полостью за уплотнением, имещей атмосферное давление. Торцы цилиндра защищены от нагрева теплоизоляционными пластинами 19 и 20.

Устройство работает следующим образом.

Насыщенный водяной пар необходимого давления поступает по подводящей трубе 6 и через сопло 5 направляется во внутреннюю полость цилиндра /. За счет эжекции находящийся в полости цилиндра / пар подсасывается в профилированную трубу 4. Таким образом обеспечивается циркуляция со значительными скоростями насыщенного пара по трубе 4 и тонкому зазору между цилиндрами 1 и 2 (направление циркуляции указано на фиг. 1 и 2 стрелками). Избыток насыщенного пара истекает через зазоры J6 между выступами 13 и 4, последовательно проходя кольцевые камеры 15. На преодоление местных сопрот1ивлений при входе и выходе из тонких зазоров 16, а также на резкие повороты струи пара в камерах 15 теряется значительная часть энергии теплоносителя. Давление его падает до атмосферного на выходе из уплотнения.

Конденсат из внутренней полости цилиндра отводится через отверстие - конденсатоотводчик 18 в полость А (фиг. 2), откуда вместе с

несконденсировавщимся паром, истекающим в эту же полость из уплотнения, удаляется вакуумным насосом через канал 10, патрубок 11 в конденсатор.

5 Для увеличения теплосъема с поверхности цилиндра, например, необходимого при сушке сильно увлажненных материалов, при постоянной ее температуре увеличивают принудительно скорость движения пара в кольцевом зазоре между цилиндрами / и 2 путем увеличения расхода пара через уплотнение. Для этого поворачивают гайку 17 микрометрического винта, отодвигающую диск 12 с выступами 13 от торца цилиндра с выступами

5 14, т. е. увеличивают щирину всех кольцевых зазоров 16.

Предмет изобретения

1.Устройство для термообработки движу0 щихся материалов, например химических нитей, содержащее вращающийся полый цилиндр, подводящий теплоноситель патрубок, уплотнение цилиндра и привод, отличающееся тем, что, с целью упрощения конструкции и

5 повышения надежности, уплотнение цилиндра выполнено в виде жестко закрепленного на подводящем патрубке диска-, имеющего кольцевые выступы, образующие с аналогачными выступами, расположенными на внутренней

0 поверхности торца цилиндра, сообщающиеся между собой кольцевые камеры.

2.Устройство по п. 1, отличающееся тем, что для увеличения теплосъема с поверхности цилиндра, концентрично ему установлен внутренний цилиндр с центрально расположенным соплом.

3.Устройство ПО пп. I и /, отличающееся тем, что для удаления конденсата диск имеет радиальные каналы.

Т7

W Ш

Фиг

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ДЛЯ НЕПРЕРЫВНОЙ ОБРАБОТКИ ПОД ДАВЛЕНИЕМ ТЕКСТИЛЬНОГО МАТЕРИАЛА | 1972 |

|

SU323480A1 |

| ВИХРЕВОЙ ТЕПЛООБМЕННЫЙ СЕПАРАТОР ДЛЯ ОЧИСТКИ ГАЗА ОТ ПАРОВ ПРИМЕСЕЙ | 2009 |

|

RU2396129C1 |

| ТРУБЧАТАЯ ВРАЩАЮЩАЯСЯ ПЕЧЬ ДЛЯ ОБЖИГА УГЛЕКИСЛОГО МАГНИЯ И ДРУГИХ МАТЕРИАЛОВ | 1968 |

|

SU213264A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ОТРАБОТАННОГО ГАЗА ИЗ ФЕРМЕНТЕРА | 1992 |

|

RU2032732C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЦИСТЕРН | 1993 |

|

RU2036123C1 |

| КОНТАКТНО-ВИХРЕВОЙ АППАРАТ | 2006 |

|

RU2332628C1 |

| КОНДЕНСАТООТВОДЧИК | 1991 |

|

RU2011918C1 |

| КОНДЕНСАЦИОННЫЙ ВОДОГРЕЙНЫЙ КОТЕЛ | 2012 |

|

RU2495335C1 |

| РЕКТИФИКАЦИОННАЯ ДИАБАТИЧЕСКАЯ КОЛОННА | 2021 |

|

RU2767419C1 |

| ГРАДИЕНТНЫЙ ТЕРМОЭЛЕМЕНТвС-ЕСОгОЭН.АЯ1МТ^?!Та-Га::'!"ГСН1^ЕНь | 1972 |

|

SU350884A1 |

(Риг 2

Авторы

Даты

1972-01-01—Публикация