Известны устройства трубчатых вращающихся печей, предназначенных для обжига руд и других материалов, в процессе которого в печь необходимо подавать газообразные реагенты. Обычно, такие реагенты вводят в печь вместе с теплоносителем - топочными газами, которые при этом проходят над слоем обрабатываемого материала и не имеют с ним достаточной поверхности контакта. Это приводит к неполному использованию реагентов и, следовательно, к повышенному их расходу. Основной же недостаток заключается в том, что в этих условиях невозмолсно точно установить строго определенную степень использования реагента и поэтому нельзя точно определить надлежащую дозировку его подачи в печь.

Отличительная особенность предложенной трубчатой печи для обжига материалов состоит в том, что к внутренней стенке муфеля прикреплены горизонтально расположенные и взаимно параллельные трубки с соплал1И, направленными радиально к оси печи; в загрузочной воронке смонтирован дезагрегатор шихты, выполненный в виде полого, горизонтально расположенного перфорированного цилиндра с установленной в нем на приводном валу дисковой щеткой; к внутренней стенке муфеля приварены ребра в виде л-образных выстунов. При такой конструкции печи повышается ее производительность, уменьшается нылеобразование и улучшается качество обожженного продукта.

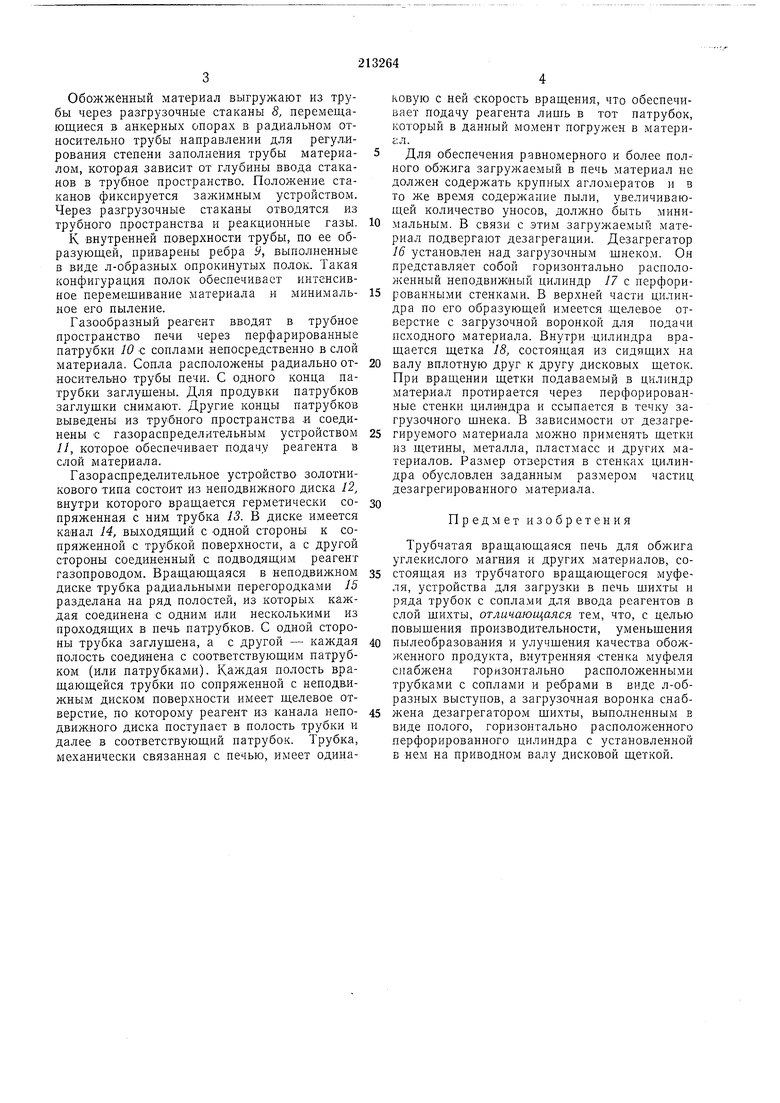

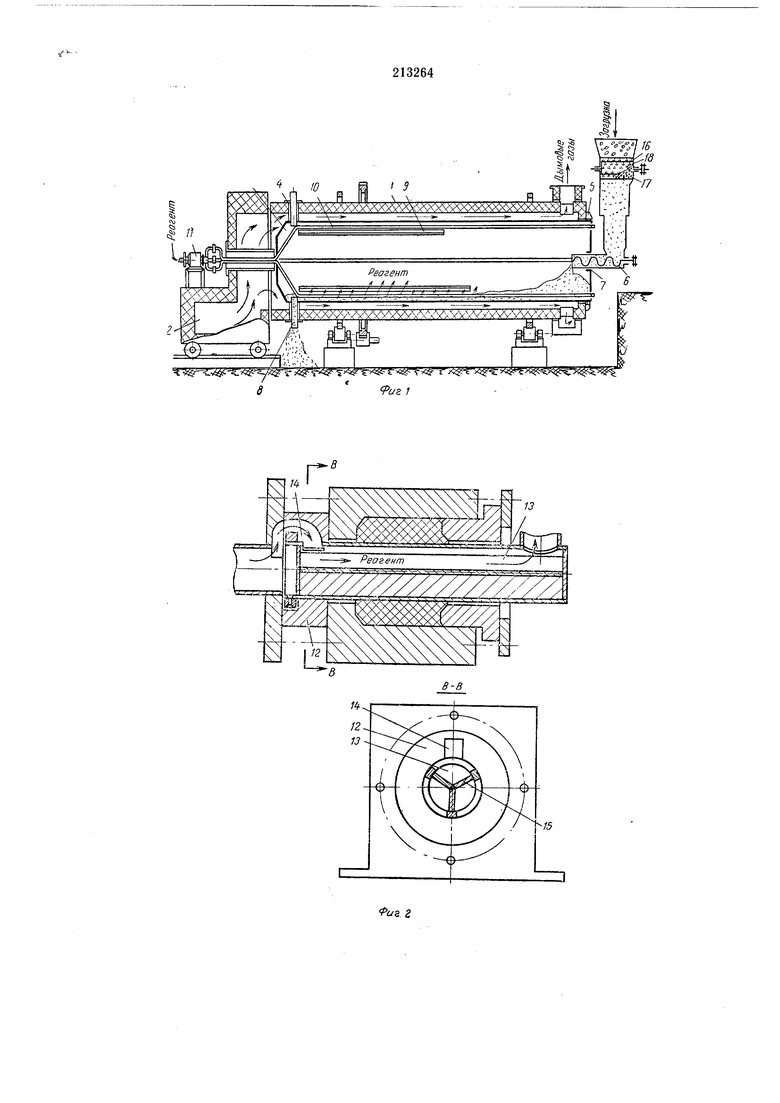

Па фиг. 1 показана описываемая печь в разрезе; на фиг. 2 - газораспределительное устройство в разрезе.

Печь представляет собой вращающийся металлический футерованный изнутри барабан 1, оборудованный выносной неподвижной топкой 2.

Внутри барабана соосно с ним расположена металлическая труба 3, имеющая с обоих концов торцовые стенки и опирающаяся на радиальные цилиндрические опоры 4, закрепленные

на стенках барабана. Труба с одного конца жестко прикреплена к анкерным опорам, но остальным опорам она свободно скользит при температурном удлинении. Все опоры имеют компенсаторы 5 радиального температурного

расширения трубы.

Между футеровкой барабана и трубой имеется кольцевого сечения пространство, но которому проходят топочные газы. Дезагрегированный материал загружают в

трубу щнеком 6, входящим разгрузочным концом в трубное пространство через торцовую стенку по оси трубы. Подсос атмосферного воздуха через щель между шнеком и торцовой стенкой предотвращает кольцевое уплотниОбожженный материал выгружают из трубы через разгрузочные стаканы 8, перемещающиеся в анкерных опорах в радиальном относительно трубы направлении для регулирования степени заполнения трубы материалом, которая зависит от глубины ввода стаканов в трубное пространство. Положение стаканов фиксируется зажимным устройством. Через разгрузочные стаканы отводятся из трубного пространства и реакционные газы.

К внутренней поверхности трубы, по ее образующей, нриварены ребра 9, выполненные в виде л-образ«ых опрокинутых полок. Такая конфигурация полок обеспечивает интенсивное перемещивание материала и минимальное его пыление.

Газообразный реагент вводят в трубное пространство печи через перфарированные патрубки 10 -с соплами непосредственно в слой материала. Сопла расположены радиально относительно трубы печи. С одного конца патрубки заглушены. Для продувки патрубков заглущки снимают. Другие концы патрубков выведены из трубного пространства .и соединены с газораспределительным устройством 11, которое обеспечивает подачу реагента в слой материала.

Газораспределительное устройство золотникового типа состоит из неподвижного диска 12, внутри которого вращается герметически сопряженная с ним трубка 13. В диске имеется канал 14, выходящий с одной стороны к сопряженной с трубкой поверхности, а с другой стороны соединенный с подводящим реагент газопроводом. Вращающаяся в неподвижном диске трубка радиальными перегородками 15 разделана на ряд полостей, из которых каждая соединена с одним или несколькими из проходящих в печь патрубков. С одной стороны трубка заглущена, а с другой - каждая полость соединена с соответствующим патрубком (или патрубками). Каждая нолость вращающейся трубки но сопряженной с неподвижным диском поверхности имеет щелевое отверстие, но которому реагент из канала неподвижного диска поступает в полость трубки и далее в соответствующий патрубок. Трубка, механически связанная с печью, имеет одинаковую с ней скорость вращения, что обеспечивает подачу реагента лищь в тот патрубок, который в данный момент погружен в материал.

5 Для обеспечения равномерного и более полного обжлга загружаемый в печь материал не должен содержать крупных агломератов и в то же время содержание пыли, увеличивающей количество уносов, должно быть минимальным. В связи с этим загружаемый материал подвергают дезагрегации. Дезагрегатор 16 установлен над загрузочным шнеком. Он представляет собой горизонтально расположенный неподвижный цилиндр 17 с перфорированными стенками. В верхней части цилиндра по его образующей имеется щелевое отверстие с загрузочной воронкой для подачи исходного материала. Внутри Цилиндра вращается щетка 18, состоящая из сндящих на

0 валу вплотную друг к другу дисковых щеток. При вращении щетки подаваемый в цилиндр материал протирается через перфорированные стенки цилиндра и ссыпается в течку загрузочного шнека. В зависимости от дезагрегируемого материала можно применять щетки из щетины, металла, пластмасс и других материалов. Размер отверстия в стенках цилиндра обусловлен заданным размеро.м частиц дезагрегированного материала.

Предмет изобретения

Трубчатая вращающаяся нечь для обжига углекислого магния и других материалов, состоящая из трубчатого вращающегося муфеля, устройства для загрузки в печь шихты и ряда трубок с соплами для ввода реагентов в слой шихты, отличающаяся тем, что, с целью повыщения производительности, уменьщения

0 пылеобразования и улучщения качества о-божженного продукта, внутренняя стенка муфеля снабл1ена горизонтально расположенными трубками с соплами и ребрами в виде л-образных выступов, а загрузочная воронка снабл ена дезагрегатором щихты, выполненным в виде полого, горизонтально расположенного перфорированного цилиндра с установленной в нем на нриводном валу дисковой щеткой.

rxsgJ-s: д 9иг

; i j sjf5rjssgSi g

| название | год | авторы | номер документа |

|---|---|---|---|

| БИОТЕРМИЧЕСКИЙ БАРАБАН | 1973 |

|

SU363523A1 |

| МУФЕЛЬНАЯ ВРАЩАЮЩАЯСЯ ПЕЧЬ | 1973 |

|

SU395691A1 |

| Муфельная печь | 1979 |

|

SU796629A1 |

| Вращающаяся муфельная печь для обжига ртутных руд и ртутьсодержащих материалов | 1968 |

|

SU302028A1 |

| МУФЕЛЬНАЯ ВРАЩАЮЩАЯСЯ ПЕЧЬ | 1973 |

|

SU382898A1 |

| Барабанный холодильник | 1980 |

|

SU949312A1 |

| Муфельная печь | 1976 |

|

SU628394A1 |

| Вращающаяся барабанная печь для обжига легких пористых заполнителей | 2020 |

|

RU2761323C1 |

| УСТРОЙСТВО для ЗАКАЛКИ ДЕТАЛЕЙ | 1970 |

|

SU272346A1 |

| ПЕЧЬ ДЛЯ ОБЖАРКИ ПИЩЕВЫХ ПРОДУКТОВ | 1992 |

|

RU2041700C1 |

Авторы

Даты

1968-01-01—Публикация