Изобретение относится и электронной технике.

Известен слосо-б изготовления автоэлектронных катодов лезвийного типа .путем вырубки из металлической ленты полосок или дисков, электролитического затачивания кромок этих заготовок до малой толщины и сборки заточенных катодов в пакет. Однако при таком спо.ообе трудно . осуществить точный контроль за технологией и обеспечить .воспроизводимость геометрии изготавливаемых като.до.в.

Цель изобретения - устранение этого недостатка, а также .повышение механической прочности катода.

Предлагаемый способ отличается от известного тем, что на плоскую подложку наносят последовательно рельефную пленку с отверстиями и -пленку катодного материала значительно меньшей толщины, удаляют пленку катодного материала с верхней поверхности релье:фа, а затем пленку рельефа. На пленку рельефа может наноситься несколько катодных пленок, а после удаления рельефа снимают только верхнюю часть всех слоев катодной пленки кроме одного.

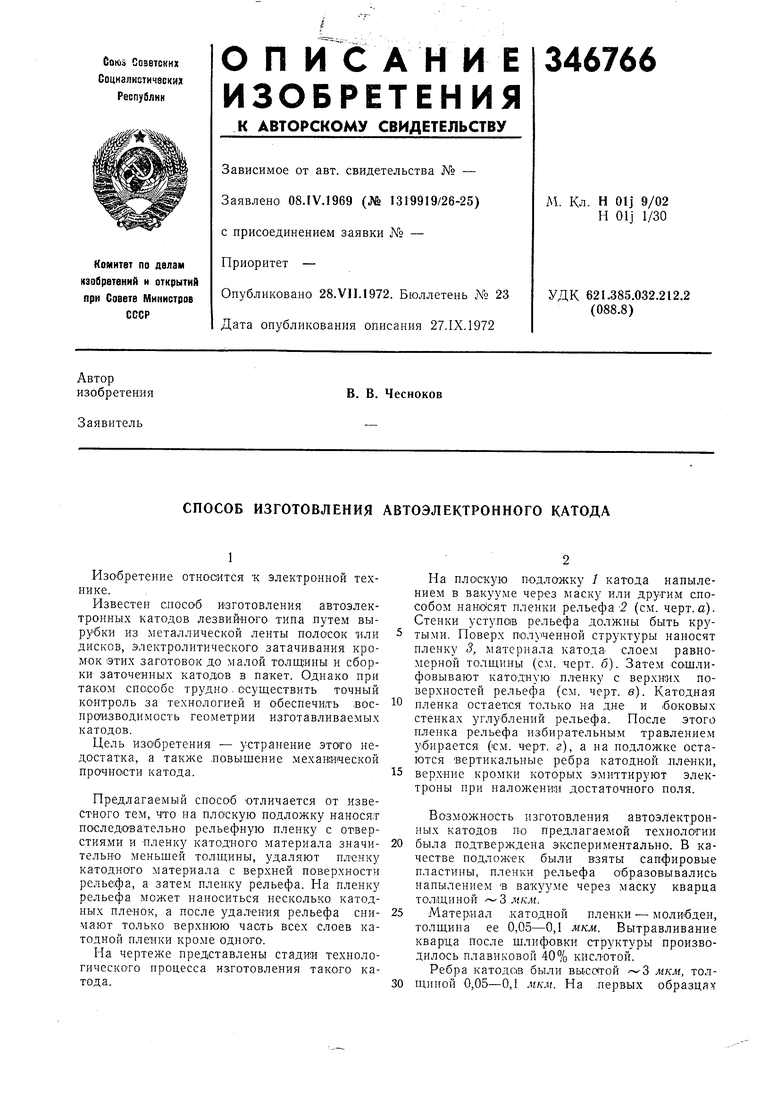

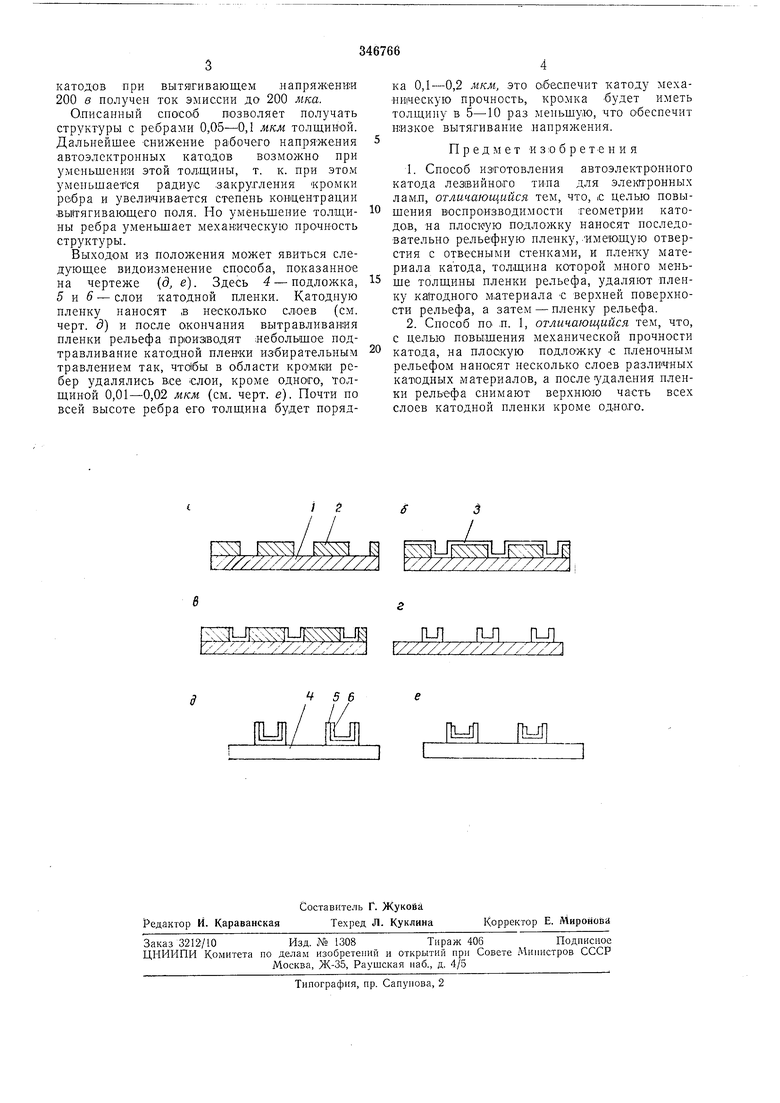

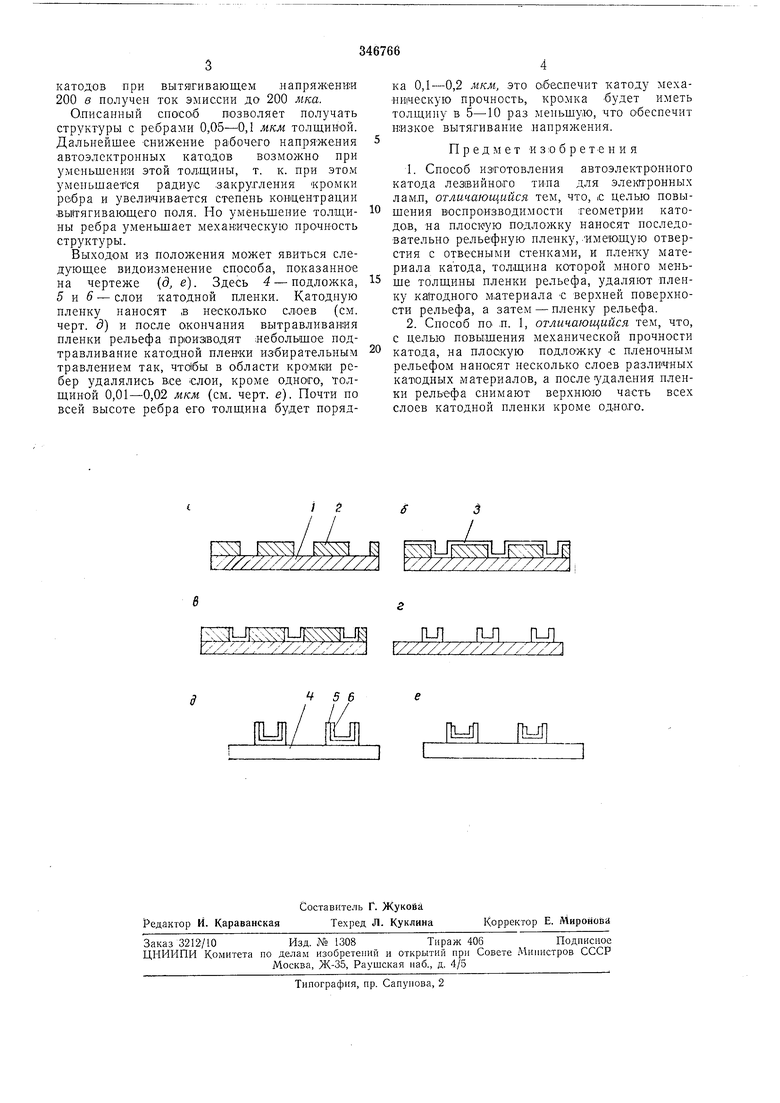

На плоскую подложку / катода напылением в ва.кууме через маску или другим способом наносят пленки рельефа-2 (см. черт. а). Стенки уступов рельефа должны быть крутыми. Поверх полученной структуры наносят пленку 3, материала катода слоем равномерной толщины (см. черт. б). Затем сошлифовывают катодную пленку с верхних поверхностей рельефа (см. черт. в). Катодная

пленка остается только на дне и боковых стенках углублений рельефа. После этого пленка рельефа избирательным травлением убирается (см. черт, г), а на нодложке остаются вертикальные ребра катодной .пленки,

верх-ние кромки которых эмиттируют электроны при наложении достаточного поля.

Возможность изготовления автоэлектронных катодов по предлагаемой технологии была подтверждена экспериментально. В качестве подлож-ек были взяты сапфировые пластины, пленки рельефа образовывались напылением в вакууме через маску кварца

толщиной МКЛ1.

Материал .катодной пленки - молиб.ден, толщина ее 0,05-0,1 мкм. Вытравливание кварца после шлифовки структуры производилось плавиковой 40% кислотой.

катодов при вытягивающем лапряжении 200 б получен ток эмиссии до 200 мка.

Олисанный СПОС0.6 позволяет получать структуры с ребрами 0,05-0,1 мкм толщийой. Дальнейшее снижение рабочего напряжеяин автоэлектронных катцдов возможно при уменьшении этой толщины, т. к. при этом уменьшается радиус закругления кромки ребра и увеличивается степень концентрации .вьктягивающего поля. Но уменьшение толщины ребра уменьшает механическую прочность структуры.

Выходом из положения может явиться следующее видоизменение способа, показанное на чертеже (д, е). Здесь 4 - подложка, 5 и 6 - слои катодной пленки. Катодную пленку наносят ,в несколько слоев (см. черт, д) и после окончания вытравливания пленки рельефа производят небольшое подтравливание катодной плееки избирательным травлением так, что1бы в области кро-мки ребер удалялись все слои, кроме одного, толщиной 0,01-0,02 мкм (см. черт. е). Почти по всей высоте ребра его толщина будет порядка 0,1-0,2 мкм, это о ббспечит катоду механическую прочность, кромка -будет иметь толщину в 5-10 раз меньщую, что о беспечит низкое вытягивание напряжения.

Предмет изобретения

1.Способ изготовления автоэлектронного катода лезвийного типа для элекггронных л а мл, отличающийся тем, что, с целью повыщения воспроизводимости геометрии катодов, на плоскую подложку наносят последовательно рельефную пленку, имеющую отверстия с отвесными стенками, и пленку материала катода, толщина которой много меньще толщины пленки рельефа, удаляют пленку катодного материала с верхней поверхности рельефа, а затем - пленку рельефа.

2.Способ по л. 1, отличающийся тем, что, с целью повышения механической прочности

катода, на плоскую подложку с пленочным рельефом наносят несколько слоев различных катодных материалов, а после удаления пленки рельефа снимают верхнюю часть всех слоев катодной пленки кроме одного.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АВТОЭМИССИОННОГО КАТОДА ЛЕЗВИЙНОГО ТИПА | 2022 |

|

RU2806270C1 |

| ИСТОЧНИК ЭЛЕКТРОНОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2089001C1 |

| ИНДИКАТОР ИЗОБРАЖЕНИЯ | 1992 |

|

RU2022393C1 |

| АВТОЭЛЕКТРОННЫЙ КАТОД | 1972 |

|

SU339986A1 |

| О П И с А Н и Ё ИЗОБРЕТЕНИЯ | 1973 |

|

SU376826A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИСТЕМ ДИСПЛЕЯ С ПЛОСКИМ ЭКРАНОМ И КОМПОНЕНТОВ | 1994 |

|

RU2141698C1 |

| АВТОЭЛЕКТРОННЫЙ КАТОД | 1973 |

|

SU374677A1 |

| Способ изготовления катодного узла микротриода с трубчатым катодом из нанокристаллической алмазной пленки (варианты) | 2022 |

|

RU2794423C1 |

| КАТОДОЛЮМИНЕСЦЕНТНЫЙ ЭКРАН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2152662C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОПРЕОБРАЗОВАТЕЛЯ СО ВСТРОЕННЫМ ДИОДОМ | 2012 |

|

RU2515420C2 |

/ 2

.,)/,, J У////////уУ////Л ,77/7//

/.У//7/У//А

ML

Даты

1972-01-01—Публикация