Изобретение относится к способам регенерации резины, широко применяемым в промышленности.

Известен способ регенерации резины путем деструкции с применением нелетучих или малолетучих агентов набухания - мягчителей. Существующие мягчители имеют либо недостаточную сырьевую базу и высокую стоимость, либо характеризуются неоднородностью состава и недостаточной эффективностью.

С целью расширения сырьевой базы и ассортимента применяемых мягчителей предлагают в качестве последнего применять продукты термической полимеризации пиролизной смолы или ее фракций. Пиролизная смола является побочным продуктом производства низкомолекулярных олефинов, имеет большую сырьевую базу и низкую себестоимость, содержит в своем составе реакционноспособные соединения.

В зависимости от характера исходной фракции, условий полимеризации и глубины отгонки незаполимеризованных фракций, продукты термической полимеризации имеют или вязкотекучее или твердое агрегатное состояние и могут выпускаться в виде кусков, гранул, чешуек или порошка.

исходной смолы пиролиза. Термополимеры из фракции, кипящей в пределах 125-200°С, содерл ат сополимеры индена, стирола, а-метилстирола и других алкилароматических углеводородов. Молекулярный вес полимера составляет 500-900, продукт хорошо растворяется в бензиновых фракциях. Элементарный состав, %: С 92,05; Н 7,82. Отношение углерода к водороду, характеризующее ароматизованностьпродукта,составляет

г атом

0,982 г-атом

Термополимеры из фракции смолы пиролиза, кипящей выше 170-200°С, содержат сополимеры конденсированных ароматических углеводородов с короткими алкильными цепями. Молекулярный вес продукта 400-600, полимер ограниченно растворяется в бензине (40-60%). Элементарный состав, %: С 91,8;

г атом

Н 7,5. Отношение составляет 1,022-

г атом Термополимеры из смолы пиролиза имеют

невысокую непредельность 10-40- - , что

определяет эффективные свойства продукта, как мягчителя.

стве позволяют снизить трудоемкость технологических процессов, улучшить качество регенерата.

В табл. 1 приводят физико-химические показатели продуктов термической полимеризации различных фракций смолы пиролиза, используемых в качестве мягчителя.

Таблица 1

Рецептура получения и показатели опытных образцов водо-нейтрального регенерата, изготовленных в полупроизводственных условиях

С применением данного термополимера приготовлены в полупроизводственных условиях образцы регенерата водонейтральным и термомеханическим методами.

Пример 1. Водонейтральный метод.

Фракционную каркасную резину от автопокрышек 750-20 или протекторную резину из каучука СК МС-ЗОАРКМ-15 в количестве 35 кг (помол 3,5 мм перемешивают на противне (вручную) с навесой испытуемого мягчителя (термополимеры применяются в виде тонкого порошка). Смесь загружают автоклав на 300 л, в который предварительно наливается вода в количестве 95 л. Для разрушения

остатков текстиля в воду добавляют уксусную кислоту в количестве 1,5% от веса резины. После предварительного набухания (1,5 час при 90-95°С) производят процесс девулканизации (7 час при 175-180°С).

Высушенный девулканизат обрабатывают до образования нрочной шкурки на 60 смесительных вальцах (в течение 4-6 мин) затем пропускается оо одному разу через бреккер и рифайнер-вальцы.

Дозировка мягчителей, характеристика обработки девулканизата на вальцах и ноказатели регенерата приведены в табл. 2. Представленные данные показывают, что при.мененне термополимера, как в индивидуальном виде, так н с добавлением мазута, позволяет получать качественный регенерат и отказаться от применения дефецитной, дорогой древеснопнрогенной смолы.

Пример 2. Термомеханический метод.

7 кг каркасной резиновой крошки (помол 1,5 мм) от автопокрышек 7,50-20- смешивают с мярчителем и активатором в смесителе при комнатной температуре в течение 15 мин. Смесь оставляется для набухания (1 сутки

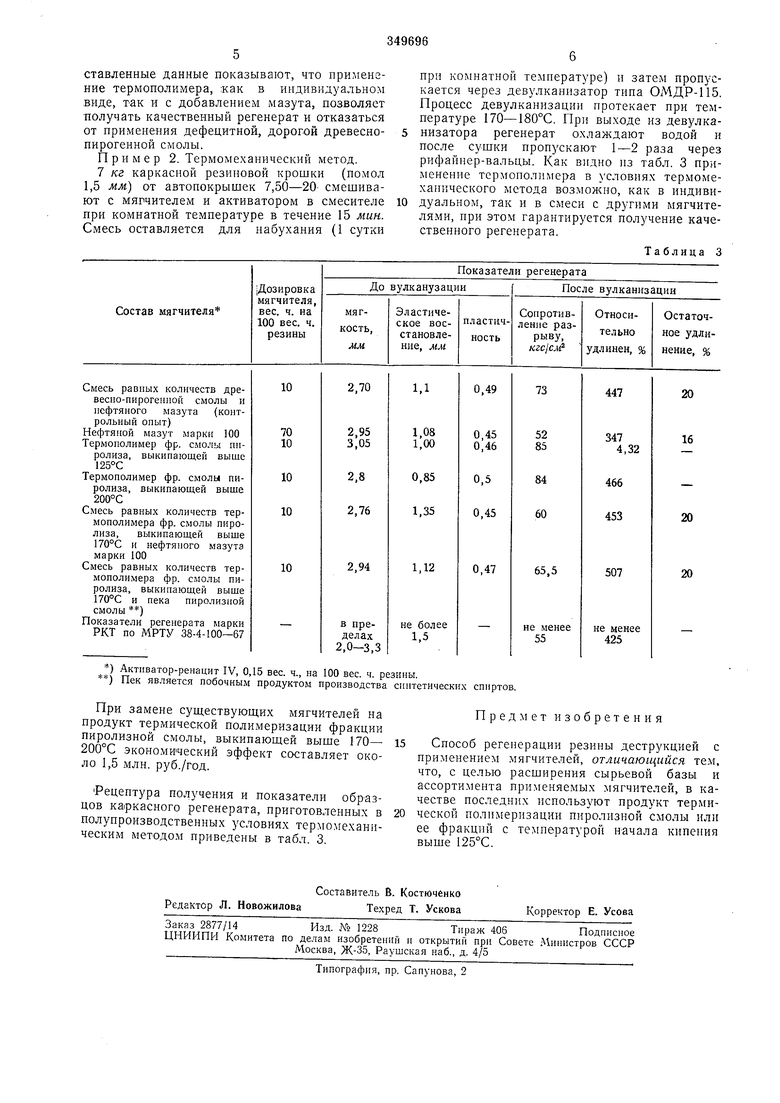

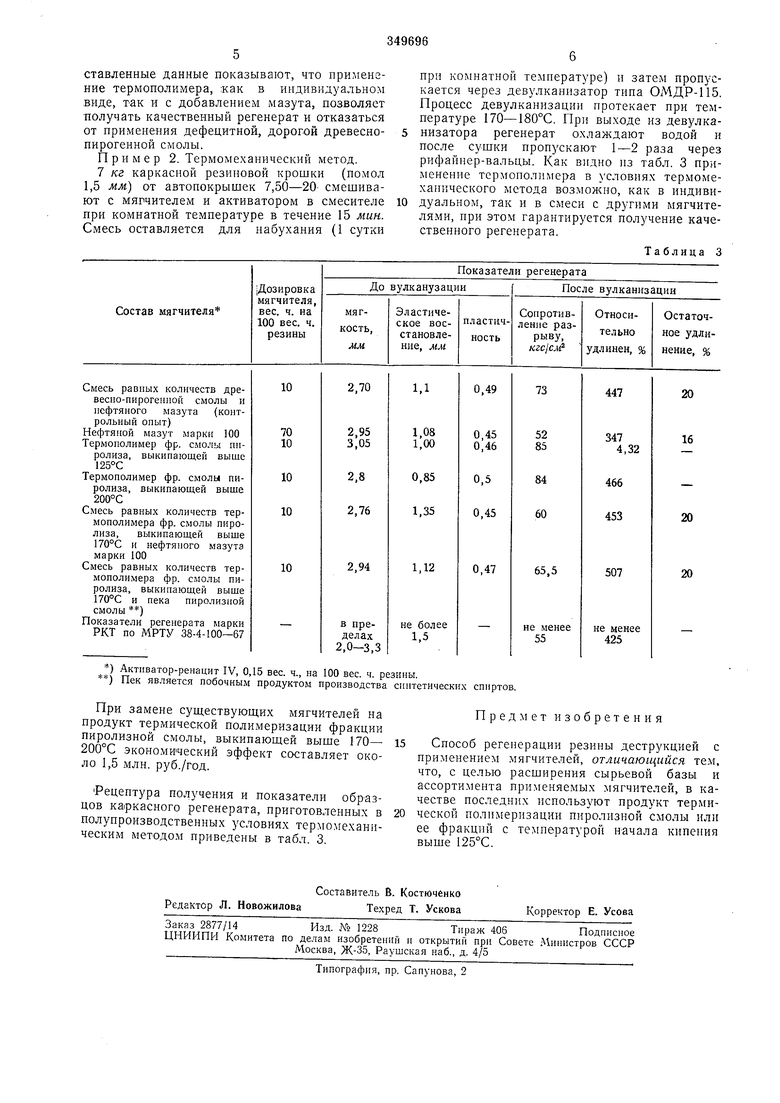

при комнатной температуре) и затем пропускается через девулканизатор типа ОМДР-115. Процесс девулканизации протекает при температуре 170-180°С. При выходе из девулканизатора регенерат охлаждают водой и после сушки пропускают 1-2 раза через рифайнер-вальцы. Как видно из табл. 3 применение термополимера в условиях термомеханического метода возможно, как в индивидуальном, так и в смеси с другими мягчителями, при этом гарантируется получение качественного регенерата.

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ РЕЗИНЫ | 1971 |

|

SU317664A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРОВЕЛЬНОГО ЭЛАСТИЧНОГО МАТЕРИАЛА | 1998 |

|

RU2145615C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РЕЗИН НА ОСНОВЕ ХЛОРОПРЕНОВОГО И БУТАДИЕННИТРИЛЬНОГО КАУЧУКОВ | 1971 |

|

SU424865A1 |

| ПАТЕЯТКО- ,р.!1ли1Ей[ЩЧЕС1{АЯ ^^ БИБЛИОТЕКА | 1970 |

|

SU283565A1 |

| Способ девулканизации амортизированной резины | 2021 |

|

RU2784811C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РЕЗИНЫ | 1972 |

|

SU412206A1 |

| СПОСОБ РЕГЕНЕРАЦИИ РЕЗИНОВОЙ КРОШКИ | 2012 |

|

RU2519476C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РЕЗИНЫ | 1992 |

|

RU2061710C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЯГЧИТЕЛЯ ДЛЯ РЕГЕНЕРАЦИИ РЕЗИН | 1966 |

|

SU214798A1 |

| Способ получения протекторного и каркасного регенерата | 1953 |

|

SU112472A1 |

Авторы

Даты

1972-01-01—Публикация