Известно устройство для изготовления отводов труб из термопластичных полимерных материалов путем контактной сварки патрубка с трубой, содержащее нагреватели для оплавления поверхности трубы и тор.цовой кромки патрубка, зажим и узел прижима.

Известное устройство не обеспечи;вает необходимой прочности сварного соединения.

Предложенное устройство отличается от известного тем, что оно снабжено головкой, выполненной в виде наружной и внутренней концентрично расположенных и неподвижных одна относительно другой гильз, рабочая торцовая поверхность которых соответственно имеет радиус округления на участке контакта гильзы с наружными поверхностями патрубка и трубы и острую кромку на участке контакта гильзы с внутренней и наружной поверхностями патрубка и трубы, угол наклона которой направлен в сторону наружной поверхности трубы, причем во внутренней гильзе размещены шарнирно укрепленные Z-образные сухари, нижняя торцовая поверхность которых у шарнирного соединения опирается на подпружиненное основание, а верхняя - взаимодействует с толкателем,, расположенным с возможностью возвратно-поступательного перемещения во фланце, укрепленном на верхнем торце наружной гильзы.

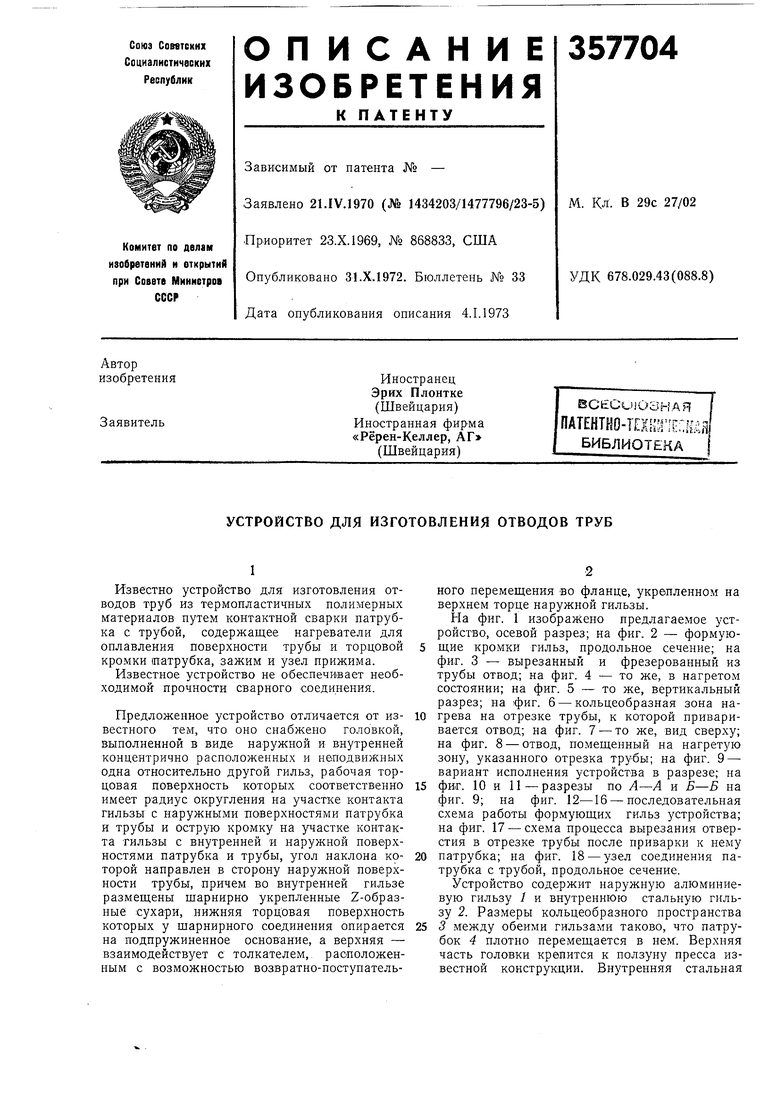

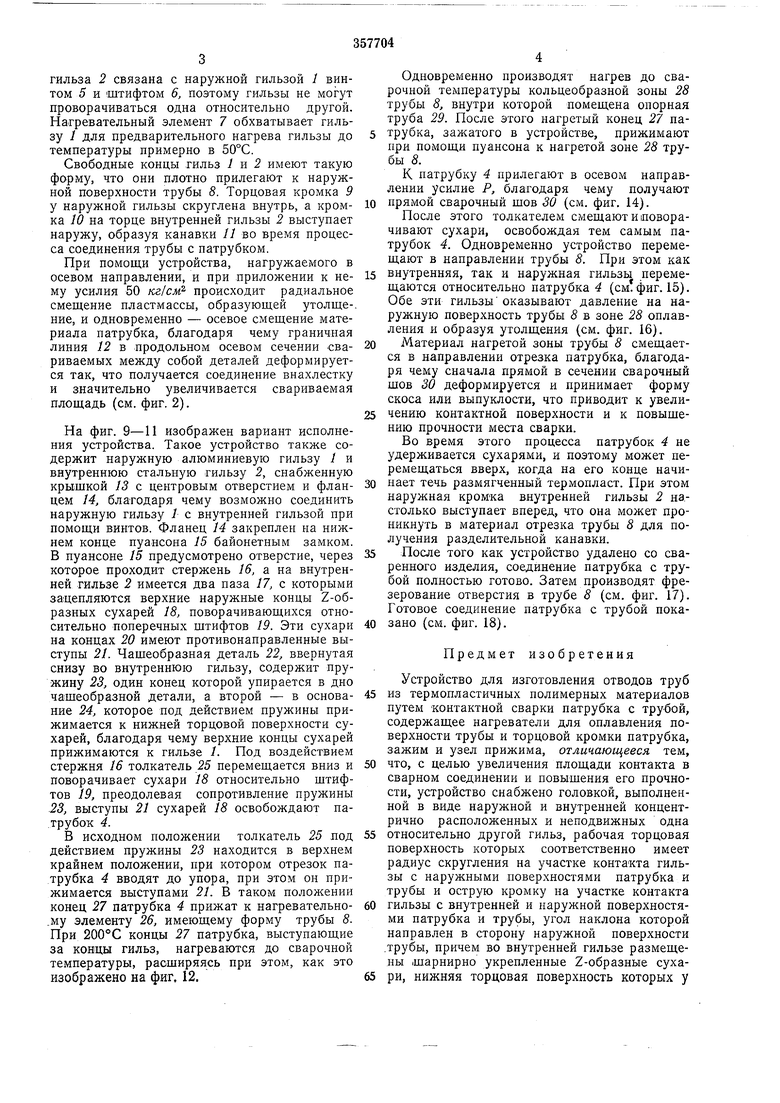

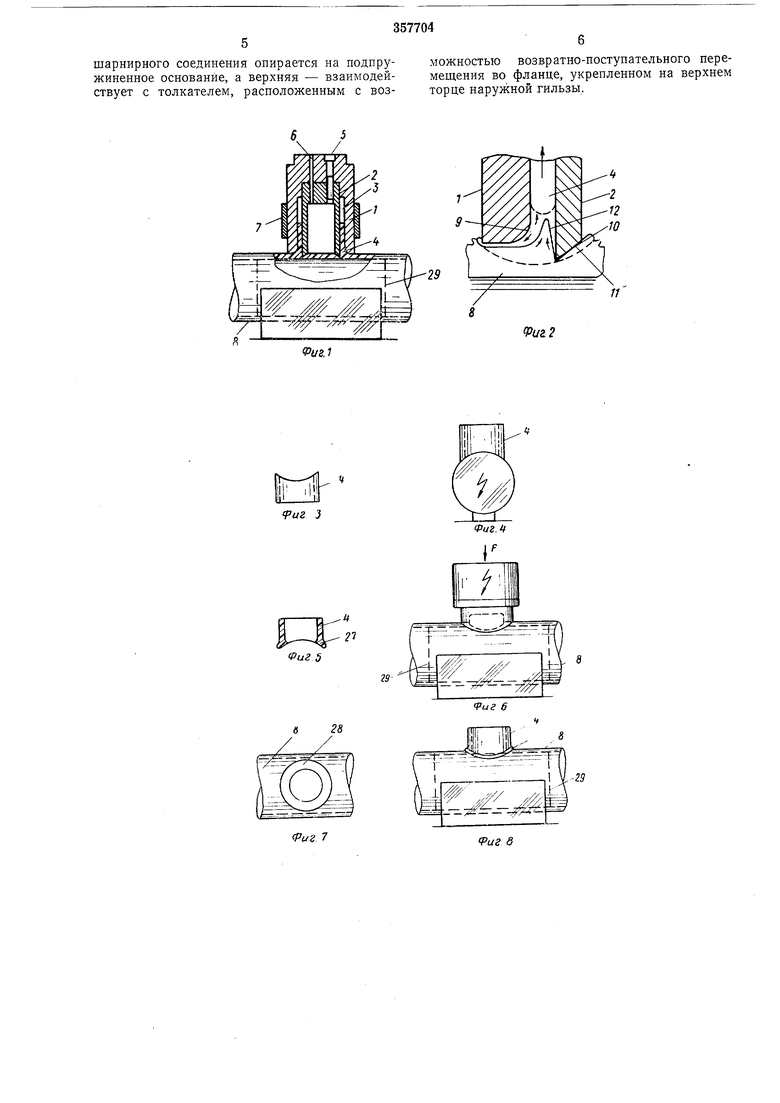

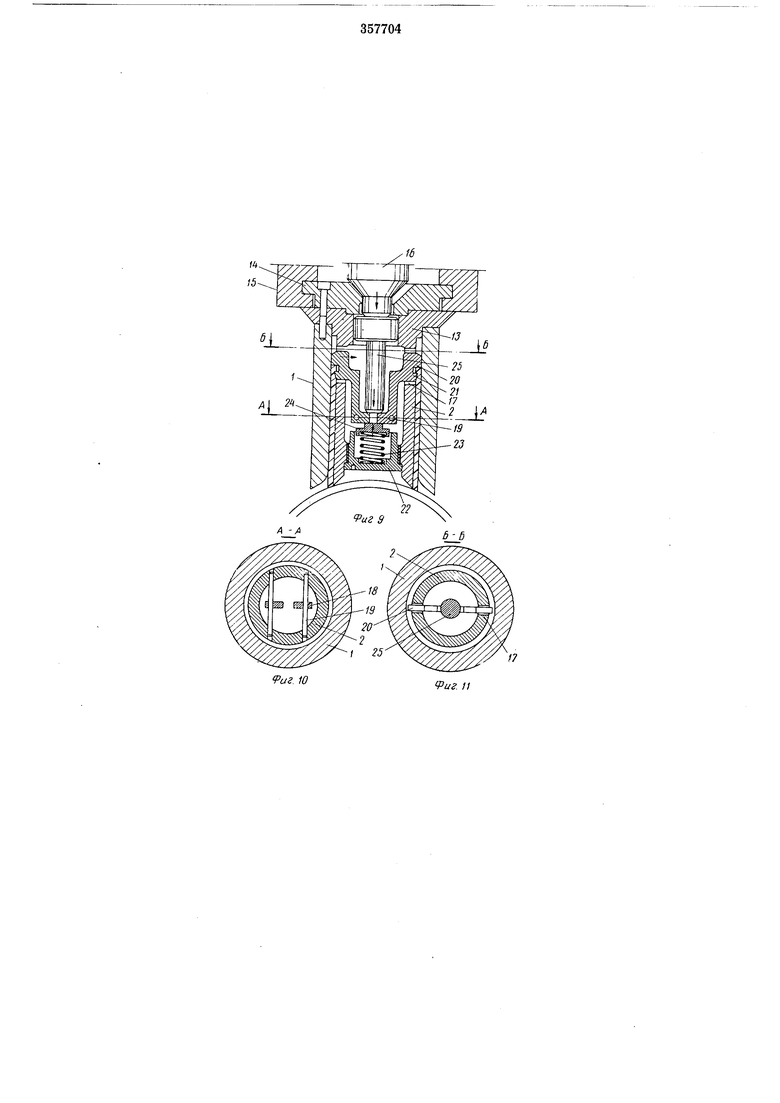

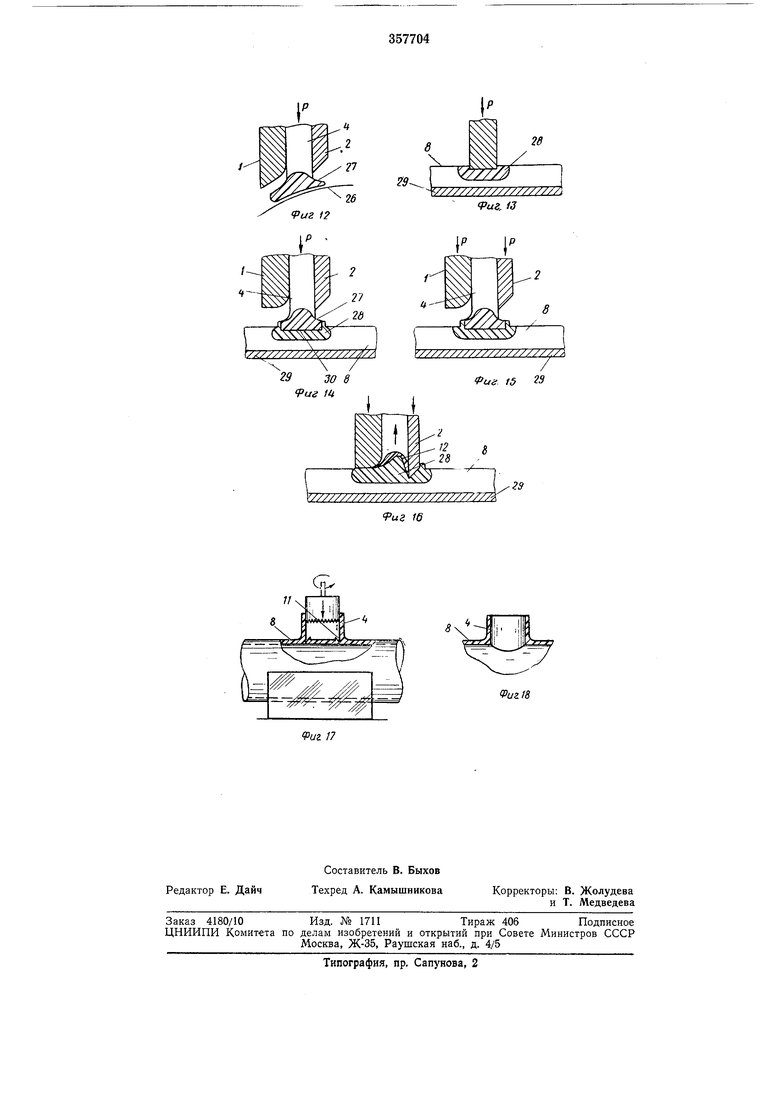

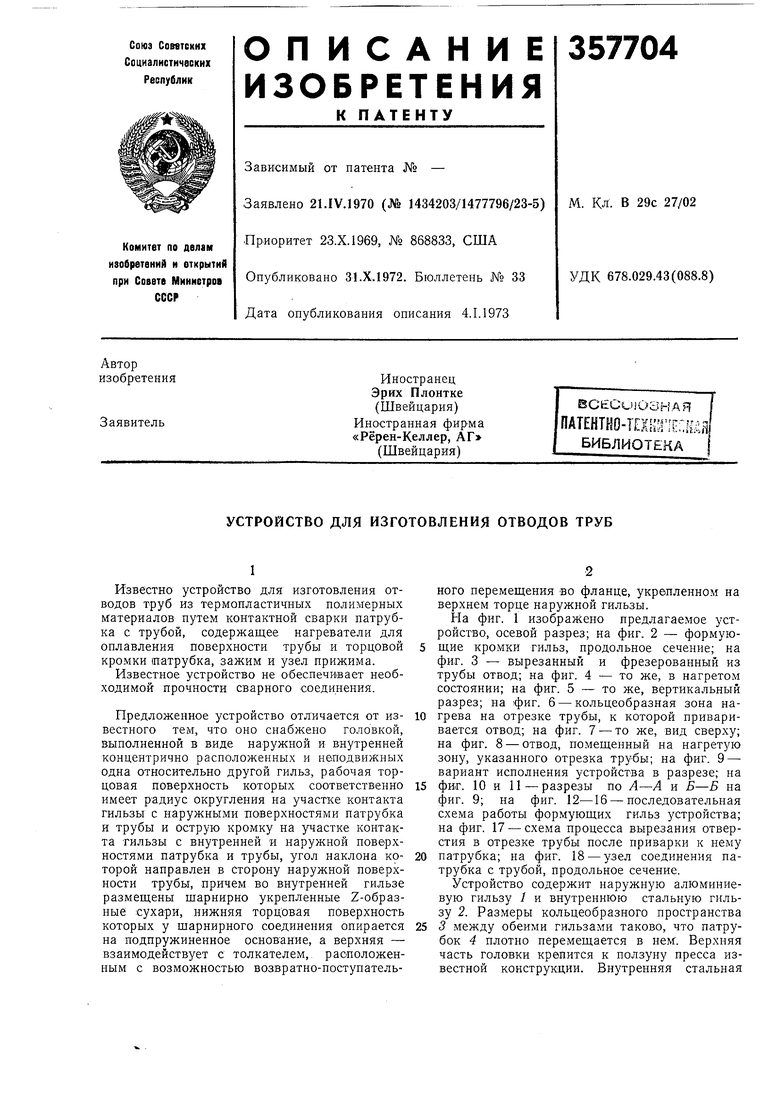

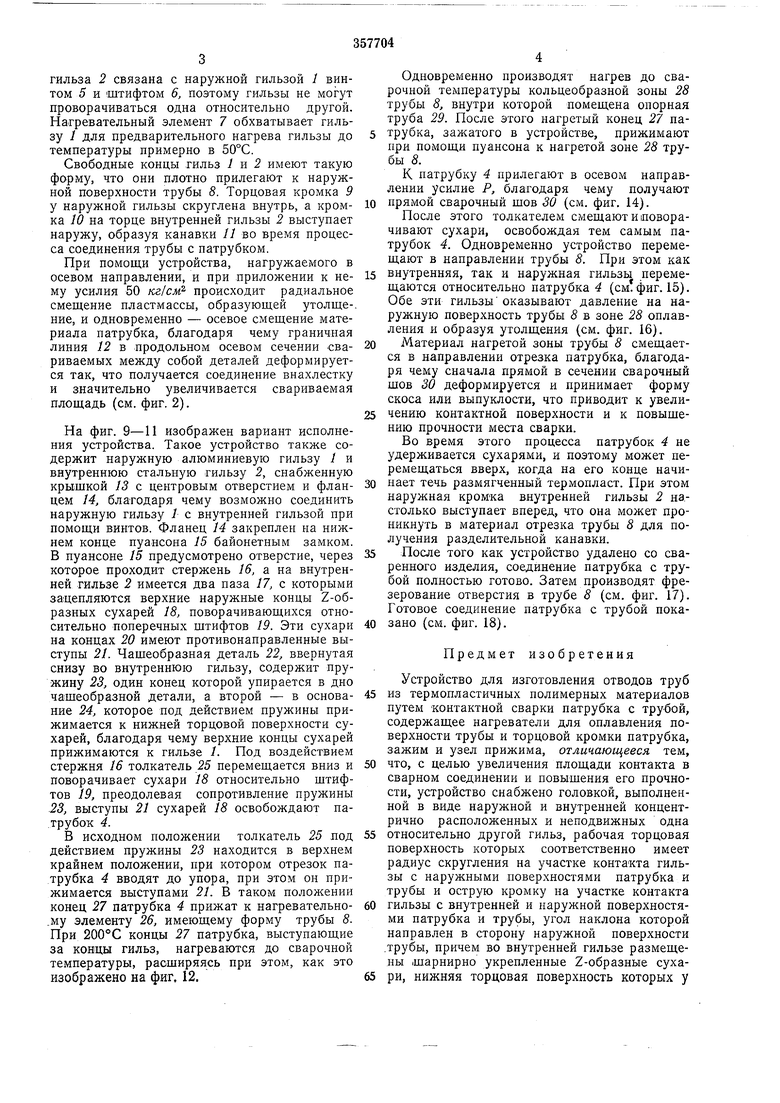

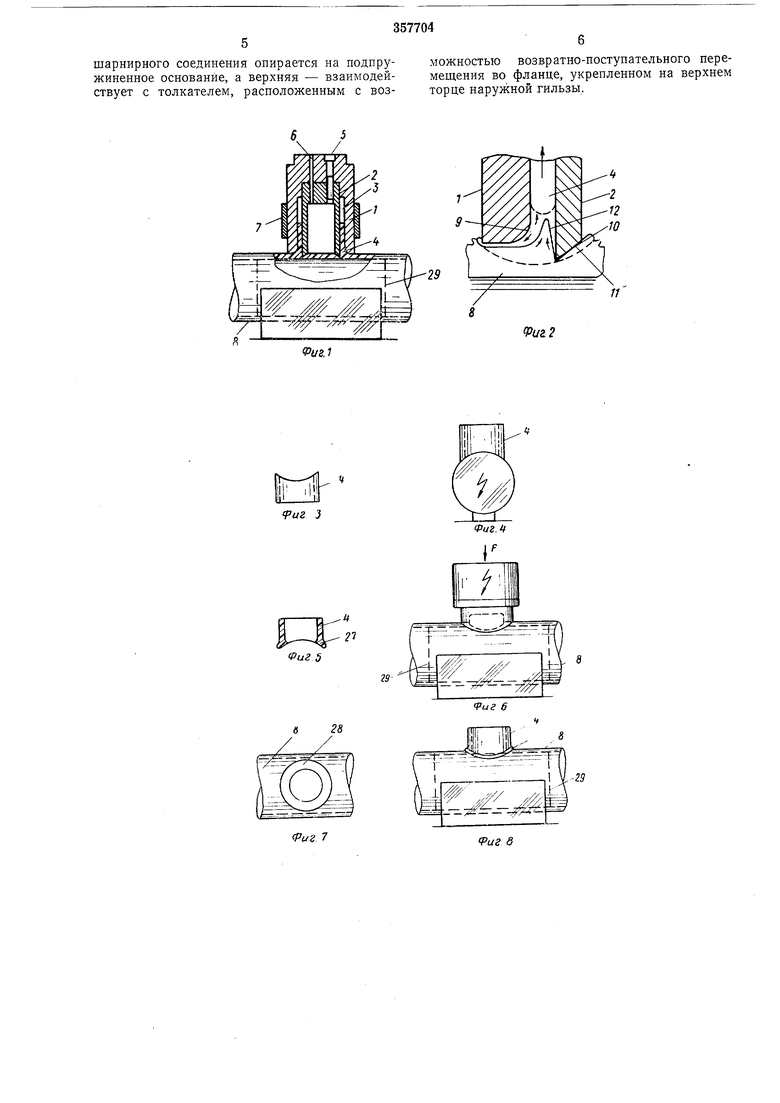

На фиг. 1 изображено предлагаемое устройство, осевой разрез; на фиг. 2 - формующие кромки гильз, продольное сечение; на фиг. 3 - вырезанный и фрезерованный из трубы отвод; на фиг. 4 - то же, в нагретом состоянии; на фиг. 5 - то же, вертикальный разрез; на фиг. 6 - кольцеобразная зона нагрева на отрезке трубы, к которой приваривается отвод; на фиг. 7 - то же, вид сверху; на фиг. 8 - отвод, помещенный на нагретую зону, указанного отрезка трубы; на фиг. 9 - вариант исполнения устройства в разрезе; на

фи.г. 10 и И - разрезы по Л-А и Б-Б на фиг. 9; на фиг. 12-16 - последовательная схема работы формующих гильз устройства; на фиг. 17 - схема процесса вырезания отверстия в отрезке трубы после приварки к нему

патрубка; на фиг. 18 - узел соединения патрубка с трубой, продольное сечение.

Устройство содержит наружную алюминиевую гильзу / и внутреннюю стальную гильзу 2. Размеры кольцеобразного пространства

3 между обеими гильзами таково, что патрубок 4 плотно перемещается в нем. Верхняя часть головки крепится к ползуну пресса известной конструкции. Внутренняя стальная

гильза 2 связана с наружной гильзой 1 винтом 5 и штифтом 6, поэтому гильзы не могут проворачиваться одна относительно другой. Нагревательный элем.ент 7 обхватывает гильзу / для предварительного нагрева гильзы до температуры примерно в 50°С.

Свободные концы гильз и 2 имеют такую форму, что они плотно прилегают к наружной поверхности трубы 8. Торцовая кромка 9 у наружной гильзы скруглена внутрь, а кромка 10 на торце внутренней гильзы 2 выступает наружу, образуя канавки 11 во время процесса соединения трубы с патрубком.

При помощи устройства, нагружаемого в осевом направлении, и при приложении к нему усилия 50 к,г1см происходит радиальное смещение пластмассы, образующей утолще-. ние, и одновременно - осевое смещение материала патрубка, благодаря чему граничная линия 12 в продольном осевом сечении свариваемых между собой деталей деформируется так, что получается соединение внахлестку и значительно увеличивается свариваемая площадь (см. фиг. 2).

На фиг. 9-И изображен вариант исполнения устройства. Такое устройство также содержит наружную алюминиевую гильзу / и внутреннюю стальную гильзу 2, снабженную крышкой 13 с центровым отверстием и фланцем 14, благодаря чему возможно соединить наружную гильзу 1 с внутренней гильзой при помощи винтов. Фланец 14 закреплен на нижнем конце пуансона 15 байонетным замком. В пуансоне 15 предусмотрено отверстие, через которое проходит стержень 16, а на внутренней гильзе 2 имеется два паза 17, с которыми зацепляются верхние наружные концы Z-образных сухарей 18, поворачивающихся относительно поперечных штифтов 19. Эти сухари на концах 20 имеют противонаправленные выступы 21. Чащеобразная деталь 22, ввернутая снизу во внутреннюю гильзу, содержит пружину 23, один конец которой упирается в дно чашеобразной детали, а второй - в основание 24, которое под действием пружины прижимается к нижней торцовой поверхности сухарей, благодаря чему верхние концы сухарей прижимаются к гильзе /. Под воздействием стержня 16 толкатель 25 перемещается вниз и поворачивает сухари 1В относительно штифтов 19, преодолевая сопротивление пружины 23, выступы 21 сухарей 18 освобождают патрубок 4.

В исходном положении толкатель 25 .под действием пружины 23 находится в верхнем крайнем положении, при котором отрезок патрубка 4 вводят до упора, при этом он прижимается выступами 21. В таком положении конец 27 патрубка 4 прижат к нагревательно.му элементу 26, имеющему форму трубы S. При 200°С концы 27 патрубка, выступающие за концы гильз, нагреваются до сварочной температуры, расширяясь при этом, как это изображено на фиг, 12.

Одновременно производят нагрев до сварочной температуры кольцеобразной зоны 28 трубы 8, внутри которой помещена опорная труба 29. После этого нагретый конец 27 патрубка, зажатого в устройстве, прижимают при помощи пуансона к нагретой зоне 28 трубы 8.

К патрубку 4 прилегают в осевом направлении усилие Р, благодаря чему получают

прямой сварочный шов 30 (см. фиг. 14).

После этого толкателем смещают и поворачивают сухари, освобождая тем самым патрубок 4. Одновременно устройство перемещают в направлении трубы 8. При этом как

внутренняя, так и наружная гильзы перемещаются относительно патрубка 4 (см фиг. 15). Обе эти гильзы оказывают давление на наружную поверхность трубы 8 в зоне 28 оплавления и образуя утолщения (см. фиг. 16).

Материал нагретой зоны трубы 8 смещается в направлении отрезка патрубка, благодаря чему сначала прямой в сечении сварочный шов 30 деформируется и принимает форму скоса или выпуклости, что приводит к увеличению контактной поверхности и к повышению прочности места сварки.

Во время этого процесса патрубок 4 не удерживается сухарями, и поэтому может перемещаться вверх, когда на его конце начинает течь размягченный термопласт. При этом наружная кромка внутренней гильзы 2 настолько выступает вперед, что она может проникнуть в материал отрезка трубы 8 для получения разделительной канавки.

После того как устройство удалено со сваренного изделия, соединение патрубка с трубой полностью готово. Затем производят фрезерование отверстия в трубе 8 (см. фиг. 17). Готовое соединение патрубка с трубой показано (см. фиг. 18).

Предмет изобретения

Устройство для изготовления отводов труб

из термопластичных полимерных материалов путем контактной сварки патрубка с трубой, содержащее нагреватели для оплавления поверхности трубы и торцовой кромки патрубка, зажим и узел прижима, отличающееся тем,

что, с целью увеличения площади контакта в сварном соединении и повышения его прочности, устройство снабжено головкой, выполненной в виде наружной и внутренней концентрично расположенных и неподвижных одна

относительно другой гильз, рабочая торцовая поверхность которых соответственно имеет радиус скругления на участке контакта гильзы с наружными поверхностями патрубка и трубы и острую кромку на участке контакта

гильзы с внутренней и наружной поверхностями патрубка и трубы, угол наклона которой направлен в сторону наружной поверхности .трубы, причем во внутренней гильзе размещены шарнирно укрепленные Z-образные суха5шарнирного соединения опирается на подпружиненное основание, а верхняя - взаимодействует с толкателем, расположенным с воз4 иг.2 6 можностью возвратно-поступательного перемещения во фланце, укрепленном на верхнем торце наружной гильзы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОСТОЙКИЙ ПАКЕР | 2002 |

|

RU2267003C2 |

| Способ формования армированной отбортовки | 1973 |

|

SU483272A1 |

| ТЕРМОСТОЙКИЙ ПАКЕР | 2010 |

|

RU2482263C2 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2011424C1 |

| Устройство для сварки труб из термопластов | 1985 |

|

SU1364491A1 |

| Испытательный стенд для формовки трубы из листа конечной длины | 1986 |

|

SU1391752A1 |

| УСТРОЙСТВО ГИДРОУДАРНОЕ | 2010 |

|

RU2446271C2 |

| Устройство для формования раструба с кольцевой канавкой в термопластичных трубах | 1985 |

|

SU1324861A1 |

| ОБЪЕМНЫЙ ДОЗАТОР ДЛЯ ВЯЗКИХ МАСС | 2005 |

|

RU2302115C1 |

| УСТРОЙСТВО ДЛЯ ПОДВЕСКИ И ГЕРМЕТИЗАЦИИ ПОТАЙНОЙ ОБСАДНОЙ КОЛОННЫ | 2015 |

|

RU2584258C1 |

риг 3

Фиг 5

23

29

Риг 16

VuilS

Даты

1972-01-01—Публикация