Изобретрние относится к обработке металлов давлением и исследованию процесса формовки прямошовных электросварньгх труб из листа конеч- тюй. длины.

Цель изобретения - расширение тех нолог ических возможностей стенда и повьш1ение эффективности и качества проводимых исследований в области формовки прямошовных труб из листа конечной длины,

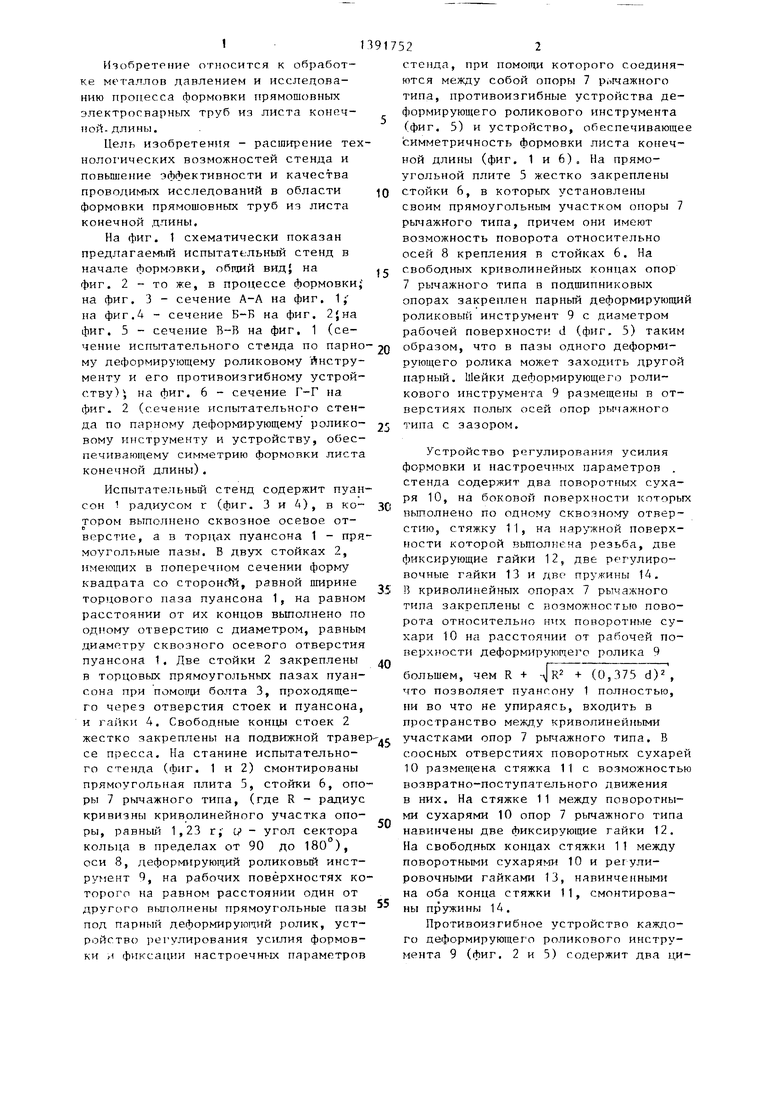

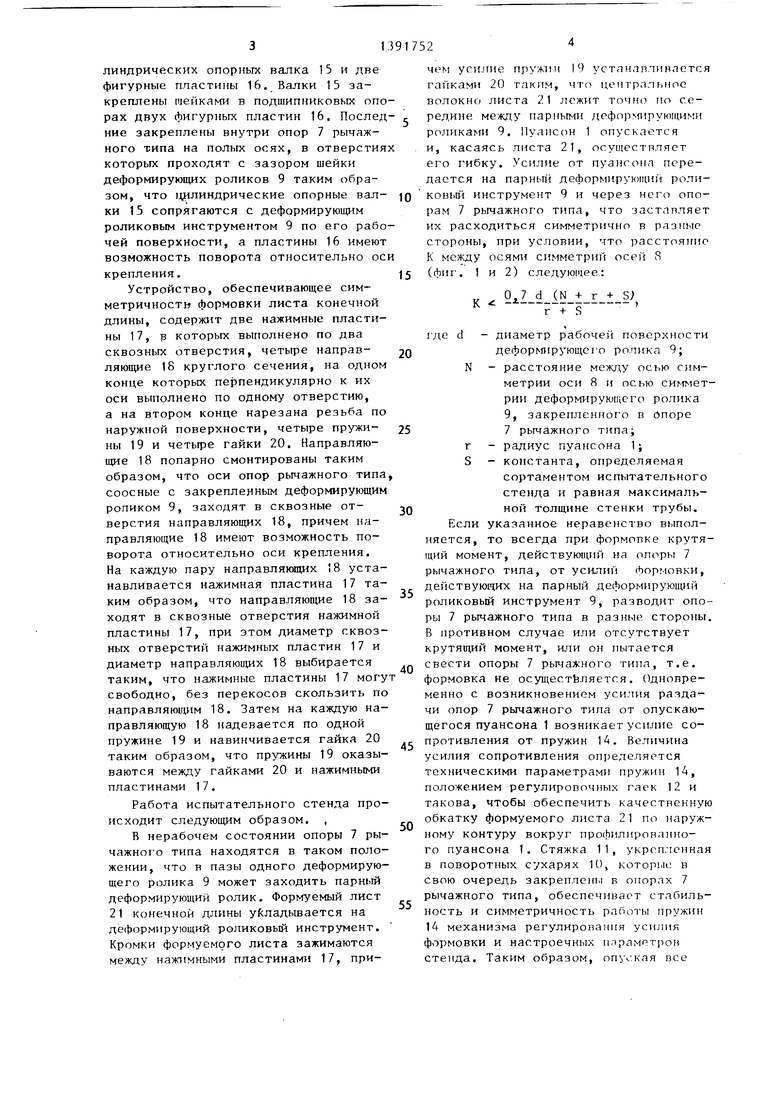

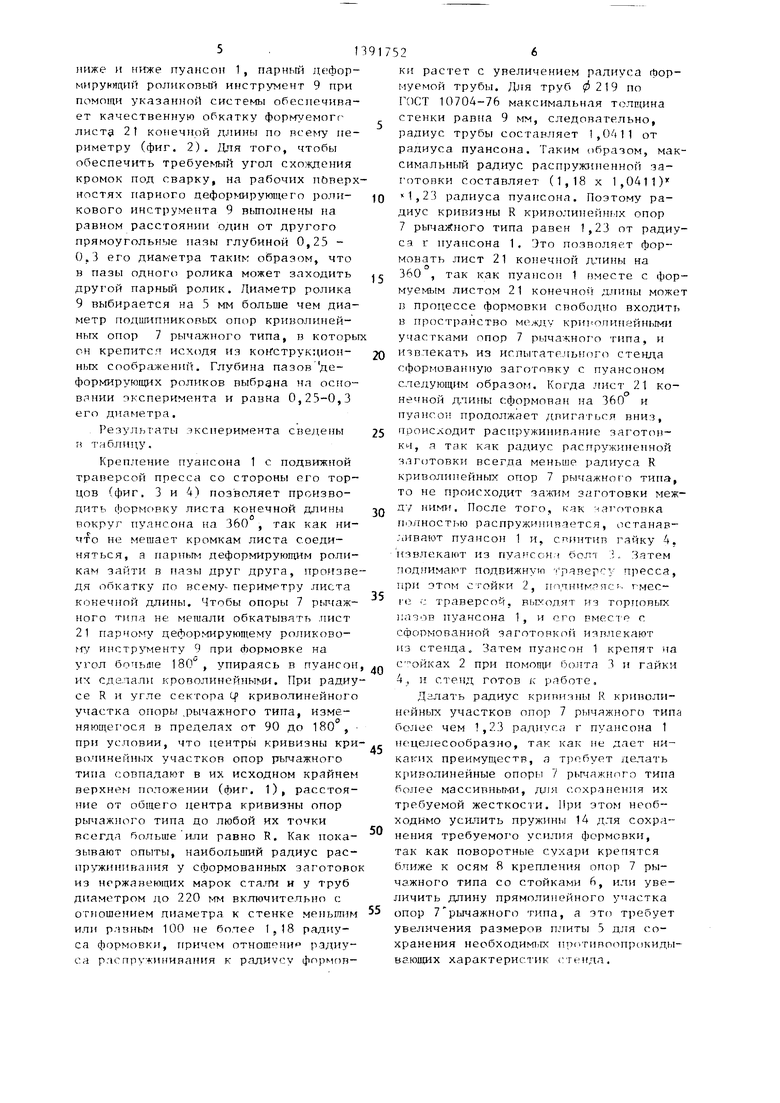

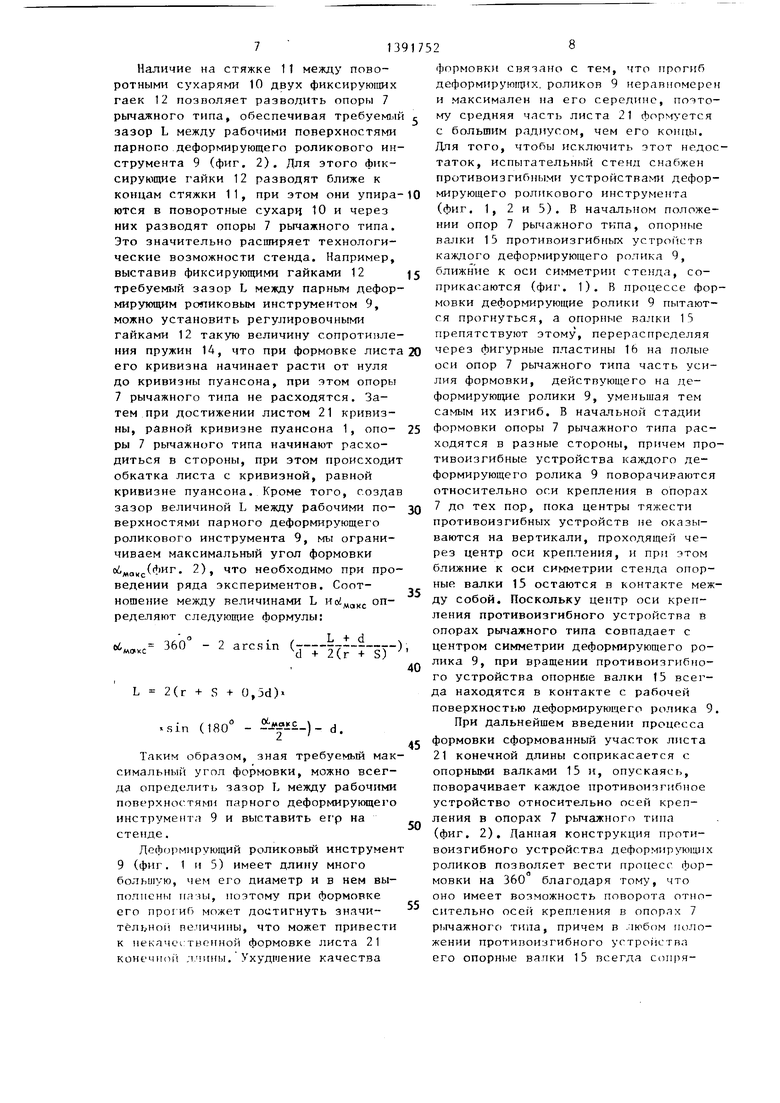

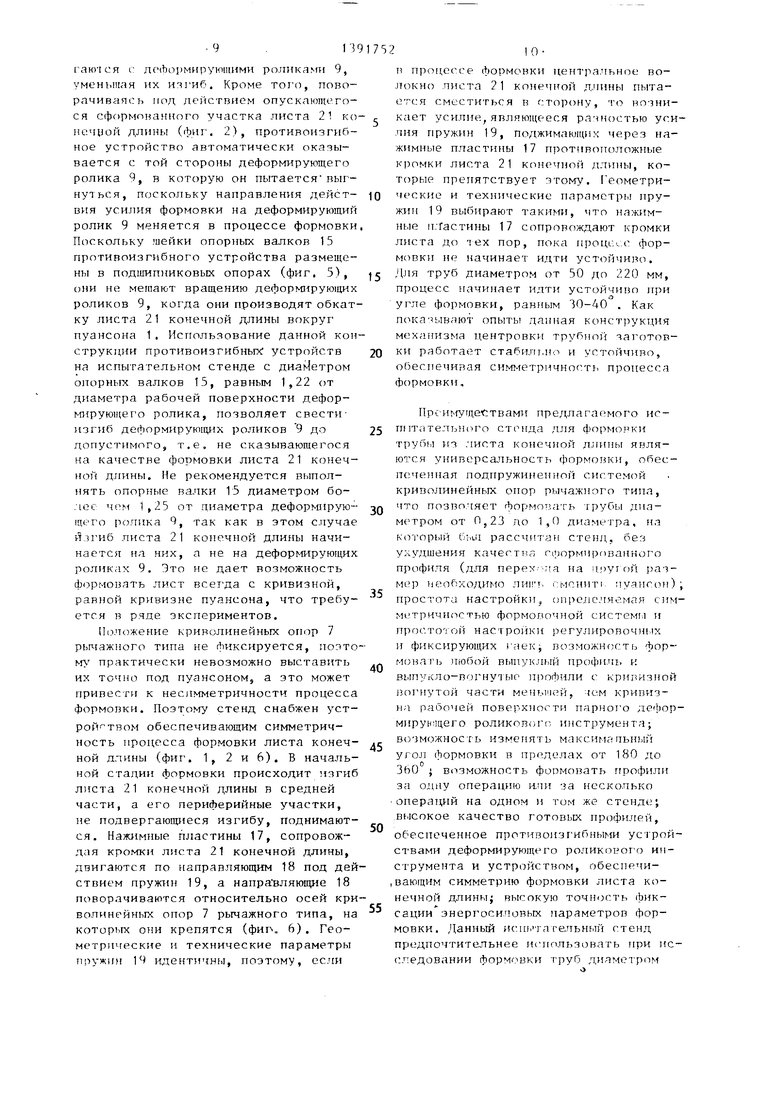

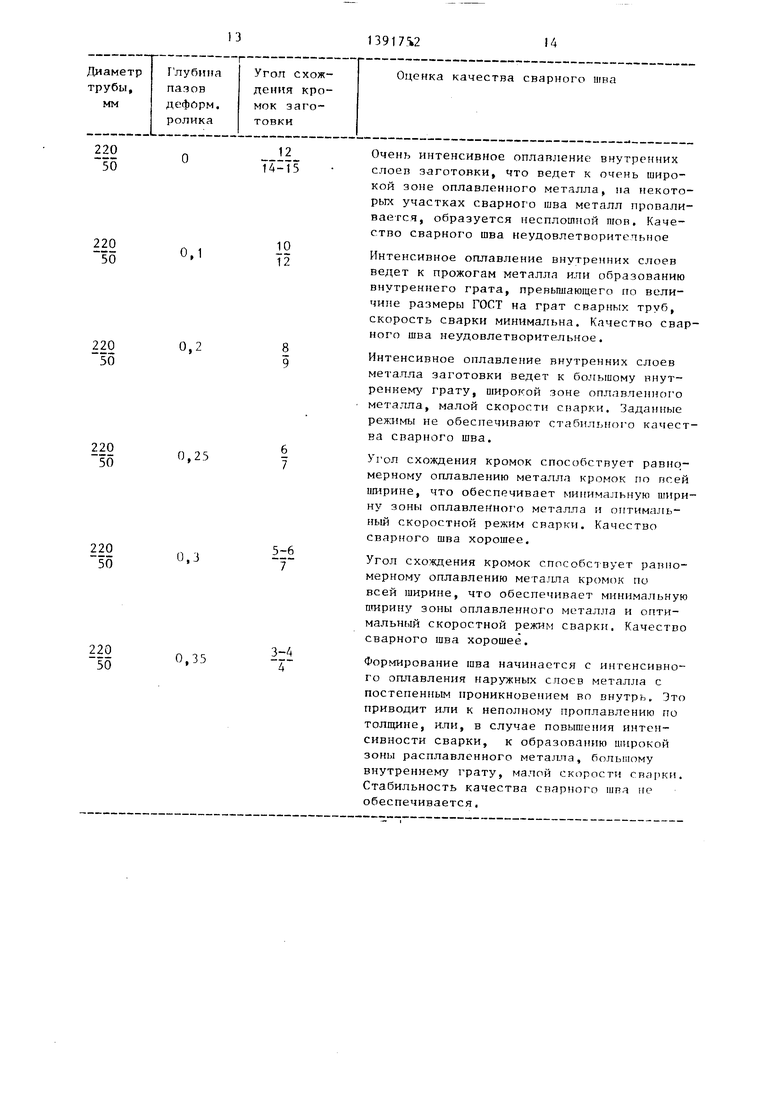

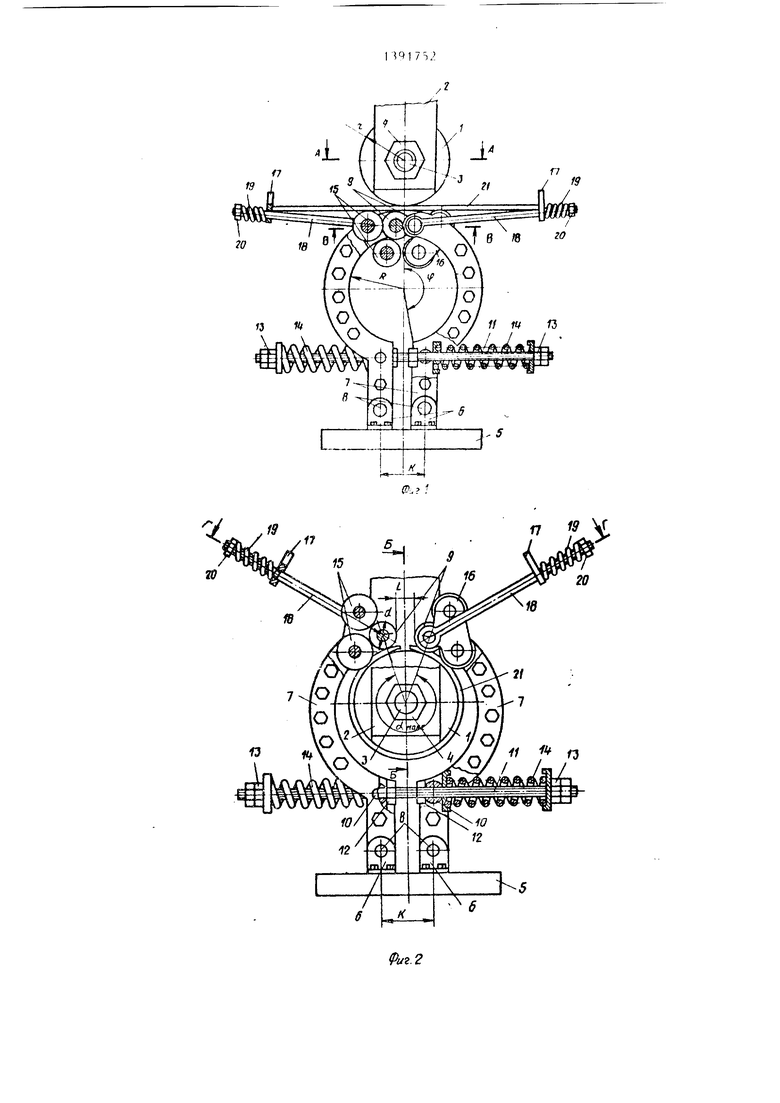

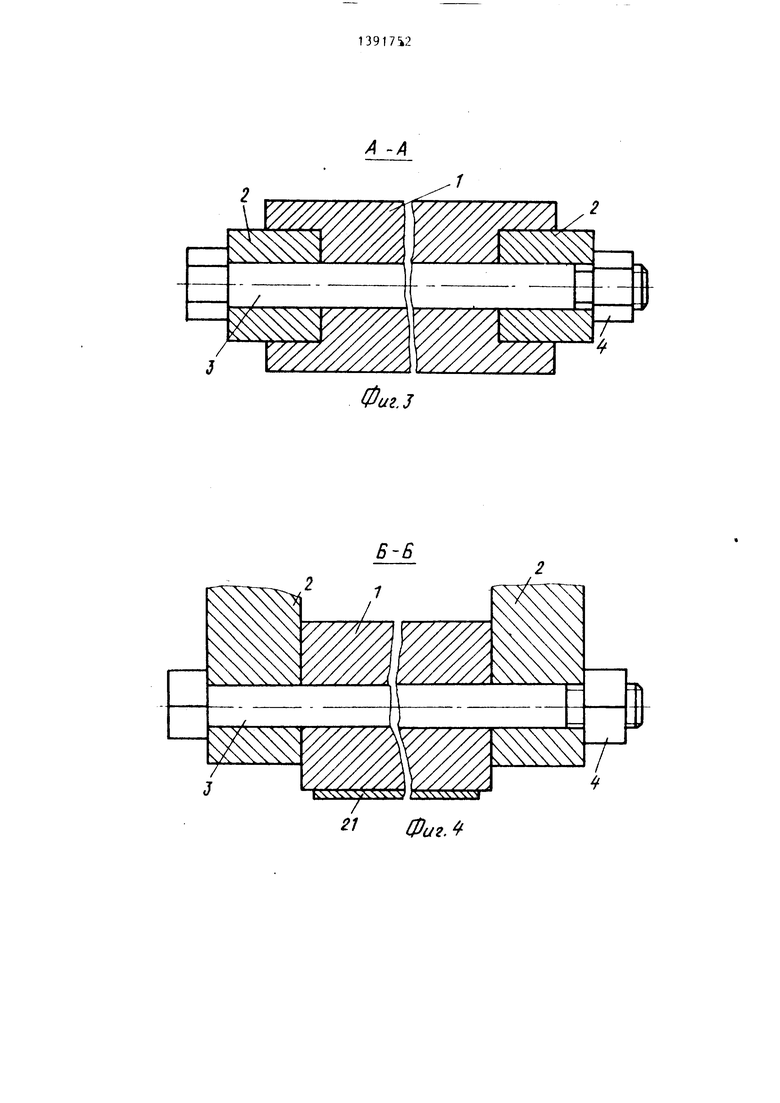

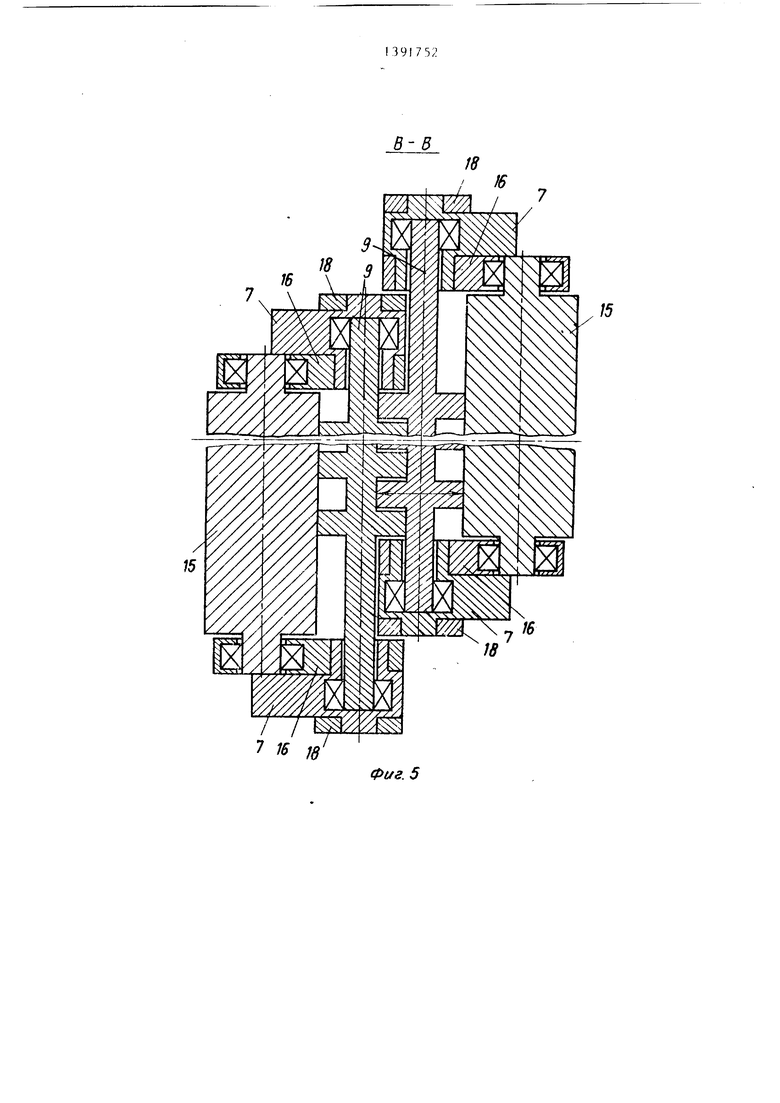

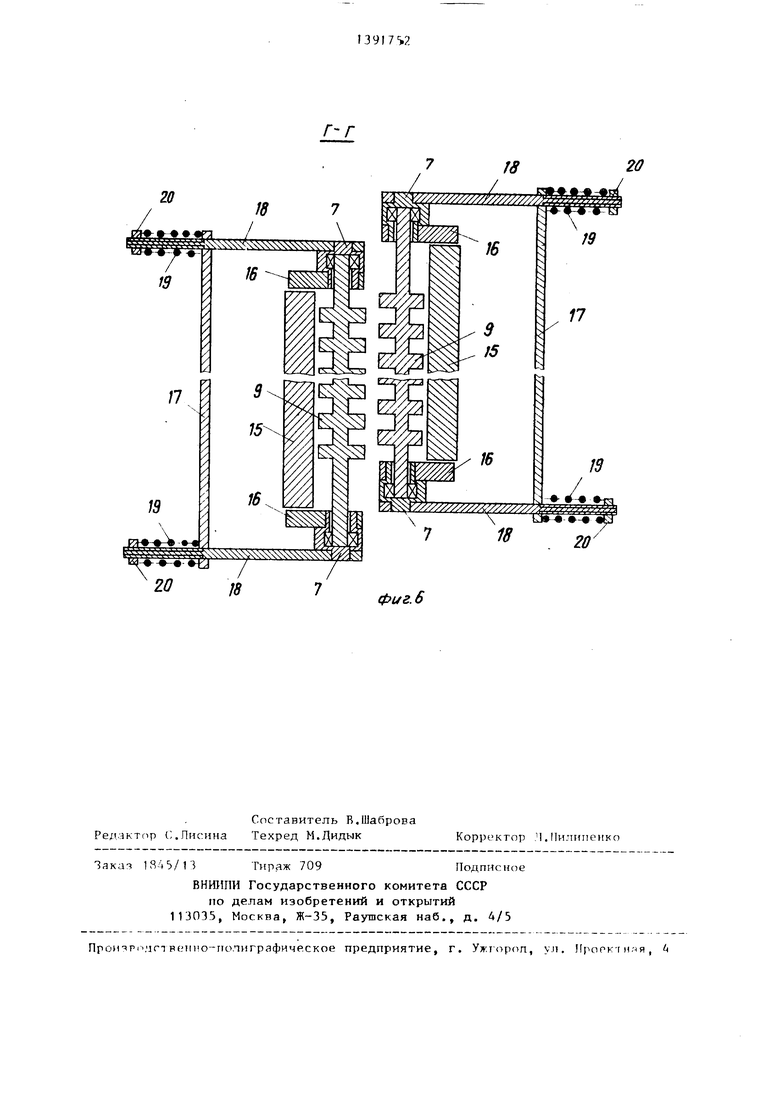

На фиг. 1 схематически показан предлагаемый испытатьльный стенд в начале формовки, общий вид} на фиг. 2 - то же, в процессе формовки; на фиг. 3 - сечение А-Л на фиг. 1; на фиг.4 - сечение Б-Б на фиг. 2}на фиг. 5 - сечение В-В на фиг, 1 (сечение испытательного стенда по парно му деформирующему роликовому инструменту и его противоизгибному устройству) , на фиг. 6 - сечение Г-Г на фиг. 2 (сечение испытательного стенда по парному деформирующему ролике- вому инструменту и устройству, обеспечивающему симметрию формовки листа конечной длины).

Испытательный стенд содержит пуансон 1 радиусом г (фиг. 3 и А), в ко- ТОРОМ выполнено сквозное ocefioe отD

верстие, а в торцах пуансона 1 - прямоугольные пазы. В двух стойках 2, имеющих в поперечном сечении форму квадрата со сторонсТй, равной ширине торцового паза пуансона 1, на равном расстоянии от их концов вьтолнено по одному отверстию с диаметром, равным диаметру сквозного осевого отверстия пуансона 1. Две стойки 2 закреплены в торцовых прямоугольных пазах пуансона при помощи болта 3, проходящего через отверстия стоек и пуансона, и гайки 4. Свободные концы стоек 2

0

5

о 5

С

5

0

стенда, при помо1ци которого соединяются между собой опоры 7 р гчажного типа, противоизгибные устройства деформирующего роликового инструмента (фиг. 5) и устройство, обеспечивающее симметричность формовки листа конечной длины (фиг. 1 и 6), На прямоугольной плите 5 жестко закреплены стойки 6, в которых установлены своим прямоугольным участком опоры 7 рычажного типа, причем они имеют возможность поворота относительно осей 8 крепления в стойках 6. На свободных криволинейных концах опор

7рычажного типа в подщипниковых опорах закреплен парный деформирующий роликовый инструмент 9 с диаметром рабочей поверхностР d (фиг. 5) таким образом, что в пазы одного деформирующего ролика может заходить другой парный. Шейки деформирующего роликового инструмента 9 размещены в отверстиях полых осей опор рычажного типа с зазором.

Устройство регулирования усилия формовки и настроеч тых параметров стенда содержит два поворотных сухаря 10, на боковой поверхности которых вьтолнено по одному сквозному отверстию, стяжку 11, на наружной поверхности которой вьтолнена резьба, две фиксирующие гайки 12, две регулировочные гайки 13 и две пружины 14.

8криволинейных опорах 7 рычажного типа закреплены с возможностью поворота относительно них поворотные сухари 10 на расстоянии от рабочей поверхности деформирующе1 о ролика 9

большем, чем R + -j (0,375 d)% что позволяет пуансону 1 полностью, ни во что не упираясь, входить в пространство между криволинейными

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ U-ОБРАЗНОГО ПРОФИЛЯ С РАСПОЛОЖЕННЫМИ ПО ДЛИНЕ ПОЛКАМИ ПОД КРЕПЛЕНИЕ РАЗЛИЧНЫХ УСТРОЙСТВ | 2012 |

|

RU2506135C1 |

| СВАРОЧНАЯ КЛЕТЬ ДЛЯ СБОРКИ И СВАРКИ ТРУБ КОНЕЧНОЙ ДЛИНЫ | 2008 |

|

RU2361691C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2011 |

|

RU2486981C1 |

| ОДНОКЛЕТЕВОЙ СТАН ДЛЯ ПРОИЗВОДСТВА ГОФРИРОВАННЫХ ЛИСТОВЫХ ПРОФИЛЕЙ | 1992 |

|

RU2019338C1 |

| Профилегибочный стан | 1979 |

|

SU804075A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ С ВНУТРЕННИМ ФАЛЬЦЕВЫМ ШВОМ | 2004 |

|

RU2271892C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ГНУТЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И ГИБОЧНО-ПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2191082C2 |

| Способ изготовления обечайки | 1988 |

|

SU1551439A1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО ФЛАНЦЕВ ИЗ ШИН К ВОЗДУХОВОДАМ И СЕКЦИЙ КАРМАННЫХ ФИЛЬТРОВ ОЧИСТКИ ВОЗДУХА | 2015 |

|

RU2617805C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ТРУБ НА НЕПРЕРЫВНЫХ СТАНАХ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2007240C1 |

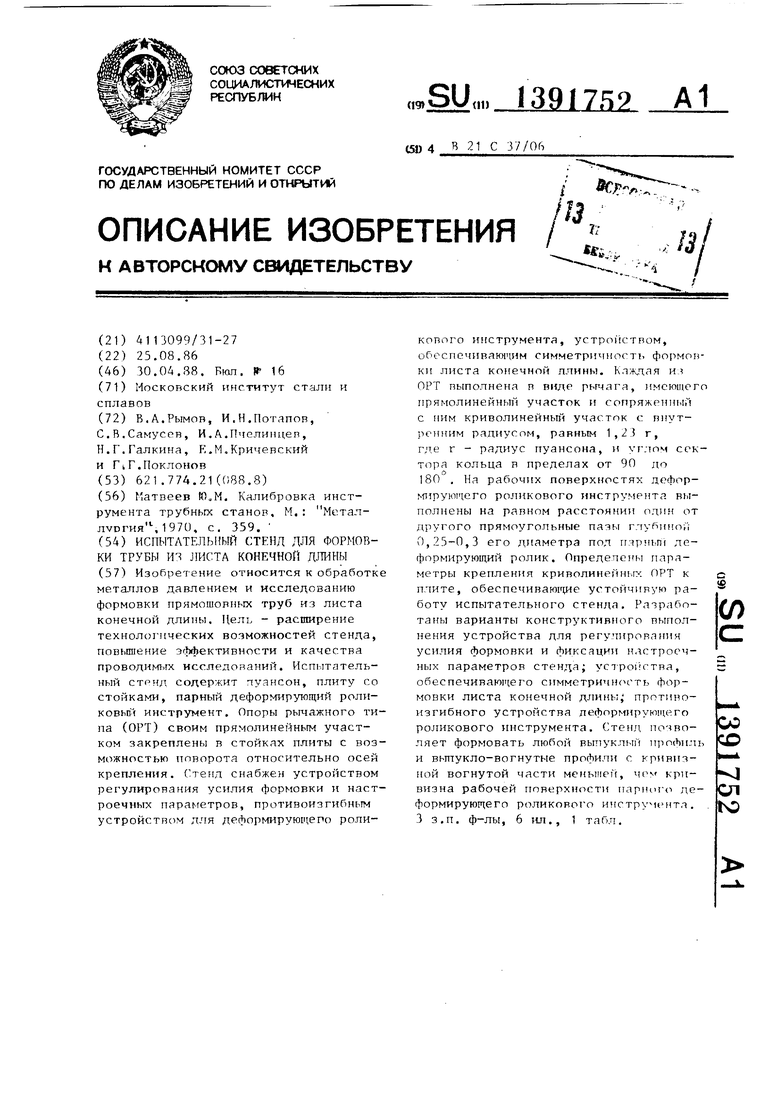

Изобретение относится к обработке метаплов давлением и исследованию формовки прямошовных труб из листа конечной длины. Цель - расширение технологических возможностей стенда, повышение эффективности и качества проводим1,гх исследований. Испытательный стенд содержит пуансон, плиту со стойками, парный деформирующий роли- KOBbtff инструмент. Опоры рычажного типа (ОРТ) своим прямолинейным участком закреплены в стойках плиты с возможностью поворота относительно осей крепления. Стенд снабжен устройством регулирования усилия формовки и настроечных параметров, противоизгибным устройством для деформирующего роликового инструмента, устройством, обеспечиваю1цим симметричноеTI. формовки листа конечной длины. Каждая и: ОРТ выполнена в виде рычага, имеющего прямолинейный участок и сопряженн1 й с ним криволинейньш участок с внутренним радиусом, равным 1,23 г, гд,е г - радиус пуансона, и углом сектора кольца в пределах от 90 до 180 . На рабочих поверхностях дефор- ьп рукичего роликового инструмента выполнены на равном расстоянии один от другого прямоугольные пазы глубпно; 0,25-0,3 его диаметра под napHbnt деформирующий ролик. Определены параметры крепления криволинейной-: ОРТ к плите, oбecпeчивaюn e устойчивую работу испытательного стенда. Разработаны варианты конструктивного выполнения устройства для регулирова 1ия усилия формовки и фиксации н.чстроеч- ных параметров стенда; устройства, обеспечиваю1цего симметричность формовки листа конечной длинь;; противо- изгибного устройства деформирующего pojniKOBoro инструмента. Стенд позволяет формовать любой выпуклый профиль и вьтукло-вогнутые профили с кривизной вогнутой части меньшей, чем кривизна рабочей поверхности iiapHoi ci деформирующего роликового инструмента. 3 з.п. ф-лы, 6 ил., 1 табл. i сл оо со СП го

жестко закреплены на подвижной травер-., участками опор 7 рычажного типа. В

се пресса. На станине испытательного стенда (фиг. 1 и 2) смонтированы прямоугольная плита 5, стойки 6, опоры 7 рычажного типа, (где R - радиус кривизны криволинейного участка опоры, равный 1,23 г; у - угол сектора кольца в пределах от 90 до 180 ), оси 8, деформирующий роликовый инструмент 9, на рабочих поверхностях которого на равном расстоянии один от другого выполнены прямоугольные пазы под парный деформирующий ролик, устройство регулирования усилия формовки и фиксации настроечных параметров

50

55

соосных отверстиях поворотных cyxap 10 размещена стяжка 11 с возможност возвратно-поступательного движения в них. На стяжке 11 между поворотны ми сухарями 10 опор 7 рычажного тип навинчены две фиксирующие гайки 12. На свободных концах стяжки 11 между поворотными сухарями 10 и регулировочными гайками 13, навинченными на оба конца стяжки 11, смонтированы пружины 14.

Противоизгибное устройство каждо го деформирующего роликового инстру мента 9 (фиг. 2 и 5) содержит два ц

соосных отверстиях поворотных cyxapevi 10 размещена стяжка 11 с возможностью возвратно-поступательного движения в них. На стяжке 11 между поворотными сухарями 10 опор 7 рычажного типа навинчены две фиксирующие гайки 12. На свободных концах стяжки 11 между поворотными сухарями 10 и регулировочными гайками 13, навинченными на оба конца стяжки 11, смонтированы пружины 14.

Противоизгибное устройство каждого деформирующего роликового инструмента 9 (фиг. 2 и 5) содержит два цилиндрических опорных валка 15 и две фигурные пластины 16. Валки 15 закреплены шейками в подшипниковых опорах двух фигурных пластин 16. Послед мне закреплены внутри опор 7 рычажного типа на полых осях, в отверстия которых проходят с зазором шейки деформирующих роликов 9 таким образом, что 1д 1линдрические опорные вал- ки 15 сопрягаются с деформирующим роликовым инструментом 9 по его рабочей поверхности, а пластины 16 имеют возможность поворота относительно ос крепления.

Устройство, обеспечивающее симметричности формовки листа конечной длины, содержит две нажимные пластины 17, в которых выполнено по два сквозных отверстия, четыре направ- ляющие 18 круглого сечения, на одном конце которых пе зпендикулярно к их оси выполнено по одному отверстию, а на втором конце нарезана резьба по наружной поверхности, четыре пружи- ны 19 и четьфе гайки 20. Направляющие 18 попарно смонтированы таким образом, что оси опор рычажного типа соосные с закрепленным деформирующим роликом 9, заходят в сквозные от- верстия направляющих 18, причем направляющие 18 имеют возможность поворота относительно оси крепления. На каждую пару направляющих 18 устанавливается нажимная пластина 17 таким образом, что направляющие 18 заходят в сквозные отверстия нажимной пластины 17, при этом диаметр сквозных отверстий нажимных пластин 17 и диаметр направляющих 18 выбирается таким, что нажимные пластины 17 могу свободно, без перекосов скользить по направляющим 18. Затем на каждую направляющую 18 надевается по одной пружине 19 и навинчивается гайка 20 таким образом, что пружины 19 оказываются между гайками 20 и нажимными пластинами 17.

Работа испытательного стенда происходит следующим образом. ,

В нерабочем состоянии опоры 7 рычажного типа находятся в таком положении, что в пазы одного деформирующего ролика 9 может заходить парный деформирующий ролик. Формуемый лист 21 конечной длины укладывается на деформирующий роликовый инструмент. Кромки формуемого листа зажимаются между наж1 мными пластинами 17, при

- 5

0 5 Q

0

5

0

5

чем ycHJTHe пружин 19 устлнлпливпется гайками 20 таким, что центральное волокно листа 21 лежит точно по середине между парными дефо11 п1рую1цими ролика п{ 9. Пуансон 1 опускается и, касаясь листа 21, осуществляет его гибку. Усилие от пуансона передается на парньп деформирующий роли- KOBbrfi инструмент 9 и через него опорам 7 рычажного типа, что заставляет их расходиться симметрично в разные стороны, при условии, что расстоя1Н1с К между осям1 симметрии осей 8 (фиг. 1 и 2) следующее:

d (N + г + s; К ---- -

где d - диаметр рабочей поверхности

дефор№1рующего ролика 9; N - расстояние между осью симметрии оси 8 и осью симметрии деформирующего ролика 9, закрепленного в бпоре 7 рычажного типа; г - радиус пуансона 1; S - константа, определяемая

сортаментом испытательного стенда и равная максимальной толщине стенки трубы. Если указанное неравенство выполняется, то всегда при формовке крутящий момент, действующий на опоры 7 рычажного типа, от усилий формовки, действующих на парный деформирующий роликовый инструмент 9, разводит опоры 7 рычажного типа в разные стороны. В противном случае или отсутствует крутящий момент, или он пытается свести опоры 7 рычажного типа, т.е. формовка не осущестЬляется. Одновременно с возникновением усилия раздачи опор 7 рычажного типа от опускающегося пуансона 1 возникает усилие сопротивления от пружин 14. Величина усилия сопротивления определяется техническими параметрами пружин 14, положением регулировочных гаек 12 и такова, чтобы обеспечить качественную обкатку формуемого листа 21 по наружному контуру вокруг профилирован)го- го пуансона 1. Стяжка 11, укрепленная в поворотных сухарях 10, KOTopt.ie в свою очередь закреплен) в опорах 7 рычажного типа, обеспечивает стабильность и симметричность работы пружин 14 механизма регулирования уоишя формовки и настроечных nnpaMeriioi) стенда. Таким образом, .кая все

ниже и ниже пуансон 1, парньй дефор- мирунпдий роликовьй инструмент 9 при помощи указанной системы обеспечивает качественную обкатку формуемогг- лист 21 конечной длины по периметру (фиг. 2). Для того, чтобы обеспечить требуемый угол схождения кромок под сварку, на рабочих поверхностях парного деформирующего роли- кового инструмента 9 вьтолнены на равном расстоянии один от другого прямоугольные пазы глубиной 0,25 - 0/3 его диаметра таким образом, что в пазы одного ролика может заходить цругой парный ролик. Диаметр ролика 9 выбирается на 5 мм больше чем диаметр подшипниковых опор криволршей- ных опор 7 рычажного типа, в которы он крепится исходя из кон струкцион- ных сообр гжений. Глубина пазов деформирующих роликов выбрана на оспо- Веянии эксперимента и равна 0,25-0,3 его диаметра.

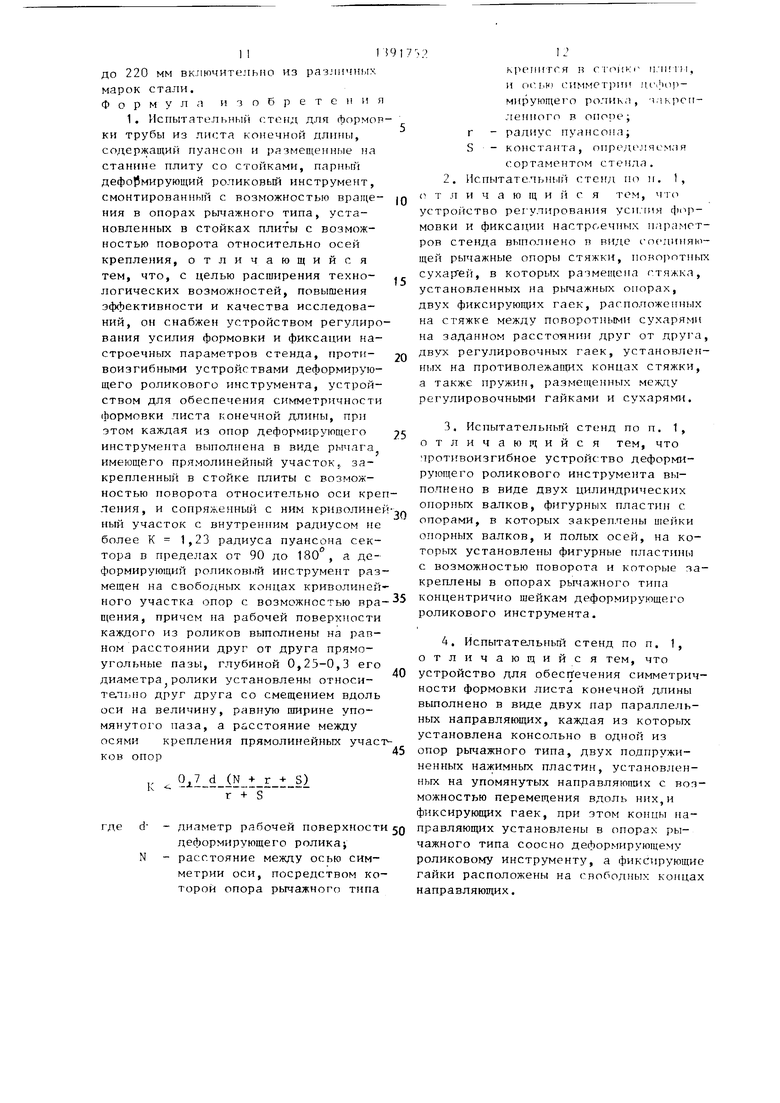

Результаты эксперимента сведены F таблицу.

Креплет1ие пуансона 1 с подвижной траверсой пресса со стороны его торцов (фиг. 3 и 4) позводяет произво

дить с})ормовку листа конечной длины вокруг пуансона на 360 , так как ничто не мешает кромкам листа соединяться, а парным деформирующим роликам зайти в пазы друг друга, произведя обкатку по всему периметру листа конечной длины. Чтобы опоры 7 рьиаж- ного типа не мешали обкатывать лист 21 парному деформирующему pojniKOBo- f-ry инструменту 9 при Аормовке на угол OoTibiiie 180, упираясь в пуансон их сделали кpoвoлинeйны o. При радиусе R и угле сектора Ср криволинейного участка опоры .рычажного типа, изменяющегося в пределах от 90 до 180 , при условии, что центры кривизны кри во.чинейных участков опор рычажного типа совпадают в их исходном крайнем верхнем положении (фиг. 1), расстояние от общего центра кривизны опор рычажного типа до любой их точки всегда больше или равно R, Как показывают опыты, наибольший радиус рас- пр жинивания у сформованных заготово из нержавеющих марок ста.тги и у труб диаметром до 220 м включительно с отношением диаметра к стенке меньшим или равным 100 не более 1,8 радиуса формовки, причем ОТНОШРНИР радиуса р.чспружинивания к радиусу формов

26

ки растет с увеличением радиуса формуемой трубы. Для труб 0219 по ГОСТ 10704-76 максимальная толщина стенки равна 9 мм, следовательно, радиус трубы составляет 1,0411 от радиуса пуансона. Таким образом, максимальный радиус распружипенной заготовки составляет (1,18 х 1,0411) 1,23 радиуса пуансона. Поэтому радиус кривизны R криволинейн|.1х опор 7 рычажного типа равен 1,23 от радиуса г пуансона 1. Это позволяет фор- г-(овать лист 21 конечной длины на

360

так как пуансон 1 вместе с фордг 20

25

30

5

0

.

0

5

муег-1ым листом 21 конечно длины может п процессе формовки свобсщио входит1 в пространство ме,«ду криволинейными участками опор 7 рычажного типа, и извлекать из испытательного стенда С||)ормованпую заготовку с пуансоном следующим образом. Когда лист 21 конечной длины сформован на 360 и nyancoii продолжает двигаться вниз, происходит распружинивание заготовки, а так как радиус распружиненной заготовки всегда меньи:е радиуса R криволинейных опор 7 рычажног о типа, то не происходит зажим заготовки между HnMif, После того, как натч)товка полностью распружинивается, останавливают пуансон 1 и, спинтип гайку 4. извле-кают из пуансон;) болт J, Затем поднимают подвижную Vpanepcy пресса, при этом стойки 2, подним.. гмес- с траверсой, выходят из торцовых ;;1зов пуансона 1 , и его вместе с сформованной заготовкой извлекают из стенда. Затем пуансон 1 крепят на с ойках 2 при помощи болта 3 и гайки 4, и стенд готов к работе,

Дзлать радиус кривизны R криволи- Hf-йньк участков опор 7 рычажного типа более чем 1,23 ) г пуансона 1 нецелесообразно, так как не дает никаких преимуществ, а требует делать кр 1волинейные опоры 7 рычажного типа более массивными, для сохраЕ1ения их требуемой жесткости. При этом необходимо усилить пружины 14 для сохранения требуемог о усилия формовки, так как поворотные сухари крепятся ближе к осям 8 крепления опор 7 рычажного типа со стойками 6, или увеличить длину прямолинейного участка опор 7 рычажного типа, а это требует увеличения размеров плиты 5 для сохранения необходим1 1х пp(vгивooпpcп иды- вающих характеристик стенда.

Наличие на стяжке 11 между поворотными сухарями 10 двух фиксирующих гаек 12 позволяет разводить опоры 7 рычажного типа, обеспечивая требуемый зазор L между рабочими поверхностями парного деформирующего роликового инструмента 9 (фиг. 2), Для этого фиксирующие гайки 12 разводят ближе к концам стяжки 11, при этом они упира- ются в поворотные сухарч 10 и через них разводят опоры 7 рычажного типа. Это значительно расширяет технологические возможности стенда. Например, выставив фиксирующими гайками 12 требуемый зазор L между парным деформирующим роликовым инструментом 9, можно установить регулировочными гайками 12 такую величину сопротииле- ния пружин 14, что при формовке листа его кривизна начинает расти от нуля до кривизны пуансона, при этом опоры 7 рычажного типа не расходятся. Затем при достижении листом 21 кривизны, равной кривизне пуансона 1, опо- ры 7 рычажного типа начинают расходиться в стороны, при этом происходит обкатка листа с кривизной, равной кривизне пуансона. Кроме того, создав зазор величиной L между рабочими по- верхностями парного деформирующего роликового инструмента 9, мы ограничиваем максимальный угол формовки

й,д(фиг. 2), что необходимо при проведении ряда экспериментов. ношение между величинами L ределяют следующие формулы;

Соот- 0

м..с 360 2 а ГС S in (

d d ()

2(r + S -t«sin (180

0,5d)«

j 9 /

Таким образом, зная требуемый максимальный угол формовки, можно всегда определить зазор L между рабочими поверхности парного деформирующего инструмента 9 и выставить егр на стенде.

Деформирующий роликовый инструмент 9 (фиг. 1 и 5) имеет длину много большую, чем его диаметр и в нем выполнены тгазы, поэтому при формовке его прогиб может достигнуть значи- тёлъно11 величины, что может привести к некачс1:твспной формовке листа 21 KOHemmii л.чины. Ухудшение качества

г 0 0 5 О

5

0

5

0

5

формовки свя-зано с тем, что прогиб деформирую1Ш х. роликов 9 неравномерен и максимален на его середине, поэтому средняя часть листа 21 формуется с большим радиусом, чем его концы. Для того, чтобы исключить этот недостаток, испытательньш стенд снабжен противоизгибными устройствами деформирующего роликового инструмента (фиг. 1, 2 и 5). В начальном положении опор 7 рычажного типа, опорные валки 15 противоизгибных устройств каждого деформирующего ролика 9, ближние к оси симметрии стенда, соприкасаются (фиг. 1). В процессе формовки деформирующие ролики 9 пытаются прогнуться, а опорные валки 15 препятствуют этому, перераспределяя через фигурные пластины 16 на полые оси опор 7 рычажного типа часть усилия формовки, действующего на деформирующие ролики 9, уменьшая тем самым их изгиб. В начальной стадии формовки опоры 7 рычажного типа расходятся в разные стороны, причем про- тивоизгибные устройства каждого деформирующего ролика 9 поворачиваются относительно оси крепления в опорах 7 до тех пор, пока центры тяжести противоизгибных устройств не оказываются на вертикали, проходящей через центр оси крепления, и при этом ближние к оси симметрии стенда опорные валки 15 остаются в контакте между собой. Поскольку деитр оси крепления противоизгибного ycTpofiCTBa В опорах рычажного типа совпадает с центром симметрии деформирующего ролика 9, при вращении противоизгибного устройства onopHBie валки 15 всегда находятся в контакте с рабочей поверхностью деформирующего ролика 9.

При дальнейшем введении процесса формовки сформованный участок листа 21 конечной длины соприкасается с опорными валками 15 и, опускаясь, поворачивает каждое противоизгибное устройство относительно осей крепления в опорах 7 рычажного типа (фиг. 2), Данная конструкция противоизгибного устройства деформирую1цлх роликов позволяет вести процесс формовки на 360 благодаря тому, что оно имеет возможность поворота относительно oceii крепления в опорях 7 рычажного типа, причем в .пюбом положении протипоизгибного устройства его опорные валки 15 всегда сопря- 9

гаючся с дсчЬормируютими poJIИкa tn 9, уменьшая их иягиб. Кроме того, поворачиваясь иод действием опускающегося сформонанного участка листа 21 ко- нечуой длины (фиг. 2), противоизгиб- ное устройство автоматически оказывается с той стороны деформирующего ролика 9, в которую он пытается выгнуться, поскольку направления действия усилия формовки на деформирующий ролик 9 меняется в процессе формовки, Поскольку шейки опорных валков 15 противоизгибного устройства размещены в подшипниковых опорах (фиг. 5), они не мешают вращению деформирую1цих роликов 9, когда они производят обкатку листа 21 конечной длины вокруг пуансона 1. Использование данной конструкции противоизгибных: устройств на испытательном стенде с диаь1етром опорных валков 15, равным 1,22 от диаметра рабочей поверхности деформирующего ролика, позволяет свести- изгиб деформирую1цих роликов 9 до допустимого, т.е, не сказывающегося на качестве формовки листа 21 конечной длины. Не рекомендуется выполнять опорные валки 15 диаметром более чем 1,25 от диаметра деформирую- ,его ролика 9, так как в этом случае изгиб листа 21 конечной длины начинается на них, а не на деформирующих роликах 9. Это не дает возможность ф(5рмовать лист всегда с кривизной, равной кривизне пуансона, что требуется в ряде экспериментов.

Положение криволинейных опор 7 рычажного типа не фиксируется, позто- практически невозможно выставить их точно под пуансоном, а это может привести к несимметричности процесса формовки. nosToNry стенд снабжен устрой твом обеспечивающим симметричность процесса формовки листа конечной длины (фиг. 1, 2 и 6). В начальной стадии формовки происходит изгиб листа 21 конечной длины в средней части, а его периферийные участки, не подвергающиеся изгибу, поднимаются. Нажимные пластины 17, сопровождая кромки листа 21 конечной длины, двигаются по направляющим 18 под действием пружин 19, а напра вляющие 18 поворачиваются относительно осей криволинейных опор 7 рычажного типа, на которых они крепятся (фиг.„ 6) . Геометрические и технические параметры пружин 19 идентичны, поэтому, если

139175210Г процессе формовки центральное волокно листа 21 конечной длины пытается сместиться в сторону, то вознис кает усилие,являющееся разностью усилия пружин 19, поджимающих через нажимные пластины 17 противоположные кромки листа 21 конечной длины, которые препятствует этому. Геометри10 ческие и технические параметры пружин 19 выбирают такими, что нажимные п Гастины 17 сопровождают кромки листа до тех пор, пока процесс формовки не начинает идти устойчи К1.

5 Для труб диаметром от 50 до 220 мм, процесс начинает идти устойчиво при угле фор -1овки, равным Ю-40 . Как пс1ка ; ывают опыты данная конст11укция механизма центровки трубно заготов20 ки работает стабильно и устойчиво, обеспечивая сим1-1етричнос.Т1, процесса формовки,

Пp И ryIдetтвaми предлагаемого ис- 25 п( 1Т;1тельного стонда для форморки

труб,1 КЗ листа конечной длины являются универсальность формовки, обеспеченная подпружиненной системстй криволинейных онор рычажного типа, 2Q что позволяет формочать трубы диаметром от П,23 до 1,0 диаметра, на который бы11 рассчитан стенд, без ухудшения качестил сформированного профиля (для перех- Иа на иругой размер необходимо лип т. сменить yiyancon) ; простота настройки, опрелсляемая симметричностью формовочной систем1л и простотой настройки регулировоч1Н.1х н фиксирующих гаек; возможность фор- монагь любой В1 туклый профил1 к выпукло-вогнутые )1рофили с кривизной погшутой части , -IQM кривизна рабочей поверхности парного дефор- мируницего роликового инструмента; В(5 3 можн ос т ь из ме пять мак с има пьный

35

40

45

50

55

угол формовки в пределах от 180 до 360 ; возможность формовать профили за одну операцию ини за несколько

оператдш на одном и том же стенде; высокое качество готовых нр(зфилей, обеспеченное противоизгибными устройствами деформирующего роликового инструмента и устройством, обеснечи,вающим симметрию формовки листа конечной длины; высокую точность фиксации энергосиловых параметров формовки. Данный ислп. тагетгьный стенд предпочтительнее ис1 ользовать при исследовании формовки труб диаметром

о

труб,1 КЗ листа конечной длины являются универсальность формовки, обеспеченная подпружиненной системстй криволинейных онор рычажного типа, Q что позволяет формочать трубы диаметром от П,23 до 1,0 диаметра, на который бы11 рассчитан стенд, без ухудшения качестил сформированного профиля (для перех- Иа на иругой размер необходимо лип т. сменить yiyancon) ; простота настройки, опрелсляемая симметричностью формовочной систем1л и простотой настройки регулировоч1Н.1х н фиксирующих гаек; возможность фор- монагь любой В1 туклый профил1 к выпукло-вогнутые )1рофили с кривизной погшутой части , -IQM кривизна рабочей поверхности парного дефор- мируницего роликового инструмента; В(5 3 можн ос т ь из ме пять мак с има пьный

5

0

5

угол формовки в пределах от 180 до 360 ; возможность формовать профили за одну операцию ини за несколько

оператдш на одном и том же стенде; высокое качество готовых нр(зфилей, обеспеченное противоизгибными устройствами деформирующего роликового инструмента и устройством, обеснечи,вающим симметрию формовки листа конечной длины; высокую точность фиксации энергосиловых параметров формовки. Данный ислп. тагетгьный стенд предпочтительнее ис1 ользовать при исследовании формовки труб диаметром

о

111

до 220 мм включительно из различных марок стали. Формула изобретения

диаметра ролики установлены относи- татьно друг друга со смещением вдоль оси на величину, равную ширине упомянутого паза, а расстояние между осями крепления прямолинейных участ ков опор

О 7 d (N г + S) К .

d- - диаметр рабочей поверхности JQ

деформирующего ролика N - расстояние между осью симметрии оси, посредством которой опора рычажного типа

|Q с 0 5 л

0

5

Q

212

крепится н сгстцк н/п гм, и ос.ьк) симмет1М1и lu ibo - мирующет о ролик.ч , чаь. Jieinioro в оиоре;

г - радиус пуансона;

S - константа, оиределяем.чя сортаментом стенда.

а также пружин, размещенных между регулировочными гайками и сухарями.

с возможностью поворота и которые закреплены в опорах рычажного типа концентрично шейкам деформирующего роликового инструмента.

220 50

0,1

Ю 12

220 50

0,2

8 9

220 50

0,25

6

7

220 50

0,3

5-6 220 50

0,35

3-4

кой зоне оплавлен}1ого металла, на некоторых участках сварного шва металл проваливается, образуется несплошной шов. Качество сварного шва неудовлетворительное

РТнтенсивное оплавление внутренних слоев ведет к прожогам металла или образованию внутреннего грата, превышающего по величине размеры ГОСТ на грат сварных труб, скорость сварки минимальна. Качество сварного шва неудовлетворительное.

Интенсивное оплавление внутренних слоев металла заготовки ведет к большому внутреннему грату, широкой зоне оплавленного металла, малой скорости сварки. Заданные режимы не обеспечивают стабильного качества сварного шва.

Угол схождения кромок способствует равномерному оплавлению металла кромок по псей ширине, что обеспечивает минимальную ширину зоны оплавленного металла и оптимальный скоростной режим сварки. Качество сварного шва хорошее.

Угол схождения кромок способствует рапно- мерному оплавлению металла кромок по всей ширине, что обеспечивает минимальную ширину зоны оплавленного металла и оптимальный скоростной режим сварки. Качество сварного шва хорошее.

Формирование шва начинается с интенсивного оплавления наружных слоев металла с постепенным проникновением во внутрь. Это приводит или к неполному проплавлению по толщине, или, в случае повышения интенсивности сварки, к образованию широкой зоны расплавленного металла, большому внутреннему грату, малой скорости сварки. Стабильность качества сварного шва не обеспечивается,

19

Г 7

А -А

0uz.J

ФигЛ

7 16 18

16

1В

Фиг. 5

20

20

фиг. 6

| Матвеев Ю.М | |||

| Калибровка инструмента трубных станов, М.: Метал- лvDГИя M970, с, 359 |

Авторы

Даты

1988-04-30—Публикация

1986-08-25—Подача