Предлагаемое изобретение касается способов окисления перекиси марганца в манганат путем обработки при высоких температурах и под давлением плава перекиси марганца воздухом или кислородом.

При существующем способе производства манганата, служащего полупродуктом для перманганата, а именно посредством окисления воздухом при температурах 300-500° перекиси марганца (пиролюзита), обычно не достигается полнота окисления, и выход манганата, вообще очень колеблющийся, практически не превосходит сорока процентов. Практическое значение такой неполноты окисления, принимая особенно во внимание конечное производство перманганата, очень большое: остающаяся перекись марганца (или снова образующаяся при обработке плава водою) трудно отфильтровывается и требует повторения всех операций сущки, нагрева и окисления с новой затратой всего необходимого; точно так же оставшаяся не связанной 6 манганат щелочь оказывается (после обработки плава водою) в разбавленном растворе и требует для своего повторного употребления в плав снова упарки и кадетификации (поглощения из воздуха угольной кислоты); кроме того, эта щелочь переходит

(71)

В раствор вместе с манганатом и мешает всем остальным стадиям переработки манганата в перманганат.

Предлагаемый способ имеет цельюустранить указанные недостатки и основывается на том, что в атмосфере созначительным давлением кислорода, в виде сжатого воздуха или чистого кислорода, реакция окисления перекиси марганца значительно облегчается и протекает полностью. Влияние парциального давления кислорода при обыкновенном давлении на эту реакцию былоуже раньше известно по работам Лскенази и Саккура; но особые затруднения., связанные с ведением реакции с твердыми веществами к газами под давлением при высоких температурах и, особенно, в атмосфере чистого кислорода где при температурах в 500-700° возможно прямое сгорание металла аппаратуры, не давали возможности достиг нуть тех результатов, которые предусматриваются нижеописываемым способом. Ныне разрешение задачи становится возможным вследствие того, что железо, сталь и чугун аппаратуры под действием и прикрытием манганатного плава предохраняются от окисления кислородом при высоких температурах а также благодаря специальной конструкции аппарата, осуществляющей локализиров энный нагрев реакционного сосуда, освобожденного к тому же от давления,

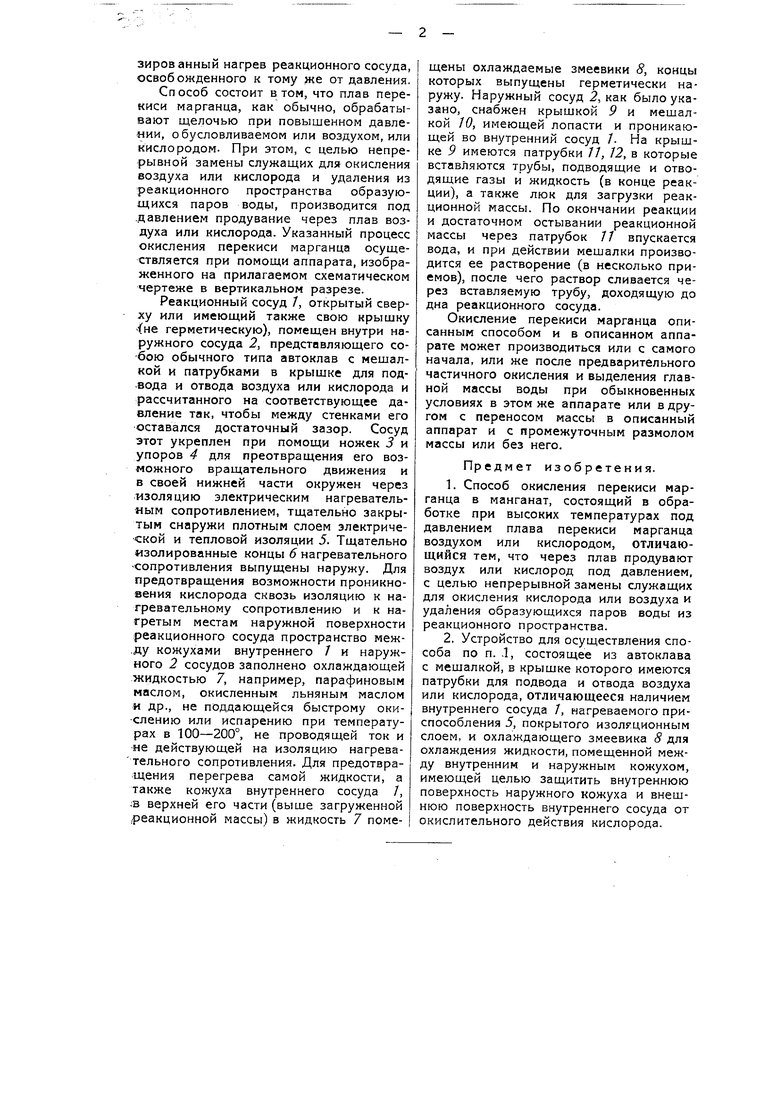

Сп особ состоит в том, что плав перекиси марганца, как обычно, обрабатывают щелочью при повышенном давлении, обусловливаемом или воздухом, или кислородом. При этом, с целью непрерывной замены служащих для окисления воздуха или кислорода и удаления из реакционного пространства образующихся паров воды, производится под .давлением продувание через плав воздуха или кислорода. Указанный процесс окисления перекиси марганца осуществляется при помощи аппарата, изображенного на прилагаемом схематическом чертеже в вертикальном разрезе.

Реакционный сосуд 7, открытый сверху или имеющий также свою крыщку {не герметическую), помещен внутри наружного сосуда 2, предстпвляющего собою обычного типа автоклав с мещалкой и патрубками в крышке для подвода и отвода воздуха или кислорода и рассчитанного на соответствующее давление так, чтобы между стенками его оставался достаточный зазор. Сосуд этот укреплен при помощи ножек 3 и упоров 4 для преотвращения его возможного вращательного движения и в своей нижней части окружен через изоляцию электрическим нагревательным сопротивлением, тщательно закрытым снаружи плотным слоем электрической и тепловой изоляции 5. Тщательно изолированные концы б нагревательного -сопротивления выпущены наружу. Для предотвращения возможности проникновения кислорода сквозь изоляцию к нагревательному сопротивлению и к нагретым местам наружной поверхности реакционного сосуда пространство меж.ду кожухами внутреннего 7 и наружного 2 сосудов заполнено охлаждающей жидкостью 7, например, парафиновым маслом, окисленным льняным маслом и др., не поддающейся быстрому окислению или испарению при температурах в ТОО-200°, не проводящей ток и не действующей на изоляцию нагревательного сопротивления. Для предотвращения перегрева самой жидкости, а также кожуха внутреннего сосуда 7, .в верхней его части (выше загруженной реакционной массы) в жидкость 7 помещены охлаждаемые змеевики 8, концы которых выпущены герметически наружу. Наружный сосуд 2, как было указано, снабжен крышкой 9 и мешалкой fO, имеющей лопасти и проникающей во внутренний сосуд 7. На крышке 9 имеются патрубки 77, 72, в которые вставляются трубы, подводящие и отводящие газы и жидкость (в конце реакции), а также люк для загрузки реакционной массы. По окончании реакции и достаточном остывании реакционной массы через патрубок 77 впускается вода, и при действии мешалки производится ее растворение (в несколько приемов), после чего раствор сливается через вставляемую трубу, доходящую до дна реакционного сосуда.

Окисление перекиси марганца описанным способом и в описанном аппарате может производиться или с самого начала, или же после предварительного частичного окисления и выделения главной массы воды при обыкновенных условиях в этом же аппарате или в другом с переносом массы в описанный аппарат и с промежуточным размолом массы или без него.

Предмет изобретения.

1.Способ окисления перекиси марганца в манганат, состоящий в обработке при высоких температурах под давлением плава перекиси марганца воздухом или кислородом, отличающийся тем, что через плав продувают воздух или кислород под давлением, с целью непрерывной замены служащих для окисления кислорода или воздуха и удаления образующихся паров воды из реакционного пространства.

2.Устройство для осуществления способа по п. Л, состоящее из автоклава с мещалкой, в крышке которого имеются патрубки для подвода и отвода воздуха или кислорода, отличающееся наличием внутреннего сосуда 7, нагреваемого приспособления 5, покрытого изоляционным слоем, и охлаждающего змеевика 8 для охлаждения жидкости, помещенной между внутренним и наружным кожухом, имеющей целью защитить внутреннюю поверхность наружного кожуха и внешнюю поверхность внутреннего сосуда от окислительного действия кислорода.

-7/fO J ii

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения кристаллического манганата калия | 1961 |

|

SU150828A1 |

| Способ приготовления соединений трехвалентного хрома | 1925 |

|

SU17210A1 |

| Электролитический способ повышения кислотности водных растворов | 1929 |

|

SU30266A1 |

| Способ электрохимического восстановления и окисления жидкостей | 1929 |

|

SU30265A1 |

| Способ получения перманганата щелочного металла | 1981 |

|

SU1049428A1 |

| Способ получения кристаллического манганата калия | 1980 |

|

SU865813A1 |

| Способ получения сулемы из ртути и хлора | 1930 |

|

SU37087A1 |

| Способ десульфитации фруктовых и ягодных соков, напитков и т.п. продуктов | 1921 |

|

SU795A1 |

| Способ получения солей и других соединений из анодно-растворимых металлов | 1926 |

|

SU31932A1 |

| Способ получения кристаллического глета | 1928 |

|

SU15036A1 |

Авторы

Даты

1934-04-30—Публикация

1929-09-11—Подача