(Л

со

СП

00 00 00

:л

Изобретение касается получения полимеров, а именно устройства для получения полимеров винильных соединений.

Известен реактор для получения полимеров, представляющий собой вертикальный корпус, внутри которого на приводном валу укреплены теплообменные тарелки и над ними расположены неподвижные диски.

В таком реакторе для проведения полимеризации используется одновременно большой объем материала, повитому полимеризацию ведут при относительно низких температурах и.з-за возможного перегрева внутри материа ла вследствие его плохой теплопроводности.

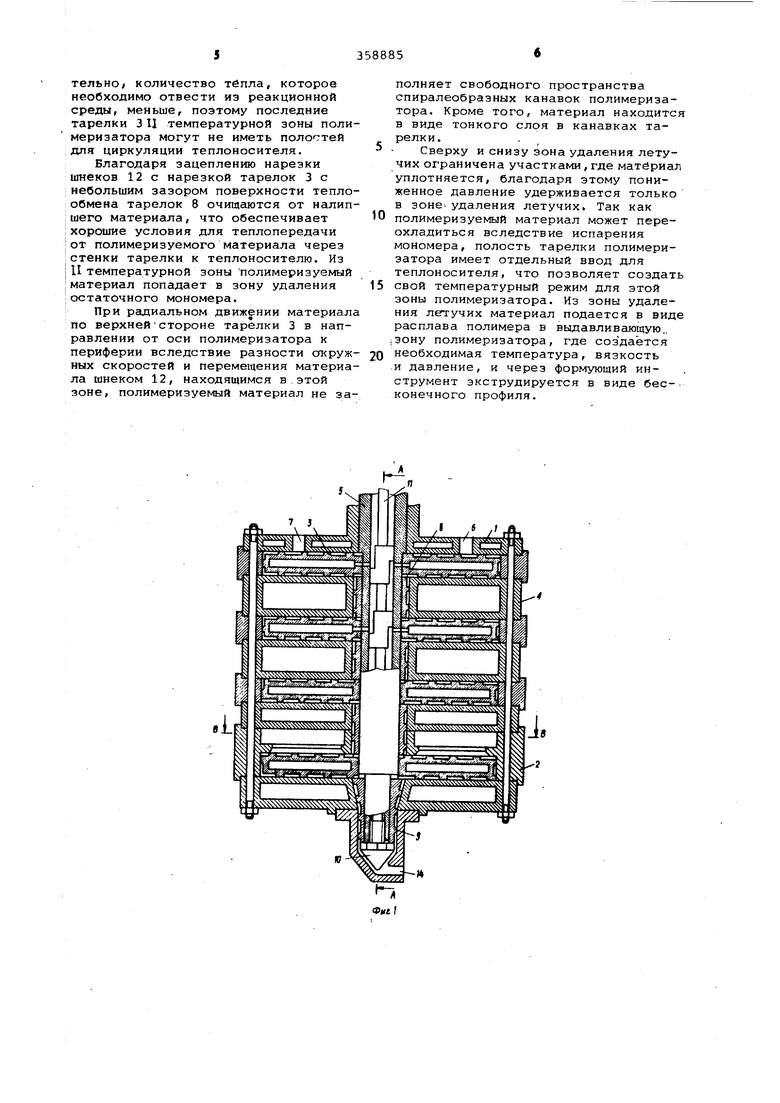

Целью изобретения является создание полимеризатора для непрерывного получения полимера, имеющего малые габариты, использующего для проведения реакции небольшой, объем Материала и обеспечивающего высокую производительность на единицу объема оборудования. Это достигается тем, что теплообменные тарелки снабжены с обеих сторон спиралеобразной нарезкой, а в проточках теп.лообменных дисков смонтированы шнеки, нарезка которых входит в зацепление со спиралеобразной нарезкой тарелок j причем один, по крайней мере, из неподвижных дисков имеет устройство для удаления летучих компонеитов из реакционной массы. Устройство для удаления из полимеризующейся массы летучих компонентов содержит вакуум-камеру с одним или Несколькими отверстиями, имеющими щелеобразную конфигурацию со скосами со стороны тарелки, расположенНыми радиально по отношению к оси Вращения тарелки с верхней ее стороны.

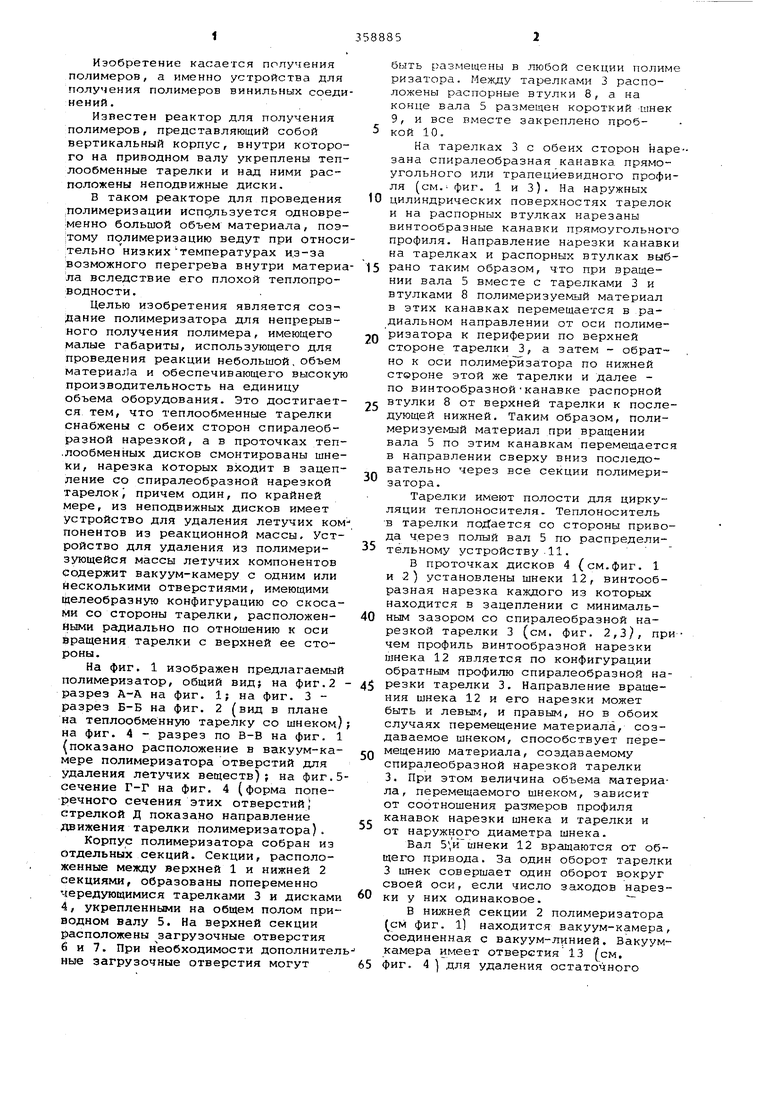

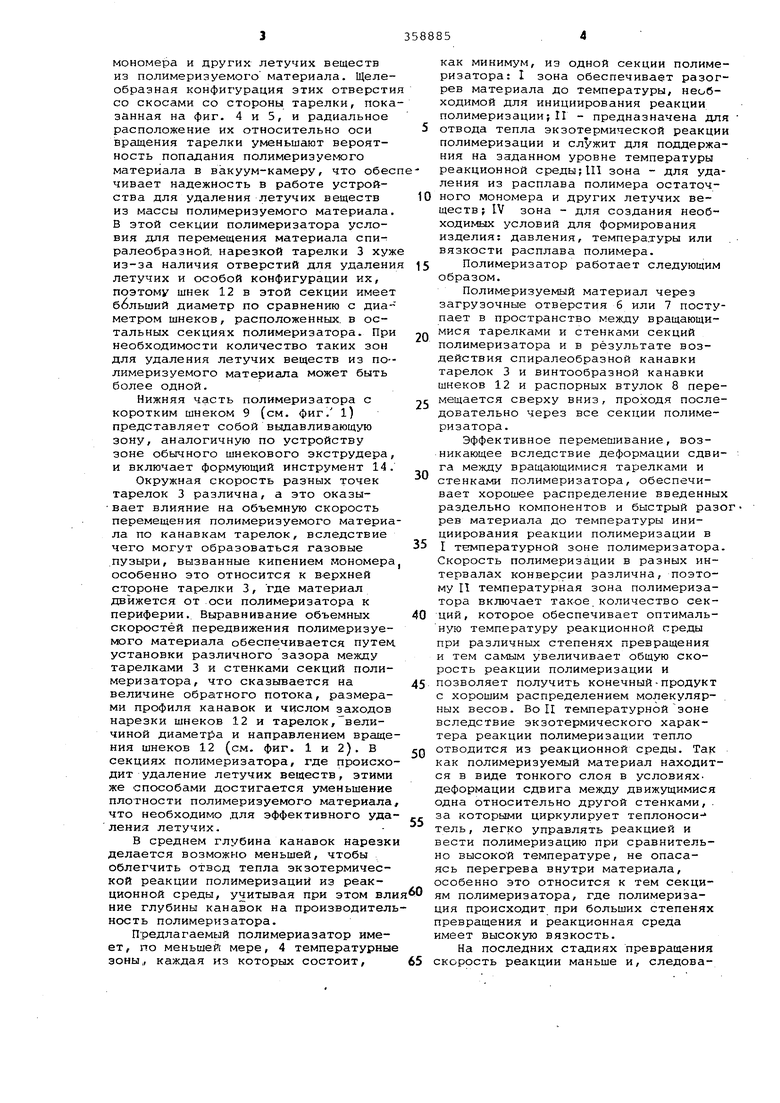

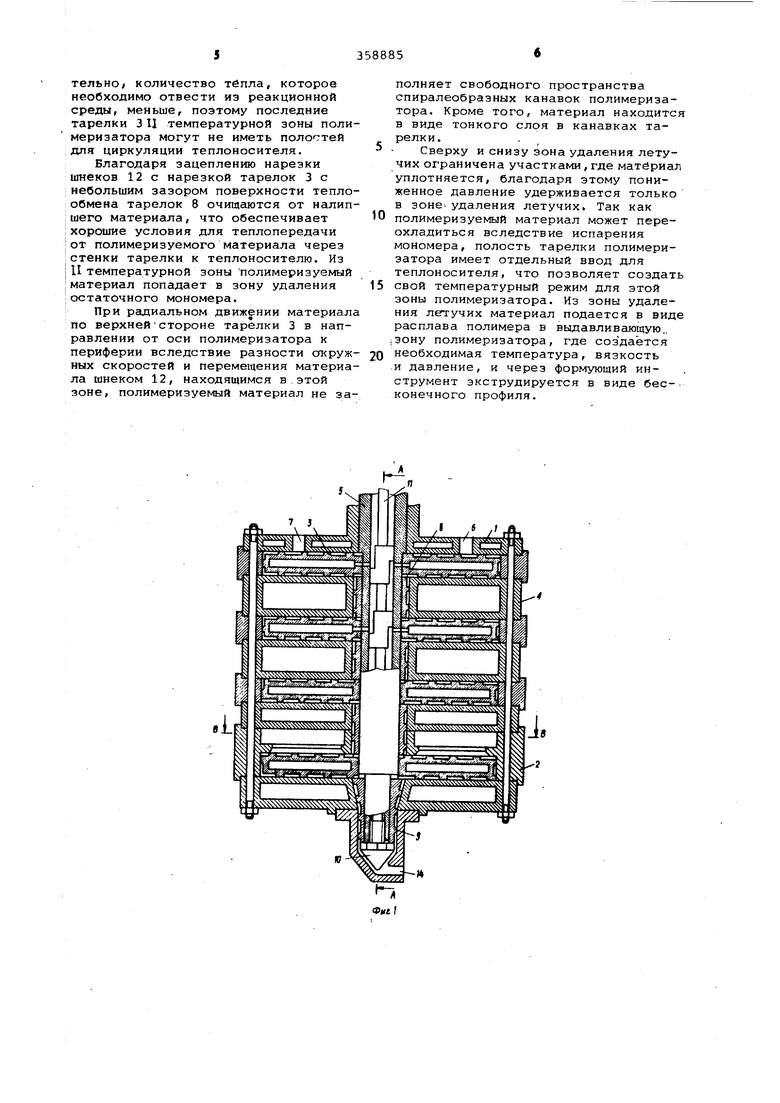

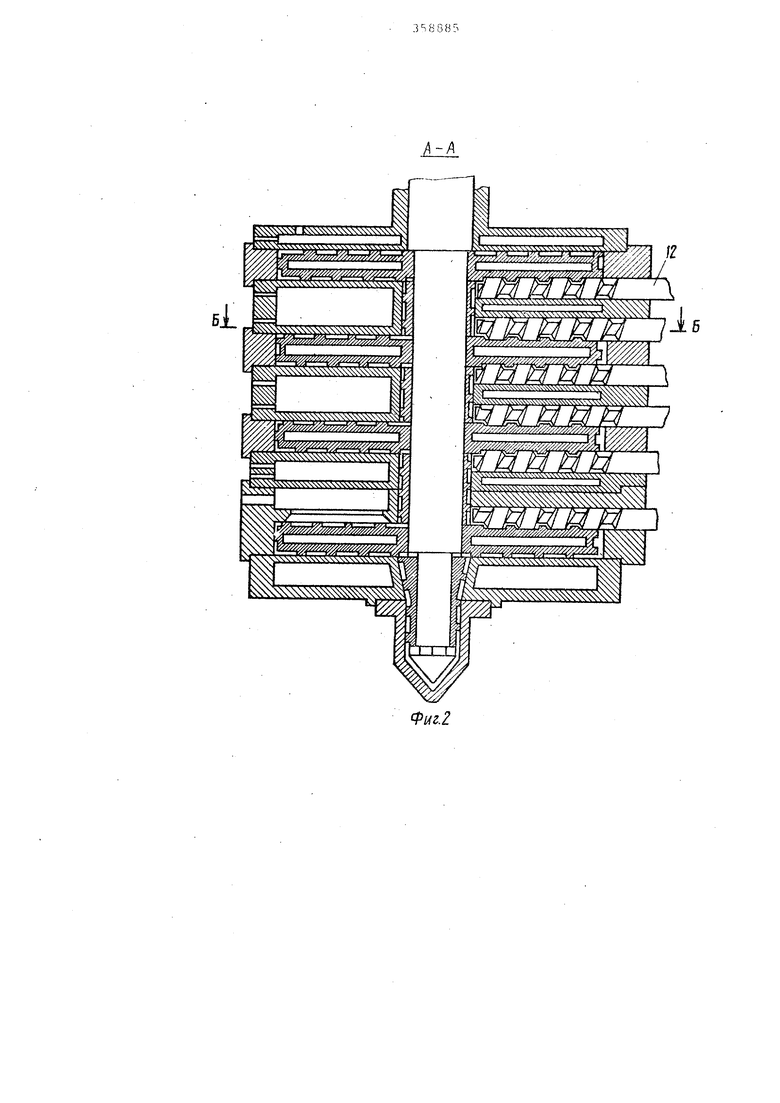

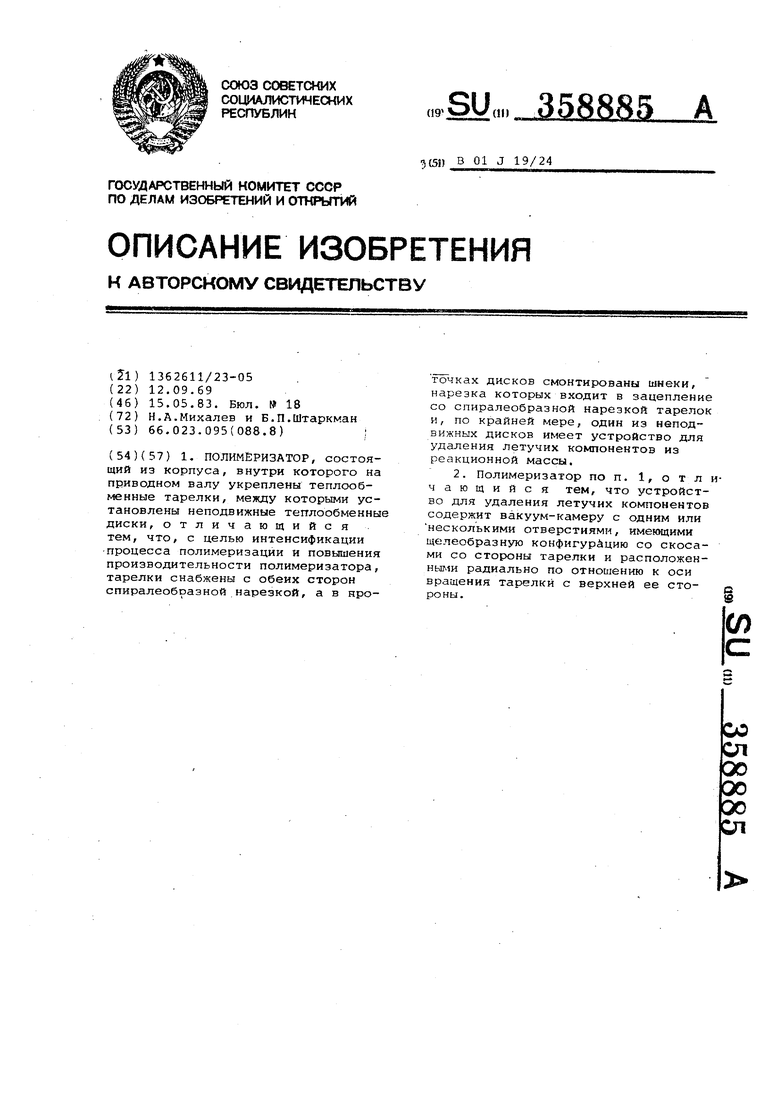

На фиг. 1 изображен предлагаемый полимеризатор, общий вид; на фиг.2 разрез А-А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 2 (вид в плане на теплообменную тарелку со шнеком} на фиг. 4 - разрез по В-В на фиг. 1 (показано расположение в вакуум-камере полимеризатора отверстий для удаления летучих веществ); на фиг.5сечение Г-Г на фиг. 4 (форма поперечного сечения этих отверстий стрелкой Д показано направление движения тарелки полимеризатора).

Корпус полимеризатора собран из Отдельных секций. Секции, расположенные между верхней 1 и нижней 2 секциями, образованы попеременно чередующимися тарелками 3 и дисками 4, укрепленными на общем полом приводном валу 5. На верхней секции Б)асположены загрузочные отверстия 6 и 7. При н еобходимости дополнителные загрузочные отверстия могут

быть размещены в любой секции полим ризатора. Между тарелками 3 расположены распорные втулки 8, а на конце вала 5 размещен короткий шнек 9, и все вместе закреплено пробкой 10,

На тарелках 3 с обеих сторон нарзана спиралеобразная канавка прямоугольного или трапециевидного профиля (см. фиг. 1 и 3). На наружных цилиндрических поверхностях тарелок и на распорных втулках нарезаны винтообразные канавки прямоугольног профиля. Направление нарезки канавк на тарелках и распорных втулках выбрано таким образом, что при вращении вала 5 вместе с тарелками 3 и втулками 8 полимеризуемый материал в этих канавках перемещается в радиальном направлении от оси полимеризатора к периферии по верхней стороне тарелки 3, а затем - обратно к оси полимеризатора по нижней ствроне этой же тарелки и далее по винтообразной-канавке распорной втулки 8 от верхней тарелки к последующей нижней. Таким образом, полимеризуемый материал при вращении вала 5 по этим канавкам перемещаетс в направлении сверху вниз последовательно через все секции полимеризатора.

Тарелки имеют полости для циркуляции теплоносителя. Теплоноситель в тарелки подается со стороны привода через полый вал 5 по распределительному устройству .11.

В проточках дисков 4 (см.фиг. 1 и 2) установлены шнеки 12, винтообразная нарезка каждого из которых находится в зацеплении с минимальным зазором со спиралеобразной нарезкой тарелки 3 (см. фиг. 2,3), пр чем профиль винтообразной нарезки шнека 12 является по конфигурации обратным профилю спиралеобразной нарезки тарелки 3. Направление вращения шнека 12 и его нарезки может быть и левым, и правым, но в обоих случаях перемещение материала, создаваемое шнеком, способствует перемещению материала, создаваемому спиралеобразной нарезкой тарелки 3. При этом величина объема материала, перемещаемого шнеком, зависит от соотношения разиеров профиля канавок нарезки шнека и тарелки и от наружного диаметра шнека.

Вал шнеки 12 вращаются от общего привода. За один оборот тарелк 3 шнек совершает один оборот вокруг своей оси, если число заходов нарезки у них одинаковое.

В нижней секции 2 полимеризатора (см фиг. 1 находится вакуум-камера соединенная с вакуум-Л1 нией. Вакуумкамера имеет отверстия 13 см. фиг. 4 для удаления остаточного мономера и других летучих веществ из полимеризуемого материала. Щелеобразная конфигурация этих отверсти со скосами со стороны тарелки, пока занная на фиг. 4 и 5, и радиальное расположение их относительно оси вращения тарелки уменьшают вероятность попадания полимеризуемого материала в вакуум-камеру, что обес чивает надежность в работе устройства для удаления летучих веществ из массы полимеризуемого материала В этой секции полимеризатора условия для перемещения материала спи ралеобразной. нарезкой тарелки 3 хуж из-за наличия отверстий для удалени летучих и особой конфигурации их, поэтому шнек 12 в этой секции имеет ббльший диаметр по сравнению с диаметром шнеков, расположенных, в остальных секциях полимеризатора. При необходимости количество таких зон для удаления летучих веществ из полимеризуемого материала может быть более одной. Нижняя часть полимеризатора с коротким шнеком 9 (см. фиг. 1) представляет собой выдавливающую эону, аналогичную по устройству зоне обычного шнекового экструдера и включает формующий инструмент 14 Окружная скорость разных точек тарелок 3 различна, а это оказывает влияние на объемную скорость перемещения полимеризуемого материа ла по канавкам тарелок, вследствие чего могут образоваться газовые пузыри, вызванные кипением мономера особенно это относится к верхней стороне тарелки 3, где материал движется от оси полимеризатора к периферии. Выравнивание объемных скоростей передвижения полимеризуемого материала обеспечивается путем установки различного зазора между тарелками 3 и стенками секций полимеризатора, что сказывается на величине обратного потока, размерами профиля канавок и числом заходов нарезки шнеков 12 и тарелок,величиной диаметра и направлением враще ния шнеков 12 (см. фиг. 1 и 2), В секциях полимеризатора, где происхо дит удаление летучих веществ, этими же способами достигается уменьшение плотности полимеризуемого материала что необходимо для эффективного уда ления летучих. В среднем глубина канавок нарезк делается возможно меньшей, чтобы облегчить отвод тепла экзотермической реакции полимеризаций из реакционной среды, учитывая при этом вл ние глубины канавок на производител ность полимеризатора. Предлагаемый полимериазатор имеет, по меньшей мере, 4 температурны зоны,, каждая из которых состоит, как минимум, из одной секции полимеризатора: I зона обеспечивает разогрев материала до температуры, необходимой для инициирования реакции полимеризации; 11 - предназначена для отвода тепла экзотермической реакции полимеризации и служит для поддержания на заданном уровне температуры реакционной среды; 111 зона - для удаления из расплава полимера остаточного мономера и других летучих веществ; IV зона - для создания необходимых условий для формирования изделия: давления, температуры или . вязкости расплава полимера. Полимеризатор работает следующим образом. Полимеризуемый материал через загрузочные отверстия б или 7 поступает в пространство между вращающимися тарелками и стенками секций полимеризатора и в результате воздействия спиралеобразной канавки тарелок 3 и винтообразной канавки шнеков 12 и распорных втулок 8 перемещается сверху вниз, проходя последовательно через все секции полимеризатора. Эффективное перемешивание, возникающее вследствие деформации сдвига между вращающимися тарелками и стенками полимеризатора, обеспечивает хорошее распределение введенных раздельно компонентов и быстрый разог рев материала до температуры инициирования реакции полимеризации в I температурной зоне полимеризатора. Скорость полимеризации в разных интервалах конверсии различна, поэтому II температурная зона полимеризатора включает такое количество секций, которое обеспечивает оптимальную температуру реакционной среды при различных степенях превращения и тем самым увеличивает общую скорость реакции полимеризации и позволяет получить конечный-продукт с хорошим распределением молекулярных весов. Во И температурной зоне вследствие экзотермического характера реакции полимеризации тепло отводится из реакционной среды. Так как Полимеризуемый материал находится в виде тонкого слоя в условияхдеформации сдвига между движущимися одна относительно другой стенками, . за которыми циркулирует теплоноси- тель, легко управлять реакцией и вести полимеризацию при сравнительно высокой температуре, не опасаясь перегрева внутри материала, особенно это относится к тем секциям полимеризатора, где полимеризация происходит при больших степенях превращения и реакционная среда имеет высокую вязкость.

тельно/ количество тепла, которое необходимо отвести из реакционной среды, меньше, поэтому последние тарелки 311 температурной зоны полимеризатора могут не иметь полостей для циркуляции теплоносителя.

Благодаря зацеплению нарезки шнеков 12 с нарезкой тарелок 3 с небольшим зазором поверхности теплообмена тарелок 8 очищаются от налипшего материала, что обеспечивает ;хорошие условия для теплопередачи ;от полимеризуемого материала через стенки тарелки к теплоносителю. Из 1П температурной зоны полимеризуемый ;материал попадает в зону удаления остаточного мономера.

При радиальном движении материала по верхнейстороне тарелки 3 в направлении от оси полимеризатора к периферии вследствие разности сжружных скоростей и перемещения материала шнеком 12, находящимся в.этой зоне, полимеризуемый материал не заполняет свободного пространства спиралеобразных канавок полимеризатора. Кроме того, материал находится в виде тонкого слоя в канавках тарелки.

Сверху и снизу зона удаления летучих ограничена участками, где материал уплотняется, благодаря этому пониженное давление удерживается только в зоне удаления летучих. Так как полимеризуемый материал может переохладиться вследствие испарения мономера, полость тарелки полимеризатора имеет отдельный ввод для теплоносителя, что позволяет создать 5 свой температурный режим для этой зоны полимеризатора. Из зоны удаления летучих материал подается в виде расплава полимера в выдавливающую., jзону полимеризатора, где создаётся необходимая температура, вязкость и давление, и через формующий инструмент экструдируется в виде бес-. конечного профиля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимеризатор | 1980 |

|

SU942788A1 |

| ПОЛИТРИМЕТИЛЕНТЕРЕФТАЛАТНАЯ СМОЛА | 2003 |

|

RU2282639C2 |

| ЭКСТРУДЕР СО ВСТРОЕННОЙ ФИЛЬЕРНОЙ ПЛИТОЙ И СПОСОБ ДЕГАЗАЦИИ СМЕСЕЙ ПОЛИМЕРОВ | 2011 |

|

RU2608956C2 |

| ЭКСТРУДЕР СО ВСТРОЕННОЙ ФИЛЬЕРНОЙ ПЛИТОЙ И СПОСОБ ДЕГАЗАЦИИ СМЕСЕЙ ПОЛИМЕРОВ | 2011 |

|

RU2736768C2 |

| Устройство для непрерывной обработки полимерных материалов | 1979 |

|

SU861090A1 |

| СПОСОБ ПРОИЗВОДСТВА ГАЛОБУТИЛОВЫХ КАУЧУКОВ, НЕ СОДЕРЖАЩИХ ВОДУ И РАСТВОРИТЕЛЬ | 2011 |

|

RU2596824C2 |

| ГАЗОПРОМЫВАТЕЛЬ | 2018 |

|

RU2665403C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗООЛЕФИН-ДИОЛЕФИНОВОГО КАУЧУКА И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2399632C2 |

| МОНИТОРИНГ АКТИВНОСТИ И РЕГУЛИРОВАНИЯ ПРОЦЕССА ПОЛИМЕРИЗАЦИИ | 2011 |

|

RU2604201C2 |

| СКРУББЕР С ПОДВИЖНОЙ НАСАДКОЙ | 2018 |

|

RU2669821C1 |

1. ПОЛИМЕРИЗАТОР, состоящий из корпуса, внутри которого на приводном валу укреплены теплооб- менные тарелки, между которыми установлены неподвижные теплообменные диски, отличающийся тем, что, с целью интенсификации •процесса полимеризации и повышения производительности полимеризатора, тарелки снабжены с обеих сторон спиралеобразной нарезкой, а в нро-точках дисков смонтированы шнеки, нарезка которых входит в зацепление со спиралеобразной нарезкой тарелок и, по крайней мере, один из неподвижных дисков имеет устройство для удаления летучих компонентов из реакционной массы.2. Полимеризатор по п. 1, о т л и- чающийся тем, что устройство для удаления летучих компонентов содержит вакуум-камеру с одним или 'несколькими отверстиями, имеющими щелеобразную конфигурацию со скосами со стороны тарелки и расположенными радиально по отношению к оси вращения тарелки с верхней ее стороны.

Авторы

Даты

1983-05-15—Публикация

1969-09-12—Подача