Известны устройства для измерения температур в жидких и газовых потоках, содержащие малоинерциовные термаприемники без герметических чехлов с прОв.олочньши термюэлектродами малых диаметров (менее 0,2 мм). Однако они непригодны при измерениях в средах большой плотности, например в жидкостях и в газах с большой скоростью потока, из-за малой механической прочности;. В газовых средах они обл адают м1алым ресурсом вследствие вредного воздействия вибраций в .совокупности с температурой.

Известны .пленочные термометры сопротивления, наносимые на плоскую подлож1ку из электроизоляционного материала. Недостатком подобных датчиков является то, .что ОНИ фактически измеряют температуру подложки, на которую они нанесены, а не среды. Это не позволяет использовать их для из1мерения быстроменяющихся температур газовых сред.

Известны также пленочные термометры сопротивления, наносимые на керамические подложки, Выполненные в виде цилиндра, клина или пластиаки и перегреваемые электрическим током. Такие датчики также непригодны, так как плено141ный термометр со противления показывает температуру массивной части держателя, на которую он нанесен.

НИИ н уменьшение искажений, вносимых датчиков в поле (Набегающего потока.

Это достигается тем, что в предлагаемом устройстве на держателе, выполненном в виде конуса из малотеплопрО1воднопо электроизоляционного материала (например, высокотемпературной керамики), размеш:ена пленочная поверхностная термопара таким образом, что спай термопары находится непосредственно на острие конуса держателя.

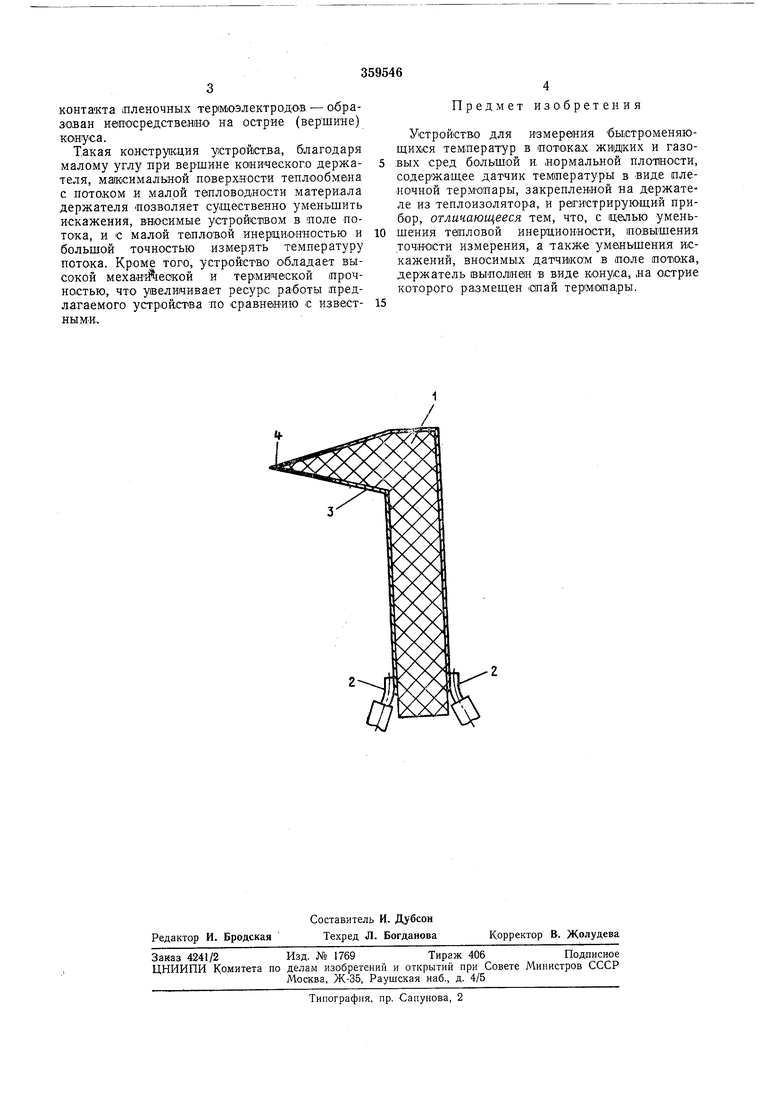

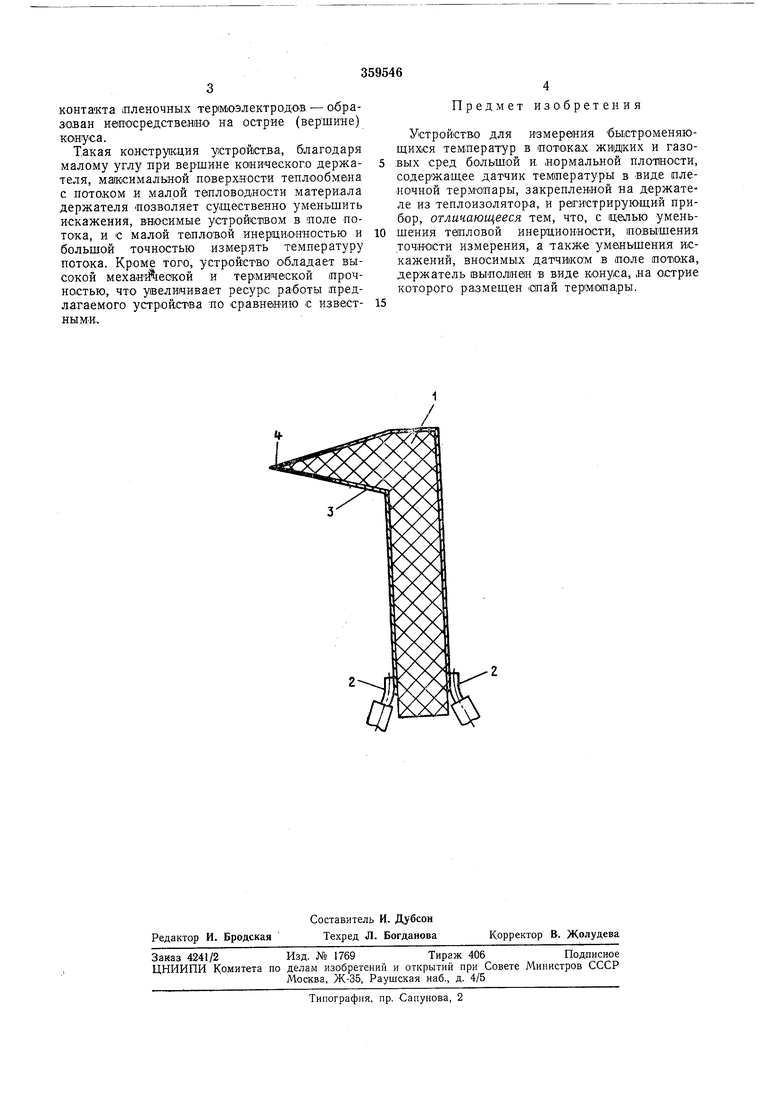

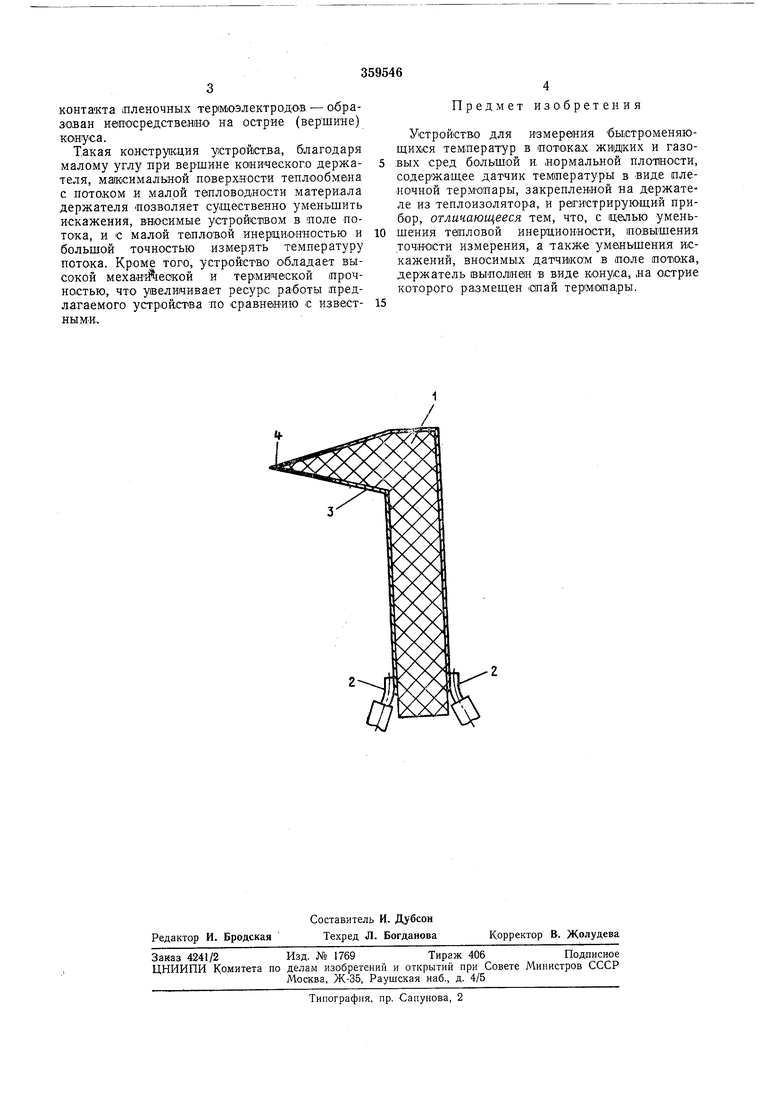

На чертеже изображено предлагаемое устройство.

Основным элементом устройства является держатель /, выполненный в виде конуса с малым углом при вершине (например от 10 до 30°С). Материал держателя должен обладать хорошими электро-изоляционными свойствами, малой теплопроводностью и необходимой термостойкостью. В качестве материала может быть выбр.ана высокотемшературная керамика, например керамика на основе окиси алюминия АЬОз, обработаная до нужной фор.мы, например, алмазным инструментом в отожженном состоянии.

Ло образующим конуса, а далее по его основанию К месту подсоединения проволочных термоэлектродов 2 нанесены одним из известных способов металлизации два пленочных термоэлектрода 3, например платиновый и серебряный. Спай терМОпары 4 - область

контакта лленочных термоэлектродов - о браэован е1П01Средстве,Н1Но на острие (вершине) конуса.

Такая констру1кция устройства, благодаря малому углу при вершине конического держателя, максимальной поверхности теплообмена с потоком .и малой тепловодности материала держателя позволяет существенно уменьшить искажения, вносимые устройством в поле потока, и с малой тепловой инерционностью и большой точностью измерять температуру потока. Кроме того, устройство Обладает высокой меха«-1 еокой и термической прочностью, что увеличивает ресурс работы иредлагаемого устройства ло сравнан-ию с известны мн..

Предмет изобретения

Устройство для измерения быстроменяющихся температур в потоках жищких и газовых сред большой и. нормальной плотности, содержащее датчик темтературы в виде пленочной термопары, закрепленной на держателе из теплоизолятор а, и регистрирующий прибор, отличающееся тем, что, с щелью уменьшения тепловой инерционности, повышения точности измерения, а такж-е уменьшения искажений, вносимых датчиком в поле потока, держатель 1выполнен в виде конуса, на острие которого размещен Опай термопары.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ КЕРАМИЧЕСКИХ ТЕРМОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕРМОМЕТРИИ ИЗ НИТРИДОВ ЭЛЕМЕНТОВ ПОДГРУПП ТИТАНА И ВАНАДИЯ МЕТОДОМ ОКИСЛИТЕЛЬНОГО КОНСТРУИРОВАНИЯ | 2021 |

|

RU2759827C1 |

| Способ изготовления высокотемпературной термопары | 1989 |

|

SU1712797A1 |

| Способ изготовления кабельной термопары | 1989 |

|

SU1696902A1 |

| Способ экспериментального определения неравномерности полей температур газового потока теплоизолированного трубопровода высокого давления и датчик температуры | 2016 |

|

RU2657319C1 |

| Многозонный датчик температуры | 2024 |

|

RU2834589C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ПОВЕРХНОСТИ ОБЪЕКТА | 1991 |

|

RU2029928C1 |

| Способ определения температуры | 1986 |

|

SU1413445A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАТИНОВОГО ПЛЕНОЧНОГО | 1971 |

|

SU300780A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ МАЛЫХ РАЗНОСТЕЙ ТЕМПЕРАТУР | 2006 |

|

RU2337333C2 |

| Термопреобразователь высокотемпературный | 1980 |

|

SU945680A1 |

Авторы

Даты

1972-01-01—Публикация