Изобретение относится к процессу реформинга углеводородов с наром, позволяющему получать газы, состо-ящие преимущественно из водорода И применяемые в производстве аммиака синтезом из элементов.

Известен способ двухступенчатого каталитического реформинга углеводородов в присутствии водяного пара. Газовый поток, выходящий из первой ступени с температурой до 680° С, давлением до 30-40 атм, предварительно охлаждают до 500-650°С и подают на вторую ступень реформинга.

Однако указанный способ обладает рядом недостатков. В данных условиях в паро-газовой смеси, выходящей из второй ступени реформинга, наблюдается повышенное содержание метана. Кроме того, крекирование сырья требует подвода больщого количества тепла в зону реакции, чего достигают сжиганием топлива в нагревательной печи, внутри которой расположены реакционные трубки, наполненные катализатором. Реакционные трубки в нагревательной печи работают под высо-ким давлением и возникает проблема предела механической прочности материала, из которого изготовлены реакционные трубки.

2

к реакционной смеси в печи на второй ступени реформинга добавляют такое количество воздуха, чтобы азота в нем содержалось столько, сколько необходимо стехиометрически для синтеза аммиака.

Паро-газовая смесь после завершения процесса в печи второй ступени реформинга проходит несколько стадий очистки. Очищенная газовая смесь, пройдя стадию компрессии, поступает на следующую ступень аммиачного синтеза. При этом такие газы, как метан и аргон, постепенно накапливаются в замкнутой системе аммиачного синтеза. Для того, чтобы предотвратить такое накапливание, часть газового потока выводят из системы аммиачного синтеза. Однако вместе с ним выводится и часть водорода с азотом.

Таким образом, увеличение содержания метана приводит к увеличению количества газа, который приходится выводить из системы аммиачного синтеза.

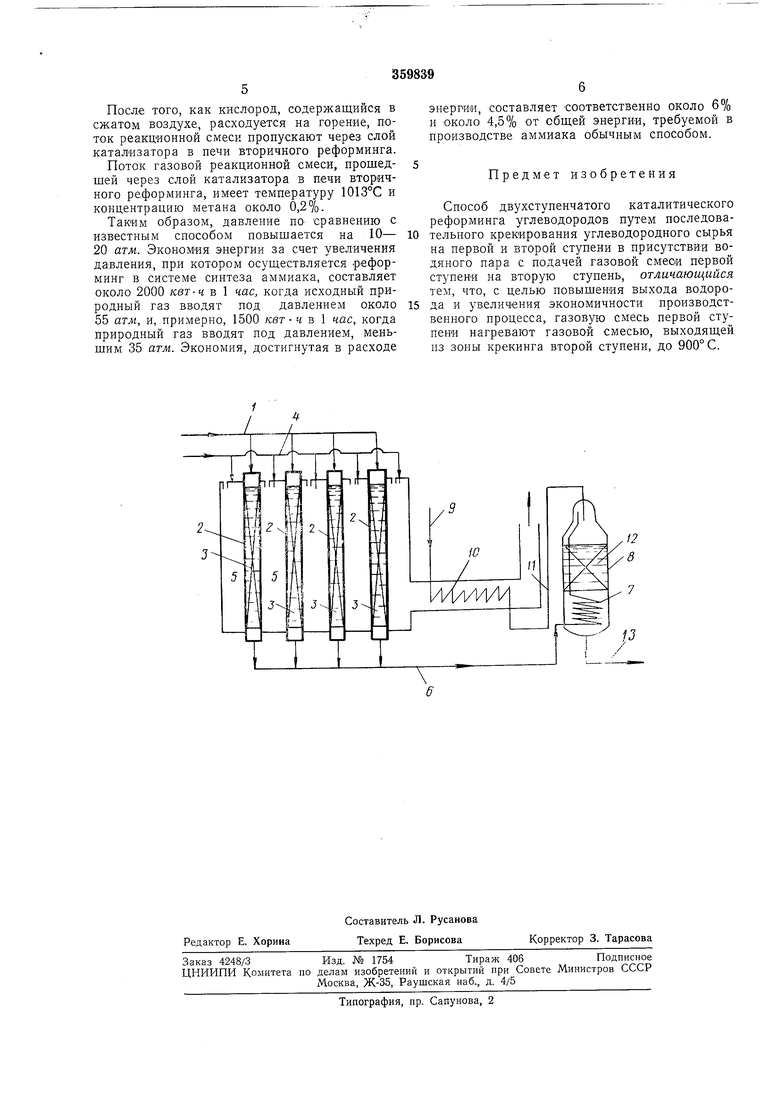

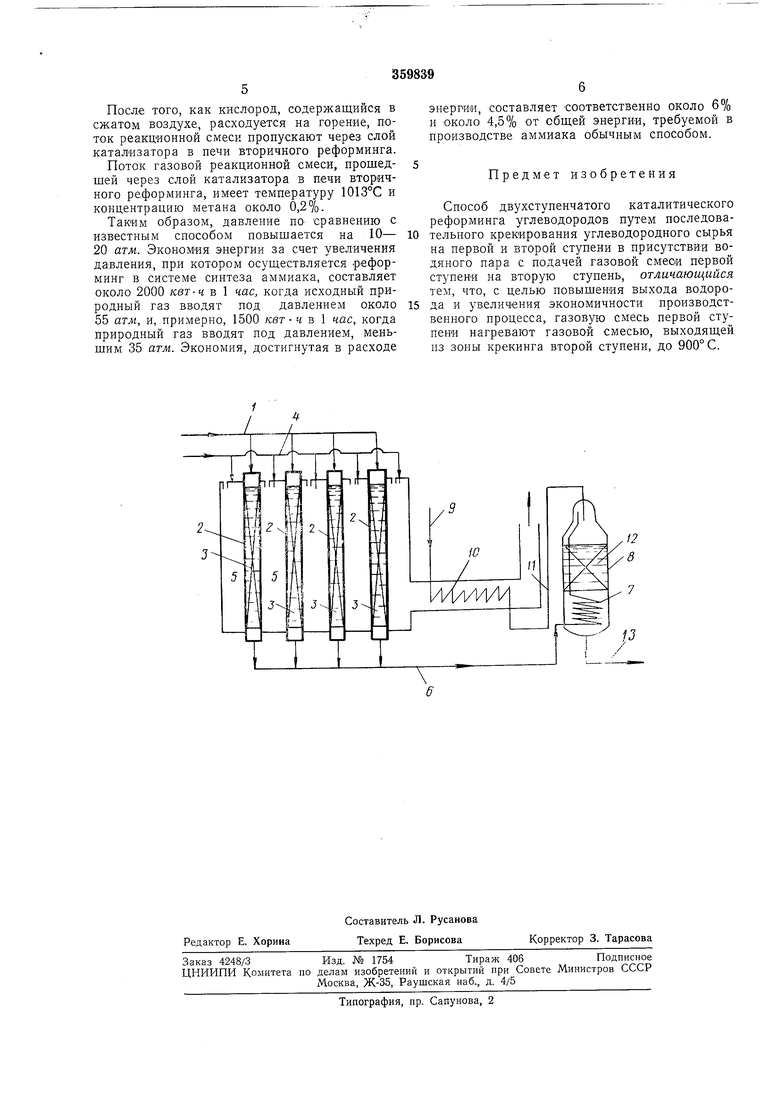

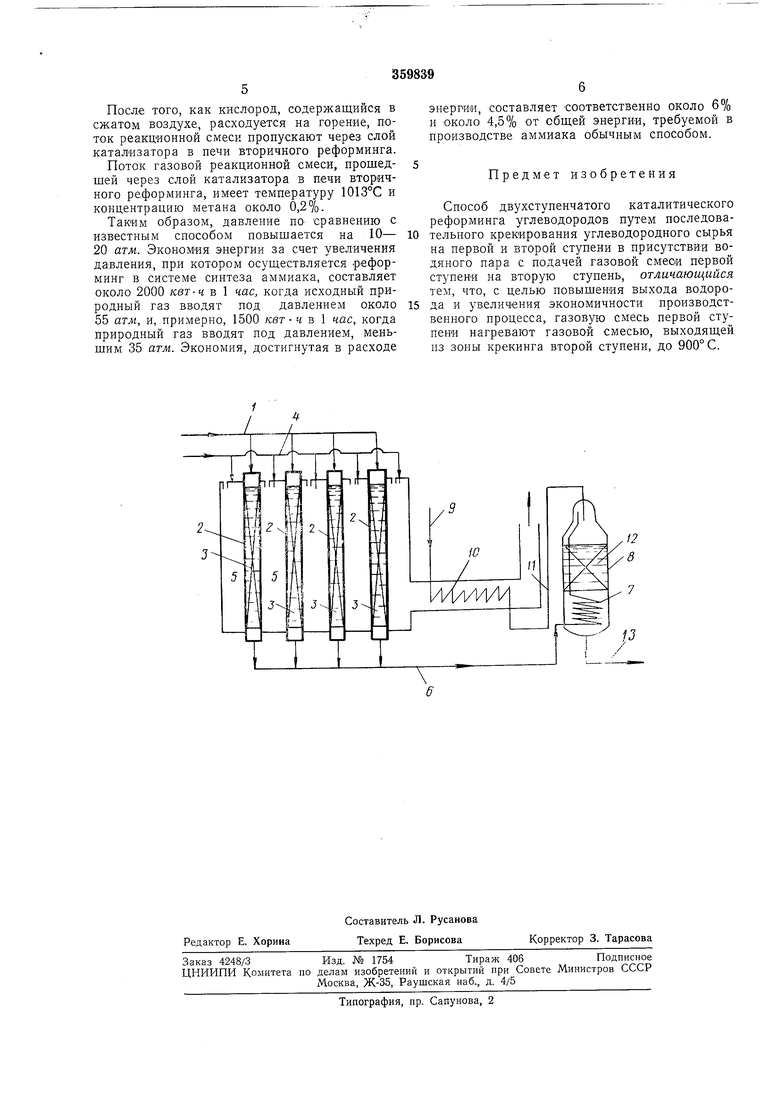

Известно, что увеличение давления реформинга благоприятно сказывается на реакции и повыщает экономическую эффективность дают в печь на вторую ступень реформинга, чем подвергать компрессии очищенный газ, направляемый в систему синтеза аммиака, повышая его давление до рабочего давления, при котором осуществляют синтез аммиака. Помимо экономии энергии происходит еще и сокращение технологических ступеней в процессе аммиачного синтеза. С точки зрения механической прочности реакционных трубок, работающих при высокой температуре и давлении, для того, чтобы поднять давление паро-газовой смеси, необходимо понизить температуру стенок реакционных трубок. Если давление, при котором проводят реформинг в печи на первой ступени, увеличивают, а температуру процесса уменьщают, то температура в печи на второй ступени реформинга падает, и поэтому количество остаточного метана в газовой смеси будет увеличиваться. Это резко сказывается на всей экономике производственного процесса. С целью устранения указанных недостатков предлагается газовую смесь первой ступени с температурой до 750°С предварительно нагревать газовой смесью, выходящей из зоны крекинга второй ступени, до 900°С. На чертеже представлена схема предложенного способа. Смесь исходного сырого углеводорода с водяным паром из линии 1 попадает в реакционные трубки 2, наполненные катализатором 3. Реакционные трубки 2 обогреваются снаружи за счет тепла, которое выделяется при сгорании топлива, поступающего по линии 4 в обогревательную печь 5. В обогреваемых таким образом реакционных трубках 2 осуществляется каталитическая реакция первичного парового крекинга. Поток реакционной смеси из печи первого крекинга (реформинга), который прощел через слой катализатора 3, вводят по линии 6 в теплообменник 7, где нагревают и подают затем в верхнюю часть печи вторичного реформинга 8. Сжатый воздух, поступающий по линии 9, проходит стадию предварительного подогрева в теплообменнике 10, расположенном на пути, по которому отходят топочные (дымовые) газы из нагревательной печи 5 и по линии 11 поступает в верхнюю часть печи вторичного реформинга 8. Газовый поток из печи первичного реформинга, нагретый в теплообменнике 7, и предварительно подогретый в теплообменнике 10 воздух, поступающий по линии 11, смешивают в верхней части печи вторичного реформинга 8, и полученная смесь проходит через слой катализатора 12. На поверхности катализатора 12 протекает реакция вторичного крекинга (реформинга), причем тепло, необходимое для осуществления реакции, обеспечивается за счет сгорания части газовой смеси в присутствии кислорода воздуха, вводимого по линии 11. После заверщения реакции вторичного реформинга реакционную газовую смесь отводят по линии 13, отдавая ее тепло в теплообменнике 7 газовому потоку из печи первичного реформинга. По линии 13. полученную в результате реакции газовую смесь направляют в систему аммиачного синтеза. Наличие в технологической схеме процесса теплообменника 7 дает возможность эффективно поддерживать температуру газового потока, выходящего из зоны первичного крекинга (реформинга) по линии 6, на уровне, достаточно высоком и соизмеримом с температурой, при которой осуществляется реакция крекинга на поверхности катализатора 12. Так ках за счет этого становится возможным понизить температуру газового потока из печи первичного реформинга, тепловая нагрузка реакционных трубок в процессе реакции первичного крекинга может быть понижена, а устойчивость трубок по отношению к давлению соответственно повыщена. Это, в свою очередь, позволяет увеличить давление в процессе реакции парового реформинга и, следовательно, добиться лучших энергетических показателей в целом по аммиачному производству. Преимущества данного способа следующие. В известном способе максимальное давление в процессе парового крекинга (реформинга) не превышает 30-40 атм. В данном способе становится возможным повысить давление реакции до 50-60 атм и выще. Повышение давления, как уже указывалось, снижает содержание метана в смеси, выходящей из второй ступени реакции крекинга. Кроме того, когда нроцесс проводят при обычном для осуществления реформинга давлении, толщина стенок реакционных трубок может быть уменьшена и, кроме того, появляется возможность использовать печи для реформинга меньших размеров. Пример. В качестве исходного сырья, т. е. углеводорода, используют природный газ, состоящий, в основном из метана. Исходный углеводород смешивают с водяным паром в молярном отношении примерно 1 : 3,5 и полученную смесь пропускают через реакционные трубки, выполненные из теплостойкого материала и имеющие внутренний диаметр 100 мм. Реакционные трубки заполняют катализатором. Поток паро-газовой реакционной смеси выходит из реакционных трубок, имея давление 50 атм, температуру 750°С. При выборе температуры процесса на этой стадии учитывают возможность крипа, т. е. пластической деформации материала трубок. .Этот паро-газовый поток реакционной смеси нагревают до 900°С, пропуская через теплобменник, обогреваемый потоком реакционной смеси, выходящей из печи вторичного реформинга, и направляют в верхнюю часть пеи вторичного реформинга вместе со сжатым оздухом, предварительно нагретым до 700°С.

После того, как кислород, содержащийся в сжатом воздухе, расходуется на горение, поток реакционной смеси пропускают через слой катализатора в печи вторичного реформинга.

Поток газовой реакционной смеси, прошедшей через слой катализатора в печи вторичного реформинга, имеет температуру 1013°С и концентрацию метана около 0,2%.

Таким образом, давление по сравнению с известным способом цовышается на 10- 20 атм. Экономия энергии за счет увеличения давления, при котором осуществляется реформинг в системе синтеза аммиака, составляет около 2000 кет-ч в 1 час, когда исходный природный газ вводят под давлением около 55 атм, и, примерно, 1500 кет- ч в 1 час, когда природный газ вводят иод давлением, меньшим 35 атм. Экономия, достигнутая в расходе

энергии, составляет соответственно около 6% и около 4,5% -от общей энергии, требуемой в производстве аммиака обычным способом.

Предмет изобретения

Способ двухступенчатого каталитического реформинга углеводородов путем последовательного крекирования углеводородного сырья на первой и второй ступени в присутствии водяного пара с подачей газовой смеои первой ступени на вторую ступень, отличающийся тем, что, с целью повышения выхода водорода и увеличения экономичности производственного процесса, газовую смесь первой стунени нагревают газовой смесью, выходящей из зоны крекинга второй ступени, до 900° С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ двухступенчатой каталитической конверсии углеводородного сырья | 1977 |

|

SU784148A1 |

| СПОСОБ ПРОИЗВОДСТВА СИНТЕЗ-ГАЗА | 2009 |

|

RU2503613C2 |

| ПРОИЗВОДСТВО АММИАКА С ИСПОЛЬЗОВАНИЕМ УЛЬТРАЧИСТОГО ВОДОРОДА ВЫСОКОГО ДАВЛЕНИЯ | 2011 |

|

RU2570659C2 |

| УСТРОЙСТВА И СПОСОБЫ ОБРАБОТКИ ВОДОРОДА И МОНООКСИДА УГЛЕРОДА | 2009 |

|

RU2495914C2 |

| Способ производства аммиака | 1969 |

|

SU327764A1 |

| УСТАНОВКА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕЕ РАБОТЫ | 2023 |

|

RU2823306C1 |

| УСТАНОВКА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕЕ РАБОТЫ | 2023 |

|

RU2824996C1 |

| ПЕРЕРАБОТКА ПРИРОДНОГО ГАЗА ДЛЯ ОБРАЗОВАНИЯ УГЛЕВОДОРОДОВ С БОЛЕЕ ДЛИННЫМИ ЦЕПЯМИ | 2005 |

|

RU2361900C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРОДУКТОВ ОКИСЛИТЕЛЬНОГО ПИРОЛИЗА МЕТАНСОДЕРЖАЩЕГО ГАЗА | 2001 |

|

RU2208600C1 |

| Способ получения аммиака и метанола из природного газа | 2024 |

|

RU2832477C1 |

f2

Авторы

Даты

1972-01-01—Публикация