Область техники

Настоящее изобретение относится к производству синтез-газа и его использования в системах и способах для производства аммиака. Более конкретно, варианты осуществления настоящего изобретения относятся к системам и способам для регенерации тепла из синтез-газа и производства аммиака.

Описание предшествующего уровня техники

Синтез-газ или "сингаз" обычно представляет собой продукт риформинга углеродсодержащего материала в присутствии пара и/или окислителя при высоких температурах. В зависимости от исходных материалов, синтез-газ обычно является богатым моноксидом углерода и водородом, и может также содержать различные количества метана, диоксида углерода, азота и аргона.

Обычное получение синтез-газа может включать введение углеводорода в обогреваемый паровой риформер и приведение углеводорода в контакт с катализатором парового риформинга. Углеводород после первичного риформинга затем вводят во вторичный риформер, где водород и неподвергнутые риформингу углеводороды частично окисляются окислителем в присутствии катализатора. Стадии риформинга являются эндотермическими и требуют подвода тепла к риформерам для того, чтобы реакция протекала. Тепло для реакций риформинга обычно создается путем сжигания больших количеств топлива. Увеличение температуры вторичного риформера может обеспечить большую конверсию углеводорода в синтез-газ, но таковое действие требует окисления большего количества топлива.

Таким образом, существует потребность в системах и способах для конверсии большего количества углеводорода в синтез-газ, при этом снижая стоимость и размеры оборудования, и снижая количество топлива, требуемого для обеспечения тепла для реакции риформинга.

Краткое описание чертежей

Для более четкого понимания настоящего изобретения заявитель приводит ссылки на варианты осуществления, некоторые из которых проиллюстрированы в прилагаемых чертежах. Надо, однако, отметить, что прилагаемые чертежи иллюстрируют только типичные варианты осуществления этого изобретения, и, таким образом, не должны считаться ограничивающими объем притязаний, так как изобретение может допускать другие равным образом эффективные варианты осуществления.

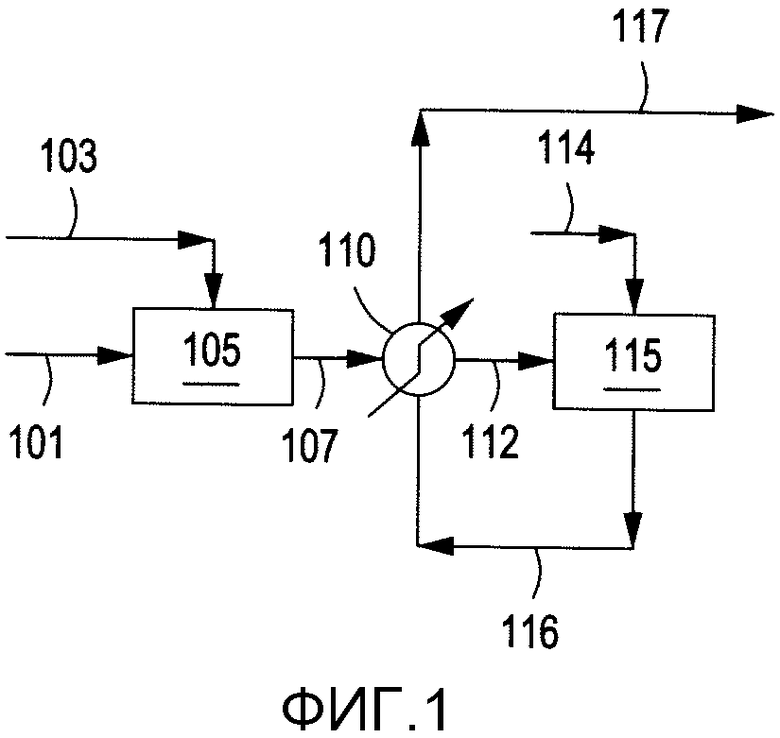

На фигуре 1 изображена система для производства синтез-газа в соответствии с одним или более из описанных вариантов осуществления.

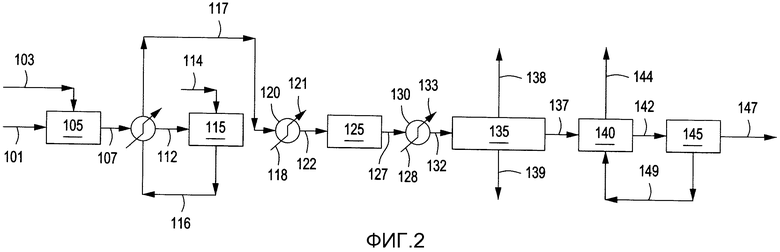

На фигуре 2 изображена система для производства аммиака в соответствии с одним или более из описанных вариантов осуществления.

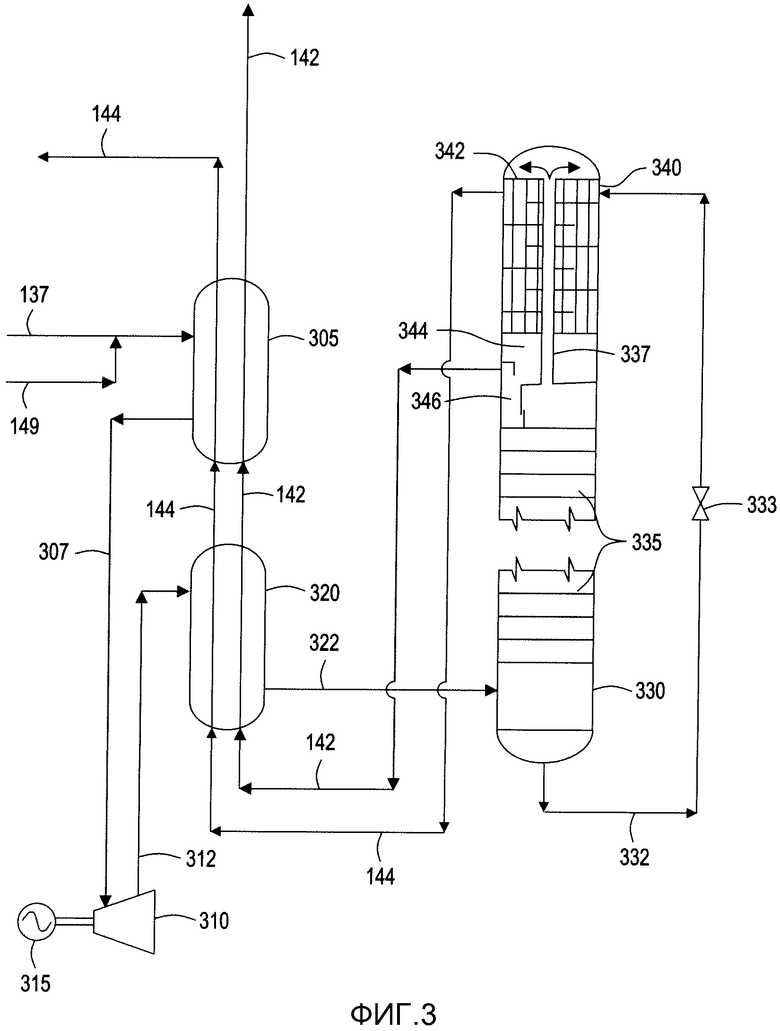

На фигуре 3 изображена система очистки для очистки синтез-газа для синтеза аммиака в соответствии с одним или более из описанных вариантов осуществления.

Подробное описание

Теперь будет приведено подробное описание. Каждый из пунктов прилагаемой формулы изобретения определяет отдельное изобретение, которое по причинам нарушения признается включающим эквиваленты различных элементов ограничений, приведенных в пунктах формулы изобретения. В зависимости от контекста, все ссылки на "изобретение" ниже могут в некоторых случаях относиться только к определенным конкретным вариантам осуществления. В других случаях будет признано, что ссылки на "изобретение" будут относиться к объекту изобретения, указанному в одном или более, но не обязательно во всех пунктах формулы изобретения. Каждое из изобретений будет теперь описано более подробно ниже, включая конкретные варианты осуществления, варианты и примеры, но изобретения не являются ограниченными этими вариантами осуществления, вариантами или примерами, которые включены для того, чтобы дать возможность среднему специалисту в данной области техники создать и использовать изобретения, когда информация из этого патента будет объединена с доступной информацией и технологией.

Созданы системы и способы для производства синтез-газа. По меньшей мере, в одном конкретном варианте осуществления углеводород можно подвергнуть риформингу в присутствии пара и одного или более первых катализаторов в первой реакционной зоне с получением выходящего потока, содержащего часть углеводорода, моноксид углерода, диоксид углерода и водород при первой температуре. Первая реакционная зона может включать одну или более содержащих катализатор трубок. Выходящий поток можно непрямым образом нагревать от первой температуры до второй температуры. Выходящий поток при второй температуре можно подвергнуть риформингу в присутствии одного или более окислителей, и одного или более вторых катализаторов в условиях, достаточных для получения синтез-газа, включающего водород, моноксид углерода, диоксид углерода и меньше, чем примерно 5 моль.% метана на сухое вещество. Синтез-газ можно использовать для нагрева выходящего потока непрямым образом от первой температуры до второй температуры.

Относительно фигур: на фигуре 1 изображена система 100 для производства синтез-газа в соответствии с одними или более вариантами осуществления. В одном или более из вариантов осуществления система 100 может включать один или более риформеров ("первичных риформеров") 105, один или более теплообменников 110 и один или более риформеров ("вторичных риформеров") 115. Углеводородное исходное сырье через линию 101 и пар через линию 103 можно ввести в один или более из первичных риформеров 105 для получения первого подвергнутого риформингу углеводорода ("выходящего потока") через линию 107.

В одном или более из вариантов осуществления углеводород в линии 101 может включать один или более жидких или газообразных углеводородов, смесей таковых или любую комбинацию таковых. В одном или более из вариантов осуществления углеводород в линии 101 может включать метан, этан, пропан, бутан или любую комбинацию таковых. Например, концентрация метана в углеводороде в линии 101 может варьироваться от нижнего уровня примерно в 30% по объему, примерно 50% по объему или примерно 75% по объему до высшего уровня примерно в 95% по объему, примерно 99% по объему или примерно 99,9% по объему, при этом баланс включает углеводороды С2, С3 и более тяжелые. В одном или более из вариантов осуществления давление углеводорода в линии 101 может варьироваться от нижнего уровня примерно в 700 кПа, примерно 1000 кПа или примерно 1400 кПа до высшего уровня примерно в 4000 кПа, примерно 4750 кПа или примерно 5500 кПа. Хотя это и не показано, углеводород в линии 101 может быть предварительно нагрет перед вводом в один или более из первичных риформеров 105. В одном или более из вариантов осуществления углеводород в линии 101 может быть предварительно нагрет до температуры, изменяющейся от примерно 400°С до примерно 600°С.

В одном или более из вариантов осуществления пар, вводимый через линию 103, можно ввести в углеводород в линии 101 или в один или более из первичных риформеров 105. В одном или более из вариантов осуществления мольное соотношение пар-углерод внутри линий 103 и 101 соответственно, может варьироваться от примерно 2,5 до примерно 4, от примерно 2,5 до примерно 3,5 или от примерно 3 до примерно 4. В одном или более из вариантов осуществления давление пара в линии 103 может варьироваться от нижнего предела примерно в 700 кПа, примерно 1000 кПа или примерно 1400 кПа до высшего уровня примерно в 4000 кПа, примерно 4750 кПа или примерно 5500 кПа.

Выходящий поток в линии 107 имеет температуру ("первую температуру"), большую, чем у углеводорода в линии 101. Выходящий поток в линии 107 может включать (но не ограничивается ими) водород ("H2"), диоксид углерода ("CO2"), моноксид углерода ("CO"), азот, аргон, воду и метан. В одном или более из вариантов осуществления концентрация Н2 в выходящем потоке в линии 107 может варьироваться от нижнего предела примерно в 31 моль.%, примерно 33 моль.% или примерно 35 моль.% до высшего предела примерно в 39 моль.%, примерно 41 моль.% или примерно 43 моль.%. В одном или более из вариантов осуществления концентрация СО в выходящем потоке в линии 107 может варьироваться от нижнего предела примерно в 3 моль.%, примерно 3,5 моль.% или примерно 4 моль.% до высшего предела примерно в 5 моль.%, примерно 5,5 моль.% или примерно 6 моль.%. В одном или более из вариантов осуществления концентрация СО2 в выходящем потоке в линии 107 может варьироваться от нижнего предела примерно в 4 моль.%, примерно 4,5 моль.% или примерно 5 моль.% до высшего предела примерно в 6 моль.%, примерно 6,5 моль.% или примерно 7 моль.%. В одном или более из вариантов осуществления концентрация Н2О в выходящем потоке в линии 107 может варьироваться от нижнего предела примерно в 38 моль.%, примерно 40 моль.% или примерно 42 моль.% до высшего предела примерно в 47 моль.%, примерно 49 моль.% или примерно 51 моль.%. В одном или более из вариантов осуществления концентрация метана в выходящем потоке в линии 107 может варьироваться от нижнего предела примерно в 6 моль.%, примерно 7 моль.% или примерно 8 моль.% до высшего предела примерно в 10 моль.%, примерно 11 моль.% или примерно 12 моль.%. Например, по меньшей мере, в одном конкретном варианте осуществления выходящий поток в линии 107 может содержать примерно 35 моль.% - примерно 39 моль.% Н2, примерно 4 моль.% - примерно 5 моль.% СО, примерно 6 моль.% - примерно 8 моль.% СО2, примерно 8 моль.% - примерно 10 моль.% метана и от примерно 42 моль.% до примерно 47 моль.% Н2О.

В одном или более из вариантов осуществления первая температура может варьироваться от нижнего предела примерно в 650°С, примерно 675°С или примерно 700°С до высшего предела примерно в 730°С, примерно 740°С или примерно 750°С. В одном или более из вариантов осуществления первая температура может составлять примерно 715°С, примерно 725°С или примерно 735°С. В одном или более из вариантов осуществления первая температура может составлять, по меньшей мере, 700°С, по меньшей мере 710°С, по меньшей мере 715°С или по меньшей мере 720°С.

В одном или более из вариантов осуществления выходящий поток при первой температуре внутри одного или более из первичных риформеров 105 можно отвести прямо из одного или более из первичных риформеров 105 и направить в один или более из теплообменников 110 без охлаждения. В одном или более из вариантов осуществления выходящий поток при первой температуре внутри одного или более из первичных риформеров 105 можно отвести прямо из одного или более из первичных риформеров и направить в один или более из теплообменников 110 без охлаждения выходящего потока при первой температуре внутри одного или более из первичных риформеров 105. Единственная потеря тепла выходящим потоком в линии 107 между одним или более из первичных риформеров 105 и одним или более из теплообменников 110 может представлять собой потерю тепла в окружающую среду во время транспортировки. Другими словами, на выходящий поток не оказывается никакого воздействия.

В одном или более из вариантов осуществления температуру углеводорода, введенного через линию 101, можно изменить, чтобы подавать выходящий поток через линию 107 имеющим монотонно увеличенную температуру. В том виде, как он используется в данном документе, термин "монотонно" означает изменение температуры, которая либо постоянно увеличивается, либо постоянно снижается, но не колеблется в относительном значении. Например, углеводород в линии 101, введенный в первичный риформер 105 с температурой в 500°С, можно монотонно увеличить до температуры примерно в 650°С или более, который можно извлечь из одного или более из первичных риформеров через линию 107.

В одном или более из вариантов осуществления выходящий поток в линии 107 при первой температуре можно нагреть с использованием одного или более из теплообменников 110. Сырой синтез-газ, введенный через линию 116, можно использовать для нагрева выходящего потока непрямым образом внутри одного или более из теплообменников 110. В одном или более из вариантов осуществления сырой синтез-газ в линии 116 может поставляться одним или более из вторичных риформеров 115. Выходящий поток имеет температуру ("вторую температуру"), большую, чем выходящий поток в линии 107. Сырой синтез-газ ("охлажденный сырой синтез-газ") в линии 117 имеет температуру, меньшую, чем сырой синтез-газ в линии 116.

В одном или более из вариантов осуществления вторая температура может варьироваться от нижнего предела примерно в 850°С, примерно 860°С или примерно 870°С до высшего предела примерно в 910°С, примерно 920°С или примерно 930°С. В одном или более из вариантов осуществления первая температура может составлять примерно 875°С, примерно 885°С или примерно 895°С.

В одном или более из вариантов осуществления сырой синтез-газ в линии 116 может иметь температуру, варьирующуюся от нижнего предела примерно в 960°С, примерно 970°С или примерно 980°С до высшего предела примерно в 1010°С, примерно 1020°С или примерно 1030°С. В одном или более из вариантов осуществления температура сырого синтез-газа в линии 116 может составлять примерно 995°С, примерно 1000°С или примерно 1005°С. В одном или более из вариантов осуществления охлажденный сырой синтез-газ в линии 117 может иметь температуру, варьирующуюся от нижнего предела примерно в 860°С, примерно 870°С или примерно 880°С до высшего предела примерно в 900°С, примерно 910°С или примерно 920°С. В одном или более из вариантов осуществления температура охлажденного сырого синтез-газа в линии 117 может составлять примерно 880°С, примерно 890°С или примерно 900°С.

В одном или более из вариантов осуществления температуру выходящего потока в линии 107 можно увеличить путем непрямого теплообмена в одном или более из теплообменников 110 на примерно 150°С или более, примерно 165°С или более, примерно 185°С или более, примерно 200°С или более или примерно на 215°С или более. В одном или более из вариантов осуществления температуру сырого синтез-газа в линии 116 можно понизить путем непрямого теплообмена в одном или более из теплообменников 110 примерно на 80°С или более, примерно на 100°С или более, примерно на 120°С или более, примерно на 130°С или более или примерно на 140°С или более.

Нагретый выходящий поток в линии 112 можно ввести в один или более из вторичных риформеров 115 для получения сырого синтез-газа через линию 116. В одном или более из вариантов осуществления через линию 114 можно ввести окислитель во вторичный риформер 115. В одном или более из вариантов осуществления окислитель можно сжать с использованием одного или более компрессоров для подачи сжатого окислителя через линию 114. В одном или более из вариантов осуществления окислитель может представлять собой воздух, содержащий примерно 21 моль.% кислорода, примерно 78 моль.% азота и примерно 1 моль.% аргона. В одном или более из вариантов осуществления окислитель может представлять собой обогащенный кислородом воздух, обогащенный азотом воздух или бедный азотом воздух, т.е. меньше чем 5 моль.% азота. Давление сжатого окислителя в линии 114 может варьироваться от нижнего предела примерно в 700 КПа, примерно 1000 КПа или примерно 1400 КПа до высшего предела примерно в 4000 КПа, примерно 4750 КПа или примерно 5500 КПа. Хотя это и не показано, окислитель можно предварительно нагреть до температуры примерно 500°С или более, примерно 550°С или более, примерно 600°С или более, примерно 700°С или более, или примерно 800°С или более.

В одном или более из вариантов осуществления сырой синтез-газ в линии 116 может содержать (но не ограничивается этим) Н2, СО2, СО, азот, аргон, воду и метан. Сырой синтез-газ в линии 116 может содержать меньше чем примерно 5 моль.% сухой массы метана, меньше, чем примерно 3 моль.% сухой массы метана, меньше, чем примерно 1 моль.% сухой массы метана, меньше, чем примерно 0,7 моль.% сухой массы метана, меньше, чем примерно 0,5 моль.% сухой массы метана, меньше, чем 0,4 моль.% сухой массы метана или меньше, чем примерно 0,3 моль.% сухой массы метана.

В одном или более из вариантов осуществления увеличение температуры выходящего потока в линии 107 от первичного риформера 105 может улучшить реакции парового риформинга внутри вторичного риформера 115. Еще большую часть углеводородов, присутствующих в выходящем потоке, например, метан и/или другие углеводороды можно конвертировать в Н2 и СО, по мере того, как температура выходящего потока увеличивается. Большая конверсия углеводородов, присутствующих в выходящем потоке, в Н2 и СО может снизить количество углеводородов, требуемых по линии 101, количество пара, требуемое по линии 103, количество топлива, требуемого для нагрева первичного риформера 115 и других потоков процессов. Например, углеводород по линии 101 и пар по линии 103 можно снизить примерно на 7%, примерно на 10% или примерно на 13%, однако то же количество Н2 и СО можно подать в сырой синтез-газ по линии 116 из-за увеличения в скорости конверсии углеводородов. Дополнительным преимуществом в переносе тепла от сырого синтез-газа в линии 116 к выходящему потоку в линии 107 может быть снижение размеров оборудования, которое также снижает капитальные затраты.

В одном или более из вариантов осуществления топливо, требуемое для нагрева одного или более из первичных риформеров 105, можно снизить примерно на 5% или более, примерно на 7% или более, примерно на 9% или более, или примерно на 11% или более. Другим преимуществом увеличения температуры выходящего потока в линии 107 до ввода в один или более из вторичных риформеров 115 может быть снижение в количестве углеводородов, присутствующих в сыром синтез-газе в линии 116, подаваемом вторичным риформером 115. Дальнейшая конверсия углеводородов в Н2 и СО во вторичном риформере 115 может уменьшить сбросный газ ниже по потоку и/или оборотный газ (не показано). Например, поток сбросного газа ниже по потоку можно уменьшить примерно на 8%, примерно на 10% или примерно на 13%, таким образом, увеличивая эффективность процесса. В одном или более из вариантов осуществления потребление энергии можно снизить примерно на 0,1 ГКал/Мт аммиака или более, примерно на 0,12 ГКал/Мт аммиака или более, или примерно на 0,14 ГКал/Мт аммиака или более.

Один или более из первичных риформеров 105, один или более из вторичных риформеров 115 или оба могут включать один или более катализаторов. Один или более из катализаторов могут включать (но не ограничиваются этим) благородные металлы, кобальт, никель, оксиды таковых, производные таковых или комбинации таковых. Один или более из материалов-подложек могут включать (но не ограничиваются этим) оксид алюминия, кислотоупорный оксид алюминия, алюминат магния, алюминат кальция, титанат-алюминат кальция, диоксид циркония, модифицированный церием диоксид циркония или любые комбинации таковых. Иллюстративный катализатор, включающий никель, может иметь содержание никеля, варьирующееся от нижнего предела примерно в 5 масс.%, примерно в 10 масс.% или примерно 12 масс.% до высшего предела примерно в 15 масс.%, примерно в 20 масс.% или примерно в 25 масс.%. Один или более из катализаторов, размещающихся внутри одного или более из первичных риформеров 105, может быть тем же самым, что и один или более из катализаторов, размещающихся внутри одного или более из вторичных риформеров 110. Один или более из катализаторов, размещающихся внутри одного или более из первичных риформеров 105, может отличаться от одного или более из катализаторов, размещающихся внутри одного или более из вторичных риформеров 110. Например, никельсодержащий катализатор, располагающийся внутри одного или более из первичных риформеров 105, может содержать от примерно 15 масс.% никеля до примерно 20 масс.% никеля, и никельсодержащий катализатор, располагающийся внутри одного или более из вторичных риформеров 110, может содержать от примерно 10 масс.% никеля до примерно 15 масс.% никеля.

Катализаторы можно изготовить в любой желаемой форме различными способами, например, брикетированием, таблетированием и т.д. Форма катализатора может быть в виде экструдированных, брикетированных или таблетированных цилиндров, многолобальных формовок, сфер, колец, полых цилиндров, монолитных цилиндров, полых цилиндров с бороздками на внутренних и/или внешних поверхностях или в любой другой подходящей геометрической форме.

Один или более из первичных риформеров 105 могут представлять собой любой подходящий тип риформера. Например, один или более из первичных риформеров 105 могут представлять собой множество радиально обогреваемых одностенных трубок, содержащих катализатор. Один или более из первичных риформеров 105 может включать 200 или более трубок, 400 или более трубок, 500 или более трубок, 600 или более трубок, 700 или более трубок, 800 или более трубок, 900 или более трубок или 1000 или более трубок. В одном или более из вариантов осуществления трубки могут иметь внутренний диаметр, варьирующийся от нижнего предела примерно в 40 мм, примерно в 50 мм или примерно в 65 мм до высшего предела примерно в 90 мм, примерно в 100 мм или примерно в 115 мм или более. Например, внутренний диаметр одной или более из трубок может составлять примерно 70 мм, примерно 75 мм или примерно 80 мм. В одном или более из вариантов осуществления диаметр одной или более из каталитических трубок может снизить или минимизировать радиальный градиент температуры трубок.

В одном или более из вариантов осуществления углеводород, введенный через линию 101 в один или более из первичных риформеров 105, может течь через множество трубок, и может быть выделен при помощи коллекторной системы сбора (не показана), которая может находиться в гидравлическом соединении с линией 107. Например, множество трубок можно смонтировать горизонтально, вертикально или под любым углом между этим, и углеводород, введенный по линии 101, может течь от первого конца трубок в гидравлическом соединении с линией 101 до второго конца множества трубок, который может находиться в гидравлическом соединении с линией 107.

В одном или более из вариантов осуществления один или более из вторичных риформеров 115 могут представлять собой любой подходящий тип риформера. Например, один или более из вторичных риформеров 115 могут представлять собой риформер с внутренней изоляцией, который также можно охлаждать снаружи при помощи одной или более охлаждающих систем, например, водяной рубашкой. Один или более из вторичных риформеров 115 могут включать один или более катализаторов в любом расположении, конфигурации и/или ориентации. Один или более из слоев катализатора могут включать неподвижные слои, псевдоожиженные слои, кипящие слои, слои взвешенного осадка, подвижные слои, пенные слои, любой другой подходящий тип слоя катализатора или комбинации таковых. В одном или более из вариантов осуществления один или более из вторичных риформеров 115 могут включать, например, неподвижный одиночный слой никелевого катализатора, установленный в два слоя.

На фигуре 2 изображена иллюстративная система 200 для производства аммиака в соответствии с одним или более из вариантов осуществления. В одном или более из вариантов осуществления система 200 может включать один или более из первичных риформеров 105, вторичных риформеров 115, систему конвертеров 125, системы очистки синтез-газа (показаны две, 135, 140), системы синтеза аммиака 145, и один или более из теплообменников (показаны три, 110, 120, 130). В одном или более из вариантов осуществления первичный риформер 105 и вторичный риформер 115, и теплообменник 110 могут быть такими, как обсуждено и описано выше по отношению к фигуре 1.

В одном или более из вариантов осуществления сырой синтез-газ через линию 117 может быть выделен из вторичного риформера 115, как обсуждено и описано выше по отношению к фигуре 1. Сырой синтез-газ по линии 117 можно ввести в один или более из теплообменников 120 для получения далее охлажденного синтез-газа по линии 122. Тепло можно непрямым образом перенести в один или более из теплообменников 120 от сырого синтез-газа, введенного по линии 117, в среду теплопереноса, введенную по линии 118. Подходящие среды теплопереноса, вводимые по линии 118, могут включать (но не ограничиваются ими) воду, сточную воду, сырье другого процесса изнутри установки, смеси таковых или комбинации таковых. Например, среда теплопереноса в линии 118 может представлять собой котловую питательную воду. В одном или более из вариантов осуществления можно выделить пар по линии 121 и продукт - охлажденный сырой синтез-газ по линии 122.

Пар, полученный от непрямого теплообмена по линии 121, может представлять собой пар низкого давления, пар среднего давления или пар высокого давления. В одном или более из вариантов осуществления пар в линии 121 может иметь температуру примерно в 200°С или более, 300°С или более, 400°С или более, 450°С или более, 475°С или более или в 500°С или более. В одном или более из вариантов осуществления давление пара в линии 121 может варьироваться от нижнего предела примерно в 200 КПа, примерно в 400 КПа или примерно 600 КПа до высшего предела примерно в 4200 КПа, примерно 6200 КПа, примерно 8500 КПа или примерно 12500 КПа или более.

Один или более из теплообменников 120 могут представлять собой или включать любую систему, устройство или комбинацию систем и/или устройств, пригодных для переноса тепла непрямым образом от одной жидкости к другой жидкости. Например, теплообменник 120 может представлять собой или включать один или более из кожухотрубных, пластинчатых, со спиральной навивкой, U-образных трубчатых и/или теплообменников байонетного типа. В одном или более из вариантов осуществления один или более из теплообменников 120 может включать усиленные поверхностью трубки (например, оребрение, статические смесители, нарезку, теплопроводное уплотнение, вызывающая турбулентность проекционная литография или любая комбинация таковых), и подобные.

В одном или более из вариантов осуществления охлажденный сырой синтез-газ можно по линии 122 ввести в одну или более из систем конвертеров 125 для получения конвертированного сдвигом синтез-газа по линии 127. Одна или более из систем конвертеров 125 может подстраивать соотношение углерода и моноксида углерода ("H2:CO") в синтез-газе путем конверсии моноксида углерода в диоксид углерода. Внутри одного или более конвертеров реакция конверсии водяного газа может привести к реакции, по меньшей мере, части моноксида углерода в охлажденном сыром синтез-газе, введенном по линии 122, с водой в присутствии катализатора и/или высокой температуры с образованием водорода и диоксида углерода. Один или более из конвертерных реакторов могут включать (но не ограничиваются ими) одностадийные адиабатические реакторы с неподвижным слоем, многостадийные адиабатические реакторы с неподвижным слоем с межстадийным охлаждением, реакторы генерации пара или быстрого охлаждения, трубчатые реакторы со стационарным слоем с образованием пара и охлаждением, реакторы с псевдоожиженным слоем, или любые комбинации таковых. Например, можно использовать усиленный сорбцией процесс конверсии водяного газа ("SEWGS") с использованием адсорбционной установки с перепадом давления, имеющей множество реакторов с неподвижным слоем, наполненных катализатором сдвига, и высокотемпературным (около 475°С) адсорбентом диоксида углерода.

В одном или более из вариантов осуществления одна или более из систем конвертеров 125 может включать два или более реакторов, расположенных в ряд и/или параллельно. Одна или более из систем конвертеров 125 может включать один или более из высокотемпературных конвертеров ("HTSC"), один или более из среднетемпературных конвертеров ("MTSC"), один или более из низкотемпературных конвертеров ("LTSC") или любую комбинацию таковых. В одном или более из вариантов осуществления, по меньшей мере, часть синтез-газа можно ввести по линии 122 в один или более из HTSC, MTSC и/или LTSC в любом порядке и/или в комбинации таковых.

Конвертированный сдвигом синтез-газ, подаваемый по линии 127, может содержать меньше моноксида углерода, чем охлажденный сырой синтез-газ, введенный по линии 122. Конвертированный синтез-газ по линии 127 может содержать примерно 5 моль.% или менее сухой массы моноксида углерода, примерно 3 моль.% или менее сухой массы моноксида углерода, примерно 2 моль.% или менее сухой массы моноксида углерода, примерно 1 моль.% или менее сухой массы моноксида углерода или примерно 0,5 моль.% или менее сухой массы моноксида углерода.

Синтез-газ по линии 122 можно распределить равным или неравным образом по любому одному или более из HTSC, MTSC, LTSC. Например, примерно 75 об.% охлажденного сырого синтез-газа по линии 122 можно ввести в HTSC, и примерно 25% можно ввести в MTSC. Конвертированный синтез-газ из HTSC и MTSC можно затем ввести в один или более из теплообменников 130 и/или систему очистки 135.

В одном или более из вариантов осуществления один или более из HTSC, MTSC и/или LTSC могут содержать один или более катализаторов. Один или более из HTSC, MTSC и LTSC могут конвертировать моноксид углерода в охлажденном сыром синтез-газе в линии 122 в диоксид углерода путем реакции моноксида углерода в присутствии одного или более катализаторов в одном или более из HTSC, MTSC и/или LTSC, при температуре, достаточной для окисления моноксида углерода. Катализатор внутри одного или более из HTSC может включать (но не ограничивается этим) оксид железа, феррит цинка, магнетит, оксиды хрома, производные таковых или любую комбинацию таковых. Один или более из HTSC может эксплуатироваться при температуре от примерно 325°С до примерно 550°С. Катализатор, располагающийся внутри одного или более из MTSC, может включать (но не ограничивается этим) оксид железа, оксид хрома, производные таковых или любую комбинацию таковых. Один или более из MTSC может эксплуатироваться при температуре от примерно 250°С до примерно 300°С. Катализатор, располагающийся внутри одного или более из LTSC может включать (но не ограничивается этим) медь, цинк, активированное медью хромовое покрытие, производные таковых или любую комбинацию таковых. Один или более из LTSC может эксплуатироваться при температуре от примерно 180°С до примерно 220°С.

В одном или более из вариантов осуществления синтез-газ по линии 127 можно ввести в один или более из теплообменников 130 для получения охлажденного конвертированного сдвигом синтез-газа по линии 132. Тепло можно непрямым образом перенести от конвертированного сдвигом синтез-газа, введенного по линии 127, к среде теплопереноса, введенной по линии 128. В одном или более из вариантов осуществления одну или более из подходящих сред теплопереноса можно ввести по линии 128 в один или более из теплообменников 130. Среда теплопереноса, введенная по линии 128, может представлять собой (но не ограничивается этим) воду, сточную воду, сырье другого процесса изнутри установки, смеси таковых или комбинации таковых. В одном или более из вариантов осуществления можно подать по линии 133 пар, который может представлять собой пар низкого давления, пар среднего давления или пар высокого давления. Хотя это и не показано, синтез-газ в линии 127 можно напрямую охладить путем ввода одной или более из сред теплопереноса в линии 118 в синтез-газ в линии 127.

Один или более из теплообменников 120 могут представлять собой или включать любую систему, устройство или комбинацию систем и/или устройств, пригодных для переноса тепла непрямым образом от одной жидкости к другой жидкости. Например, теплообменник 120 может представлять собой или включать один или более из кожухотрубных, пластинчатых, со спиральной навивкой, U-образных трубчатых и/или теплообменников байонетного типа. В одном или более из вариантов осуществления один или более из теплообменников 120 может включать усиленные поверхностью трубки (например, оребрение, статические смесители, нарезку, теплопроводное уплотнение, вызывающая турбулентность проекционная литография или любая комбинация таковых), и подобные.

В одном или более из вариантов осуществления охлажденный конвертированный сдвигом синтез-газ по линии 132 можно ввести в систему очистки синтез-газа 135. В одном или более из вариантов осуществления система очистки синтез-газа 135 может включать (но не ограничивается этим) одну или более из систем удаления диоксида углерода, метанаторы, сушилки или любую комбинацию таковых. В одном или более из вариантов осуществления охлажденный конвертированный сдвигом синтез-газ можно ввести по линии 132 в одну или более из систем удаления диоксида углерода для удаления, по меньшей мере, части диоксида углерода.

Одна или более из систем удаления диоксида углерода внутри системы очистки синтез-газа 135 могут селективно отделить диоксид углерода от конвертированного синтез-газа для получения бедного диоксидом углерода синтез-газа и диоксида углерода. Отделенный диоксид углерода можно выделить по линии 138. В одном или более из вариантов осуществления бедный диоксидом углерода синтез-газ можно необязательно ввести в один или более из метанаторов и/или в одну или более из сушилок внутри системы очистки 135.

Бедный диоксидом углерода синтез-газ можно ввести в один или более из метанаторов внутри системы очистки 135 для конверсии, по меньшей мере, части любого количества моноксида углерода и/или диоксида углерода в метан и воду. Например, общее содержание моноксида углерода и диоксида углерода в синтез-газе может составлять меньше, чем примерно 1000 м.д. масс., меньше, чем примерно 750 м.д. масс., или меньше, чем примерно 500 м.д. масс. от общего содержания моноксида углерода и диоксида углерода. В одном или более из вариантов осуществления бедный моноксидом углерода и диоксидом углерода синтез-газ можно ввести в одну или более из сушилок внутри системы очистки 135 для получения воды по линии 139 и осушенного синтез-газа. Одна или более из сушилок могут удалить или отделить, по меньшей мере, часть любого количества воды в бедном моноксидом углерода и диоксидом углерода синтез-газе для получения осушенного синтез-газа.

Система очистки 135 может подать синтез-газ по линии 137, который может иметь концентрацию водорода, варьирующуюся от нижнего предела примерно в 40 моль.%, примерно в 50 моль.% или примерно в 55 моль.% до высшего предела примерно в 75 моль.%, примерно в 80 моль.% или примерно в 85 моль.%. Синтез-газ в линии 137 может иметь концентрацию азота, варьирующуюся от нижнего предела примерно в 10 моль.%, примерно в 20 моль.% или примерно в 25 моль.% до высшего предела примерно в 40 моль.%, примерно в 45 моль.% или примерно в 50 моль.%. Синтез-газ в линии 137 может иметь концентрацию метана меньше чем примерно 4 моль.%, меньше чем примерно 3 моль.%, меньше чем примерно 2 моль.%, меньше чем примерно 1 моль.% или меньше чем примерно 0,9 мольн.%. Синтез-газ в линии 137 может иметь концентрацию кислорода от примерно в 0,1 моль. до примерно 5 моль.%, примерно 0,5 моль.% - примерно 4 моль.% или примерно 0,8 моль.% - примерно 3 моль.%. Синтез-газ в линии 137 может иметь концентрацию аргона, варьирующуюся от примерно 0,05 моль.% до примерно 2 моль.%, примерно 0,1 моль.% - примерно 1,5 моль.% или примерно 0,1 моль.% - примерно 1 моль.%. Мольное соотношение водорода и азота (H2:N2) может варьироваться от примерно 1,5:1 до примерно 5:1, от примерно 2:1 до примерно 4:1 или от примерно 2,2:1 до примерно 3,2:1. Мольное соотношение H2:N2 может составлять примерно 1,6:1, примерно 1,8:1, примерно 1,9:1, примерно 2,1:1, примерно 2,2:1, примерно 2,3:1 или примерно 2,4:1.

Давление синтез-газа в линии 137 может варьироваться от примерно 1000 КПа до примерно 20800 КПа, примерно 2000 КПа - примерно 13700 КПа или примерно 3000 КПа - примерно 10400 КПа. Температура синтез-газа в линии 137 может варьироваться от примерно -100°С до примерно 100°С, примерно -50°С - примерно 50°С или примерно -25°С - примерно 25°С.

Одна или более из систем удаления диоксида углерода могут включать любую одну или комбинацию физических, механических, электрических и/или химических систем, сконфигурированных в ряд, в параллель или в любую комбинацию таковых. В одном или более из вариантов осуществления одна или более из систем удаления диоксида углерода могут включать одну или более из физических систем разделения, включающих (но не ограничивающихся этим) системы мембранного типа и основанные на растворителях системы. Например, одна или более из систем удаления диоксида углерода могут включать (но не ограничиваются этим) основанные на растворителях системы удаления абсорбционного/десорбционного типа. Система удаления диоксида углерода может вводить синтез-газ, введенный по линии 132, в контакт с одним или более абсорбентами для удаления, по меньшей мере, части диоксида углерода. Селективные к диоксиду углерода адсорбенты могут включать (но не ограничиваются ими) моноэтаноламин ("MEA"), диэтаноламин ("DEA"), триэтаноламин ("TEA"), карбонат калия, метилдиэтаноламин ("MDEA"), активированный метилдиэтаноламин ("aMDEA"), дигликольамин ("DGA"), диизопропаноламин ("DIPA"), производные таковых, смеси таковых или любую комбинацию таковых. Другие подходящие адсорбенты и приемы могут включать (но не ограничиваются этим) физический адсорбент-растворитель пропиленкарбонат, также, как и другие алкилкарбонаты, диметиловые простые эфиры полиэтиленгликоля из двух-двенадцати гликолевых единиц (процесс SelexolTM), N-метилпирролидон, сульфолан и использование процесса обработки газа Sulfinol®.

Один или более из метанаторов могут включать любую одну или комбинацию физических, механических, электрических и/или химических систем для конверсии моноксида углерода и диоксида углерода в метан, сконфигурированные либо в ряд, либо в параллель или в любую комбинацию таковых. В одном или более из вариантов осуществления один или более из метанаторов может представлять собой каталитический процесс, работающий при температуре, достаточной для конверсии или реакции, по меньшей мере, части любого количества моноксида углерода и/или диоксида углерода до метана и воды. Один или более из каталитических процессов могут включать один или более каталитических реакторов, расположенных в ряд или в параллель, содержащих один или более катализаторов, пригодных для конверсии моноксида углерода и диоксида углерода в метан. Подходящие катализаторы для метанатора могут включать (но не ограничиваются этим) никель, активированный редкоземельным элементом никель, производные таковых или комбинации таковых. Метанатор может эксплуатироваться при температуре от примерно 200°С до примерно 400°С. Бедный моноксидом углерода и диоксидом углерода синтез-газ может содержать примерно 50 м.д. моноксида углерода и диоксида углерода или меньше, или примерно 30 м.д. моноксида углерода и диоксида углерода или меньше, или примерно 10 м.д. моноксида углерода и диоксида углерода или меньше.

Одна или более из сушилок могут включать (но не ограничиваются ими) одно или более из молекулярных сит, абсорбентов, адсорбентов, испарительных резервуаров-сепараторов, печей сжигания или любую комбинацию таковых. Подходящие абсорбенты могут включать (но не ограничиваются этим) гликоль, галогенидные соли щелочноземельных металлов, производные таковых или смеси таковых. Подходящие адсорбенты могут включать (но не ограничиваются ими) активированный оксид алюминия, силикагель, молекулярные сита, активированный уголь, производные таковых или смеси таковых.

В одном или более из вариантов осуществления синтез-газ в линии 137 можно ввести в одну или более из систем очистки 140, где одно или более из загрязнений, таких, как избыточный азот, аргон, кислород и метан, можно удалить для получения бедной загрязнениями газовой смеси или очищенного синтез-газа по линии 142. Одну или более из систем очистки 140 можно использовать для удаления или отделения любых загрязнений, включающих избыточный азот, т.е., азот в избытке по отношению к таковому количеству, необходимому для получения мольного соотношения H2:N2 от примерно 2,2:1 до примерно 3,2:1, из сжатой газовой смеси в линии 205. В одном или более из вариантов осуществления одна или более из систем очистки 140 могут включать один или более сепараторов криогенного типа, эксплуатируемых при температуре, меньшей, чем -150°С. Одно или более из загрязнений и/или избыток азота можно удалить из одной или более из систем очистки 140 в качестве сбросного газа по линии 144.

В одном или более из вариантов осуществления мольное соотношение H2:N2 очищенного синтез-газа в линии 142 может варьироваться от примерно 2:1 до примерно 4:1, или от примерно 2,2:1 до примерно 3,2:1. Например, мольное соотношение H2:N2 может составлять примерно 2,9:1, примерно 3:1, примерно 3,1:1 или примерно 3,2:1. Концентрация водорода в очищенном синтез-газе может варьироваться от примерно 50 моль.% до примерно 90 моль.%, примерно 60 моль.% - примерно 85 моль.%, или примерно 70 моль.% - примерно 80 моль.%. Концентрация азота в очищенном синтез-газе в линии 142 может варьироваться от примерно 10 моль.% до примерно 40 моль.%, примерно 15 моль.% - примерно 35 моль.%, или примерно 20 моль.% - примерно 30 моль.%. Концентрация метана в очищенном синтез-газе в линии 142 может варьироваться от примерно 0,001 моль.% до примерно 0,05 моль.%, примерно 0,002 моль.% - примерно 0,03 моль.%, или примерно 0,005 моль.% - примерно 0,01 моль.%. Концентрация кислорода в очищенном синтез-газе в линии 142 может варьировать от примерно 0,001 моль.% до примерно 0,05 моль.%, примерно 0,002 моль.% - примерно 0,03 моль.% или примерно 0,005 моль.% - примерно 0,01 моль.%. Концентрация аргона в очищенном синтез-газе в линии 142 может варьироваться от примерно 0,05 моль.% до примерно 2 моль.%, примерно 0,1 моль.% - примерно 1,5 моль.%, или примерно 0,1 моль.% - примерно 1 моль.%.

В одном или более из вариантов осуществления очищенный синтез-газ по линии 142 можно ввести в одну или более из систем синтеза аммиака 145. Одна или более из систем синтеза аммиака 145 может включать один или более из аммиачных конвертеров и один или более из аммиачных конденсаторов. По меньшей мере, часть азота и водорода, присутствующих в очищенном синтез-газе, может комбинироваться для получения продукта аммиачного конвертера (не показано). Концентрация аммиака в продукте аммиачного конвертера может варьироваться от нижнего предела примерно в 5 моль.%, примерно 10 моль.% или примерно 15 моль.% до высшего предела примерно в 25 моль.%, примерно 30 моль.% или примерно в 35 моль.%. Например, концентрация аммиака в продукте аммиачного конвертера может варьироваться от примерно 12 моль.% до примерно 25 моль.%, или от примерно 16 моль.% до примерно 22 моль.%. Концентрация водорода в продукте аммиачного конвертера может варьироваться от нижнего предела примерно в 30 моль.%, примерно 40 моль.% или примерно 50 моль.% до высшего предела примерно в 70 моль.%, примерно 75 моль.% или примерно в 80 моль.%. Концентрация азота в продукте аммиачного конвертера может варьироваться от нижнего предела примерно в 5 моль.%, примерно 10 моль.% или примерно 15 моль.% до высшего предела примерно в 30 моль.%, примерно 35 моль.% или примерно в 40 моль.%.

В одном или более из вариантов осуществления один или более из аммиачных конвертеров могут представлять собой обычные одно- или многовводные конвертеры с использованием одного или более магнетитных катализаторов. В одном или более из вариантов осуществления один или более из аммиачных конвертеров могут представлять собой обычные одно- или многовводные конвертеры с использованием одного или более катализаторов из благородных металлов, или одного или более катализаторов, основанных на рутении, таких, как основанный на рутении катализатор KAAP, доступный от Kellogg, Brown and Root LLC. Один или более катализаторов высокой активности из благородных металлов могут сделать возможным использование более низких давлений внутри петли синтеза аммиака, таким образом, допуская использование однокамерного аммиачного компрессора (не показан).

В одном или более из вариантов осуществления один или более из аммиачных компрессоров могут включать любой реактор, имеющий целью эксплуатироваться при повышенных давлениях и/или температурах для конверсии, по меньшей мере, части сырьевого газа, содержащего азот и водород, например, очищенного синтез-газа, в аммиак. В одном или более из вариантов осуществления один или более из аммиачных конвертеров могут включать один или более из "аммиачных конвертеров с разделенным потоком", как описано в патенте США № 7081230. В одном или более из вариантов осуществления один или более из аммиачных конвертеров могут включать один или более из "изотермических аммиачных конвертеров", как описано в патенте США № 6171570. В одном или более из вариантов осуществления один или более из аммиачных конвертеров могут включать один или более "горизонтальных аммиачных конвертеров, приспособленных для катализатора высокой активности", как описано в патенте США № 6132687. В одном или более из вариантов осуществления один или более из аммиачных конвертеров могут включать один или более из аммиачных конвертеров, как описано во временной патентной заявке США № 60/990207, поданной 26 ноября 2007 г.

Продукт аммиачного конвертера можно ввести в один или более из аммиачных конденсаторов. Один или более из аммиачных конденсаторов могут сконденсировать и отделить аммиак для получения продукта аммиака ("окончательного продукта") по линии 147 и непрореагировавшего газа водорода и/или азота ("возвратного синтез-газа") или ("сбросного газа") по линии 149. Окончательный продукт по линии 147 может содержать (но не ограничивается этим) аммиак, водород и азот. Окончательный продут может содержать минимально примерно 85 масс.%, минимально примерно 90 масс.%, минимально примерно 95 масс.% или минимально примерно 99,9 масс.% аммиака. Окончательный продукт по линии 147 может содержать максимально примерно 15 масс.%, максимально примерно 10 масс.%, максимально примерно 5 масс.% или максимально примерно 0,1 масс.% водорода и азота.

Возвратный синтез-газ по линии 149 можно пустить в повторный цикл в одну или более из установок очистки 140 и/или в один или более из метанаторов и/или сушилок, которые можно включить в одну или более из систем очистки 135, как обсуждено и описано выше. Концентрация водорода в возвратном синтез-газе в линии 149 может варьироваться от примерно 40 моль.% до примерно 90 моль.%, примерно 50 моль.% - примерно 85 моль.% или примерно 60 моль.% - примерно 80 моль.%. Концентрация азота в возвратном синтез-газе в линии 149 может варьироваться от примерно 10 моль.% до примерно 60 моль.%, примерно 15 моль.% - примерно 50 моль.% или примерно 20 моль.% - примерно 40 моль.%.

Один или более из аммиачных конденсаторов могут включать любую механическую или химическую систему, способную селективно отделять аммиак от газовой смеси, включающей, по меньшей мере, водород и азот. Один или более из аммиачных конденсаторов могут включать один или более криогенных очистителей, содержащих один или более холодильных теплообменников и один или более холодильных компрессоров.

На фигуре 3 изображена иллюстративная система очистки синтез-газа 300 для очистки синтез-газа для синтеза аммиака в соответствии с одним или более из вариантов осуществления. В одном или более из вариантов осуществления система очистки синтез-газа 300 может включать (но не ограничивается этим) один или более перекрестных теплообменников (показаны два, 305, 320), один или более из расширителей 310, один или более из генераторов 315, одна или более из парожидкостных контактных колонн 330 и один или более из конденсаторов ("теплообменников") 340. Система очистки синтез-газа 300 может совмещать большое различие в составе синтез-газа, введенного по линии 137. Различия в составе могут включать (но не ограничиваются этим) вариации в содержании углеводорода, азота, моноксида углерода и диоксида углерода в синтез-газе.

В одном или более из вариантов осуществления синтез-газ, содержащий водород и азот, можно ввести по линии 137 в перекрестный теплообменник 305. В одном или более из вариантов осуществления, по меньшей мере, часть возвратного синтез-газа в линии 149 можно ввести в синтез-газ в линии 137. Синтез-газ в линии 137 и возвратный синтез-газ в линии 149 могут являться такими, как обсуждено и описано выше по отношению к фигурам 1 и 2. Синтез-газ и необязательный возвратный синтез-газ, введенный в линию 137, можно непрямым образом охладить при помощи холодного очищенного синтез-газа в линии 142 и холодного сбросного газа в линии 144 в перекрестных теплообменниках 305, 320. Синтез-газ по линии 307 можно расширить в расширителе 319, между двумя перекрестными теплообменниками 305, 320 для дальнейшего охлаждения синтез-газа и для возврата энергии при помощи непосредственно связанного генератора 315. Расширитель можно обойти или заменить с использованием клапана Джоуля-Томпсона ("J-T") (не показан). В одном или более из вариантов осуществления расширитель 319 может представлять собой устройство выпуска, которое получает подачу жидкости и выдает жидкостной или парообразный выходящий поток или парожидкостной выходящий поток. Там, где выходящий поток представляет собой жидкость, расширитель 319 может представлять собой гидравлическую турбину.

Охлажденный и частично сжиженный синтез-газ по линии 322 из перекрестного теплообменника 320 можно ввести в парожидкостную контактную колонну 330, где его можно далее охладить, частично сконденсировать и подвергнуть ректификации для получения очищенного синтез-газа по линии 142. Очищенный синтез-газ в линии 142 и сбросный газ в линии 144 могут являться такими, как обсуждено и описано выше по отношению к фигуре 2.

В одном или более из вариантов осуществления поток сбросного газа можно выпускать из парожидкостной контактной колонны по линии 332, быстро прогнать через клапан контроля уровня 333 и использовать в качестве охладителя в теплообменнике 340, который можно необязательно интегрировать в парожидкостную контактную колонну 332. Теплообменник 340 может охлаждать и частично конденсировать пары, отводимые с верха колонны из парожидкостной контактной колонны 332 для получения синтез-газовой жидкости, которой можно орошать колонну 330. Очищенный синтез-газ по линии 142 можно сжать для конверсии в аммиачных конвертерах (не показаны), которые могут эксплуатироваться при более высоких давлениях. Падение давления, вызванное синтез-газом, введенным по линии 137, и необязательным возвратным синтез-газом, введенным по линии 149, требует повторного сжатия ниже системы очистки 300 по потоку. В одном или более из вариантов осуществления повторное сжатие синтез-газа можно исключить, как обсуждено и описано в патенте США № 7090816.

В одном или более из вариантов осуществления условия в парожидкостной контактной колонне 330 могут определять состав очищенного синтез-газа в линии 142. Например, большее охлаждение снижает содержание азота, а меньшее охлаждение увеличивает содержание азота в очищенном синтез-газе. Частично сжиженный синтез-газ, введенный по линии 322 в парожидкостную контактную колонну, может создать пар, который может течь вверх через контактную зону 335 для абсорбции азота и обогащения содержания водорода в паре. Парожидкостная контактная зона 335 может представлять собой или включать (но не ограничивается этим) произвольно набитый материал, структурировано набитый материал, одну или более тарелок, одну или более перегородок или любую комбинацию таковых. Произвольно набитый материал может включать (но не ограничивается этим) кольца Наттера, I-кольца, P-кольца, R-кольца, кольца Рашига, седловидные кольца, кольца A-PAK, кольца Пола, U-кольца или любой другой известный тип насадочных колец или комбинацию насадочных колец. Структурировано набитый материал может включать (но не ограничивается этим) ребристые листы, гнутые листы, проволочные ткани, сетки, проволочную сетку, монолитные сотовые структуры или любую комбинацию таковых. Одна или более тарелок и/или перегородок могут включать (но не ограничиваются этим) тарелки с поплавковым клапаном, тарелки со стационарным клапаном, ситчатые тарелки, колпачковые тарелки, дисковые тарелки, двухпоточные тарелки, перегородочные тарелки, тарелки с разбрызгивателями, дисковые или кольчатые тарелки, орбитальные тарелки, подковообразные тарелки, тарелки со вставляемыми клапанами, тарелки с патрубком для прохода газа, тарелки с прорезями, пластины, перфорированные тарелки или любую комбинацию таковых.

У верхнего конца контактной зоны 335 пар может войти в паротрубопровод 337 и течь в зону впуска пара 342 у верхнего конца конденсатора 340. Пар может пройти через трубное пространство конденсатора 340 для частичной конденсации путем непрямого теплообмена со сбросным газом, введенным по линии 332 в межтрубное пространство конденсатора 340, для получения синтез-газа, далее обогащенного компонентами с меньшей температурой кипения, например, водородом. Пар и конденсат могут выйти из конденсатора 340 и могут быть разделены в зоне отбора 344. Пар может выйти из парожидкостной контактной колонны 330 в качестве очищенного синтез-газа по линии 142. Конденсат может собираться в резервуаре с жидкостным затвором 346 ниже зоны отбора 344, и может находиться в гидравлическом соединении с контактной зоной 335. Конденсат может вытекать из резервуара с затвором 346, чтобы течь вниз через контактную зону 335 ко дну парожидкостной контактной зоны 330. Сбросный газ можно выделить по линии 144, которую можно ввести в перекрестные теплообменники 305, 320, как обсуждено выше.

Варианты осуществления настоящего изобретения можно далее описать при помощи следующих модельных процессов. Следующие результаты двух модельных процессов, приведенные в Таблице 1, показывают (1) стандартный процесс и (2) стандартный процесс, модифицированный для непрямого обмена тепла между сырым синтез-газом в линии 116 и выходящим потоком в линии 107, в соответствии с одним или более из вариантов осуществления, описанных выше по отношению к фигурам 1 и 2.

Как показано в Таблице 1, непрямой нагрев выходящего потока в линии 107 от сырого синтез-газа в линии 116 ("модифицированный процесс") обеспечивает значительное снижение примерно в 10% и для углеводородного сырья в линии 101, и для пара в линии 103. Расход тепла или тепло, требуемое от первичного риформера 105, снижается примерно на 9%, что соответствует снижению примерно на 7% в количестве топлива, требуемого для нагрева первичного риформера 105. Общее потребление энергии для модифицированного процесса можно снизить до примерно 6,82 ГКал/Мт от исходного потребления энергии примерно в 6,94 ГКал/Мт, что обеспечивает улучшение результирующих затрат энергии примерно в 0,12 ГКал/Мт или примерно на 1,7% меньше энергии.

Модифицированный процесс обеспечивает увеличение температуры выходящего потока по линии 112 к вторичному риформеру 115, что улучшает реакции парофазного риформинга, таким образом, проводя риформинг большего количества метана в Н2 и СО, таким образом, повышая эффективность процесса. Перенос определенного количества тепла от сырого синтез-газа в линии 116 к выходящему потоку в линии 112 приводит к большему количеству моль углеводорода, введенного по линии 101, конвертируемых в Н2 и СО, что требует меньшего количества углеводорода по линии 101 для обеспечения того же количества Н2 и СО в сыром синтез-газе. Это дает возможность либо для увеличения выхода синтез-газа, либо для снижения в общей выработке, поддерживая при этом тот же выход Н2 и СО, что дает возможность снижения в размерах оборудования, экономии капитальных затрат вдобавок к снижению в эксплуатационных затратах. Более того, сбросной газ, сбрасываемый по линии 144, можно снизить примерно на 11%.

Были описаны определенные варианты осуществления и признаки с использованием набора численных высших пределов и набора численных нижних пределов. Надо принять во внимание, что диапазоны от любого нижнего предела до любого высшего предела являются предполагаемыми, если не указано иное. Определенные нижние пределы, высшие пределы и диапазоны появляются в одном или более из пунктов формулы изобретения ниже. Все численные значения являются "примерно" или "приблизительно" указанным значением, и принимают во внимание ошибки эксперимента и вариации, которые будут ожидаемы средним специалистом в данной области техники.

Выше были определены различные термины. Если в пункте формулы изобретения термин используется в объеме, не определенном выше, то термину следует придать наиболее широкое определение, каковое давали специалисты в данной области техники, как отражено, по меньшей мере, в одной печатной публикации или в выданном патенте. Более того, все патенты, методики и другие документы, процитированные в данной заявке, являются полностью включенными путем ссылки в объеме, в котором такое раскрытие не является несовместимым с этой заявкой, и для всех юрисдикций, в которых такое включение допускается.

В то время как вышеприведенное направлено на варианты осуществления настоящего изобретения, другие и дополнительные варианты осуществления изобретения также можно включить без выхода за рамки основного объема притязаний, а объем притязаний определен пунктами формулы изобретения, которые следуют далее.

Изобретение относится к способу производства синтез-газа. Способ производства синтез-газа включает: риформинг углеводорода в присутствии пара и одного или более первых катализаторов в первой реакционной зоне с получением выходящего потока, содержащего часть углеводорода, моноксид углерода, диоксид углерода и водород при первой температуре, при этом первая реакционная зона может включать одну или более содержащих катализатор трубок; непрямой нагрев выходящего потока от первой температуры до второй температуры; и риформинг выходящего потока при второй температуре в присутствии одного или более окислителей, и одного или более вторых катализаторов в условиях, достаточных для получения синтез-газа, имеющего температуру примерно 1030°C или выше, включающего водород, моноксид углерода, диоксид углерода и меньше чем примерно 5 моль.% метана на сухое вещество, при этом синтез-газ используют для нагрева выходящего потока непрямым образом от первой температуры до второй температуры. Заявлен вариант способа получения. Технический результат - снижение потребления энергии. 2 н. и 19 з.п. ф-лы, 1 табл., 3 ил.

1. Способ производства синтез-газа, включающий:

риформинг углеводорода в присутствии пара и одного или более первых катализаторов в первой реакционной зоне с получением выходящего потока, содержащего часть углеводорода, моноксид углерода, диоксид углерода и водород при первой температуре, при этом первая реакционная зона может включать одну или более содержащих катализатор трубок;

непрямой нагрев выходящего потока от первой температуры до второй температуры;

и

риформинг выходящего потока при второй температуре в присутствии одного или более окислителей и одного или более вторых катализаторов в условиях, достаточных для получения синтез-газа, имеющего температуру примерно 1030°C или выше, включающего водород, моноксид углерода, диоксид углерода и меньше чем примерно 5 мол.% метана на сухое вещество, при этом синтез-газ используют для нагрева выходящего потока непрямым образом от первой температуры до второй температуры.

2. Способ по п.1, в котором первая температура составляет примерно 700°C или более.

3. Способ по п.1, где вторая температура составляет примерно 850°C или более.

4. Способ по п.1, в котором углеводород включает метан.

5. Способ по п.1, в котором температура синтез-газа после нагрева выходящего потока непрямым образом от первой температуры до второй температуры составляет примерно 880°C или более.

6. Способ по п.1, в котором тепло непрямым образом обменивают от синтез-газа после того, как синтез-газ использовали для нагрева выходящего потока непрямым образом к конденсату для получения пара высокого давления.

7. Способ по п.1, дополнительно включающий реакцию синтез-газа в присутствии одного или более третьих катализаторов для конверсии, по меньшей мере, части моноксида углерода в охлажденном синтез-газе в диоксид углерода для получения конвертированного синтез-газа, включающего 5 мол.% сухой массы моноксида углерода или меньше.

8. Способ по п.1, дополнительно включающий реакцию охлажденного синтез-газа в присутствии катализатора для конверсии, по меньшей мере, части моноксида углерода в охлажденном синтез-газе в диоксид углерода для получения конвертированного синтез-газа, включающего 1 мол.% сухой массы моноксида углерода или меньше;

отделение, по меньшей мере, части диоксида углерода от конвертированного синтез-газа для получения первого водородного продукта, включающего водород, моноксид углерода и диоксид углерода;

реакцию, по меньшей мере, части моноксида углерода и диоксида углерода в первом водородном продукте для получения второго водородного продукта, включающего водород, метан и воду; и

реакцию, по меньшей мере, части второго водородного продукта с азотом в присутствии одного или более третьих катализаторов для получения аммиачного продукта.

9. Способ по п.1, дополнительно включающий реакцию охлажденного синтез-газа в присутствии одного или более третьих катализаторов для конверсии, по меньшей мере, части моноксида углерода в охлажденном синтез-газе в диоксид углерода для получения конвертированного синтез-газа, включающего моноксид углерода меньше на 1 мол.% сухой массы или меньше;

реакцию, по меньшей мере, части моноксида углерода и диоксида углерода в первом водородном продукте для получения второго водородного продукта, включающего водород, метан и воду;

отделение, по меньшей мере, части воды от второго водородного продукта для получения осушенного водородного продукта; и

реакцию, по меньшей мере, части осушенного водородного продукта с азотом в присутствии одного или более третьих катализаторов для получения аммиачного продукта.

10. Способ производства синтез-газа, включающий:

риформинг углеводорода в присутствии пара и одного или более первых катализаторов в первой реакционной зоне с получением выходящего потока при первой температуре, где температуру углеводорода и пара монотонно увеличивают до первой температуры;

непрямой нагрев выходящего потока при первой температуре для получения выходящего потока при второй температуре; и

риформинг выходящего потока при второй температуре в присутствии одного или более окислителей и одного или более вторых катализаторов для получения синтез-газа, где синтез-газ имеет температуру примерно 1030°С или выше и включает водород, моноксид углерода, диоксид углерода, азот и воду, и где синтез-газ используют для нагрева выходящего потока непрямым образом от первой температуры до второй температуры.

11. Способ по п.10, дополнительно включающий обмен тепла непрямым образом от синтез-газа к конденсату для получения пара высокого давления; и

конверсию, по меньшей мере, части моноксида углерода в синтез-газе в диоксид углерода для получения конвертированного синтез-газа, включающего 1 мол.% сухой массы моноксида углерода или меньше.

12. Способ по п.11, дополнительно включающий удаление, по меньшей мере, части диоксида углерода в конвертированном синтез-газе для получения бедного синтез-газа, включающего 1 мол.% сухой массы диоксида углерода и моноксида углерода или меньше;

конверсию, по меньшей мере, части любого количества диоксида углерода, моноксида углерода или обоих, содержащихся в бедном синтез-газе, в метан;

отделение, по меньшей мере, части воды от бедного синтез-газа;

отделение, по меньшей мере, части азота в бедном синтез-газе для получения аммиачного синтез-газа, имеющего соотношение водорода и азота примерно в 2,9:1 - примерно 3,2:1;

реакцию, по меньшей мере, части водорода и азота в аммиачном синтез-газе для получения аммиачного продукта.

13. Способ по п.10, в котором первая температура составляет примерно 700°C или более.

14. Способ по п.10, где вторая температура составляет примерно 850°C или более.

15. Способ по п.1, в котором температура синтез-газа после нагрева выходящего потока непрямым образом от первой температуры до второй температуры составляет примерно от 860°C до примерно 900°C.

16. Способ по п.10, в котором температура синтез-газа после нагрева выходящего потока непрямым образом от первой температуры до второй температуры составляет примерно 880°C.

17. Способ по п.1, в котором один или более вторых катализаторов дополнительно содержит один или более благородных металлов.

18. Способ по п.1, в котором температура синтез-газа после нагрева выходящего потока непрямым образом составляет примерно от 880°C до примерно 900°C.

19. Способ по п.1, в котором выходящий поток содержит примерно от 35 мол.% до 39 мол.% водорода, примерно от 4 мол.% до 5 мол.% моноксида углерода, примерно от 6 мол.% до 8 мол.% диоксида углерода, примерно от 8 мол.% до 10 мол.% метана и примерно от 42 мол.% до 47 мол.% воды.

20. Способ по п.1, в котором синтез-газ имеет температуру примерно 1050°C или выше.

21. Способ по п.1, в котором синтез-газ имеет температуру примерно от 1030°C до 1050°C.

| US 3264066 А, 02.08.1966 | |||

| US 3441393 А, 29.08.1969 | |||

| US 4725380 А, 16.02.1988 | |||

| RU 2005132171 А, 10.02.2006 | |||

| RU 2003128601 А, 27.03.2005. |

Авторы

Даты

2014-01-10—Публикация

2009-10-19—Подача