Для прочности верхнего покрова гравийного или щебеночного шоссе необходимо следующее условие - это плотное заклинивание отдельных составных частей, входящих в состав коры. Осуществление этой задачи, как показывают опыты, обычно затруднено невозможностью укатки гравийного шоссе, вследствие большой степени скатанности гравия или гальки. Например, при производстве работ по постройке гравийного шоссе из речного сильно скатанного гравия последний укатать не удается даже в том случае, когда поверх него насыпают слой гравия для заполнения пор, при многократных поливах водой.

Невозможно устройство гравийного шоссе из речного сильно скатанного гравия и при условии применения для укатки катков даже весом 5,5 m и с добавлением, кроме того, в гравий битого щебня; последний сильно скатывается при процессах укатки и таким образом теряет свойства заклинивающего материала.

Невозможно также, как показывает опыт, получить удовлетворительные результаты от битуминирования гравийного шоссе из скатанного речного гравия, так как битумная корка легко отстает от гравия.

Существует метод пропускания окатанного гравия через камнедробилку, для получения материала, имеющего частично острые ребра. Подобный прием, несомненно, значительно удорожает работы по устройству гравийного шоссе, и во всяком случае использование одного битого щебня неэкономично. Кроме того, в щебне, получающемся из гальки от ударов кувалд, или в камнедробильках образуется ряд трещин, иногда незаметных для глаза, весьма способствующих быстрому изнашиванию настила шоссе.

Как показывает практика производства дорожных работ, дозировка щебня в неукатывающееся гравийное шоссе производится всегда на - глаз и потому крайне субъективна. Таким образом, окатанность гравия является большим отрицательным фактором при постройке дорог как с точки зрения трудности производства работ, так и удорожания последних. Между тем ни в технической литературе, ни на практике влияние степени окатанности и формы гравия и гальки на прочность дорожного строительства в достаточной степени не разработано и не выяснено.

Известно лишь, что формы частиц гравия и гальки определяются рядом факторов, среди которых первое место принадлежит петрографическому признаку. Так, гранитную гальку реже можно встретить плоской формы и, наоборот, галька глинистого сланца реже бывает шарообразной формы. Таким образом, структура горной породы предопределяет отчасти степень окатанности и форму гальки и гравия. Степень выветривания, механический состав и целый ряд других причин, как-то: генезис, отдаленность места отложения от района образования и т.п., являются следующими факторами, обусловливающими степень окатанности и форму гравийного материала.

Для решения вопросов о степени влияния окатанности и формы гравия на прочность покрова шоссе в дальнейшем вносится понятие "коэфициента окатанности", причем под последним подразумевается степень отклонения формы данных образцов гравия или гальки от формы шара.

Пользуясь указанным "коэфициентом окатанности", возможно отчасти охарактеризовать тот или другой гравийно-галечный материал в отношении его окатанности и отсюда решить вопрос о пригодности его для облицовки шоссе, устанавливая в то же время процент необходимого добавления щебня.

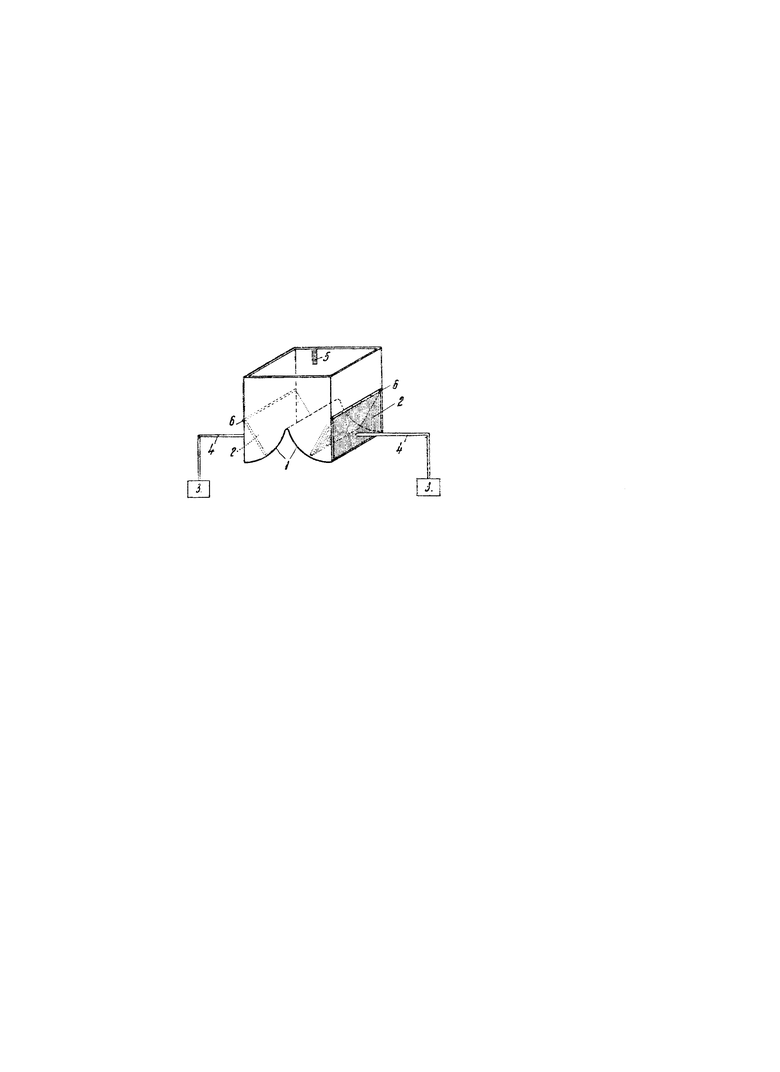

Для определения численного выражения степени окатанности гравия и предлагается прибор, изображенный на схематическом чертеже.

Прибор состоит из кубического ящика, стороны которого могут быть в 30-40 см и больше в зависимости от размеров отдельных образцов испытуемых гравия или гальки. Боковые стенки 2 поворотны на горизонтальных осях 6. Для того, чтобы при движении уменьшить трение в осях, применяют роликовые подшипники. Дно 1-1 ящика выполнено литым и к нему плотно прикасаются нижние кромки боковых стенок при своих поворотах. При помощи системы рычагов 4,3 производятся повороты боковых стенок ящика. На одной из стенок ящика нанесены деления, которые отмечают поворот боковых стенок при производстве опытов с тем или другим гравийно-галечным материалом.

Отобранная соответствующим образом проба гравия и гальки (щебня), взятая в таком процентном соотношении между собою, какое должно иметь место в облицовке шоссе, осторожно укладывается в ящик и уплотняется прессом при соответствующей нагрузке. Под штамп пресса для получения горизонтальной поверхности должна быть положена пакля, или подобный ей материал, сверху которой укладывается временно на период прессовки металлическая пластина площадью, несколько меньшей площади ящика. После того, когда проба будет уплотнена в ящике, ее покрывают крышкой, не особенно плотно входящей в ящик и имеющей указатель для наблюдения за величиной перемещений крышки, по шкале - индикатору 5, которая нанесена на одной из стенок. Затем на систему рычагов дается постепенно увеличивающаяся нагрузка, благодаря которой нижние части боковых стенок постепенно будут подвигаться друг к другу. Благодаря повороту боковых стенок масса гравийно-галечного материала (щебня) будет постепенно подниматься кверху вместе с крышкой, имеющей индикатор 5; в зависимости от степени окатанности своей формы испытуемая масса достигнет своего предельного уплотнения, что отмечается по делениям шкалы-индикатора 5. Отсюда видно, что критерием для определения "коэфициента окатанности" будут служить показатели уплотнения по шкале, которую для определения "хороших" и "плохих" качеств гравийно-галечного материала необходимо предварительно разработать на опытах.

Для получения более точных результатов необходимо опыт повторить несколько раз и вычислить "среднее" из всех показаний их. Для каждого опыта необходимо брать новые пробы, так как в уже испытанной пробе ее отдельные образцы изменят свою форму.

Для установления шкалы по "коэфициенту окатанности" необходимые опыты проводятся на различных образцах щебня, гравия с галькой, взятых как из карьеров, так и из участков гравийного шоссе; относительно последних должна быть предварительно выяснена степень их заклинивания при их укатке.

1. Прибор для определения окатанности щебня и гальки, отличающийся применением предназначенного для помещения в нем испытуемого образца ящика, две противолежащие стенки 2-2 которого поворотны от рычажных приводов 4-4 по днищу 1-1, выполненному из двух частей цилиндрической формы в целях плотного прилегания к ним нижних ребер стенок 2-2 при всех углах поворота их.

2. Применение при приборе по п. 1 индикатора 5 для определения высоты перемещения образца в приборе при поворотах его стенок 2-2.

Авторы

Даты

1934-04-30—Публикация

1933-07-02—Подача