Изобретение относится к области машиностроения, более конкретно - к отдельным деталям вибронагруженных металлорежущих станков механической лезвийной обработки с вращающимся при обработке инструментом или/и заготовкой, а именно к их основаниям или же станинам, изготавливаемым из минерал-полимерного композита - полимербетона. Указанными станками являются токарные, фрезерные, сверлильные, расточные или комбинированные из двух или более из перечисленных станков.

Из уровня техники известен способ изготовления полимербетонного основания токарного станка (CN 207696051 U, опубл. 07.08.2018), в котором сначала изготавливают форму для полимербетонного основания, далее устанавливают в нее закладные элементы, подготавливают полимербетонную смесь и заливают в указанную форму с использованием пресс-формы, затем смесь виброуплотняют и выдерживают с охлаждением и высвобождением полученного полимербетонного основания. В качестве материала используют искусственный мрамор, изготовленный из натурального мрамора или гранитного гравия, а в качестве связующего используют цемент, гипс или ненасыщенная полиэфирная смола.

К недостаткам описанного способа можно отнести то, что фиксация закладных элементов в полимербетоне осуществляется исключительно за счет адгезии поверхностей закладных элементов с полимерминеральным материалом - такой способ фиксации имеет неудовлетворительные прочностные характеристики при значительных нагрузках. А использование пресс-формы с впрыскиванием в нее под давлением минералполимерной смеси значительно усложняет процесс изготовления за счет применения дополнительного оборудования.

Известен способ изготовления полимербетонного основания станка (US 4696839 A, опубл. 29.09.1987), в котором сначала изготавливают форму для полимербетонного основания из металла с толщиной стенок в определяющих жесткость областях от 60 до 80 мм, подготавливают полимербетонную смесь, что подразумевает использование конвейерной линии с цепочкой устройств, далее заливают смеси в указанную форму, виброуплотняют ее, выдерживают и высвобождают полученное полимербетонное основание. В полимербетонной смеси в качестве связующего предпочтительно используют бифенольную А-эпоксидную смолу с отвердителем из алифатических полиаминов.

В указанном решении не раскрывается состав полимербетонной смеси, а также установка каких-либо закладных элементов для сопряжения основания с деталями и рабочими узлами станка. А выполнение стенок формы в определяющих жесткость областях толщиной от 60 до 80 мм ведет к увеличенному расходу материала.

В качестве прототипа выбран способ изготовления полимербетонного основания станка (CH 654506 A5, опубл. 28.02.1986), в котором сначала изготавливают форму для полимербетонного основания, подготавливают полимербетонную смесь на основе метилметакриловой смолы с диметиланилином в качестве ускорителя и с добавками или наполнителями виде песка, гравия, щебня или подобных материалов с добавлением инициатора полимеризации, например, пероксида бензоила или органического пероксида и ароматического третичного амина, далее заливают полимербетонную смесь в заранее подогретую форму и одновременно подводят теплу к смеси, затем виброуплотняют смесь в форме, выдерживают с охлаждением и извлекают полученное полимербетонное основание из формы с последующим нагревом.

Описанный подход с многократным нагревом предполагает усложнение и затягивание процесса изготовления с соответствующими издержками по сравнению с применением процесса на базе холодноотверждаемых смол в сочетании с соответствующими отвердителями. При этом получаемый полимербетон на основе метилметакриловой смолы по своим характеристикам применительно к несущим элементам станка обладает недостаточными прочностными характеристиками.

Техническая проблема, на решение которой направлено настоящее изобретение, состоит в создании технического решения, лишенного вышеописанных недостатков.

Достигаемым техническим результатом является повышение технологичности процесса изготовления полимербетонных станин за счет сокращения используемых материалов, сокращения этапов производства и операций при одновременном обеспечении высоких прочностных характеристик получаемых оснований, применяемых для вибронагруженных металлорежущих станков механической лезвийной обработки с вращающимся при обработке инструментом или/и заготовкой.

Указанная проблема решается, а технический результат достигается тем, что способ изготовления полимербетонного основания станка включает следующие этапы, на которых используют сборно-разборную форму для полимербетонного основания из тонколистовой стали с внешними ребрами жесткости, устанавливают в указанной форме закладные элементы для сопряжения основания с деталями и/или рабочими узлами станка и связывают с упомянутыми элементами петли стальной арматуры, подготавливают полимербетонную смесь на основе фурано-эпоксидной смолы и полиэтиленполиаминового отвердителя, заливают полимербетонную смесь в указанную форму при стандартных внешних условиях, виброуплотняют смесь в форме, осуществляют выдержку смеси для ее объемного отверждения, затем разбирают форму и извлекают полимербетонное основание.

Преимущественно после извлечения основания осуществляют его окончательную выдержку не более трех суток.

Могут производить механическую обработку закладных элементов в основании.

Предпочтительно, чтобы выдержку смеси для ее объемного отверждения осуществляли в течение 10 - 15 часов.

Обычно используются петли стальной арматуры с размером внутреннего пространства в любом направлении не менее 50 мм.

Как правило используют полимербетонную смесь со следующим содержанием компонентов масс. %:

При этом предпочтительно применение гравийного или кварцевого песка.

В качестве наполнителя часто выбирают диабазовую муку или кварцевую муку.

А в качестве заполнителя обычно применяют кварцевый щебень, гранит или базальт.

Выполнение внешних ребер жесткости при изготовлении или использовании готовой формы позволяет ограничиться тонкими стенками из тонколистовой стали, что сокращает используемые материалы и не усложняет процесс производства. Наличие петель стальной арматуры и их соединение с закладными элементами обеспечивает высокие прочностные характеристики связки основания и станка в целом благодаря фиксации закладных элементов в полимербетоне как за счет адгезии поверхностей закладных со связующим материалом полимербетонной смеси, так и за счет жесткого охвата полимербетонной смесью петель стальной арматуры. Упомянутый состав полимербетонной смеси позволяет получить основание с хорошими прочностными характеристиками и не требует нагрева или каких-либо сложных технологических операций с использованием специализированного оборудования при подготовке. Заливка смеси в форму при стандартных внешних условиях, ставшая возможной благодаря применяемому составу смеси, не требует дополнительного оборудования или этапов производства. Все описанное по отдельности и в совокупности позволяет повысить технологичность процесса изготовления полимербетонных станин.

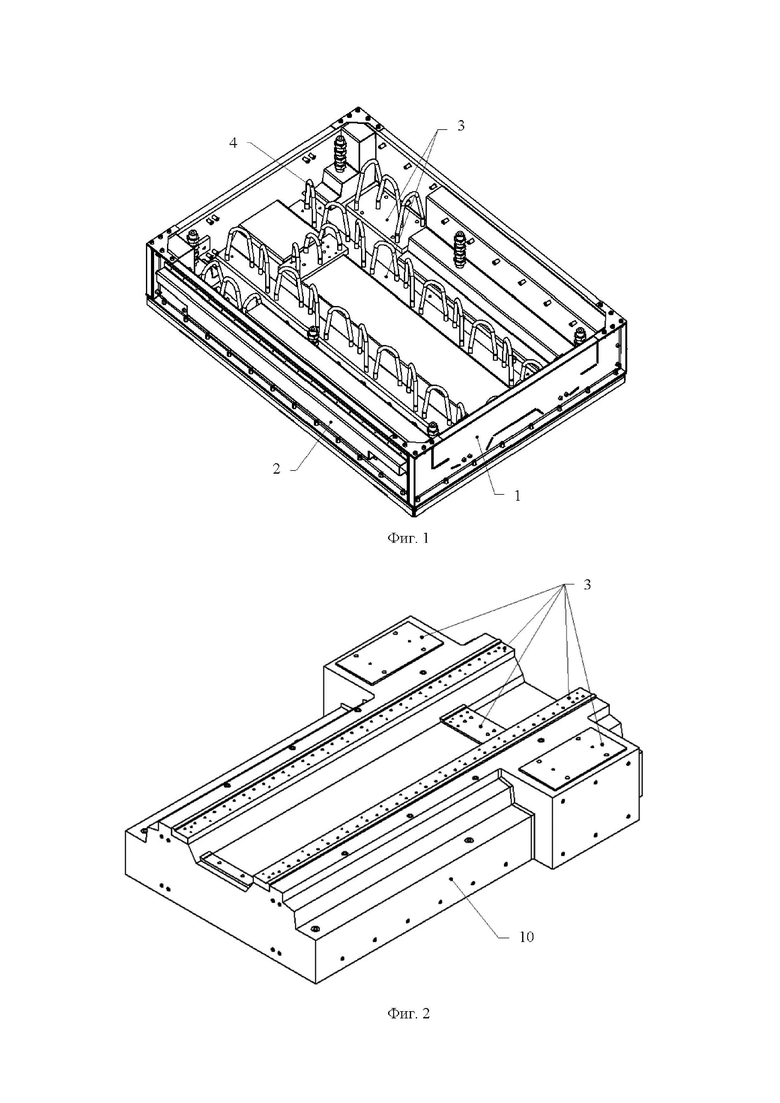

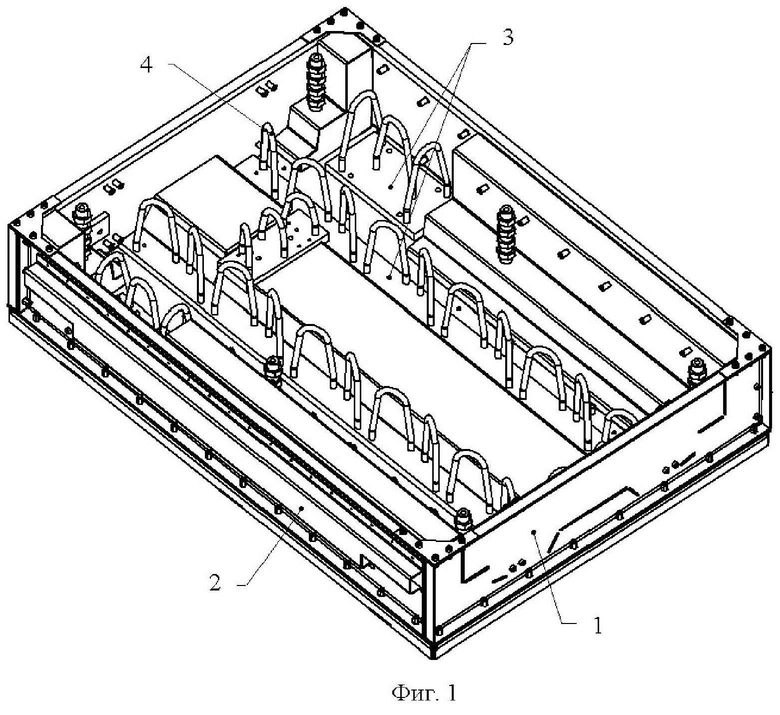

Изобретение поясняется с помощью фиг.1-2.

На фиг. 1 показан пример формы для заливки полимербетонной смеси и получения основания для вертикально-фрезерного станка портальной конструкции.

На фиг. 2 показан пример станины из полимербетона для вертикально-фрезерного станка портальной конструкции.

Способ изготовления полимербетонного основания 10 станка (фиг.1-2) включает в себя несколько этапов. На первом этапе изготавливают или используют готовую сборно-разборную форму 1 для заливки полимербетонной смеси и получения основания 10. Форма 1 выполняется под определенный станок необходимых размеров из тонколистовой стали с ребрами жесткости 2 на внешних сторонах некоторых стенок формы 1 (фиг.1). Ребра жесткости 2 позволяют избавиться от необходимости выполнения толстых стенок, чрезмерно расходующих материал. Тонколистовой прокат по предпочтительному варианту осуществления обрабатывают посредством лазерной резки и гибки с последующей сборкой резьбовыми соединениями дна и стенок формы 1 и электродуговой сварки отдельных конструктивных элементов и ребер жесткости 2.

Такой подход обеспечивает необходимую прочность и жесткость формы 1, а также сохранение геометрии на всех этапах производства базового элемента 10 станка, а именно на этапах заливки, виброуплотнения и выдержки. Кроме того, форма 1 остается пригодной для дальнейшего многократного использования в производстве, что, очевидно, положительно сказывается на сокращении использования материалов и сокращении числа операций в дальнейшем.

Далее в указанной форме 1 в необходимых местах под определенный тип станка устанавливают закладные элементы 3, выполняющие функцию сопряжения основания 10 с деталями и/или рабочими узлами станка, и соединяют с упомянутыми элементами 3 петли 4 стальной арматуры, располагая их предпочтительно равномерно от края до края по всей площади. При этом используются петли 4, у которых внутреннее пространство в любом направлении имеет размер не менее 50 мм. Установлено, что такое расположение и размеры наилучшим образом сказываются на обеспечении высоких прочностных характеристик полимербетонных станин 10.

Фиксация закладных 3 элементов в полимербетоне осуществляется в меньшей степени за счет адгезии поверхностей закладных 3 с материалом связующего полимербетонной смеси, и в большей степени за счет жесткого охвата полимербетонной смесью петель 4 стальной арматуры, погруженных в полимербетонную смесь и жестко соединенных с элементами закладных 3 резьбовыми соединениями и/или электродуговой сваркой (фиг. 1). В то же время указанные петли 4 являются армирующими элементами всей полимербетонной станины 10, придавая ей дополнительные жесткость и прочность.

На этапе подготовки полимербетонной смеси на основе фурано-эпоксидной смолы и полиэтиленполиаминового отвердителя осуществляют сушку и очистку ее компонентов при необходимости, дозированную подачу в смеситель и смешивание.

В состав смеси помимо фурано-эпоксидной смолы и полиэтиленполиаминового отвердителя входят песок, наполнитель и заполнитель. Причем предпочтительным является следующее содержание компонентов масс. %:

Песок может быть морским, карьерным, речным, а также по преимущественным вариантам - гравийным или кварцевым. Допустимо применение частиц песка размером от 0,15 до 5,0 мм.

В качестве наполнителя возможно использование андезитовой муки, маршалита, графитового порошка, кварцевой муки или диабазовой муки с размером частиц менее 0,15 мм.

А в качестве заполнителя обычно применяют щебень кварцевый, гранитный, базальтовый или мраморный. Возможно использование щебня одного из трех следующих или нескольких фракций сразу: 5-10мм, 10-20мм, 20-40мм.

Заявленная полимербетонная смесь на основе фурано-эпоксидной смолы и полиэтиленполиаминового отвердителя обладает хорошими прочностными характеристиками и требует минимальный набор технологических операций как на этапе подготовки, так и на этапах формирования станины 10 без затрат дополнительной энергии.

Подготовленную смесь заливают в форму 1 при стандартных внешних условиях. Это означает, что заливка смеси происходит в помещении при температуре от +15 до +35°С, а также при текущих атмосферном давлении и влажности без специального их увеличения или понижения.

Следующим этапом смесь в форме 1 виброуплотняют посредством вибростола для исключения образования в ней областей, заполненных воздухом.

Затем осуществляют выдержку смеси. Как правило, выдерживают 10-15 часов - этого времени достаточно для объемного отверждения заявленного состава смеси.

После выдержки форму 1 разбирают путем разъединения ее стенок и извлекают полученное полимербетонное основание 10 с закладными 3 и петлями 4 (фиг. 2).

Далее при необходимости наступает этап окончательной выдержки, который может длиться до трех суток для полного окончания всех процессов, влияющих на изменение геометрических параметров сформованного полимербетона.

Последним этапом станина 10 может подвергаться механической обработке закладных элементов 3, уже являющихся неотъемлемой частью конструкции основания 10, с целью придания им требуемых размеров, формы и чистоты поверхности.

Впоследствии готовое полимербетонное основание 10 используется для размещения на нем узлов станка. Благодаря тому, что станина 10 полностью изготовлена из полимербетонной смеси на основе фурано-эпоксидной смолы и полиэтиленполиаминового отвердителя, не имеет пустот и проемов, лишних рамок или иных элементов, имеет петли 4, соединенные с закладными элементами 3 и охваченные смесью, обеспечивается повышенные виброустойчивость и прочностные характеристики при работе металлорежущих станков механической лезвийной обработки с вращающимся при обработке инструментом или/и заготовкой, являющихся особенно вибронагруженными. Описанный способ получения станины 10 характеризуется сокращенным использованием материалов на этапе изготовления формы 1, сокращенным числом этапов производства и операций, не требует затрат дополнительной энергии при подготовке, заливке, выдержки полимербетонной смеси и извлечении получаемого основания 10, соответственно способ является технологичным.

Несколько тестовых образцов полимербетонных оснований станков подтвердили заявленные характеристики.

Так, для изготовления первого образца произведена сборно-разборная форма из тонколистовой стали с ребрами жесткости на всех внешних стенках и использована полимербетонная смесь следующим составом и соотношением компонентов масс. %:

После виброуплотнения данной смеси в форме осуществлена выдержка в течение 14,5 часов. Далее форма была разобрана, и полученное основание окончательно выдержали в течение трех суток. На последнем этапе закладные элементы отшлифовали. Полученное основание используют с вертикально-фрезерным станком портальной конструкции.

Для второго образца применена готовая форма, выполненная для первого образца, и полимербетонная смесь следующим составом и соотношением компонентов масс. %:

После виброуплотнения смеси в форме осуществлена выдержка в течение 10 часов. Далее форма была разобрана и полученное основание окончательно выдержали в течение 20 часов. Обработка закладных элементов не потребовалась. Полученное основание используют с вертикально-фрезерным станком портальной конструкции.

Таким образом, предложенное изобретение обеспечивает повышение технологичности процесса изготовления полимербетонных станин за счет сокращения используемых материалов, сокращения этапов производства и операций при одновременном обеспечении высоких прочностных характеристик получаемых оснований, применяемых для вибронагруженных металлорежущих станков механической лезвийной обработки с вращающимся при обработке инструментом или/и заготовкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ установки направляющих на наклонную станину модульной несущей системы станка | 2023 |

|

RU2822275C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО ОСНОВАНИЯ СТАНКА | 2024 |

|

RU2839231C1 |

| Эпоксидная композиция | 2023 |

|

RU2807757C1 |

| Конструктивный элемент станка | 2017 |

|

RU2697748C2 |

| Полимербетонная смесь | 1980 |

|

SU908770A1 |

| ПОЛИМЕРБЕТОННАЯ СМЕСЬ | 2002 |

|

RU2225377C2 |

| ПОЛИМЕРБЕТОНННАЯ СМЕСЬ ПОЛИКВАРЦИТ | 2013 |

|

RU2537426C1 |

| Способ изготовления плиты пола | 1986 |

|

SU1481220A1 |

| ПОЛИМЕРБЕТОННАЯ СМЕСЬ | 1996 |

|

RU2117644C1 |

| ПОЛИМЕРБЕТОННАЯ СМЕСЬ | 2007 |

|

RU2329228C1 |

Изобретение относится к области машиностроения, а именно к основаниям или станинам, изготавливаемым из минерал-полимерного композита - полимербетона. При изготовлении полимербетонного основания станка используют сборно-разборную форму для полимербетонного основания из тонколистовой стали с внешними ребрами жесткости. В указанной форме устанавливают закладные элементы для сопряжения основания с деталями и/или рабочими узлами станка и связывают с упомянутыми элементами петли стальной арматуры. Полимербетонную смесь подготавливают на основе фурано-эпоксидной смолы и полиэтиленполиаминового отвердителя, заливают и виброуплотняют в форме, осуществляют выдержку смеси для ее объемного отверждения, затем разбирают форму и извлекают полимербетонное основание. Обеспечивается повышение технологичности процесса изготовления полимербетонных станин при одновременном обеспечении высоких прочностных характеристик получаемых оснований. 9 з.п. ф-лы, 2 ил.

1. Способ изготовления полимербетонного основания станка, характеризующийся тем, что включает этапы, на которых

используют сборно-разборную форму для полимербетонного основания из тонколистовой стали с внешними ребрами жесткости,

устанавливают в указанной форме закладные элементы для сопряжения основания с деталями и/или рабочими узлами станка и связывают с упомянутыми элементами петли стальной арматуры,

подготавливают полимербетонную смесь на основе фурано-эпоксидной смолы и полиэтиленполиаминового отвердителя,

заливают полимербетонную смесь в указанную форму,

виброуплотняют смесь в форме,

осуществляют выдержку смеси для ее объёмного отверждения, затем

разбирают форму и извлекают полимербетонное основание.

2. Способ по п. 1, характеризующийся тем, что после извлечения основания осуществляют его окончательную выдержку не более трёх суток.

3. Способ по п. 1 или 2, характеризующийся тем, что производят механическую обработку закладных элементов в полимербетонном основании.

4. Способ по п. 1, характеризующийся тем, что полимербетонную смесь заливают в помещении при температуре от 15 до 35°С.

5. Способ по п. 1, характеризующийся тем, что выдержку смеси для ее объёмного отверждения осуществляют в течение 10-15 часов.

6. Способ по п. 1, характеризующийся тем, что используют петли стальной арматуры с размером внутреннего пространства в любом направлении не менее 50 мм.

7. Способ по п. 1, характеризующийся тем, что используют полимербетонную смесь со следующим содержанием компонентов, масс. %:

8. Способ по п. 6, характеризующийся тем, что применяют кварцевый песок или гравийный песок.

9 Способ по п. 6, характеризующийся тем, что в качестве наполнителя применяют диабазовую муку или кварцевую муку.

10. Способ по п. 6, характеризующийся тем, что в качестве заполнителя применяют кварцевый щебень, гранит или базальт.

| CN 207696051 U, 07.08.2018 | |||

| Устройство для расправки жгута мокрой ткани | 1960 |

|

SU131329A1 |

| ОБРАБАТЫВАЮЩИЙ ЦЕНТР | 1993 |

|

RU2129064C1 |

| КОМБИНИРОВАННАЯ ЖЕЛЕЗОБЕТОННАЯ СТАНИНА МЕТАЛЛООБРАБАТЫВАЮЩЕГО СТАНКА | 2002 |

|

RU2214900C1 |

| Устройство для обвязки пучков | 1973 |

|

SU483308A1 |

Авторы

Даты

2024-02-06—Публикация

2023-07-12—Подача