1

Изобретение относится к пластифицированным материалам на основе поливинилхлорида и может быть использовано в производстве морозостойких пленок для электроизоляции, обмотки монтажных жгутов в электрических приборах и устройствах.

Известны поливинилхлоридные композиции на основе поливинилхлорида (ВПХ), содержащие пластификатор, стабилизатор, смазку. Однако пластикаты, полученные на основе известных композиций, обладают недостаточной морозостойкостью и эластичностью.

Для повышения морозостойкости и эластичности в композицию в качестве пластификатора вводят толилнафтилметан.

Предлагаемая композиция имеет следуюп 1,ий состав, вес. ч.:

ПВХ100

Дибутилфталат10-15

Толилнафтилметап8-12

Диоктилфталат25-16

Стеарат кальция0,8-1,2

Силикат свинца2-4

Стеарин0,3-0,75

Эта композиция морозостойка при -60°С. Сырье для изготовления предлагаемого пластиката должно удовлетворять следующим требованиям: смола ПВХ марки С-70 и С-65 (без механических примесей) по МРТУ

6-01-9-65; толилнафтилметан - жидкость с т. кип. 181 -182°С, плотностью 1,0980 г/см, температурой вспышки 178°С и летучестью не более 0,07% при нагревании при 100°С в течение 6 час; дибутилфталат и диоктилфталат - по техническим требованиям ГОСТ 8728-58; стеарат кальция - ТУМХП № 8449-69; силикат свинца - по ТУМХП № 1536-52; стеарин цо ГОСТу 6434-64.

Технологический процесс изготовления пластиката состоит из трех основных операций: приготовление замеса, вальцевание массы и каландрирование. Компоненты смешивают в смесителе типа

СМ-400 с парообогревом в следующем порядке; загружают пластификаторы (толилнафтилметан, дибутил- и Диоктилфталат в требуемых дозах и смолу ПВХ), перемешивают 10 мин. После этого загружают пастоo6pa3Fibie смешанные с дибутилфталатом стабилизаторы: стеарат кальция и силикат свинца, и стеарин. Включают обогрев и перемешивают. После того, как масса нагреется до 70°С, подачу пара прекращают, продолжая

перемешивание.

Общая продолжительность приготовления замеса 40-50 мин в зависимости от марки ПВХ. С.месь выгружают в мешки из крафтбумаги. и выдерживают при комнатной температуре созревания в течение 24 час. Затем

проводят предпластикацию на рифайнервальцах 800 с фрикцией 1 :2,55 при 80-100°С Б течение 20 мин. Окончательную пластикацию проводят на обогреваемых вальцах 800 с фрикцией 1 : 1,27 при 100-ИО С в течение 15-20 мин. Горячий свальцованный материал передают на загрузочную площадку каландра ( мм) и известным образом перерабатывают при 125-135°С в пленку толщиной 0,18±0,03 мм.

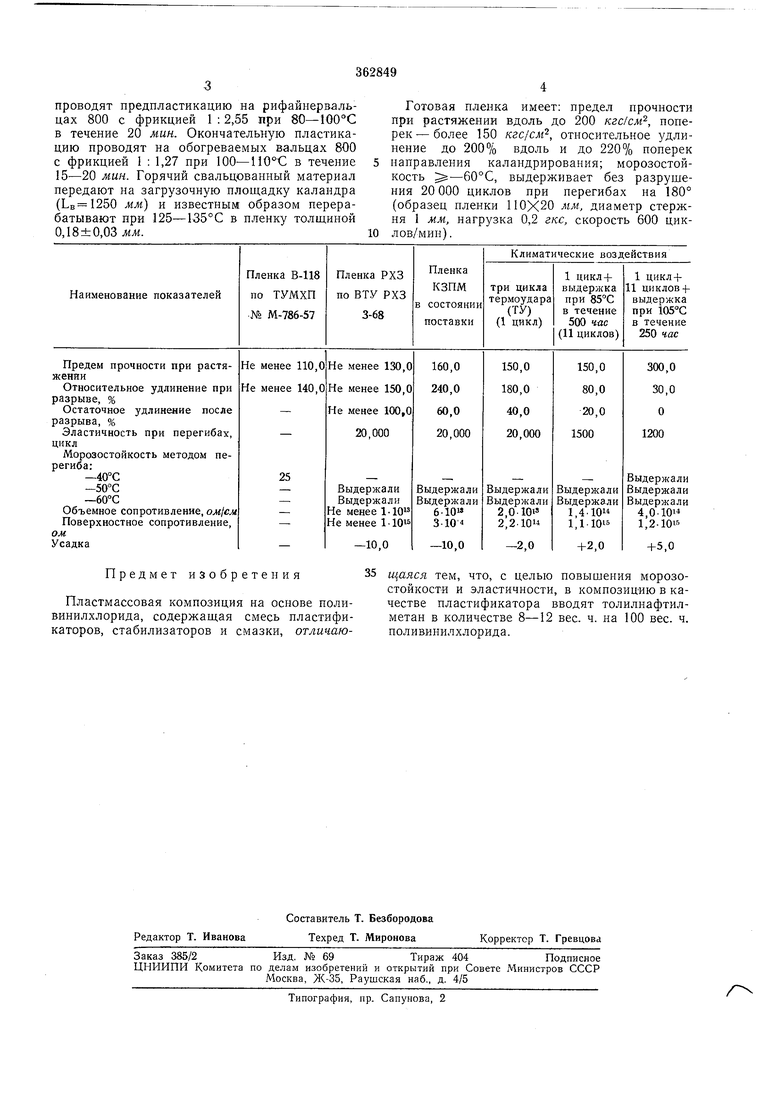

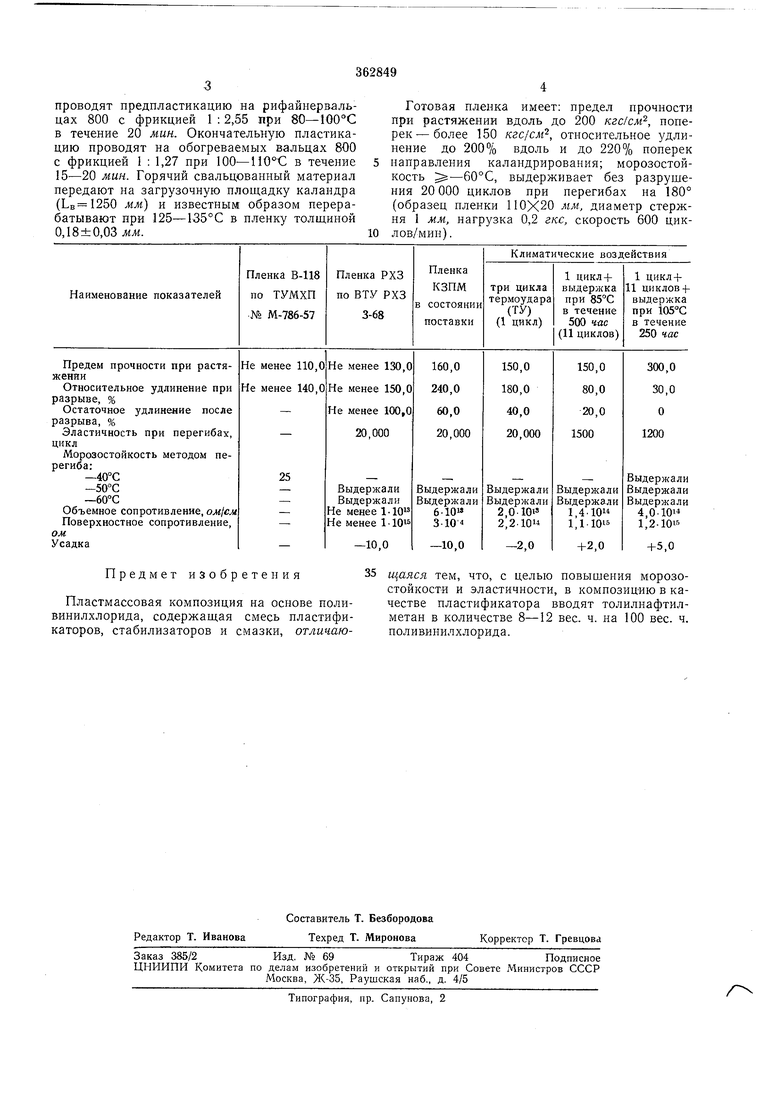

Готовая пленка имеет: предел прочности при растяжении вдоль до 200 кгс/см, поперек- более 150 кгс/см, относительное удлинение до 200% вдоль и до 220% поперек направления каландрирования; морозостойкость -60°С, выдерживает без разрушения 20000 циклов при перегибах на 180° (образец пленки 110X20 лш, диаметр стержня 1 мм, нагрузка 0,2 гкс, скорость 600 циклов/мин).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 1995 |

|

RU2084475C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ ПЛАСТИФИЦИРОВАННОЙ ПОЛИВИНИЛХЛОРИДНОЙ КОМПОЗИЦИИ | 2008 |

|

RU2358994C1 |

| ОГНЕСТОЙКАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2034874C1 |

| Полимерная композиция | 1980 |

|

SU897805A1 |

| ПОЛИВИНИЛХЛОРИДНАЯ ПЛЕНКА | 2001 |

|

RU2193580C1 |

| ПОЛИВИНИЛХЛОРИДНАЯ ПЛЕНКА | 2001 |

|

RU2193581C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2163915C2 |

| ОГНЕСТОЙКАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2152410C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОСТОЙКОГО МАТЕРИАЛА | 2002 |

|

RU2210647C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ КАБЕЛЬНОГО ПЛАСТИКА | 2012 |

|

RU2520097C1 |

Предмет изобретения

Пластмассовая композиция на основе поливинилхлорида, содержащая смесь пластификаторов, стабилизаторов и смазки, отличающаяся тем, что, с целью повышения морозостойкости и эластичности, в композицию в качестве пластификатора вводят толилнафтилметан в количестве 8-12 вес. ч. на 100 вес. ч. поливинилхлорида.

Авторы

Даты

1973-01-01—Публикация