1

Изобретение может быть использовано при производстве музыкальных инструментов.

Известна поточная линия для сборки футора пианино, включающая расположенные последовательно подвесную фрезу для фрезерования гнезд под рипки, пневматические, прессы, пилу и фуганок, подвесную дрель для сверления отверстий в штегах под штифты, пневматическую машинку для зарезки хор на штеге, рабочие места для забивки штифтов в штеги, лакирования филенок и деки, полирования, установки чугунной рамы, обработки панцирных рам, радиально-сверлильиые станки для зенковки пробок, сверления и зенковки вирбельбанка, рабочие места по накладке струн.

Целью изобретения является повышение производительности труда и улучшение качества сборки.

Достигается это тем, что перед подвесной фрезой установлена дополнительная для фрезерования купола на футоре, а после нее - электроконтактиая установка для нагрева поверхности обкладок футора под приклейку 1еки, а между пневматическим прессом и пилой с фуганком установлен свзрлильный подвесной станок для сверления отверстий крепления чугунных рам и футора, причем после рабочего места по лакированию филJнoк и дек установлены рефлекторные

лампы Инфракрасного излучеиИя, а равочиб места на накладке струн снабжены устройст вом для их предварительной вытяжки и свя заны между собой навесным транспортером, взаимодействуюш,им синхронно с напольным транспортером, выполненным с толкающими роликами, передаюш,ими движение заготовок через съемные кронштейны, и на рабочих местах установлены манипуляторы.

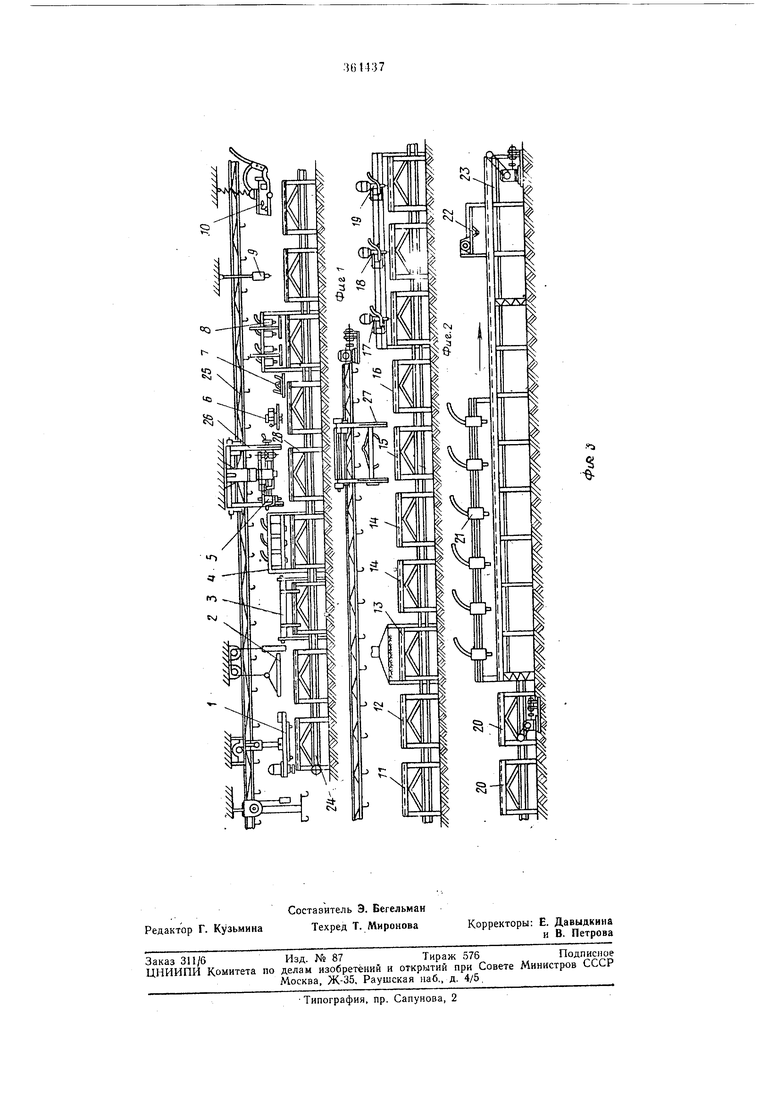

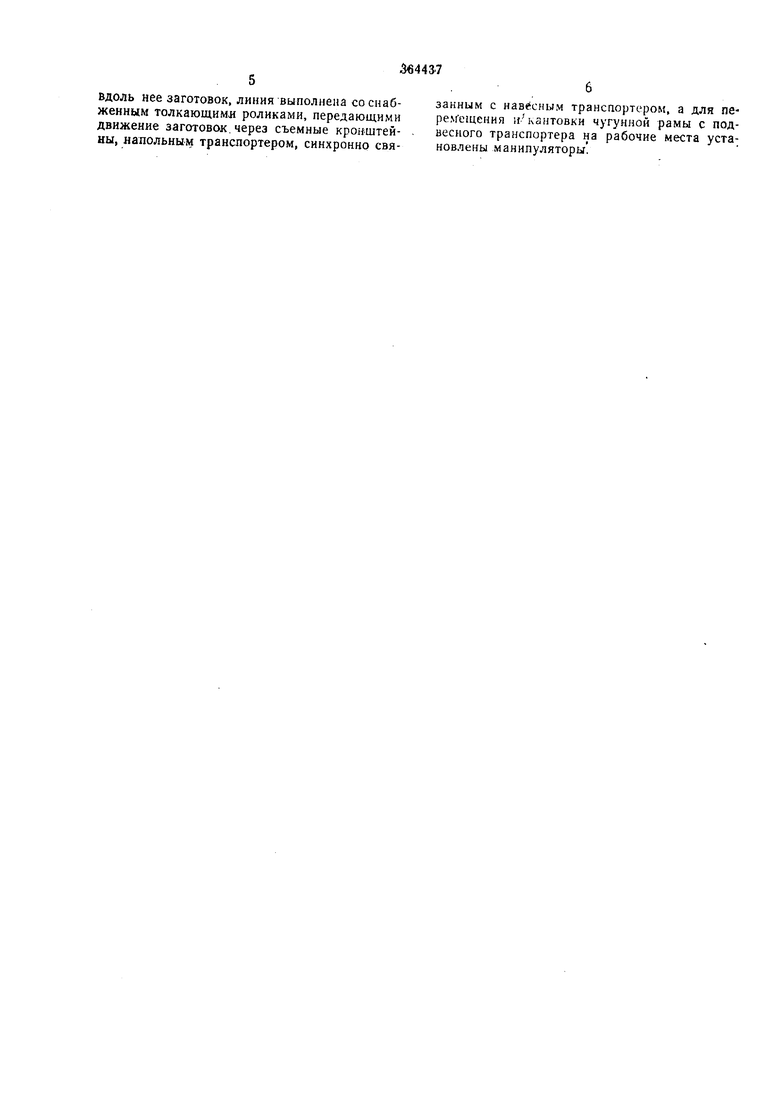

На фиг. 1 изображена описы1ваемая потоЧная линия; на фиг. 2 и 3- продолжение тготочной лилии.

Поточная линия содержит подвесной стйнок / для фрезерования купола на футоре, подвесную фрезу 2 для фрезерования гнезд под рипки, электроконтактную установку 3 для нагре ва поверхности обкладок футора под приклейку деки, пнев.матический пресс 4 приклейки деки, специальный радиально-сверлильный подвесной станок 5 для сверления отверстий в чугунной раме к футору, пилу 6 для обрезки и фуганок 7 для застрожки свесх,а деки ta приклеенном футоре, пнев.матический пресс с. электроподогревателем 5, подвесную дрель 9 для сверления отверстий в штегах под штифты, пневматическую машинк. 10 для зарезки хор на дискантовом штеге, рабочее место U длЯ забивки штифтов в штеги, рабочее место 12 для лакирования филенок и деки, рефлектор ые лампы инфракрасного излучения J3,

рабочие места 14, 15 и 16 для полировки, установки чугунной рамы на футор, лробковки панцирных рам, специальный радиально-сверлиЛьный станок 77 для зенковки пробок, радиально-сверлильные станки У5 и 19 для сверления и зенковки вирбельбанка, рабочие, места 20-23 по наклейке штапиков, «акладке струн, обжиму их и цвиковке.

Все это оборудование функционально связано между собой работающими синхронно напольным 24 и подвесным 25 транспортерами, а также механическими руками 26 и 27для перемещения и кантовки чугунной рамы с подвесного транспортера 25 на рабочее место поточной линии. Одна механическая рука 26 установлена возле специального радиально-сверлильного подвесного станка 5 на рабочем месте по приправке чугунной рамы к футору,- другая механическая рука 27 установлена на рабочем месте 15 по установке чугунной рамы на футор. Транспортеры осуществляют щаговую лодачу изделия с интервалом в 15 мин.

Заготовку футора укладывают на направляющие н производят фрезеровку купола на футоре с аомощью подвесного станка /, уста: нОвленного по центру направляющих, н закрепленного к потолку. Этот станок поднимается и опускается с помощью тельфера.

Параллельно вещают чугунную раму на кряж подвесного транспортера 25, работающе1ГО синхронно с налольным транспортером 24.

Отфрезерованный футор поступает на рабоФее место, где с помощью подвесной фрезы фрезеруют гнезда под рнпки.Затем изделие люступает на электроконтактную установку 3, на которой ородзводят предварительный подогрев обкладки футора до температуры 120- 125С в течен(е 3-«««.

Заранее смазанный смоляным клеем резонансовый вдит приклеивают к футору под шыевматйческим прессом 4. . После Склейки изделие поступает на рабо«з«е место 28, на котором производят приправку чугунной рамы к футору и с помощью специального радиально-сверлильного подвесного сганка 5 сверлят отверстия в футоре для к| еплейия чугунной рамы. Для «рнправки рамы ее снимают механической рукой 2 с подвесного -транспортера 25 и укладывают на футор, а после приправки.с помощью той же механической руки вновь подвешивают на подвесной транспортер.

Далее футор поступает на рабочее место, где производят обрезку и застрожку свесов деки на приклеенном футоре с помощью тилы 6 и фуганка 7..

Пройдя обрезку, футор поступает на пневматический пресс с электроподогревателем 8, и там к футору лрикл.еивают филенки.

Затем изделие проходит ряд рабочих мест, где подвесной дрелью 9 сверлят отверстия в штегах под штифты, зарезают хоры специальной пневматической май1инкой 10, забивают штифты в штеги, лакИруют филенки и деку.

После лакирования изделие попадает в зону сушки для подсушки поверхности после покрытия лаком с помощью рефлекторных ламп инфракрасного излучения 13.

Пройдя зону сушки, изделие поступает на полировку деки и филенок. - Отполированное изделие поступает на сборку с ранее приправленной чугунной рамой,которая двигалась на подвесном транспортере

25 параллельно собираемому футору. Рама подается ла рабочее место с подвесного транспортера 25 при помощи механической руки 27, Потом производят пробковку панцирных рам, зенковку лробок на специальном радиально-сверлильном станке 17, сверлят и зенкуют отверстия под вирбеля на раднально сверлильных станках /5, 19, устанавливают и наклеивают щтапики. Готовый футор поступает на участок накладки струи, на котором с помощью пневматики запрессовывают вирбеля, выравнивают хоры н делают посадку колец. Далее производят первую и вторую цвиковку и обжим струн.

Готовый футор, со струнами сходит с конвейера .каждые 15 мин. Общая трудоемкость сборки футора составляет 4 час 5 мин, т. е. Б 3,25 раза меньше, чем при сборке вручнук).

Предмет изобретения

Поточная линия для сборки футора пианино, включающая расположенные лоследовательно

подвесную фрезу для фрезерования гнезд под риоки, пневматические прессы, пилу и фуганок, подвесную дрель для сверления отверстай в щтегах под штифты, пневматическую машинку для зарезки хор на штеге, рабочие

места для забивки штифтов в штеги, лакирования филенок и деки, полирования, установки чугунной рамы обработки панцирных рам радиально-сверлильные станки для зенковки пробок, сверления и зенковки вирбельбанка,

-рабочие места по накладке CTpyH,t отличающаяся т:ем, что, с целью повышения производительности труда и улучшения осачес ва сборки, перед подвесной фрезой установлена дополнительная - для фрезерования купола на

футоре, а после нее - электроконтактная установка для нагрева поверхности обкладок футо-. ра под приклейку деки, а между лиевматнчбским прессоми пилой с фуган.ком установлен радиально-сверлильный подвесной станок для

сверления отверстий крепления чугунных, рам и футора, причем после рабочего места по лакированию филенок и дек установлены рефлекторные лаМПы инфракрасного у излучения, а рабочие места по накладке струн снабжены

устройством для их предварительной вытяжки и связаны между собой навесным транспортером.

2. Поточная линия по п. 1, отличающаяся тем, ЧТО, с целью обле1 чёния перемещения 5.6

вдоль нее заготовок, линия выполнена со снаб-занным с навесным трансаортером, а для пеженным толкающими роликами, передающимирелГещения якзятовки чугунной рамы с поддвижение заготовок, через съемные кро штей-. веского транспортера на рабочие места устаны, напольным транспортером, синхронно свя-новлены манипуляторы

364437

.5i

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для акустических испытаний дек фортепиано | 1988 |

|

SU1571648A1 |

| Клавиатурный струнный инструмент | 1925 |

|

SU966A1 |

| СВЕРЛИЛЬНОЕ УСТРОЙСТВО | 2010 |

|

RU2539503C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ОБРАБОТКИ ЧУГУННОЙ ОТЛИВКИ ТЮБИНГА ТОННЕЛЬНОЙ ОБДЕЛКИ ПОДЗЕМНЫХ СООРУЖЕНИЙ МЕТРОПОЛИТЕНА | 2015 |

|

RU2661929C2 |

| Агрегат для обработки деревянныхдЕТАлЕй ОпОР лиНий элЕКТРОпЕРЕдАч | 1979 |

|

SU812575A1 |

| АВТОМАТИЧЕСКАЯ КЛЕПАЛЬНАЯ МАШИНА | 1993 |

|

RU2106926C1 |

| Устройство для обработки заготовок деревянных каблуков | 1960 |

|

SU139806A1 |

| Агрегат для обработки деревянных опор линий электропередач | 1981 |

|

SU933458A1 |

| Полуавтоматический агрегат для ремонта старогодных железнодорожных шпал | 1961 |

|

SU142674A1 |

| КЛЕПАЛЬНАЯ УСТАНОВКА | 1998 |

|

RU2136430C1 |

Авторы

Даты

1973-01-01—Публикация