1

Изобретение относится к деревообрабатывающей промышленности, в частности к оборудованию по обработке деревянных опор.

Известно устройство для обработки деревянных опор, включающее станину, узлы фрезерования, сверления и пиления 1 J.

Известен также агрегат для обработки деревянных опор линий электропередач, включающий смонтированный на основании фрезерный станок с механизмами зажима и выгрузки, установленные на тележке сверлильный и круглопильный станки с механизмами зажима и выгрузки и привод Г2}.

Недостатком известных устройств является низкие производительность и точность обработки деревянных опор.

Цель изобретения - повышение производительности и точности.

Достигается это тем, что агрегат содержит последовательно установленные на основании за фрезерным станко

устройство поворота деталей, меха,низм загрузки, дополнительные дверлильные станки, концевой зажим и дополнительный круглопильный станок, при этом один из дополнительных сверлильных станков и дополнительный круглопильный станок установлены с возможностью поворота.

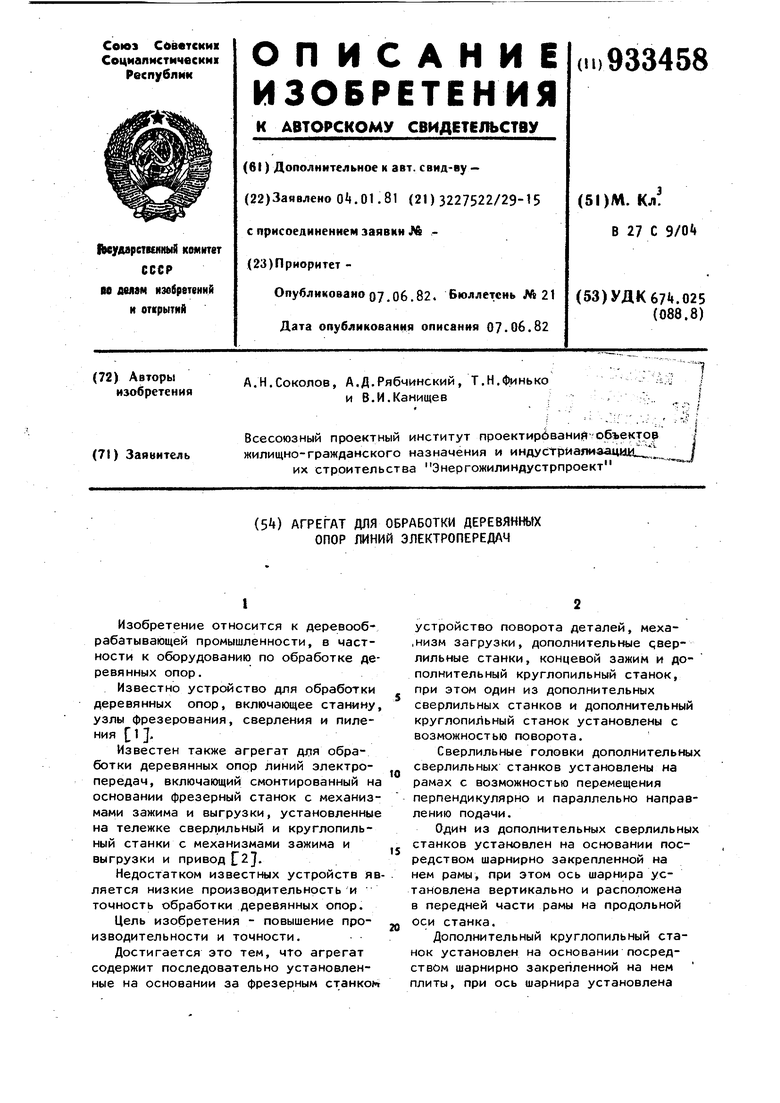

Сверлильные головки дополнительных сверлильных станков установлены на рамах с возможностью перемещения перпендикулярно и параллельно направлению подачи.

Один из дополнительных сверлильных станков установлен на основании посредством шарнирно закрепленной на нем рамы, при этом ось шарнира установлена вертикально и расположена в передней части рамы на продольной оси станка.

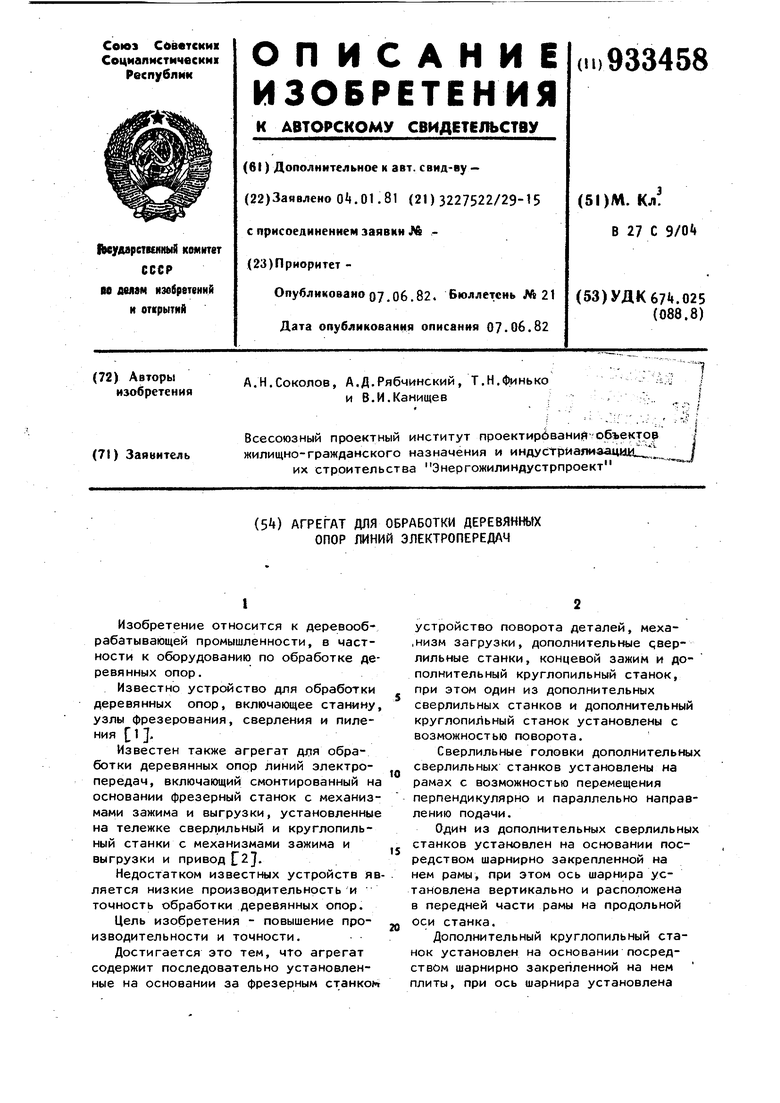

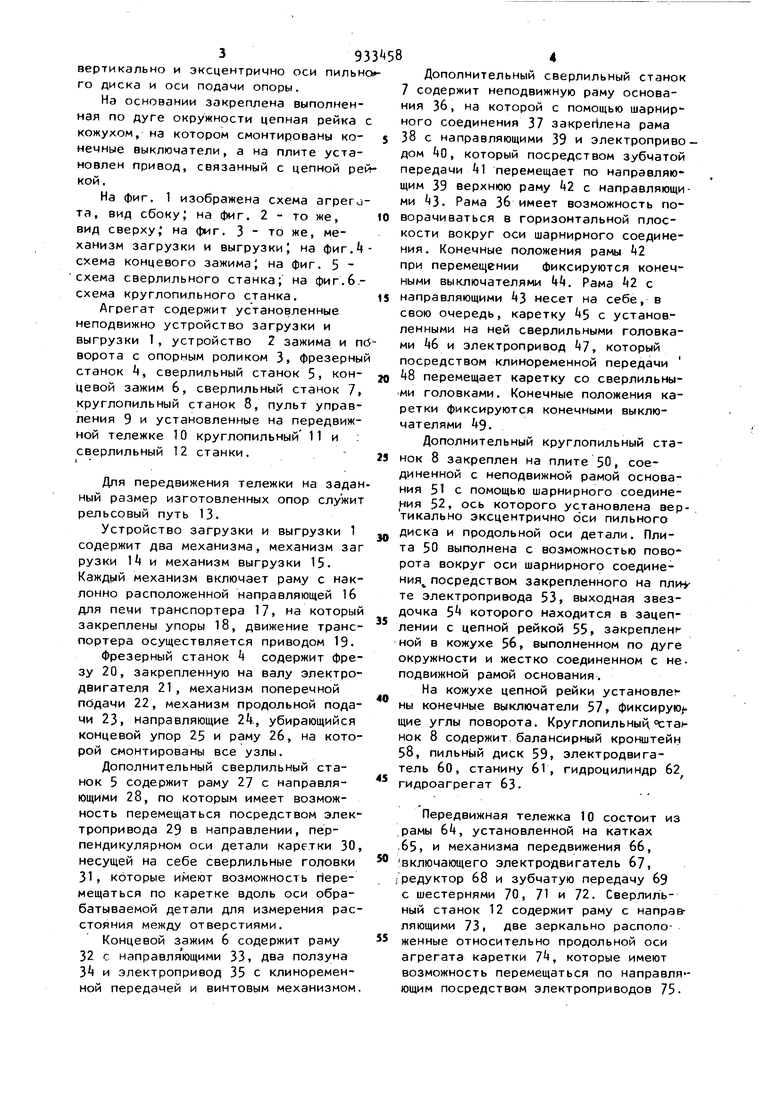

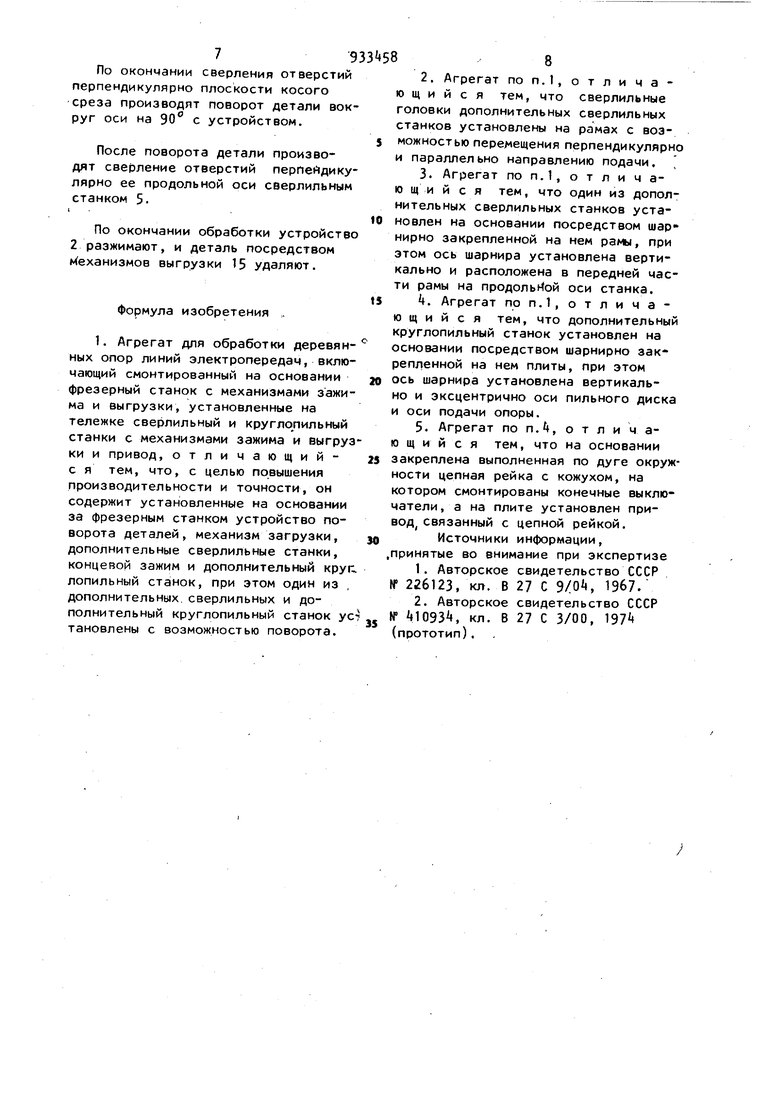

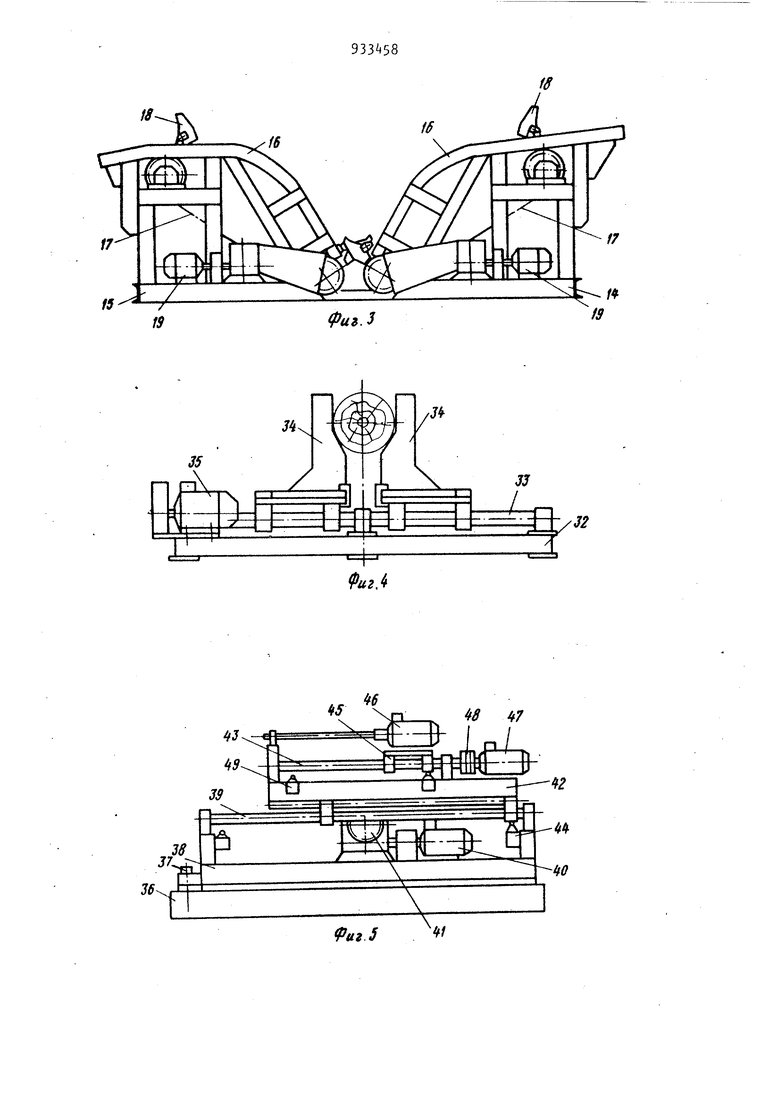

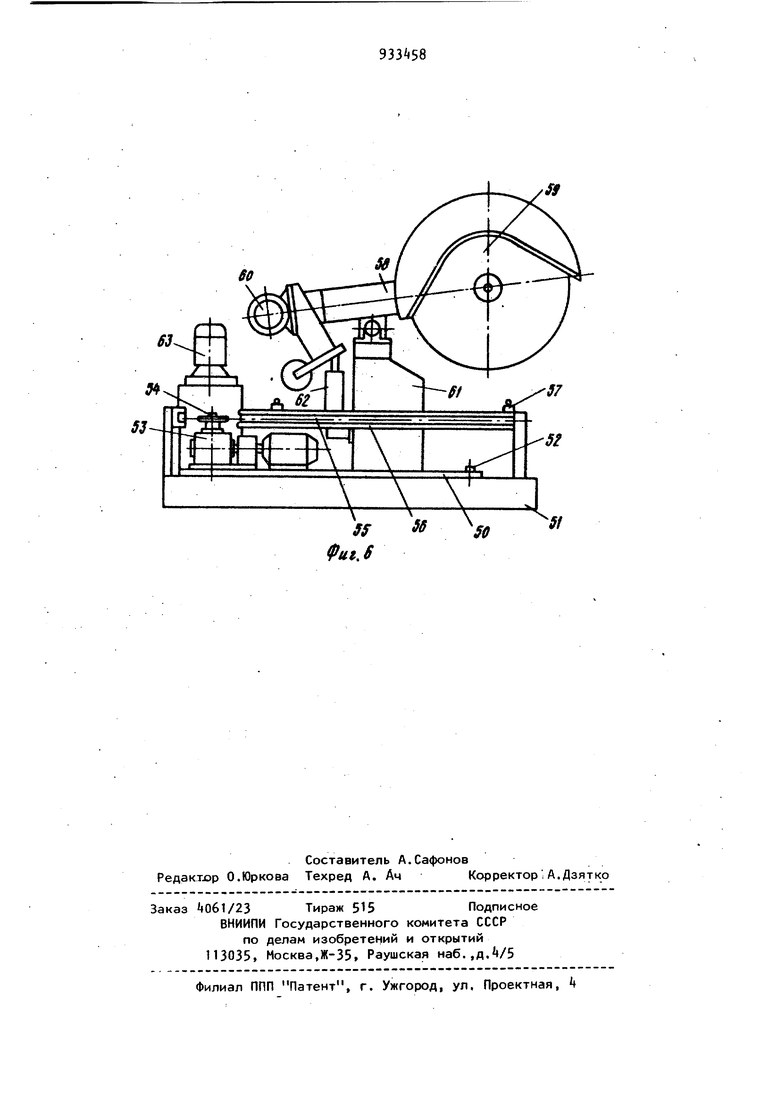

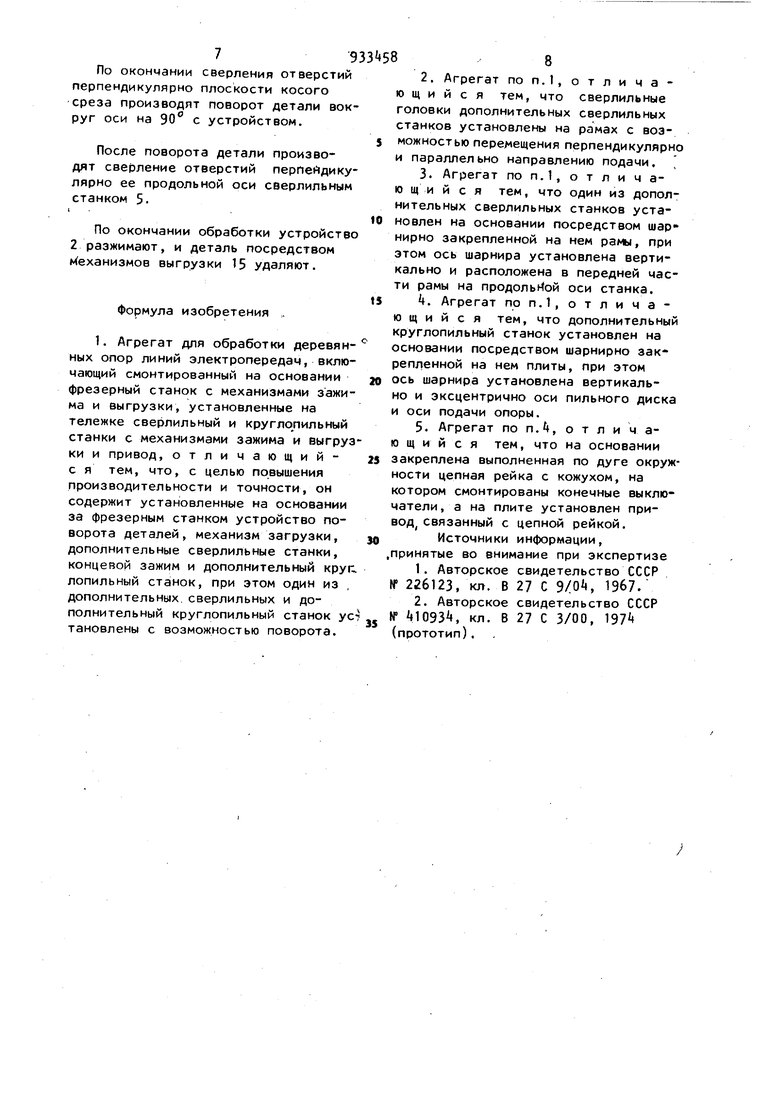

Дополнительный круглопильный станок установлен на основании посредством шарнирно закрепленной на нем плиты, при ось шарнира установлена 3ЭЗ вертикально и эксцентрично оси пильио го диска и оси подачи опоры. На основании закреплена выполненная по дуге окружности цепная рейка с кожухом, на котором смонтированы конечные выключатели, а на плите установлен привод, связанный с цепной рей кой. На фиг. 1 изображена схема агрегота, вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - то же, механизм загрузки и выгрузки на фиг.Ц схема концевого зажима; на фиг. 5 схема сверлильного станка; на фиг.6,схема круглопильного станка. Агрегат содержит установленные неподвижно устройство загрузки и выгрузки 1 , устройство 2 зажима и nc ворота с опорным роликом 3, фрезерный станок , сверлильный станок 5, концевой зажим 6, сверлильный станок 7, круглопильный станок 8, пульт управления 9 и установленные на передвижной тележке 10 круглопильный 11 и : сверлильный 12 станки. Для передвижения тележки на задан ный размер изготовленных опор служит рельсовый путь 13. Устройство загрузки и выгрузки 1 содержит два механизма, механизм заг рузки I и механизм выгрузки 15. Каждь1й механизм включает раму с наклонно расположенной направляющей 16 для печи транспортера 17, на который закреплены упоры 18, движение транспортера осуществляется приводом 19. Фрезерный станок содержит фрезу 20, закрепленную на валу электродвигателя 21, механизм поперечной пбдачи 22, механизм продольной подачи 23, направляющие 2k., убирающийся концевой упор 25 и раму 26, на которой смонтированы все узлы. Дополнительный сверлильный станок 5 содержит раму 27 с направляющими 28, по которым имеет возможность перемещаться посредством электропривода 29 в направлении, перпендикулярном оси детали каретки 30, несущей на себе сверлильные головки 31, которые имеют возможность Перемещаться по каретке вдоль оси обрабатываемой детали для измерения расстояния между отверстиями. Концевой зажим 6 содержит раму 32 с направляющими 33, два ползуна ЗА и электропривод 35 с клиноременной передачей и винтовым механизмом Дополнительный сверлильный станок 7 содержит неподвижную раму основания 36, на которой с помощью шарнирного соединения 37 закреНлена рама 38 с направляющими 39 и электроприводом kO, который посредством зубчатой передачи 1 перемещает по направляющим 39 верхнюю раму 2 с направляющими 43. Рама Зб имеет возможность поворачиваться в горизонтальной плоскости вокруг оси шарнирного соединения. Конечные положения рамы 2 при перемещении фиксируются конечными выключателями Ц, Рама 2 с направляющими АЗ несет на себе, в свою очередь, каретку 5 с установленными на ней сверлильными головками 46 и электропривод kj, который посредством клиноременной передачи 48 перемещает каретку со сверлильными головками. Конечные положения каретки фиксируются конечными выключателями 9. Дополнительный круглопильный станок 8 закреплен на плите 50, соединенной с неподвижной рамой основания 51 с помощью шарнирного соединения 52, ось которого установлена вертикально эксцентрично оси пильного диска и продольной оси детали. Плита 50 выполнена с возможностью пово- рота вокруг оси шарнирного соединения посредством закрепленного на плин те электропривода 53, выходная звездочка 5 которого находится в зацеплении с цепной рейкой 55, закреплен ной в кожухе 56, выполненном по дуге окружности и жестко соединенном с неподвижной рамой основания. На кожухе цепной рейки установле ны конечные выключатели 57, фиксирую/щие углы поворота. Круглопильный (нок 8 содержит балансирный кронштейн 58, пильный диск 59, электродвигатель 60, станину 61, гидроцилиндр 62 гидроагрегат 63. Передвижная тележка 10 состоит из рамы б , установленной на катках .65, и механизма передвижения 66, включающего электродвигатель 67, /редуктор 68 и зубчатую передачу б9 с шестернями 70, 71 и 72. Сверлильный станок 12 содержит раму с направляющими 73, две зеркально расположенные относительно продольной оси агрегата каретки 7, которые имеют возможность перемещаться по направляющим посредством электроприводов 75. На каждой каретке установлено несколько сверлильных головок /6 с воз можностью перемещения вдоль нее парал лельно оси детали при наладке для полу ния заданного расстояния между отверс ями.Для фиксации Торца обрабатываемой детали на тележке 10 установлен упор 8 случае обработки деталей, имеющих в вершинной части косой срез и отверстия под крюки изоляторов с двух сторон, а в комлевой части фрезерованную плоскость под пристав ку производят следующую наладку. Упор 77 на передвижной тележке у танавливают в нерабочее положение. На сверлильном стане 12 на заданном расстоянии друг от друга устанавливают в рабочее положение необходимое количество сверлильных голо вок 76 (по заданному количеству отверстий. Перед началом работы фрезу 20 на фрезерном станке А -отводят в крайнее правое положение, а передвижную тележку 10 подают по рельсовому пути 13 при помощи механизма пе редвижения 66 на нужный размер обрабатываемой детали. Размер детали по длине в этом случае определяют расстоянием от упора 25 до плоскост реза пилой на круглопильном станке 11. Заготовку с накопителя транспортера подают на наклонно расположенные направляющие двух механизмов aa рузки, расположенных по концам пода ваемой заготовки. Включают синхронно работающие приводы цепных транспортеров 17 механизмов загрузки, и заготовкуна упорах 18 плавно опускают на опорные ролики 3 так, чтобы комлевой частью она упиралась в упор 25 на фрезерном станке . Затем включают устройство 2 и зажимают заготовку, при этом ось последней автоматически располагается вдоль линии центров сверл. Механизмом поперечной подачи 22 фрезу 20 подают на необходимый размер заглубления и деталь и механизмом продольной подачи 23 вперед на необходимую длину обработки. Ограничение хода фрезы в том и другом случае осуществляют автома.тически концевыми выключателями. Затем круглопильным станком.11 производят торцовый рез заготовки. По возвращении пилы в исходное положение включают приводы поперечной подачи сверлильных головок и двигателя вращения сверл на сверлильном станке 12. По окончании обработки устройства 2 разжимаются, и деталь посредством механизма выгрузки 15 удаляют. В случае обработки деталей, имеющих на одном конце два косых среза по торцу и сквозные отверстия ( в одном случае перпендикулярно плоскости одного среза, т.е. под углом к продольной оси детали, в другом случае перпендикулярно плоскости первых отверстий и перпендикулярно продольной оси детали), производят следующую наладку. Упор 77 на передвижной тележке устанавливают в рабочее положение, а упор 25 опускают в нерабочее положение. На сверлильном станке 5 сверлильные головки устанавливают на заданном расстоянии друг от друга, сверлильный станок 7 устанавливают под заданным углом к продольной оси детали. Перед началом работы передвижную тележку 10 подают по рельсовому пути 13 при помощи механизма передвижения 66 на нужный размер обрабатываемой детали. Размер детали в этом случае определяют расстоянием от упора 77 на передвижной тележке до плоскости реза пилой на круглопильном станке 8. Заготовку с накопителя транспортера подают на наклонные направля;Ющие двух механизмов загрузки, расположенных по концам подаваемой заготовки, на упорах которых плавно опускают на опорные ролики 3 так, чтобы ее упирался в упор 77. Затем включают устройство 2 и зажимают заготовку, при этом ось последней автоматически располагается вдоль линии центров сверл. Круглопильным станком 8 произвоят два торцовых среза под заданными глами к оси детали. При этом конец етали удерживают концевым зажимом . Затем включают привод 0 сверлиль его станка 7, который подводит вернюю раму 2 сверлильного станка плотную к плоскости косого среза етали, после чего включают электровигатели вращения сверл на сверильных головках и привод 7 поачи сверлильных головок. По окончании сверления отверстий перпендикулярно плоскости косого среза производят поворот детали вокруг оси на 90 с устройством. После поворота детали производят сверление отверстий перпейдикулярно ее продольной оси сверлильным станком 5. По окончании обработки устройство 2 разжимают, и деталь посредством к еханизмов выгрузки 15 удаляют. Формула изобретения 1. Агрегат для обработки деревянных опор линий электропередач, включающий смонтированный на основании фрезерный станок с механизмами зажима и выгрузки, установленные на тележке сверлильный и кругло пильный станки с механизмами зажима и выгруз ки и привод, отличающийс я тем, что, с целью повышения производительности и точности, он содержит установленные на основании за фрезерным станком устройство поворота деталей, механизм загрузки, дополнительные сверлильные станки, концевой зажим и дополнительный круа лопильиый станок, при этом один из , дополнительных, сверлильных и дополнительный круглопильный станок ус тановлены с возможностью поворота. 2.Агрегат поп.1,отличаю щ и и с я тем, что сверлильные головки дополнительных сверлильных станков установлены на рамах с возможностью перемещения перпендикулярно и параллельно направлению подачи. 3.Агрегат по п.1, о т л и ч аю щ и и с я тем, что один из дополнительных сверлильных станков установлен на основании посредством шар нирно закрепленной на нем рамы, при этом ось шарнира установлена вертикально и расположена в передней части рамы на продольной оси станка. k. Агрегат по п.1, отличающийся тем, что дополнительный круглопильный станок установлен на основании посредством шарнирно закрепленной на нем плиты, при этом ось шарнира установлена вертикально и эксцентрично оси пильного диска и оси подачи опоры. 5. Агрегат по п., о т л и ч аю щ и и с я тем, что на основании закреплена выполненная по дуге окружности цепная рейка с кожухом, на котором смонтированы конечные выключатели, а на плите установлен привод связанный с цепной рейкой. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР fP 226123, кл. В 27 С 9/0, 19б7. 2.Авторское свидетельство СССР № 1093, кл. В 27 С 3/00, 197 (прототип).

Риъ.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для обработки деревянныхдЕТАлЕй ОпОР лиНий элЕКТРОпЕРЕдАч | 1979 |

|

SU812575A1 |

| АГРЕГАТНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК И НАСАДКА К НЕМУ | 1999 |

|

RU2161554C1 |

| Установка для изготовления деревянных деталей сруба | 1982 |

|

SU1052382A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНЫХ ОЦИЛИНДРОВАННЫХ БРЕВЕН И ПРОФИЛЬНОГО БРУСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2348514C2 |

| КРУГЛОПИЛЬНЫЙ СТАНОК ДЛЯ ПРОДОЛЬНОЙ РАСПИЛОВКИ ДРЕВЕСИНЫ | 2007 |

|

RU2365492C2 |

| КРУГЛОПИЛЬНЫЙ СТАНОК ДЛЯ ПРОДОЛЬНОЙ РАСПИЛОВКИ ДРЕВЕСИНЫ | 1992 |

|

RU2036784C1 |

| КРУГЛОПИЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1994 |

|

RU2078683C1 |

| СТАНОК ДЕРЕВООБРАБАТЫВАЮЩИЙ КРУГЛОПИЛЬНО-СТРОГАЛЬНЫЙ МНОГОПИЛЬНЫЙ | 1998 |

|

RU2147279C1 |

| Универсальный деревообрабатывающий станок | 1990 |

|

SU1797567A3 |

| УНИВЕРСАЛЬНЫЙ НАСТОЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ДРЕВЕСИНЫ И МЕТАЛЛА | 1992 |

|

RU2050227C1 |

Л

33

60

Л53V V J

lii.S i .. /

дГ л

Авторы

Даты

1982-06-07—Публикация

1981-01-04—Подача