1

Известно устройство для обработки бумаЖ иой или фольговой ленты газовоздушиой смесью, содержащее разматывающее устройство, цилиндр для подачи иа материал газовоздушкой смеси, натяжное и на1 1атывающее устройства. Однако производительность этого устройства недостаточна.

Предлагаемое устройство отличается от известного тем, что с целью повышения производительности внутри цилиндра, который установлен .ненодвижно в изолированном корнусе, смонтированы вентиляторы, которые через распределительные каналы с расположенными по винтовой линии вдоль поверхности цилиндра онорными щелями с дросселями и находящимися между ними отводными каналами создают аэростатический упор для ленты,-огибающей цилиндр по винтовой линии, причем вентиляторы, вмонтированные внутрь цилиндра, .создают через щели необходимое статическое давление для аэростатического ноддержания ленты на заданном расстоянии от поверхности цилиндра, вокруг которого в соответствующем порядке установлены вентиляторы с .нанравленными против ленты соплами.

Цилиндр снабжен нагревательными элементами, установленными между стенками корнуса вентилятора.

Опорные щели выполнены в виде щлицеобразных жиклеров с обтекаемыми краями.

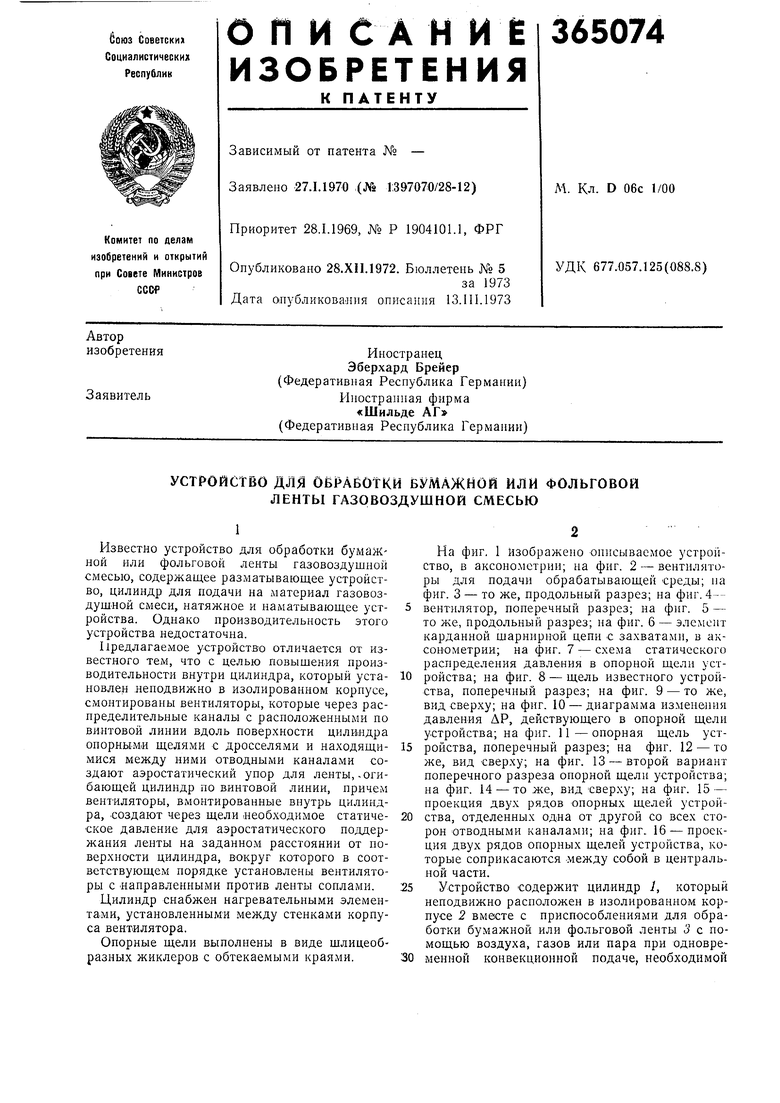

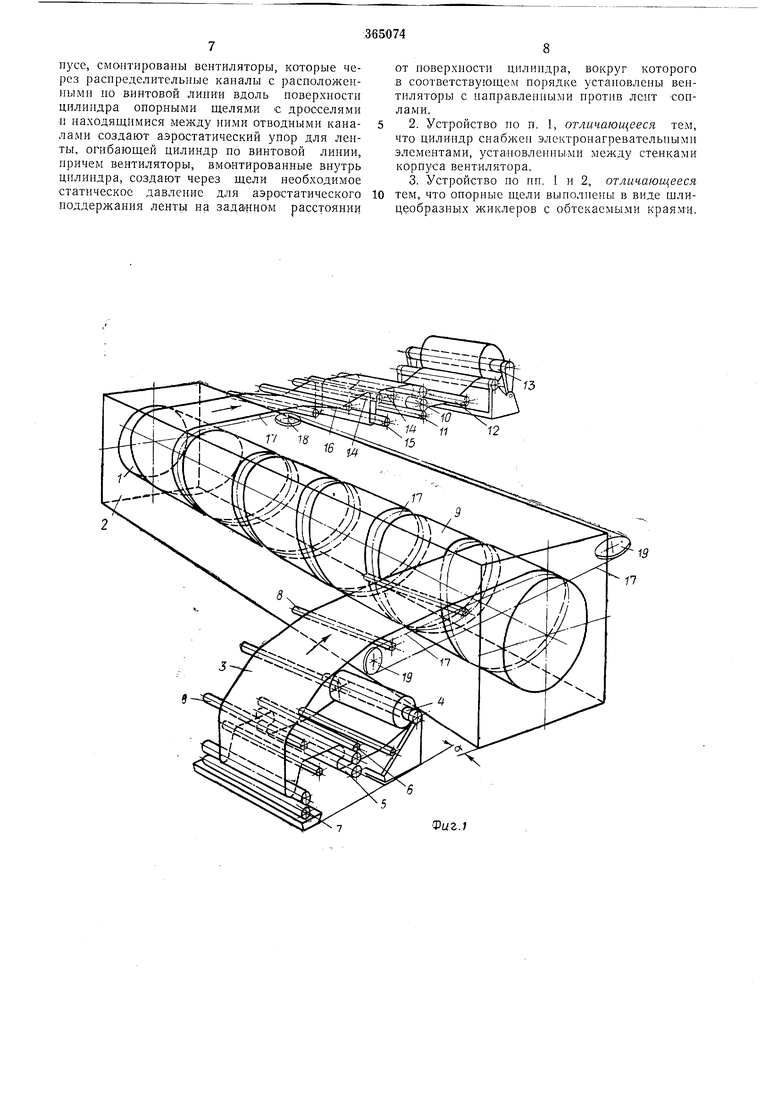

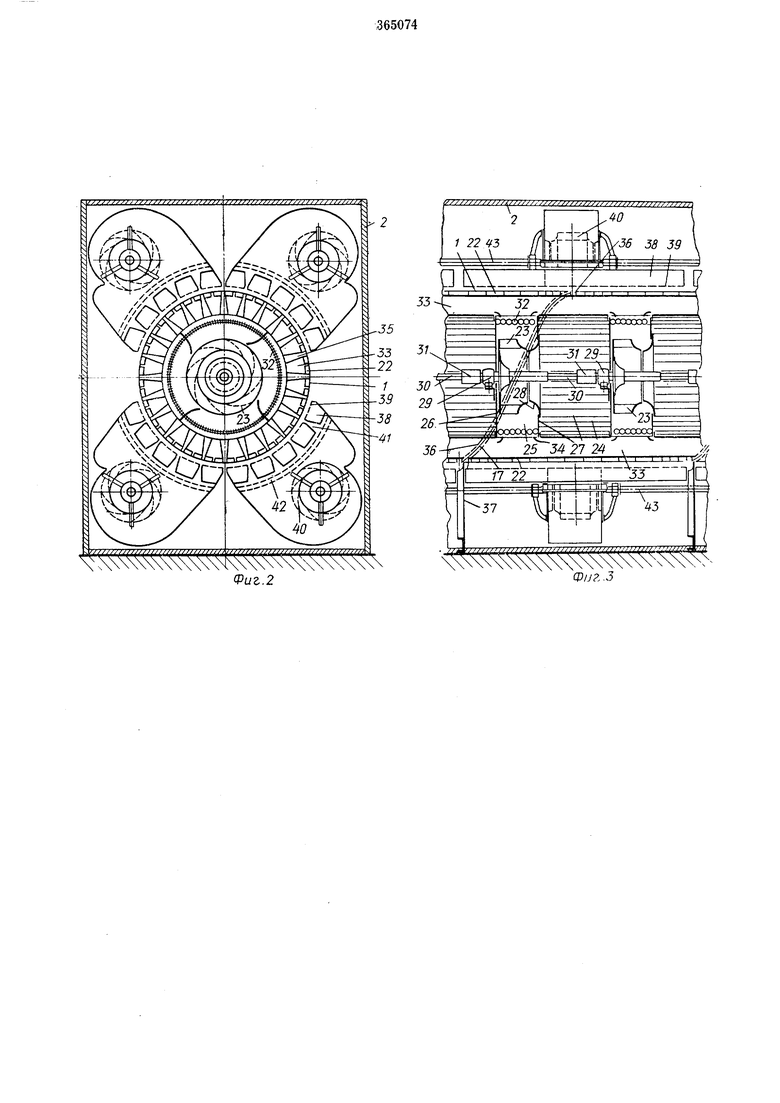

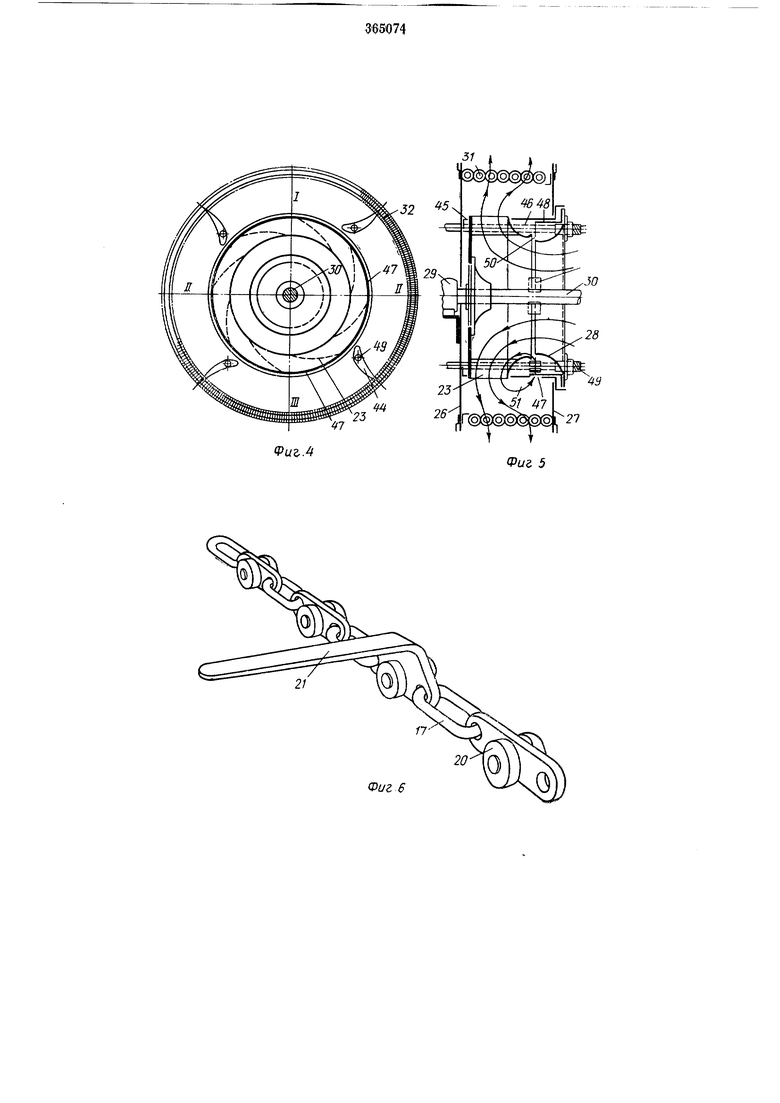

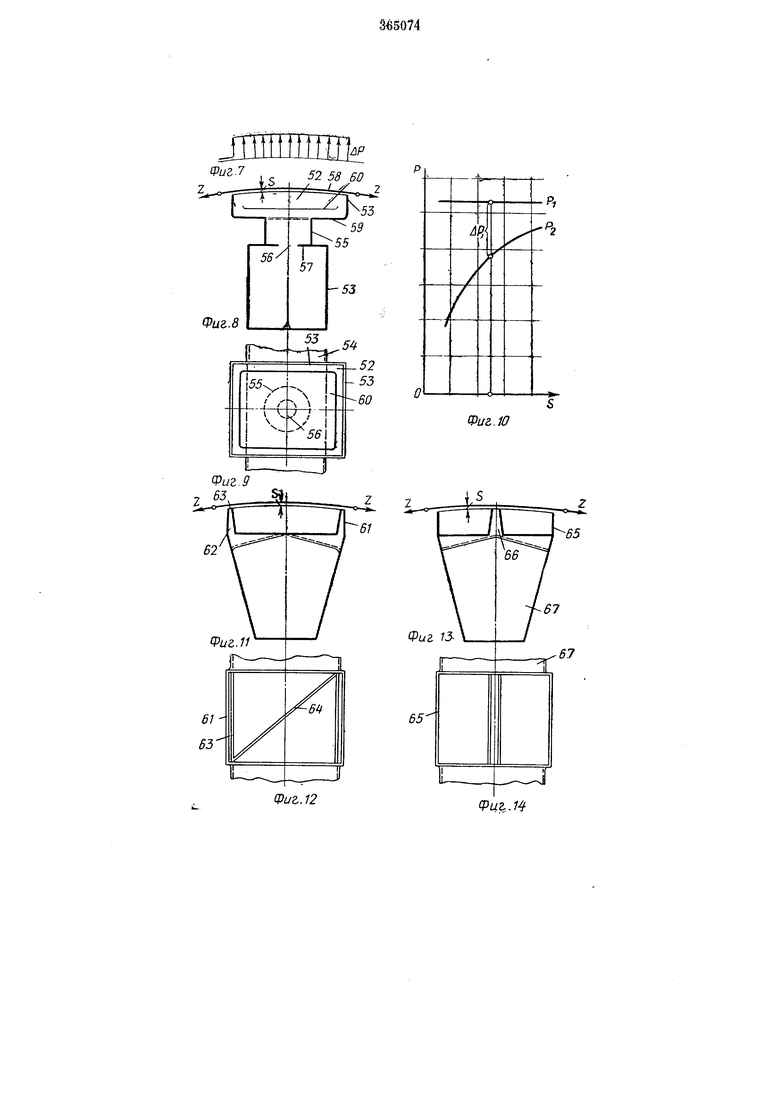

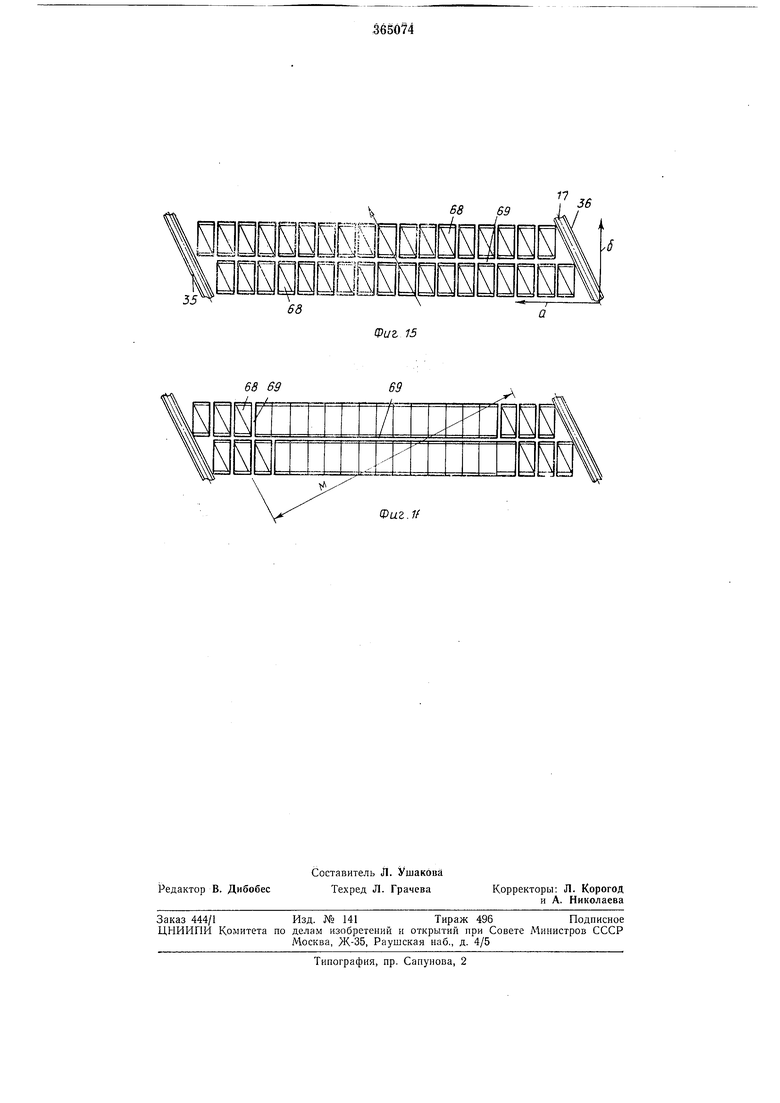

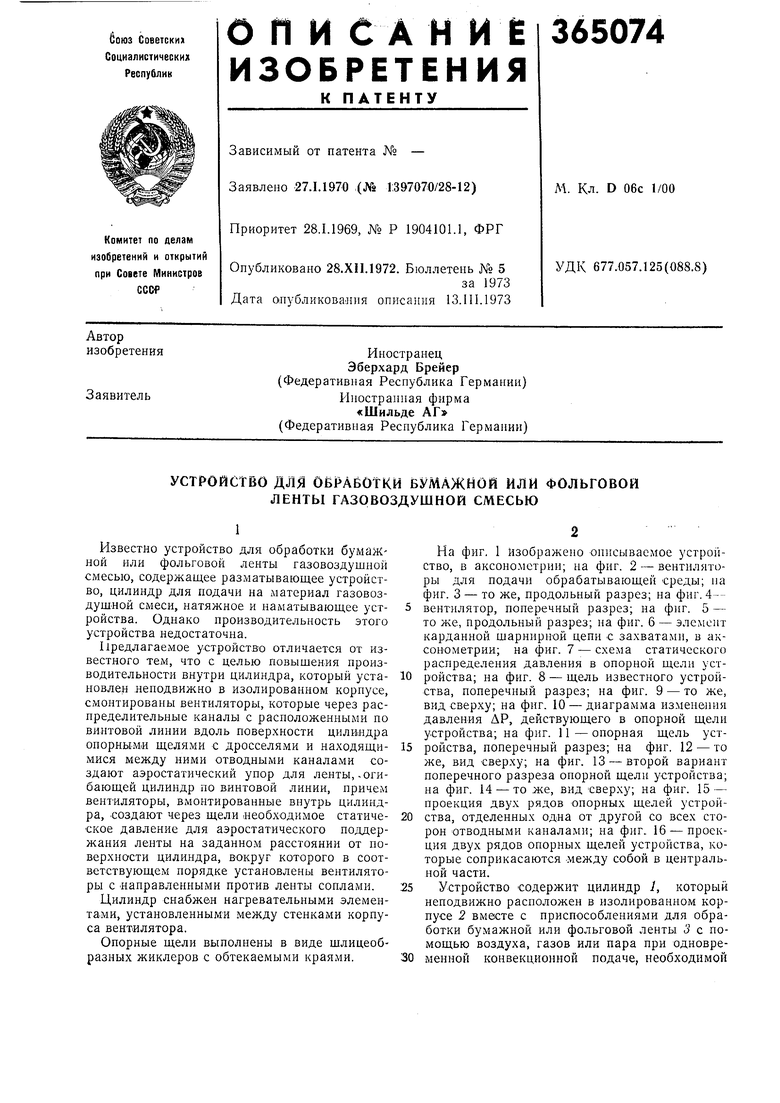

На фиг. 1 Изображено онисываемое устройство, в аксонометрии; на фиг. 2 - вентиляторы для подачи обрабатывающей среды; на фиг. 3 - то же, продольный разрез; на фиг. 4-

вентилятор, поперечный разрез; на фнг. 5 - то же, нродольный разрез; на фиг. 6 - элемент карданной шарнирной цени с захватами, в аксонометрии; на фиг. 7 - схема статического распределения давления в опорной щели устройства; на фиг. 8 - щель известного устройства, нонеречный разрез; на фиг. 9 - то же, вид сверху; на фнг. 10 - диаграмма изменения давления ДР. действующего в опорной щели устройства; на фиг. 11-опорная щель устройства, поперечный разрез; на фиг. 12 - то же, вид сверху; на фиг. 13 - второй вариант поперечного разреза опорной щели устройства; на фиг. 14 - то же, вид сверху; на фиг. 15 - проекция двух рядов опорных щелей устройства, отделенных одна от другой со всех сторон отводными каналами; на фиг. 16 - проекция двух рядов опорных щелей устройства, которые соприкасаются между собой в центральной части.

Устройство содержит цилиндр /, который неподвижно расположен в изолированном корпусе 2 вместе с приспособлениями для обработки бумажной или фольговой ленты 3 с помощью воздуха, газов или пара при одновременной конвекционной подаче, необходимой

для обработки энергии инфракрасного или ультрафиолетового излучения.

Лента 3 подается в устройство со сматывающего приснособления 4 через систему валков 5 с прижимным валом 6 и устройство 7 для покрывания лаком на -направляющие валки 8.

По виткам 9 винтообразной фор:МЫ лента направляется через устройство, затем через систему валков 10 с прижимным роликом 11 и через валки 12 для направления материала - к наматывающему приспособлению 13, с которого материал поступает на дальнейщую обработку.

Для поддержания равновесия ленты между корпусом 2 и системой валков 10 расположено приспособление для контроля натяжения ленты, в котором лента пропущена вниз или вверх амежду двумя направляющими валками 14 и контрольным натяжным валком 15.

Валок 16 служит для бокового регулирования текстильного материала по кромке ленты или для ее прохождения по центру.

Карданная шарнирная цепь 17, с помощью которой .материал продвигается через устройство, расположена вокруг цилиндра / и через приводное цепное колесо 18 и направляющие цепные колеса 19 возвращается к сматывающему приспособлению 4. Карданная цепь (фиг. 6) имеет боковые несущие и направляющие ролики 20 и дугообразное приспособление 21 для закрепления конца ленточного материала.

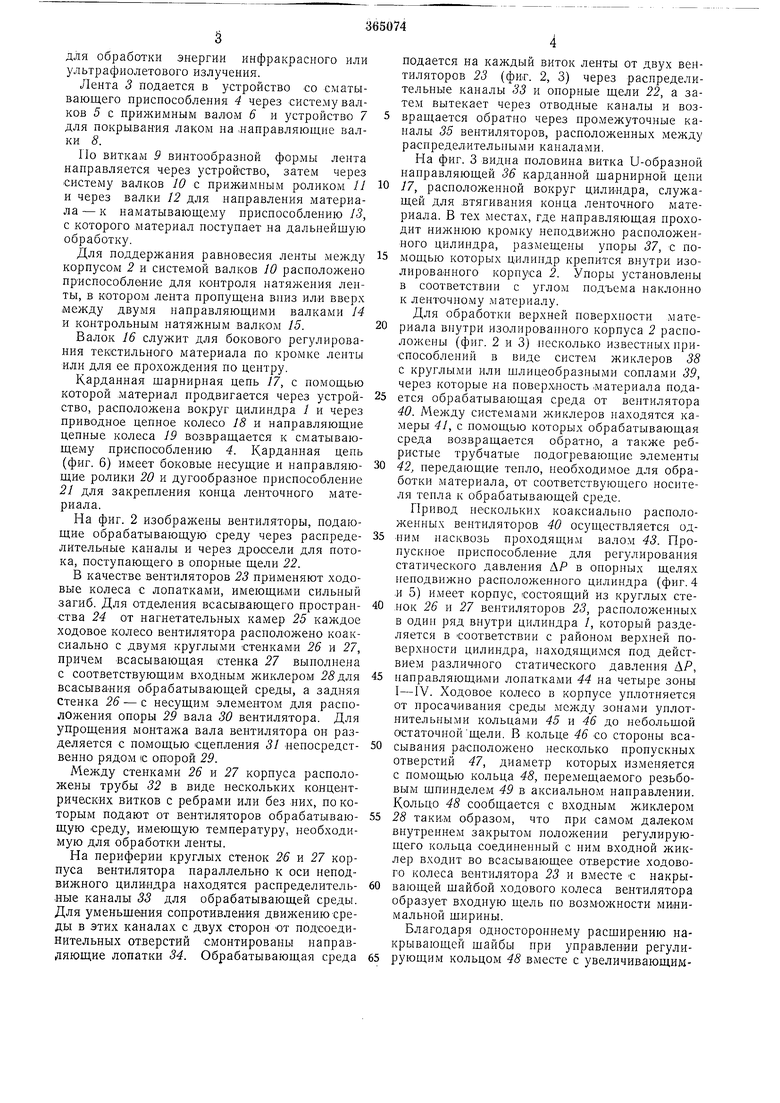

На фиг. 2 изображены вентиляторы, подающие обрабатывающую среду через распределительные каналы и через дроссели для потока, поступающего в опорные щели 22.

В качестве вентиляторов 23 применяют ходовые колеса с лопатками, имеющи,ми сильный загиб. Для отделения всасывающего пространства 24 от нагнетательных камер 25 каждое ходовое колесо вентилятора расположено коаксиально с двумя круглыми стенками 26 и 27, причем всасывающая стенка 27 выполнена с соответствующим входным жиклером 25 для всасывания обрабатывающей среды, а задняя стенка 26 - с несущим элементом для расположения опоры 29 вала 30 вентилятора. Для упрощения монтажа вала вентилятора он разделяется с по,мощью сцепления 31 непосредственно рядом 1C опорой 29.

Между стенками 26 и 27 корпуса расположены трубы 32 в виде нескольких концентрических витков с ребрами или без них, но которым подают от вентиляторов обрабатывающую среду, имеющую температуру, необходимую для обработки ленты.

На периферии круглых стенок 26 и 27 корпуса вентилятора параллельно к оси неподвижного цилиндра находятся распределительные каналы 33 для обрабатывающей среды. Для уменьшения сонротивления движению среды в этих каналах с двух сторон от подсоединительных отверстий смонтированы направляющие лопатки 34. Обрабатывающая среда

подается на каждый виток ленты от двух вентиляторов 23 (фиг. 2, 3) через распределительные каналы 33 и онорные щели 22, а затем вытекает через отводные каналы и возвращается обратно через нромежуточные каналы 35 вентиляторов, расноложенных между раснределительпыми каналами.

На фиг. 3 видна половина витка U-образной направляющей 36 карданной щарнирной цени

17, расположенной вокруг цили-ндра, служащей для втягивания конца ленточного материала. В тех местах, где направляющая проходит нижнюю кромку ненодвижно расположенного цилиндра, размещены упоры 37, с помощью которых цилиндр крепится внутри изолированного корпуса 2. Упоры установлены в соответствии с углом подъема наклонно к ленточному материалу. Для обработки верхней поверхности материала внутри изолированного корпуса 2 расположены (фиг. 2 и 3} несколько известных приспособлений в виде систем жиклеров 38 с круглыми или шлицеобразными соплами 39, через которые на поверхность материала нодается обрабатывающая среда от вентилятора 40. Между системами жиклеров находятся камеры 41, с помощью которых обрабатывающая среда возвращается обратно, а также ребристые трубчатые подогревающие элементы

42, передающие тепло, необходимое для обработки материала, от соответствуюпдего носителя теила к обрабатывающей среде.

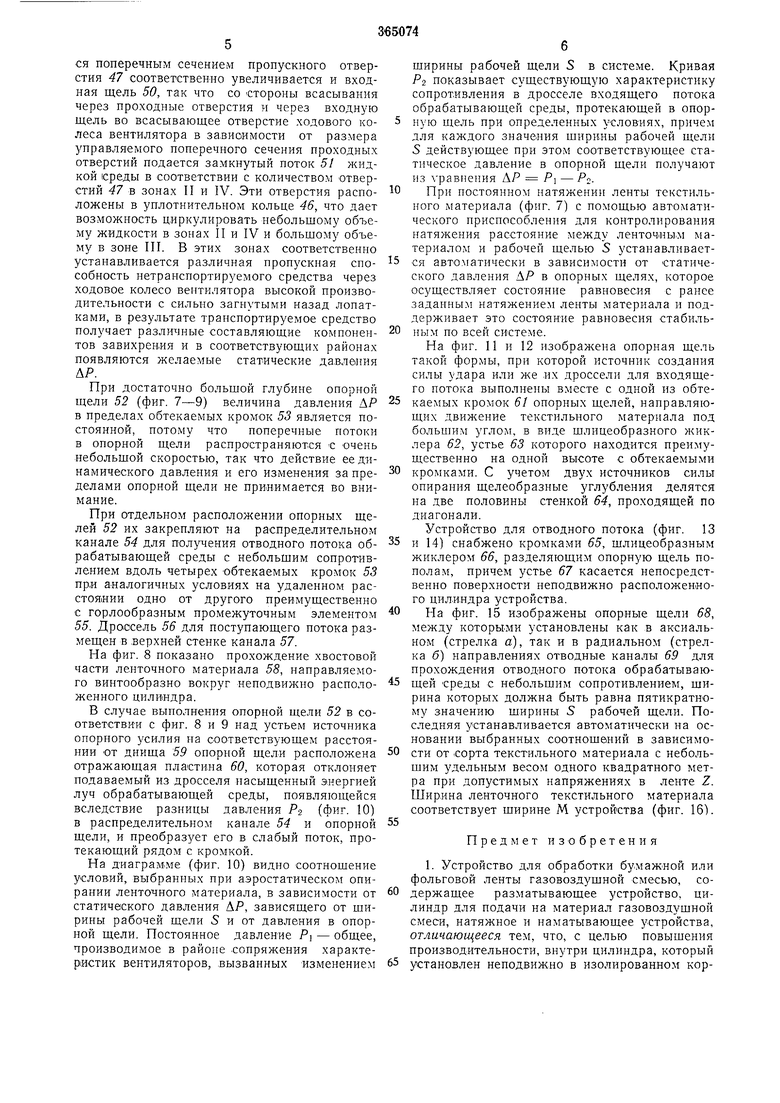

Привод нескольких коаксиально расположенных вентиляторов 40 осуществляется одним насквозь проходящим валом 43. Пропускное приспособление для регулирования статического давления &.Р в онорных щелях неподвижно расположенного цилиндра (фиг. 4 .и 5) имеет корпус, состоящий из круглых стенок 26 и 27 вентиляторов 23, расположенных в один ряд внутри цилиндра /, который разделяется в соответствии с районом верхней новерхности цилиндра, находящимся под действием различного статического давления АР,

направляющими лопатками 44 на четыре зоны I-IV. Ходовое колесо в корпусе уплотняется от просачивания среды между зонами уплотнительными кольцами 45 и 46 до небольшой остаточнойщели. В кольце 46 со стороны всасывания расположено несколько пропускных отверстий 47, диаметр которых изменяется с помощью кольца 48, перемещаемого резьбовым нлпинделем 49 в аксиальном нанравлении. Кольцо 48 сообщается с входным жиклером

28 таким образом, что при самом далеком внутреннем закрытом положении регулирующего кольца соединенный с ним входной жпклер входит во всасывающее отверстие ходового колеса вентилятора 23 и вместе с накрывающей шайбой ходового колеса вентилятора образует входную щель по возможности мИ|НИмальной Ш.Ирины.

Благодаря одностороннему расширению накрывающей шайбы нри управлении регулирующим кольцом 48 вместе с увеличивающимся поперечным сечением пропускного отверстия 47 соответственно увеличивается и входная щель 50, так что со стороны всасывания через проходные отверстия и через входную щель во всасывающее отверстие ходового колеса вентилятора в зависимости от размера управляемого поперечного сечения проходных отверстий подается замкнутый поток 51 жидкой среды в соответствии с количеством отверстий 47 в зонах II и IV. Эти отверстия расположены в уплотнительном кольце 46, что дает возможность циркулировать небольшому объему жидкости в зонах II и IV и большому объему в зоне III. В этих зонах соответственно устанавливается различная пропускная способность нетранспортируемого средства через ходовое колесо вентилятора высокой производительности с сильно загнутыми назад лопатками, в результате транспортируемое средство получает различные составляюшие компонентов завихрения и в соответствующих районах появляются желаемые статические давления ДР.

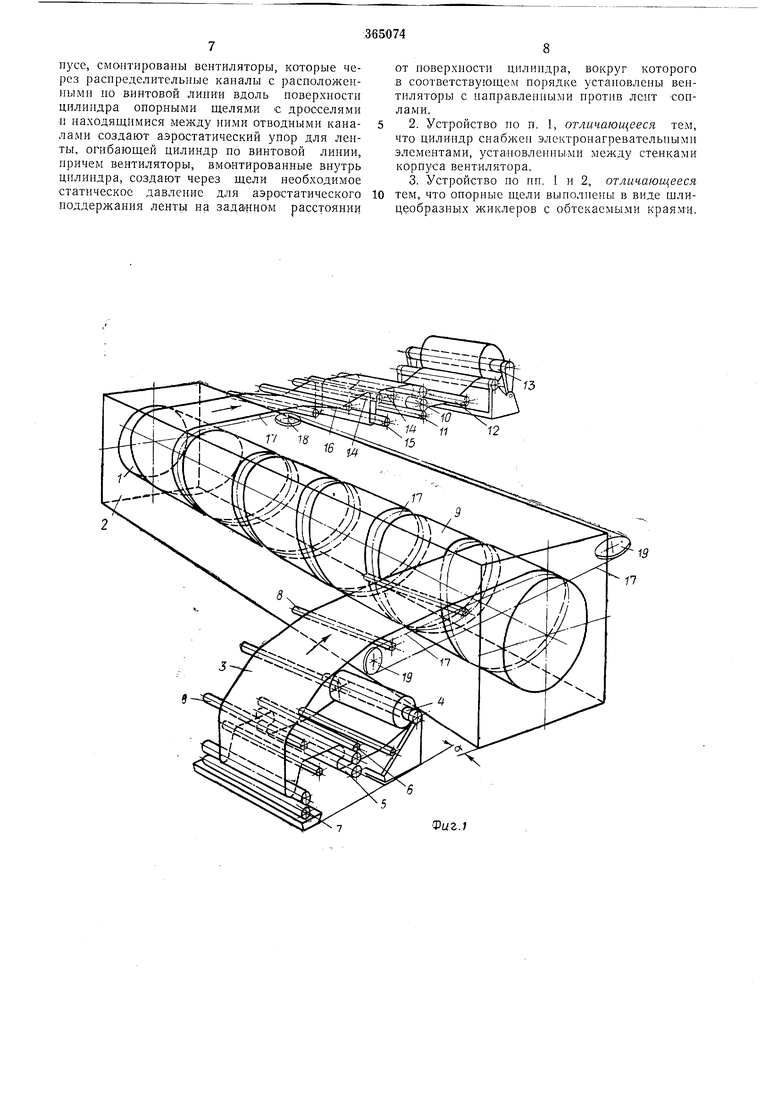

При достаточно большой глубине опорной щели 52 (фиг. 7-9) величина давления ДР в пределах обтекаемых кромок 53 является постоянной, потому что поперечные потоки в опорной щели распространяются с очень небольшой скоростью, так что действие ее динамического давления и его изменения за пределами опорной щели не прииимается во внимание.

При отдельном расположении опорных щелей 52 их закрепляют на распределительном канале 54 для получения отводного потока обрабатывающей среды с небольщим сопротивлением вдоль четырех обтекаемых кромок 55 при аналогичных условиях на удаленном расстоянии одно от другого преимущественно с горлообразным промежуточным элементом 55. Дроссель 56 для поступающего потока размещен в верхней стенке канала 57.

На фиг. 8 показано прохождение хвостовой части ленточного материала 58, направляемого винтообразно вокруг неподвижно расположенного цилиндра.

В случае выполнения опорной щели 52 в соответствии с фиг. 8 и 9 над устьем источника опорного усилия на соответствующем расстоянии от днища 59 опорной щели расположена отражающая пластина 60, которая отклоняет подаваемый из дросселя насыщенный анергией луч обрабатывающей среды, появляющейся вследствие разницы давления Р (фиг. 10) в распределительном канале 54 и опорной щели, и преобразует его в слабый поток, протекающий рядом с кромкой.

На диаграм.ме (фиг. 10) видно соотношение условий, выбранных при аэростатическом опирании ленточного материала, в зависимости от статического давления ДР, зависящего от ширины рабочей щелн S и от давления в опорной щели. Постоянное давление Pj - общее, производимое в районе сопряжения характеристик вентиляторов, вызванных изменением

ширины рабочей щели S в системе. Кривая Р2 показывает существующую характеристику сопротивления в дросселе входящего потока обрабатывающей среды, протекающей в опорную щель при определенных условиях, причем для каждого значения ширины рабочей щели S действующее при этом соответствующее статическое давление в опорной щели получают из уравнения ДР PI - Р.

При постоянном натяжении ленты текстильного материала (фиг. 7) с помощью автоматического приспособления для контролирования натяжения расстояние между ленточ«ы-м материало;М и рабочей щелью S устанавливается автоматически в зависимости от статического давления ДР в опорных щелях, которое осуществляет состояние равновесия с ранее заданным натяжением ленты материала и поддерживает это состояние равновесия стабильиым но всей системе.

На фиг. 11 и 12 изображена опорная щель такой формы, при которой источник создания силы удара или же их дроссели для входящего потока выполнены вместе с одной из обтекаемых кромок 61 опорных щелей, нанравляющих движение текстнльного материала под большим углом, в виде шлицеобразного жиклера 62, устье 63 которого находится преимущественно на одной высоте с обтекаемыми

кромками. С учетом двух источников силы

опирания щелеобразные углубления делятся

на две половины стенкой 64, проходящей по

диагонали.

Устройство для отводного потока (фиг. 13

и 14) снабжено кромками 65, шлицеобразным жиклером 66, разделяющим опорную щель пополам, причем устье 67 касается непосредственно поверхности неподвижно расположенного цилиндра устройства.

На фиг. 15 изображены опорные щели 68, между которыми установлены как в аксиальном (стрелка а, так и в радиальном (стрелка б) направлениях отводные каналы 69 для прохождения отводного потока обрабатывающей среды с небольшим сопротивлением, ширина которых должна быть равна пятикратному значению ширины S рабочей щели. Последняя устанавливается автоматически на основании выбранных соотношений в зависимости от сорта текстильного материала с небольшим удельным весом одного квадратного метра при допустимых напряжениях в ленте Z. Ширина ленточного текстильного материала соответствует ширине М устройства (фиг. 16).

Предмет изобретения

1. Устройство для обработки бумажной или фольговой ленты газовоздушной смесью, содержашее разматывающее устройство, цилиндр для подачи на материал газовоздушной смеси, натяжное и наматывающее устройства, отличающееся тем, что, с целью повыщения производительности, внутри цилиндра, который

установлен неподвижно в изолированном корnyce, смоптироваиы вентиляторы, которые через распределительные каналы с расположенными по винтовой линии вдоль поверхности цилиндра опорными щелям.и с дросселями и находящимися между ними отводными каналами создают аэростатический упор для ленты, огибающей цилиндр по винтовой линии, причем вентиляторы, вмонтированные внутрь цилиндра, создают через щели необходимое статическое давление для аэростатического поддержания ленть на заданном расстоянии

от поверхности цилиндра, вокруг которого ,в соответствующем порядке установлены вентиляторы с направленными против лент сонлами.

2.Устройство по п. 1, отличающееся тем, что цилиндр снабжен электронагревательными элементами, устаНовленными между стенками корпуса вентилятора.

3.Устройство по пп. 1 и 2, отличающееся тем, что опорные щели выполнены в виде щлицеобразных жиклеров с обтекаемыми краямИ,

| название | год | авторы | номер документа |

|---|---|---|---|

| УБОРОЧНЫЙ ПРИЦЕП | 1969 |

|

SU241338A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПОДАЧИ ВОЗДУХА К ЛИСТОВОМУМАТЕРИАЛУ, НАПРИМЕР, | 1966 |

|

SU189779A1 |

| ПРИСПОСОБЛЕНИЕ К УБОРОЧНОЙ МАШИНЕ ДЛЯ ПОДБОРА И ПОПЕРЕЧНОЙ ПОДАЧИ УБИРАЕМОЙ МАССЫ | 1970 |

|

SU285661A1 |

| КОПИРОВАЛЬНЫЙ ПРИБОР | 1973 |

|

SU374869A1 |

| НЕПРЕРЫВНОДЕЙСТВУЮЩАЯ УСТАНОВКА | 1971 |

|

SU319117A1 |

| ВАЛКОВЫЙ ЗАТВОР ДЛЯ ГЕРМЕТИЗАЦИИ ВХОДНОГО | 1971 |

|

SU300005A1 |

| РЕГУЛИРУЮЩЕЕ УСТРОЙСТВО ГИДРОПРИВОДА ВЕНТИЛЯТОРА | 1971 |

|

SU317228A1 |

| УСТРОЙСТВО для ОБЕЗВОЖИВАНИЯ ВОЛОКНИСТОГОМАТЕРИАЛА | 1969 |

|

SU242773A1 |

| РАДИАЛЬНО-ПОРШНЕВАЯ ГИДРОМАШИНА | 1973 |

|

SU382307A1 |

| ХНЙЧЕСКАЯ БИБЛИОТЕКА | 1970 |

|

SU262767A1 |

Фиг.2

Фи,.3

Рцг.4

Фиг. 5

Фиг 6

lPuZ.7

с 52 58 60

О/I j-y

Фиг,. 12

PI

АР/

0

(Puz.lO

65

cput,.l4

68

68 69

Фиг, 15

Фиг.If

Авторы

Даты

1973-01-01—Публикация