(54) ПОЛИМЕРНАЯ ПРИСАДКА К ПАРАФИНИСТЬМ НЕФТЯМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Депрессорная присадка к высокопарафинистым нефтям | 1981 |

|

SU1055154A1 |

| Композиция высокопарафинистой нефти | 1988 |

|

SU1580802A1 |

| Присадка к высокопарафинистой нефти | 1976 |

|

SU608827A1 |

| Депрессорно-ингибиторная присадка для парафинистых нефтей и нефтепродуктов | 1990 |

|

SU1726497A1 |

| ПРИСАДКА К НЕФТЯМ И НЕФТЕПРОДУКТАМ | 1996 |

|

RU2098459C1 |

| ДЕПРЕССОРНАЯ ПРИСАДКА | 2003 |

|

RU2242503C1 |

| Композиция высокопарафинистой нефти и полимерной присадки | 1972 |

|

SU458134A3 |

| Способ предотвращения образования парафиновых отложений в нефтепромысловом оборудовании | 1983 |

|

SU1102900A1 |

| ДЕПРЕССОРНАЯ ПРИСАДКА КОМПЛЕКСНОГО ДЕЙСТВИЯ | 2004 |

|

RU2285034C2 |

| Депрессорная присадка к нефти и нефтепродуктам | 1973 |

|

SU543356A3 |

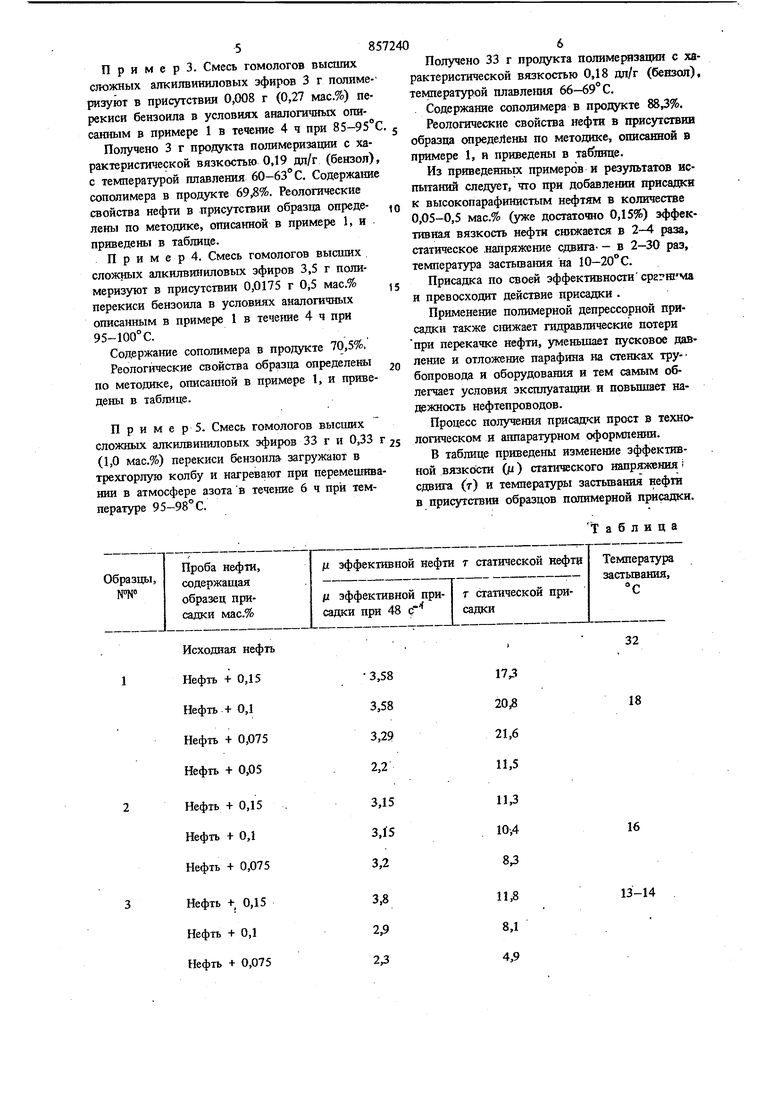

Изобретеш1е относится к полимерным соединениям, применяемым в качестве добавок, .модифицирующих реологические свойства парафинистых и высокопарафинистых нефтей. Содержащиеся в нефти высокомолекулярнЬю парафины при транспортировании по трубопроводам, в танкерах и хранении в различных емкостях кристаллизуются и структурируют нефт вызьтая ее застьгоание и, следовательно, являются серьезным препятствием для транспортирования. С целью предотвращения или уменьщения.кристаллизации парафинов в нефтях и нефтепродуктах к IDIM добавляются присадки. Это преимущественно полиме.рные соединения с длинньили радикалами в боковой цеаш. Известна полимерная присадка к высоконарафинистым нефтям и остаточным нефтяным топливам, представляющая собой смесь двух полимеров: полимера с молекулярной массой 4000-100000, содержащего гомо- или сополимеры алкилакрилатов и полимер с молекулярной массой 20000-60000, получе1шые сополимеризаодей этилена с ви1шлапэ1атом или винил пропионатом 11. Наиболее близкой к предлагаемой по составу является полимерная присадка на основе сополимера вшпшового эфира монокарбоновой кислоты Сз-Сз и диалкилового эфира ненасыщенной дикарбоновой кислоты С4. Сополимер имеет молекулярную массу 5000-100000. Ди шкиловый эфир получен перезтерифккапяей одноатомным craiproM Cjo-Сзо диэфира указанной кислоты и одноатомного ошрта Cj-Cj. Степет замещения алкильных групп на радикал Cjo-Сзо составляет 50-75 мол. %. Присадка снижает температуру застьшания нефти от 40° С до 10С при введешш ее в нефть в количестве от 0,003 до 0,1 шс.% 2. Недостатком известных присадок является то, что они улучщают реологические- свойства 1№фти и нефтепродуктов за счет снижения температуры застывания последигх. Об уменьшении статического напряжения сдвига и эффективной вязкости нефти в присутствии сополимерной присадки данных не приводится. Цель изобретения - снижение предельного татического напряжения сдвига, эффективной вязкости и температуры застывания парафинистых нефтей. Поставленная цель достигается тем, что в качестве сополимерного продукта на основе сложных алкиявга1Ш1овых зфиров присадка содержит сополимер смеси гомологов алкилвкннловых эфиров монокарбоновых кислот С7-Сзо и дополнительно содержит алкилвиниловые эфиры карбонопых кислот €7-Сзо при следующем соотношении KoivmoHeHTOB, мас.%: Сополимер смеси гомологов алкнлвини.ловых эфиров монокарбоновых кислот €7-Сзо64,5-88,3 Алкилвиниловые зфиры карбоновых кислот С7-Сзо до 100 Исходтю алк1ишинш1овь(е эфиры монокарбоновых кислот с числом углеродных атомов в алкильной группе 7-30 (лучше 20-25) получают любым известным методом - прямого , вшшлирования кислот ацетиленом или резкщ ей перевинилировагате внштацетатом. Алкилвиниловые эфиры монокарбоновых кислот в обычных условиях представляют собой белый порошкообраз1Ш Й продукт с темнерату1юй плавлего1я 60-65° С, растворимый в больш1шстве органи.ческих растворителей. CoHOJra viep смеси гомологов алкилвиниловых зфиров монокарбоновых кислот,общей форму лы СНз-СН , OOCR где R - алкилып 1Й радикал с числом углеродных атомов от 7 до 30 п - степень полимеризадии равная от 55 до 130, получают полимеризацией смеси гомологов алкилвиниловых эфиров в массе в присутствш инициатора радикального типа - перекиси бензоила от0,25 до 1% от веса мономера при тем пературе 95-100°С. Время-нол5:1мериза1До1 4-6 Сополимер смеси гомологов алкюгоиниловы зфиров в обышых условиях - бельй порошкообразныц продукт с 1,65-70° С, растворимый в углеводородах, маслах. Присутствие в присадке вьппеуказанных ком понешов имеет определенное назначетше. Сополимер смеси гомологов алкилвиниловы эфиров монокарбоновых кислот является основным компонентом, обладающим депрессорными свойствами, снижаюишм температуру засгьшания нефти, эффективную вязкость и пре дельное статическое напряжегше сдвига. Алкклвиниловые зф1тры карбоновых кислот способствуют растворению высок омолекул5фны продуктов полимериза щи в нефта. Пол гаемал присадка - воскообразное вещество с характеристической вязкостью 0,18,37 дл/г (бензол), температурой плавления 0-70° С, с молекулярной массой от 20000 о 45000, содержанием полимера от 60 до 0 мас.%. Пример 1. Смесь гомологов высших сложных алкилвиниловых эфиров С7-Сзо) 4,45 г и 0,023 г (0,05 мас.%) перекири бензоила запаивают в ампуле и нагревают при температуре 95-100° С в течение 5,5 ч. После охлаждения получают 4,45 г готовой присадки в виде воскообразного, вещества белого цвета с характеристической вязкостью (тг ) 0,37 дл/г (бензол), температурой плавления 66-69° С. Содержание собственно сополимера в присадке 81,0%, остальное до 100 алкилвиниловый эфир карбоновых кислот фракции Су-Сзо. Реологические свойства получаемого образца присадки определяют по методике экспрессиспытаний депрессаторов к высокопарафинистым нефтям, заключающийся в следующем. В пробу парафинистой нефти нагретую до 60° С добавляют 0,05-0,2 мас.% присадки, перемепшвают в течение 30 мин, поддерживая температуру нефти 60-65 С. Затем нефть охлаждают до 30°С в 10-15 мин. Реологические параметры исходной нефти и нефти, обработанной образцами присадки, определяют на ротационном вискозиметре Реостат (типа RV) при 20° С и вычисляют отно сительное изменение эффективной вязкости и статического напряжения сдвига для нефти. Результаты испытаний приведены в таблице. Для испытахшй бьша использована нефть следуюп1,его состава: Парафин, %15,7 Смолы силикагелевые, %19,0 Асфальтены, %0,19 , Масла, %39,0 Температура плавлеим парафина, °С60,6 П р и м е р 2. Смесь гомологов высших слож1П)1х алкилви1шловых зфиров С7-Сзо 4 г полимеризуют в присутствии 0,04 г (1 мас.%) перекиси бензоила в условиях аналогичных описанным в примере 1 в течение 4 ч. Получено 4 г продукта полимеризации с характеристи юской вязкостью 0,28 дл/г (бензол), температурой плавления 60-64° С. Содержание сополимера в присадке 64,5%, остальное до 100 алкилвишшовые зфиры карбоновых кислот С7-Сзо. Реологические свойства нефти в присутствии образца определены по методике, описанной в примере 1, и приведены в таблице.

П р и м е р 3. Смесь гомологов высших слюмоных алкилвиниловых эфиров 3 г полимеризуют в присутствии 0,008 г (0,27 мас.%) перекиси бензоила в условиях аналогичных описаговзШ в примере 1 в течение 4 ч при 85-95 С

Получено 3 г продукта полимеризации с характеристической вязкостью 0,19 дл/г (бензол), с температурой плавления 60-63° С, Содержа1ше сополимера в продукте 69,8%. Реологические свойства нефти в присутствии образвд определены по методике, описанной в примере 1, и приведены в таблице.

П р и м е р 4. Смесь гомологов высших . сложных алкилвиниловых зфиров 3,5 г полимеризуют в присутствии 0,0175 г 0,5 мас.% перекиси бензоила в условиях аналогичных описанным в примере 1 в течеше 4 ч при 95-100° С.

Содержание сополимера в продукте 70,5%.

Реологические свойства образца определеш. по методике, описанной в примере 1, и приведены в таблице.

П р и м е р 5. Смесь гомологов высших сложных алкилвиниловых эфиров 33 г и 0,33 г (1,0 мас.%) перекиси бензоила загружают в трехгорлую колбу и нагревают при перемешивании в атмосфере азота в течение 6 ч при температуре 95-98° С.

Исходная нефть Нефть +0,15 Нефть + 0,1 Нефть + 0,075 Нефть + 0,05

Нефть + 0,15 Нефть + 0,1 Нефть + 0,075

Нефть +, 0,15 Нефть + 0,1 Нефть + 0,075

Получено 33 г продукта полимертзации с характеристической вязкостью 0,18 дп/г (бензол) температурой плавле1шя 66-69° С.

Содержание сополимера в продукте 88,3%.

Реологические свойства нефти в присутствии образца определены по методике, описанной в примере 1, и приведены в таблице.

Из приведенньрс примеров и результатов испытаний следует, что при добавлении присадки к высокопарафинистым нефтям в количестве 0,05-0,5 мас.% (уже достаточно 0,15%) эффеквтаная вязкость нефти снижается в 2-4 раза, статическое .напряжение сдвига- - в 2-30 раз, температура застьшания на 10-20°С.

Присадка по своей эффективностисрг шма и превосходат действие присадки .

Применение полимерной депрессорной присадки также снижает гидравлические потери при перекачке нефти, зтиеньшает пусковое давление и отложение параф1ша на стенках тру-бопровода и оборудования и тем самым облегчает условия зксготуатации и повьшшет надежность нефтепроводов.

Процесс получения присадки прост в технолопгческом и аппаратурном оформлешш.

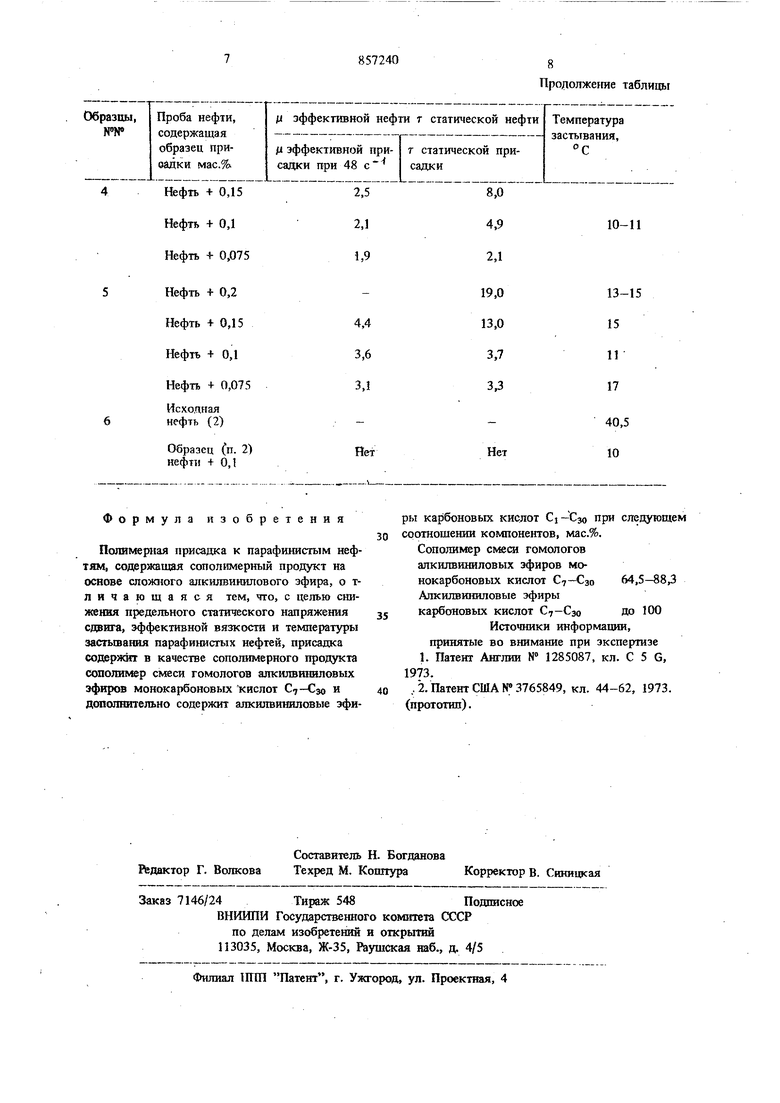

В таблице приведет изменение эффективной вязкости (м) статического напряжения i сдвига (т) и температуры застьшашш нефти в присутствии образцов полимерной присадки.

Таблица

Температура застьтания.

32

17,3

18 20,8 21,6 11,5

11,3

10,4

16

8,3

13-14

11,8 8,1 4,9

Формула изобретения

Полимерная присадка к парафинистым нефтям, содержащая сополимерный продукт на основе сложного алкилвинилового эфира, о тличающаяся тем, что, с целью снижения предельного статического напряжения сдвига, эффективной вязкости и температуры застьшания парафинистых нефтей, присадка содержит в качестве сополимерного продукта сополимер смеси гомологов алкнлвшшловых эфиров монокарбоновых кислот €7-Сзо и дополнительно содержит алкилвиниловые эфиПродолже гие таблицы

ры карбоновых кислот Cj-Cso при следующем соотношении компонентов, мас.%. Сополимер смеси гомологов алкилвиниловых эфиров монокарбоновых кислот 64,5-88,3 Алкилвиниловые эфиры карбоновых кислот С7-СзоДО 100

Источники информации, принятые во внимание при экспертизе 1. Патент Англии № 1285087, кл. С 5 G, 1973.

,2. Патент США N 3765849, кл. 44-62, 1973. (прототип).

Авторы

Даты

1981-08-23—Публикация

1979-02-06—Подача