1

Изобретение относится к колонным аппаратам для проведения тепломассообменных процессов ректификации, абсорбции, десорбции, увлажнения и других в химической, нефтехимической и пищевой промышленностях в случае работы с большими нагрузками п-о жидкости, когда минимальное гидравлическое сопротивление является определяющим фактором нри выборе контактного устройства.

Известна пленочная колонна для проведения тепломассообменных процессов, включающая корпус, расположенные внутри него трубчатые переливные устройства и тарелки.

Однако в известном устройстве невозможна организация развитого периметра слива жидкости. Кроме того, создается большое гидравлическое сопротивление.

Цель изобретеНия - снил сение сопротивления потоку при больших нагрузках по жидкости.

Для этого переливы выполнены в виде чередующи.чся по высоте кольцевых центральных и периферийных желобов различного диаметра, между дном и боковыми сторонами которых образованы кольцевые щели, причем, пореливы расположены соосно и один над другим на таком расстоянии, чтобы нленки жидкости, вытекающие из кольцевых щелей, перекрывали все поперечное сечение колонны.

При такой конструкции пленочной колонны

2

контакт жидкости и пара (газа) осуществляется в пленках по всему свободному сечению колонны.

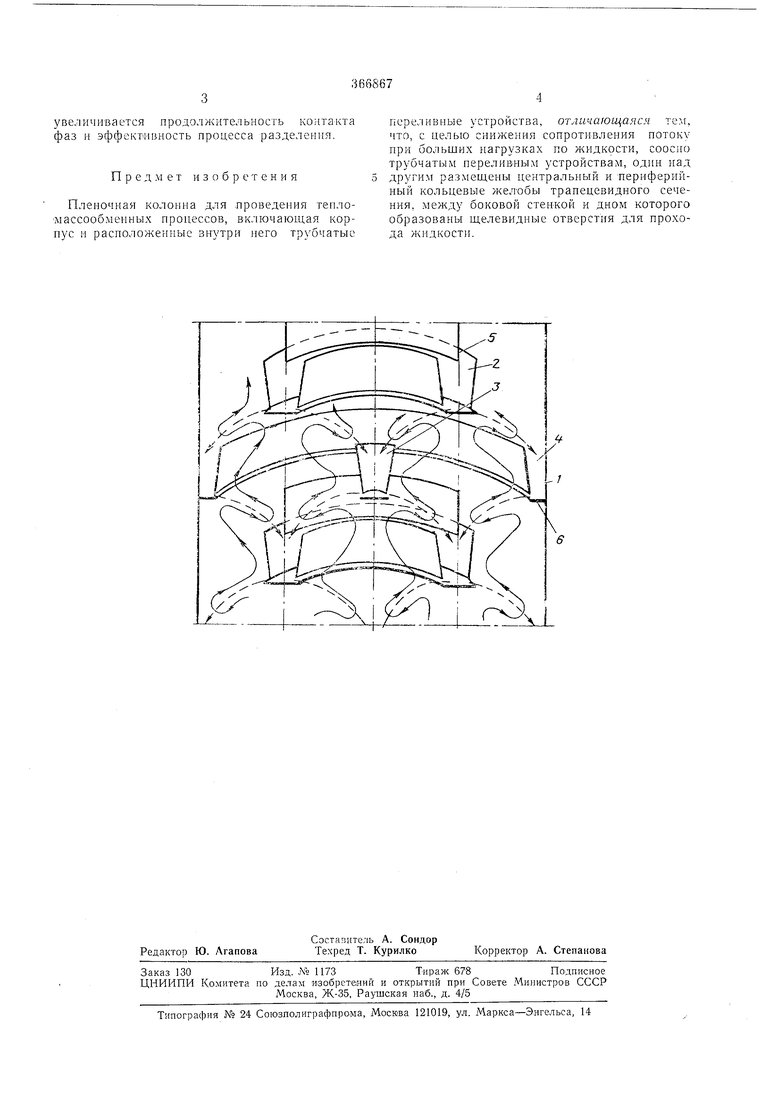

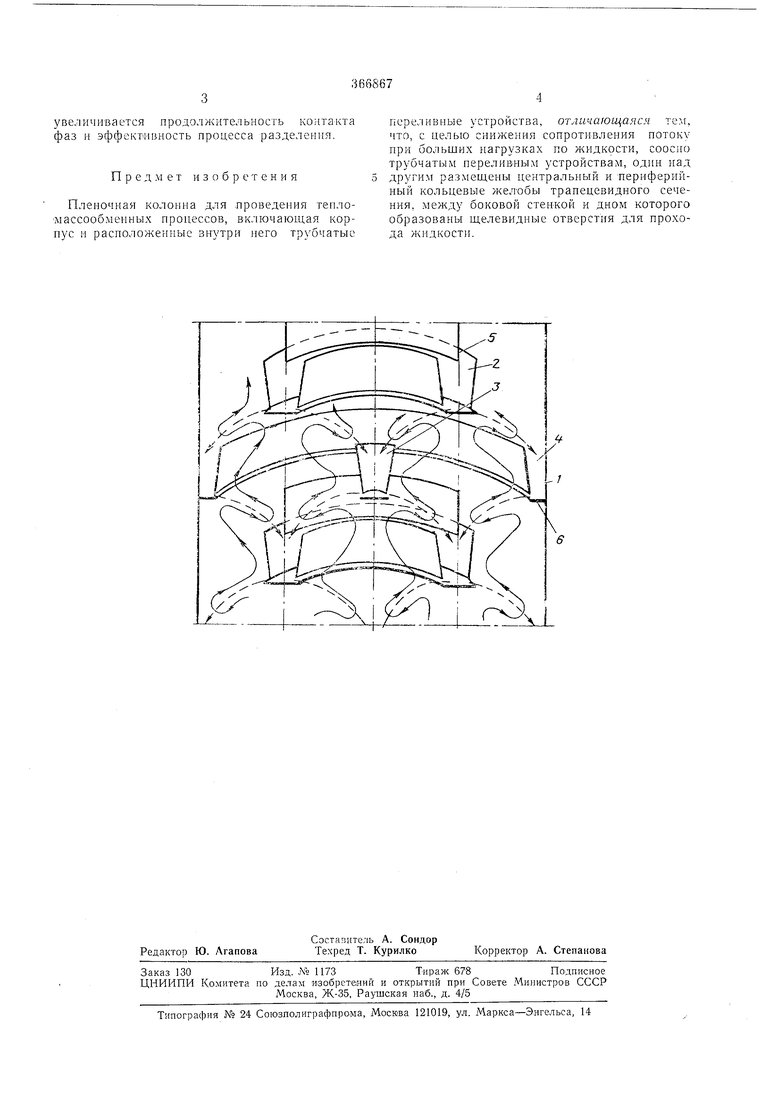

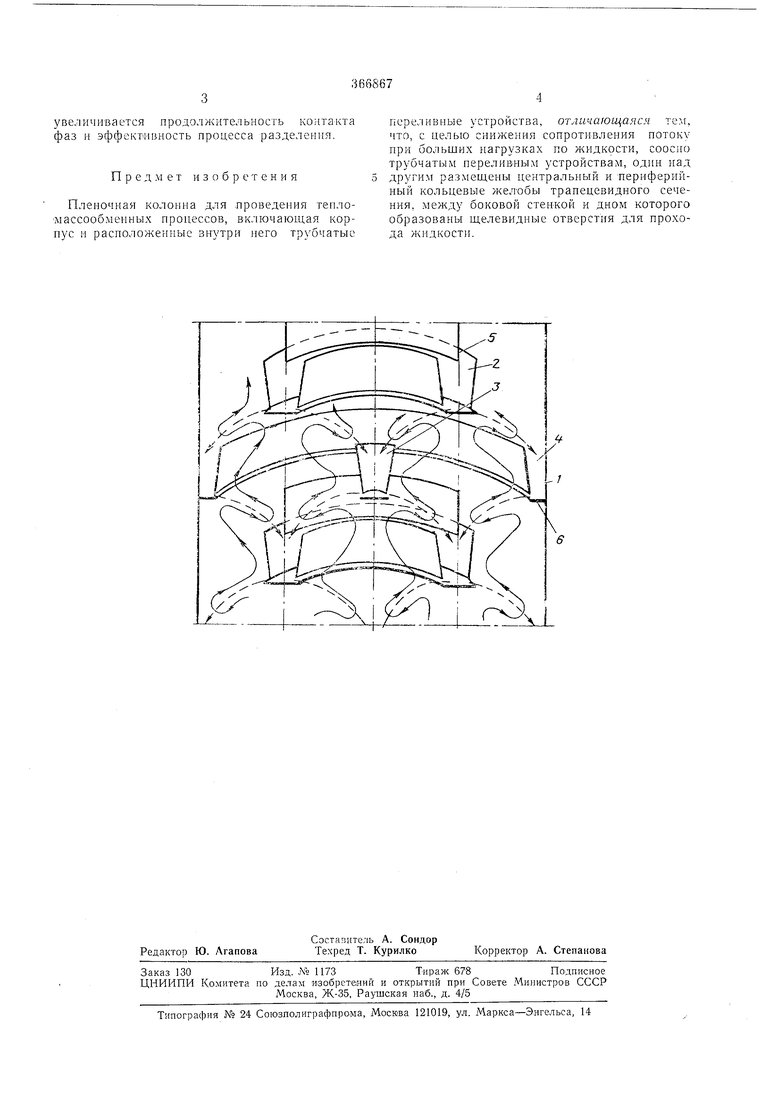

На чертеже изображена предлагаемая колонна, продольный разрез. К корпусу аппарата / крепятся центральные кольцевые желоба 2, трубчатые переливные устройства 3, а также кольцевые периферийные желоба 4. Переливные желоба вдоль центральной оси имеют перегородки 5, которые исключают попадание падающей жидкостной пленки за их пределы. Переливные желоба в нижней части имеют кольцевые диски 6, образующие днище желобов и установленные с зазором относительно боковых сторон.

Колонна работает следующим образом.

Жидкость, вытекающая из щелей центрального желоба 2, образует плоские струи, полностью перекрывающие свободное сечение колонны. Одновре.менно с этим жидкость попадает в периферийный кольцевой желоб 4 и трубчатые переливные устройства 3, из которых затем через имеющиеся щели снова вытекает в виде сплошной жидкостной завесы.

В процессе перелива газы (пары) пересекают вытекающую жидкость, контактируя с ней.

Вследствие двустороннего обтекания жидкостных пленок газовым (паровым) потоком

увеличивается продолжительность контакта фаз и эффективность процесса разделения.

Предмет изобретения

Пленочная колонна для .проведения тепломассообменных процессов, включающая корпус и расположенные внутри него трубчатые

переливные устройства, отличающаяся тем, что, с целью снижения сопротивления ПОТОКУ при больших нагрузках по жидкости, соосио трубчатым переливт1ым устройствам, один над другим размещены центральный и периферийный кольцевые желобы трапецевидного сечения, между боковой стенкой и дном которого образованы щелевидные отверстия для прохода жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Контактное устройство для тепломассообменных аппаратов | 1981 |

|

SU1001953A1 |

| ПЕРЕЛИВНОЕ УСТРОЙСТВО ДЛЯ МАССООБМЕННЫХАППАРАТОВ | 1971 |

|

SU421331A1 |

| Тарелка с двумя зонами контакта фаз | 1974 |

|

SU614566A1 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 2008 |

|

RU2355457C1 |

| Тепломассообменная тарелка | 1980 |

|

SU952284A1 |

| РАСПРЕДЕЛИТЕЛЬ ЖИДКОСТИ ДЛЯ КОЛОНН | 1995 |

|

RU2133634C1 |

| Контактное устройство | 1979 |

|

SU814382A1 |

| Тепломассообменный аппарат | 1987 |

|

SU1510852A1 |

| ПЛЕНОЧНАЯ ТАРЕЛКА | 1972 |

|

SU351558A1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2008 |

|

RU2380142C1 |

Авторы

Даты

1973-01-01—Публикация