Изобретение относится к целлюлозно-бумажной промышленности, в частности к способу приготовления варочных растворов для получения сульфитной целлюлозы.

В последнее время особое распространение получила варка сульфитной целлюлозы с применением варочпых растворов на магниевом основании.

Известен способ получения сульфитной варочной кислоты на магниевом основании, заключающийся в том, что природное магнийсодержащее сырье, например магнезит, подвергают обжигу и размолу, а порошкообразную окись магния - гидратации при температуре около 100° С и полученную при этом суспензию гидроокиси магния подают для абсорбции сернистого ангидрида.

С целью расширения сырьевой базы и улучшения Процесса, предложен способ получения сульфитной варочной кислоты на магниевом основании, состоящий в то.м, что в качестве магнийсодержащего сырья используют природный минерал - брусит.

Предлагаемый способ прост, дешев и дает возможность получить варочную кислоту высокого качества. Брусит содержит до 98% кристаллической гидроокиси магния. Применение брусита в качестве магнийсодержащего сырья при получении сульфитной варочной кислоты на магниевом основании позволяет

исключить операции получения окиси магния и ее гидратащп, что значительно упрощает процесс.

Способ заключается в абсорбции SO водной суспензией молотого брусита (отечественного природного кристаллического гидрата окиси магния) с целью получения сырого бисульфитпого раствора на магниевом основании.

При нспользова) брусита исключаются операции обжига и гидратации, а в остальном техпологический процесс подготовки магнезиального сырья (в данном случае - брусита) и получения сульфитбнсульфитного раствора

на магниевом основании но характеру онераций не усложняется.

Для приготовления сульфитной варочной кислоты на магниевом основании может быть

нрименено известное, но частично модернизированное абсорбционное оборудование, а именно вместо комбинацнн барботажных колонн, снабженных ситчатыми тарелками провального типа, с дополнительным реактором

предусматривается использование колонн подобпой конструкции, но с рециркуляцией в

них частн рабочей жидкости, что исключает

необходимость в допол)ительном реакторе.

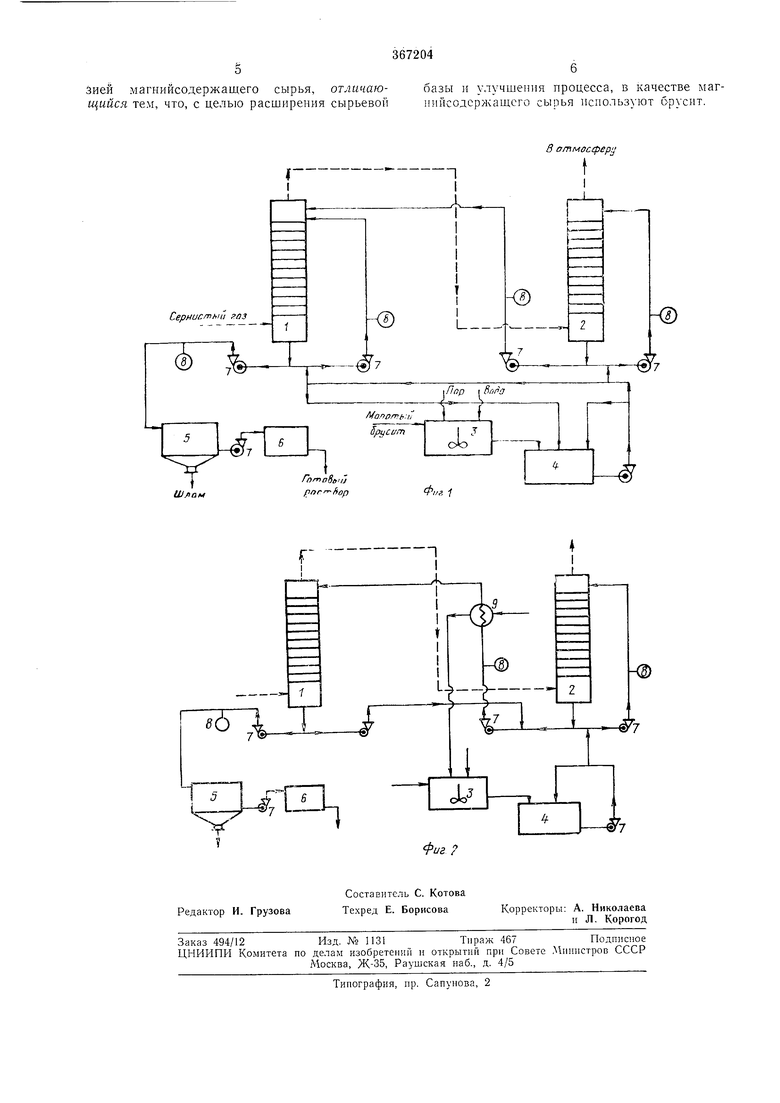

Технологическая схема предлагаемого снособа получения сульфитбисульфнтного раствора на магниевом основании представлена па фиг. 1.

В процессе используется следующее оборудование: барботажные абсорберы (колонны 1 н 2) с 15-20 дырчатыми тарелками нровального типа; бак 3 для приготовления суспензии брусита; расходпый бак 4 рабочей суспензии брусита; отстойник 5 непрерывного действия для отделения грубой части имама из раствора; фильтр 6 с гравийным или другим заполпепие1М для топкого осветлепия раствора; насосы 7; автоматические рН-метры 8.

Серпистый газ, получаемый любым из известпых способов и содерлсанций 10-15% ЗОз, поступает в нижнюю часть колонны / и, пройдя через отверстия всех ее тарелок, подается в нижнюю часть колонны 2, после которой выбрасывается в атмосферу. Концентрация SO- в выхлопном газе при этом равна нулю за счет автоматического регулирования процесса улавливания сернистого ангидрида.

Рабочую суспензию брусита, имеющую крупность основпой массы частиц 50-60 мк, содержащую вес. % MgO и приготовляемую :периодически или иепрерывно в баке 3, снабженном мешалкой, направляют в расходный бак 4, откуда при температуре 40- 50°С по за1мкпутому труболроводу ее вводят в коптур орошения каждой колонны, непосредственно перед циркуляционным пасосом. Количество суспензии брусита, подаваемой непрерывно в каждый коптур, регулируют специальиыми запорными устройствами в соответствии с по казаниями непрерывно действующих рН-метров, измеряющих величину рН жидкости, подаваемой па колонну.

При этом в колонну 2 проходит жидкость, содержащая в твердом виде некоторое количество Mg(OH)2 и MgSOs. Значение рН такой жидкости, для обеспечения максимальной степепи извлечения SO из газа, поддерживают в пределах 5-6. Зпачещш рН жидкости, подаваемой на колоппу /, песколько ниже за счет более высокой доли свободпого S02 в растворе и в зависимости от концентрации готового раствора по SOa иаходится в пределах 3,5-4,5. На выходе из колонны / раствор содержит, в зависимости от требований варочного процесса, 3,5-6% общего SOa при концентрации связанного 50-55% от общего количества двуокиси серы.

Раствор, получаемый в колонне 2, содержит 2-4% общего SO2 при доле связапного SO приблизительно 55-60%. Температуру жидкости, в зависимости от температуры исходной суспензии брусита и состава получаемого раствора, поддерживают в пределах 40-70°С.

Каждую колонну (см. фиг 1) орошают также оборотным раствором, что необходимо как для увеличения времени контакта SOa и Mg(OH)2, так и для поддержания величины рН в заданных пределах.

Выводимый из колоипы / раствор имеет, как правило, некоторое количество миперальпого остатка (до 3-4 вес. %). Для отделения

более грубой фракции этого остатка раствор пропускают через отстойника, а для более To;iкой очистки - через фильтр 6 с гравием или другим фильтрующим материалом. При работе на сырье, содержащее незначительное количество нримесей, один из этих очистных агрегатов может быть исключен из технологической схемы.

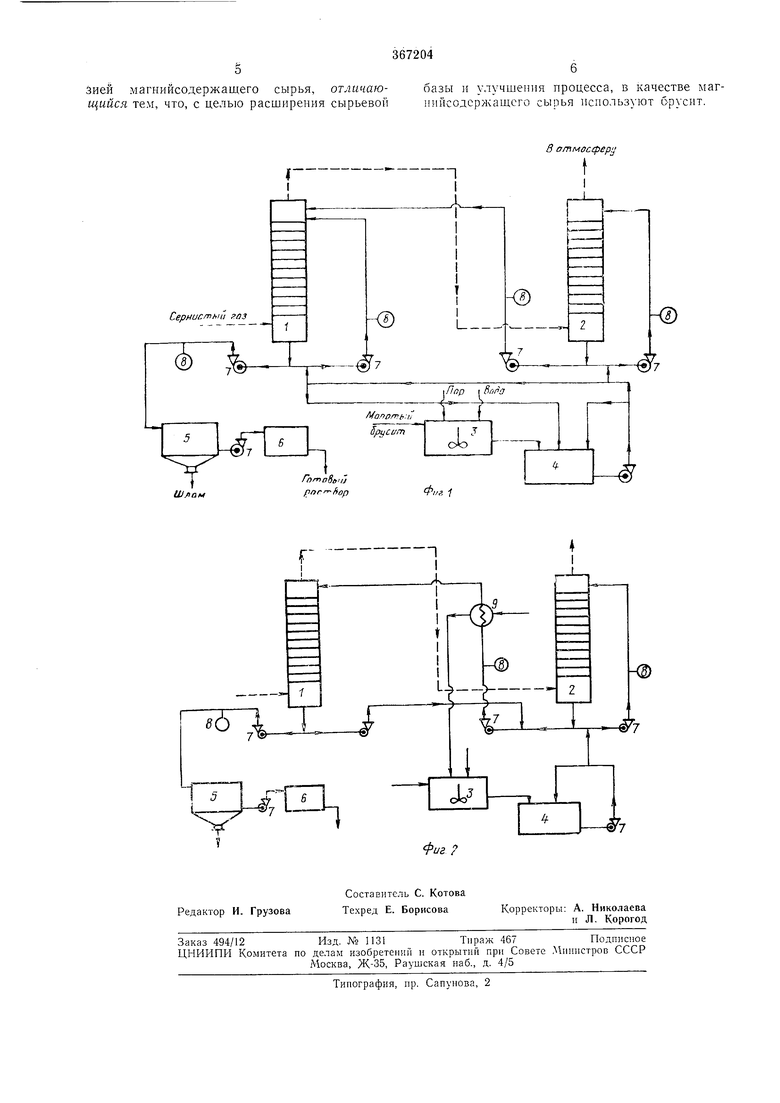

Второй вариаит технологической схемы,

назначением которой является получение кислого бисульфитного раствора магния (содержание свободного SO2 более 50% от общего), представлен на фиг. 2. Этот вариапт имеет следующие особеппости.

Как и в основном варианте, в колонне 2 получают сульфитбисульфитный раствор, но креность его по общему S02 несколько ниже в нределах 2-3%, при соответствующем снижении также и концентрации связанного S02.

Раствор, передаваемый из контура колонны 2 в контур колонны /, охлаждают в специальпом теплообменнике 9 от 40-50° до примерпо 12-16°С, причем к этому раствору перед теплообменником нрисоедипяют часть

готового неосветленного раствора, во избежание забивки рабочей поверхности теплообменника кристаллами сульфита магния, поскольку растворимость последнего ори зпаче 1ии рП 5-6 и указанном изменении температур

сильно снижается. За счет добавления части готового раствора, содержащего около 60% свободного SO2, величипа рН охлаждаемой жидкости уменьп1ается настолько, что кристаллизация сульфита из раствора не происходит.

Охлажденный до 12-16°С раствор подают па колонну /, где его укрепляют крепким серпистым газом до 3,5-4% по общему S02, причем свежую суспепзию брусита здесь уже

не добавляют. Благодаря этому содержание свободиого S02 в готовом растворе повышается до 60-63% от общего количества SOj. В качестве магнезиального сырья по предлагаемому способу предусмотрено использованне минерала брусита, месторождения которого открыты недавно на Дальнем Востоке; бруситы этих месторождений - Кульдурского и месторождений Южно-Хинганской группы - нредставляют собой природный кристаллический гидрат окиси магния, который в качестве основных примесей содержит в виде вкрапленных минералов SiO2 и СаО, и, кроме того, очень незначительное количество полуторных окислов.

Может применяться брусит, содержащий не менее 60% MgO (теоретическое содержание MgO в брусите 69%) и до 6-7% Si02 и СаО (в сумме).

предмет изобретения

Способ получения сульфитной варочной

кислоты на магниевом основании путем аб65 сорбции сернистого ангидрида водной суспеп5Зией магнийсодержащего сырья, отличающийся тем, что, с целью расширения сырьевой 6 базы н улучшения процесса, в качестве магнийсодсржащсго сырья используют брусит.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕЙТРАЛИЗАЦИИ ОТРАБОТАННОГО ЩЕЛОКА НА Mg ОСНОВАНИИ ПЕРЕД УПАРИВАНИЕМ ПРИ ПРОИЗВОДСТВЕ ЦЕЛЛЮЛОЗЫ | 1999 |

|

RU2141017C1 |

| СПОСОБ ПРОИЗВОДСТВА МАГНИЯ | 1994 |

|

RU2082826C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИТНОЙ ЦЕЛЛЮЛОЗЫ | 1972 |

|

SU335981A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ СУЛЬФИТНОЙ ЦЕЛЛЮЛОЗЫ НА МАГНИЕВОМ ОСНОВАНИИ | 2000 |

|

RU2164571C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИСУЛЬФИТНОГО ВАРОЧНОГО РАСТВОРА НА МАГНИЕВОМ ОСНОВАНИИ ДЛЯ ПРОИЗВОДСТВА ЦЕЛЛЮЛОЗЫ | 2005 |

|

RU2306373C1 |

| Способ регенерации отработанных сульфитных щелоков на магниевом основании производства целлюлозы | 1977 |

|

SU696082A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИТНОЙ ЦЕЛЛЮЛОЗЫ | 1973 |

|

SU376507A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИСУЛЬФИТНОГО ВАРОЧНОГО РАСТВОРА НА МАГНИЕВОМ ОСНОВАНИИ ДЛЯ ПРОИЗВОДСТВА ЦЕЛЛЮЛОЗЫ | 2008 |

|

RU2385371C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИТНОЙ ЦЕЛЛЮЛОЗЫ | 1973 |

|

SU367205A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИТНОЙ ЦЕЛЛЮЛОЗЫ | 1973 |

|

SU403795A1 |

ffJf OOttfJ )

Даты

1973-01-01—Публикация