СПОСОБ ОБРАБОТКИ ЧАСТИЦ В КИПЯЩЕМ СЛОЕ

1

Изобретение относится к области обработки порошкообразных материалов в кипящем слое.

Известен способ обработки сыпучей железной руды в кипящем слое, по которому горение углеводорода, вводимого непосредственно в кипящий слой вызывает воздух, поступающий в зону горения через решетчатое дно установки.

Недостатком такого способа является то, что потери давления воздуха при прохождении через решетки не могут быть изменены, так как это может привести к за биванию решеток рудой; кроме того, углеводород в момент введения в кипящий слой непосредственно соприкасается с обрабатываемыми частицами руды, в связи с чем происходит не-полное горение и образование газовой сажи на частицах в кипящем слое, которые вследствие этого труднее обрабатываются; наконец, неполное горение ведет к загрязнению установки и может вызвать нарущения в обработке материала в кипящем слое.

Для устранения этих недостатков в предлагаемом снособе тщательно перемешанпую горючую смесь топлива и окислителя вводят со скоростью большей скорости воспламенения гоплива и постепенно снижают скорость подачи до скорости распростраиения пламени, а

обрабатываемые частицы вводят на уровне зоны уменьшения скорости горючей смеси.

В реактор вводят и перемешивают топливо и окислитель ниже уровня кипящего слоя таким образом, что образовавшаяся смесь воспламеняется только в указанном слое. Для этого топливо и окислитель вводят в реактор со скоростью большей скорости воспламенения смеси и вызывают воспламенение этой смеси в кипящем слое, уменьшая ее линейную скорость до такой степени, что опа становится равной скорости распространения пла-мени.

Преимущество предлагаемого способа состоит в том, что он позволяет хорошо смешивать перед воспламенением окислитель и топливо. Эта гомогенизация является таковой, что кислород взаимодействует со всем топли(вом, и образование газовой сажи не про-ис.одит даже в том случае, когда продуктом последующего горения является в основном углекислый газ (СО).

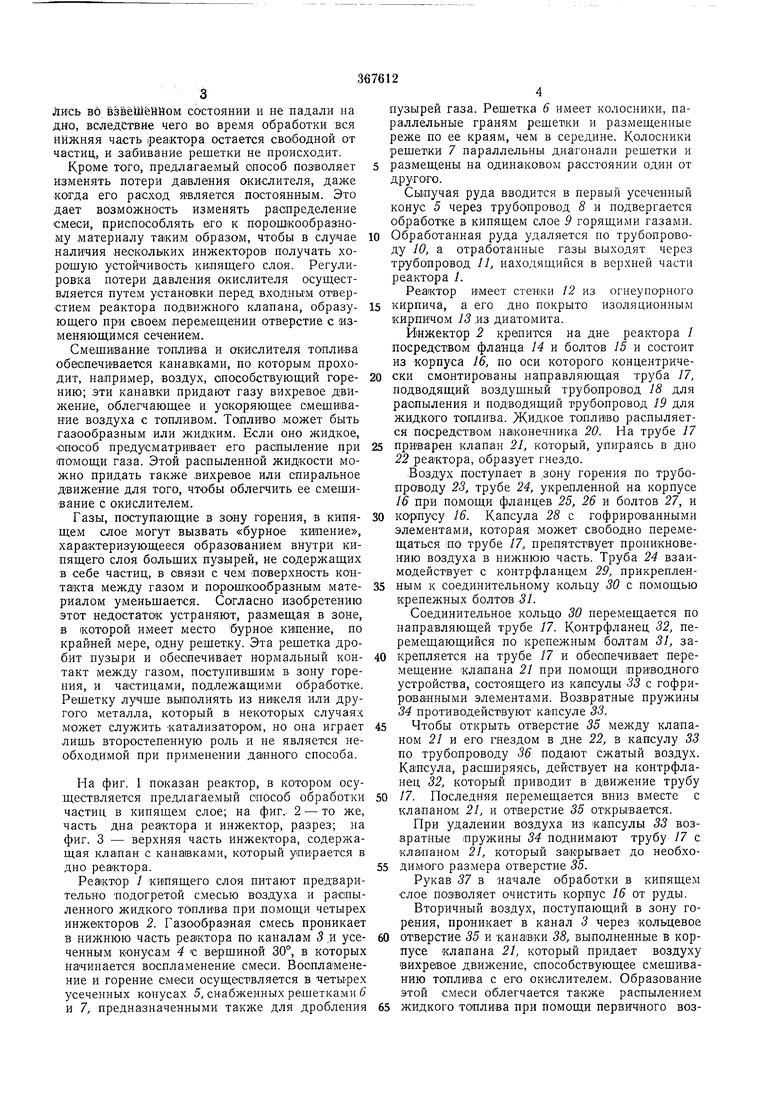

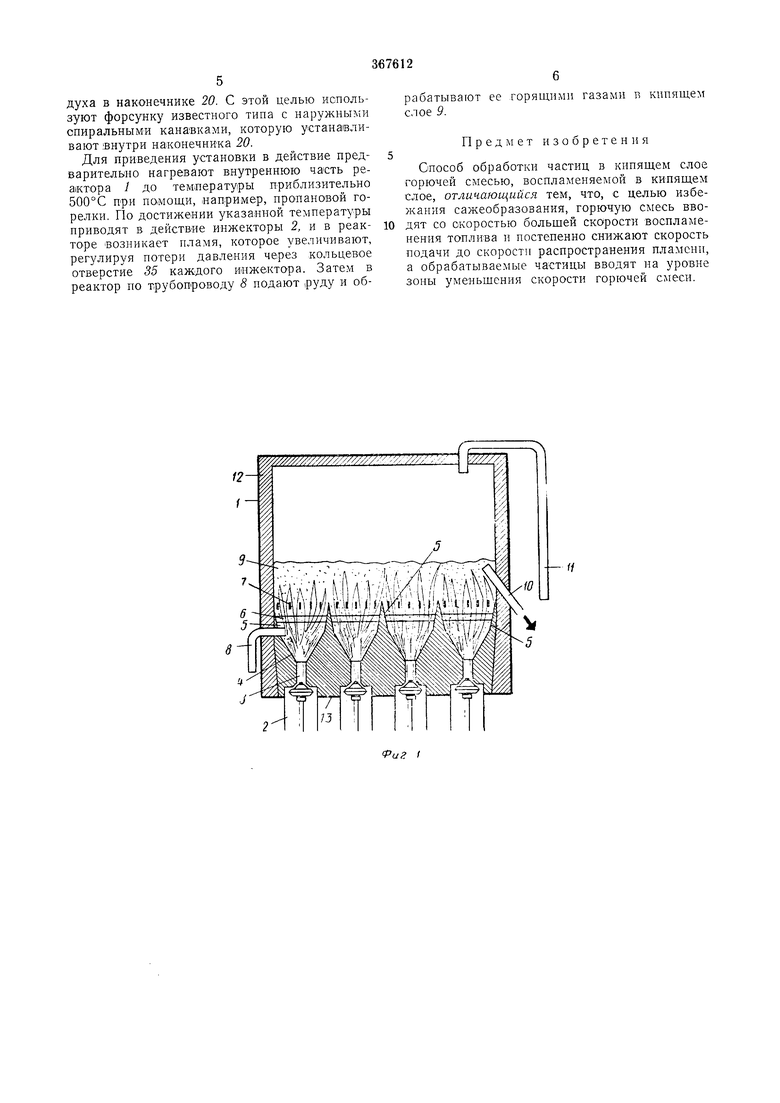

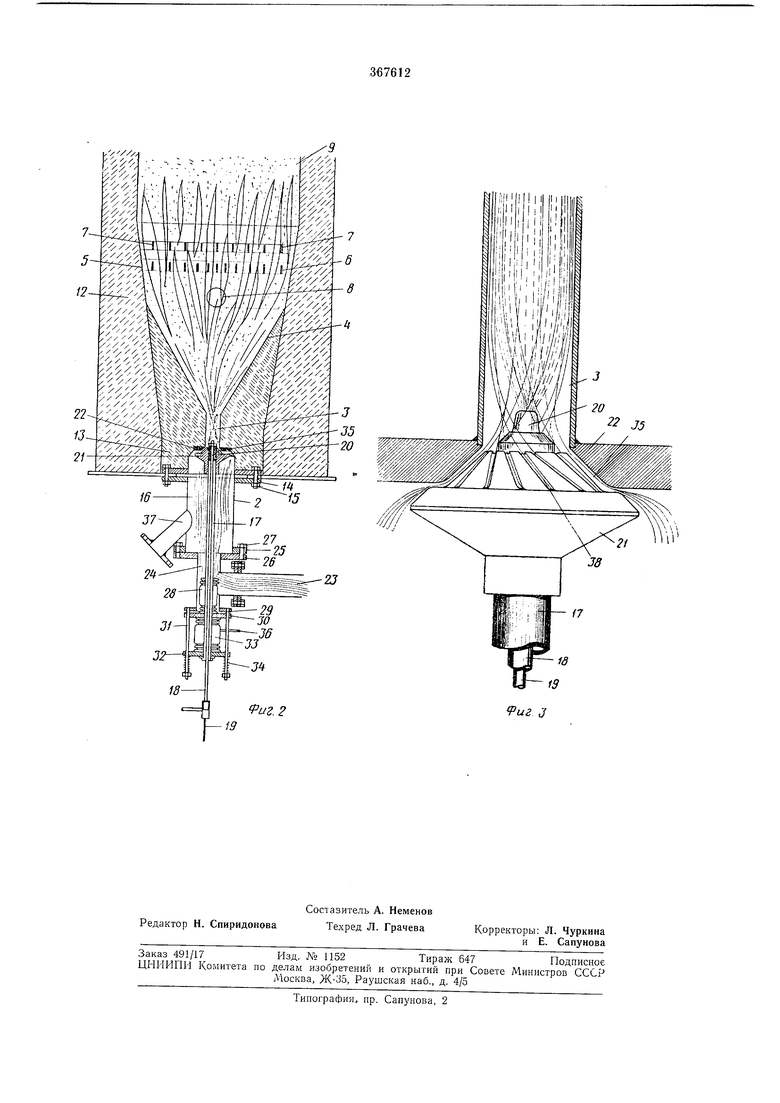

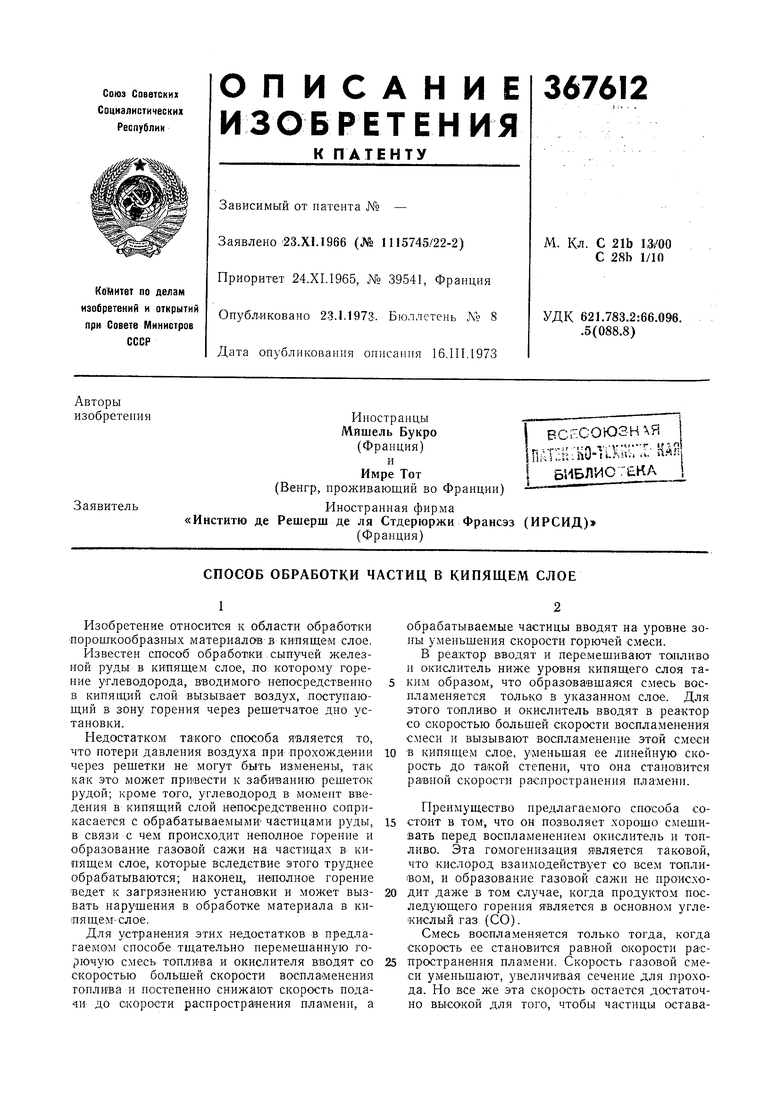

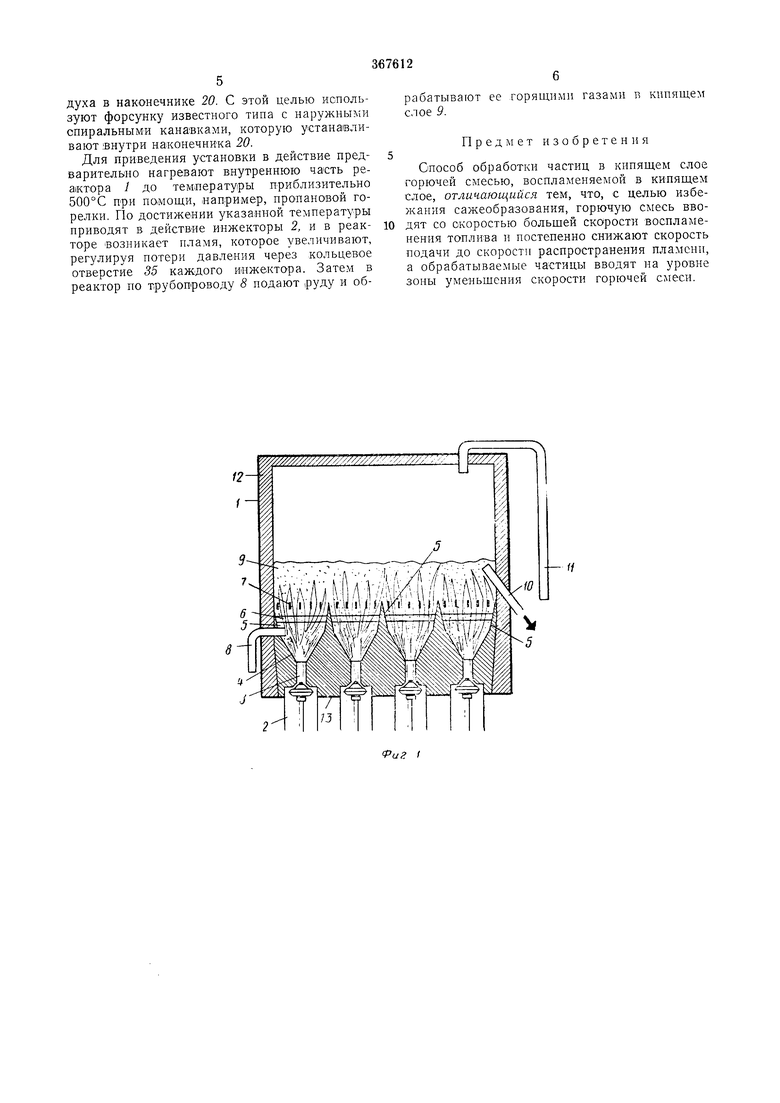

Смесь воспламеняется только тогда, когда скорость ее становится равной скорости распространения пламени. Скорость газовой смеси уменьшают, увеличивая сечение для прохода. Но все же эта скорость остается достаточно высокой для того, чтобы частицы оставались во взвёШёННом состоянии и не падали на дно, вследствие чего во время обработки вся нижняя часть реактора остается свободной от частиц, и забивание решетки не происходит. Кроме того, предлагаемый способ позволяет изменять потери давления окислителя, даже когда его расход является ПОСТОЯБНЫМ. Это дает возможность изменять распределение смеси, приспособлять его к порошкообразному .материалу таким образом, чтобы в случае наличия нескольких инжекторов получать хорашую устойчивость килящего слоя. Регулировка потери давления окислителя осуществляется путем установки перед входным отверстием реактора подвижного клапана, образующего при своем перемещении отверстие с изменяющимся сечением. Смещивание топлива и окислителя топлива обеспечивает1ся канавками, по которым проходит, например, воздух, опособствующий горению; эти канавки придают газу вихревое движение, облегчающее и ускоряющее смешивание воздуха с топливом. Топливо .может быть газообразным или жидким. Если оно жидкое, способ предусматривает его распыление при (помощи газа. Этой распыленной жидкости можно придать также вихревое или спиральное движение для того, чтобы облегчить ее смешивание с окислителем. Газы, поступающие в зону горения, в кипящем слое могут вызвать «бурное кипение, характеризующееся образованием внутри кипящего слоя больших пузырей, не содержащих в себе частиц, в связи с чем поверхность контакта между газом и порошкообразным .материалом уменьшается. Согласно изобретению этот недостаток устраняют, размещая в зоне, в которой имеет место бурное кишение, по крайней мере, одну решетку. Эта решетка дробит пузыри и обеспечивает нормальный контакт между газом, поступившим в зону горения, и частицами, подлежащими обработке. Решетку лучше выполнять из никеля или другого металла, который в некоторых случаях может служить катализатором, но она играет лишь второстепенную роль и не является необходимой при применении данного способа. На фиг. 1 показан реактор, в котором осуществляется предлагаемый способ обработки частиц в кипящем слое; на фиг.. 2 - то же, часть дна реактора и инжектор, разрез; на фиг. 3 - верхняя часть инжектора, содержащая клапан с канавками, который упирается в дно реактора. Реактор 1 кипящего слоя питают предварительно подогретой смесью воздуха и распыленного жидкого тонлива при помощи четырех инжекторов 2. Газообразная смесь проникает в нижнюю часть реактора по каналам 3 ,и усеченным конусам 4 с верщиной 30°, в которых начинается воспламенение смеси. Воспламенение и горение смеси осуществляется в четырех усеченных конусах 5, снабженных решетками 5 и 7, предназначенными также для дробления узырей газа. Решетка 6 имеет колосники, пааллельные граням решетки и размещенные еже по ее краям, чем в середине. Колосники ешетки 7 параллельны диагонали решетки и азмещены на одинаковом расстоянии один от ругого. Сыпучая руда вводится в первый усеченный онус 5 через трубопровод 8 и подвергается бработке в кипящем слое 9 горящими газами. бработанная руда удаляется по трубопровоу 10, а отработанные газы выходят через рубопровод 11, находящийся в верхней части реактора /. Реактор имеет стенки 12 из огнеупорного кирпича, а его дно покрыто изоляционным кирпичом 13 яз диатомита. Инжектор 2 крепится на дне реактора 1 посредст1вом фланца 14 и болтов 15 и состоит из корпуса 16, по оси которого концентрически смонтированы направляющая труба 17, подводящий воздушный трубопровод 18 для распыления и нодводящий трубопровод 19 для жидкого топлива. Жидкое топливо распыляется посредством наконечника 20. На трубе 17 приварен клапан 21, который, упираясь в дно 22 реактора, образует гнездо. Воздух поступает в зону горения по трубопроводу 23, трубе 24, укрепленной на корпусе 16 при помощи фланцев 25, 26 и болтов 27, и корпусу 16. Капсула 28 с гофрированными элементами, которая может свободно перемещаться по трубе 17, препятствует проникновению воздуха в нижнюю часть. Труба 24 взаимодействует с контрфланцем 29, прикрепленным к соединительному кольцу 30 с помощью крепежных болтов 31. Соединительное кольцо 30 неремещается по направляющей трубе 17. Контрфланец 32, перемещающийся по крепежным болтам 31, закрепляется на трубе 17 и обеспечивает перемещение клапана 2/ при помощи приводного устройства, состоящего из капсулы 33 с гофрированными элементами. Возвратные пружины 34 противодействуют капсуле 33. Чтобы открыть отверстие 35 между клапаном 21 и его гнездом в дне 22, в .капсулу 33 по трубопроводу 36 подают сжатый воздух. Капсула, расширяясь, действует на контрфланец 32, который приводит в движение трубу 17. Последняя перемещается вниз вместе с клапаном 21, и отверстие 35 открывается. При удалении воздуха из капсулы 33 возвратные пружины 34 поднимают трубу 17 с клапаном 21, который закрывает до необходимого размера отверстие 35. Рукав 37 в начале обработки в кипящем слое позволяет очистить Kopinyc 16 от руды. Вторичный воздух, поступающий в зону горения, проникает в канал 3 через кольцевое отверстие 35 и канавки 38, выполненные в корпусе клапана 21, который придает воздуху вихревое движение, способствующее смешиванию топлива с его окислителем. Образование этой смеси облегчается также распылением жидкого топлива при помощи первичного воздуха в наконечнике 20. С этой целью используют форсунку известного типа с наружными спиральными канавками, которую устанавливают внутри наконечника 20.

Для приведения установки в действие нредварительно нагревают внутреннюю часть реактора 1 до температуры приблизительно 500°С нри по,мощи, например, пропановой горелки. По достижении указанной температуры приводят в действие инжекторы 2, и в реакторе возникает пламя, которое увеличивают, регулируя потери давления через кольцевое отверстие 35 каждого инжектора. Затем в реактор по трубопроводу 8 подают руду и обрабатывают ее горящими газами в кипящем слое 5.

Предмет изобретения

Способ обработки частиц в кипящем слое горючей смесью, воспламеняемой в кипящем слое, отличающийся тем, что, с целью избежания сажеобразования, горючую смесь вводят со скоростью больщей скорости воспламенения топлива и постепенно снижают скорость подачи до скорости распро-страненБя пламенн, а обрабатываемые частицы вводят на уровне зоны уменьшения скорости горючей смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ | 2023 |

|

RU2821719C1 |

| Способ нагрева спекаемого материала и устройство для его осуществления | 1981 |

|

SU971898A1 |

| СПОСОБ И СИСТЕМА ДЛЯ ТЕРМИЧЕСКОЙ УТИЛИЗАЦИИ ОТХОДОВ И ИХ ПРИМЕНЕНИЕ ДЛЯ ОБРАБОТКИ ОТХОДОВ С ВЫСОКИМ СОДЕРЖАНИЕМ ВОДЫ | 2004 |

|

RU2353590C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ МИКРОШАРИКОВ | 1992 |

|

RU2035406C1 |

| УПРАВЛЯЕМАЯ ИНЖЕКЦИЯ ТВЕРДЫХ ЧАСТИЦ | 2012 |

|

RU2627091C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ АГЛОМЕРАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2218431C2 |

| СПОСОБ СЖИГАНИЯ ИЗМЕЛЬЧЕННОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2041422C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СОЕДИНЕНИЙ МЕТАЛЛОВ ПРИ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКЕ МЕТАЛЛСОДЕРЖАЩЕГО СЫРЬЯ | 2004 |

|

RU2278175C2 |

| Малоэмиссионная вихревая горелка | 2018 |

|

RU2693117C1 |

| СПОСОБ УТИЛИЗАЦИИ ФРАГМЕНТИРОВАННЫХ ОТХОДОВ ВЗРЫВЧАТЫХ ВЕЩЕСТВ И БАЛЛИСТИТНЫХ ТВЕРДЫХ РАКЕТНЫХ ТОПЛИВ | 2009 |

|

RU2446355C2 |

- f/

Авторы

Даты

1973-01-01—Публикация