(Л

сг

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для конверсии углеводородов | 1979 |

|

SU882593A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2359755C1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2009 |

|

RU2412758C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОГО РИФОРМИНГА НАФТЫ И УГЛЕВОДОРОДНЫХ ГАЗОВ | 2016 |

|

RU2620605C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПАРОВОЙ КОНВЕРСИИ МЕТАНСОДЕРЖАЩИХ УГЛЕВОДОРОДОВ | 2010 |

|

RU2483799C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЕВЫХ ПРОПИТОЧНЫХ КАТАЛИЗАТОРОВ ДЛЯ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ, НАПРИМЕР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2009 |

|

RU2396117C1 |

| КАТАЛИЗАТОР ПАРОВОГО РИФОРМИНГА УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2446879C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2010 |

|

RU2432991C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2023 |

|

RU2821783C1 |

| Способ приготовления катализатора для конверсии углеводородов | 1987 |

|

SU1505576A1 |

1. КАТАЛИЗАТОР ДЛЯ ХИМИЧЕСКИХ ПРОЦЕССОВ, например, для конверсии угльзодородов, содержащий никель И1ш его соединения, промотор.например окись алкн4иния, и носитель, отличающийся тем, что, с целью повышения термостойкости, механической прочности и снижения термической усадки катализатора, в качестве носителя взят металлургический шлак, напрю^ер, ферротитана, никельбора, ферроборала, железобора.

:р ;о л 1 Изобретение относится к производ ству катализаторов, например, для конверсии углеводородов, гидрирования, диссоциации аммиака, стабилиза ции состава природного газа. Известен катализатор, например, для конверсии углеводородов, представляющий собой никель с добавкой промотора, напр1шер, окиси алюминия. В качестве носителя применяют портландцемент, магнезит, природные глины.. Известный катализатор обладает недостаточно высокой термостойкость и механической прочностью.

Материал предварительно расплавляют, т.е. приводят термическую обработку при высоких температурах, получвянмй kaTajBi3aTop, на основе указаяийх .расплавов, №1еет высокую механическую прочность, устойчивость к TejHiOBWM и химическим воздействиям, практически не дает усадки при тем12,5

14,0

14,1

Таили иа f

пературах до 1250-1350С,а также при его использовании в наиболее жестких условиях конверсии углеводородов при 1000°С.

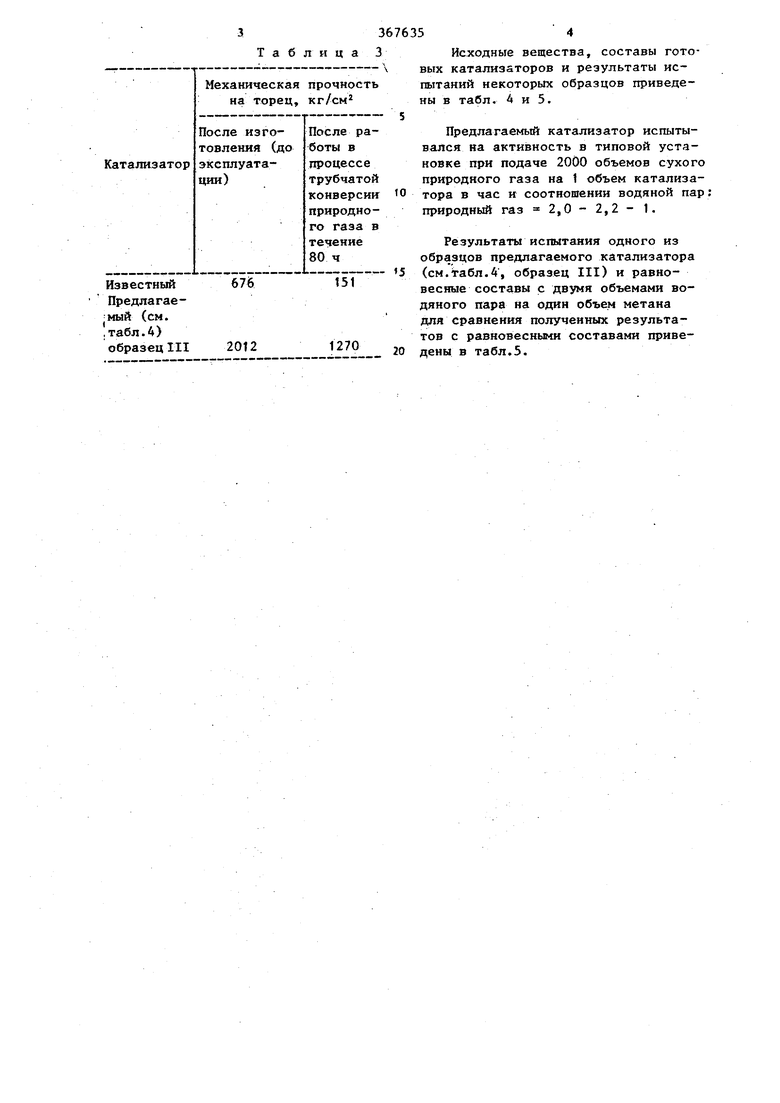

Сравнительные данные по усадке и механической прочности предлагаемьпс катализаторов с известным катализатором приведены в табл.2 и 3.

Таблица 2

12,7

11,4

0,7

0,7 5 С целью повышения термостойкости, механической прочности и снижения усадки катализатора предложено в качестве носителя применять металлургические шлаки, например, шлак ферротитана,шлак никельбора, шлак ферроборала, галак железобетона. Содержание металлургического шлака в катализаторе составляет 1099,7 мас.%. Химический состав и основные характеристики ряда металлургических шлаков (расплавов), используемые для производства катализаторов с улучшенньми свойствами, приведены в табл.1.

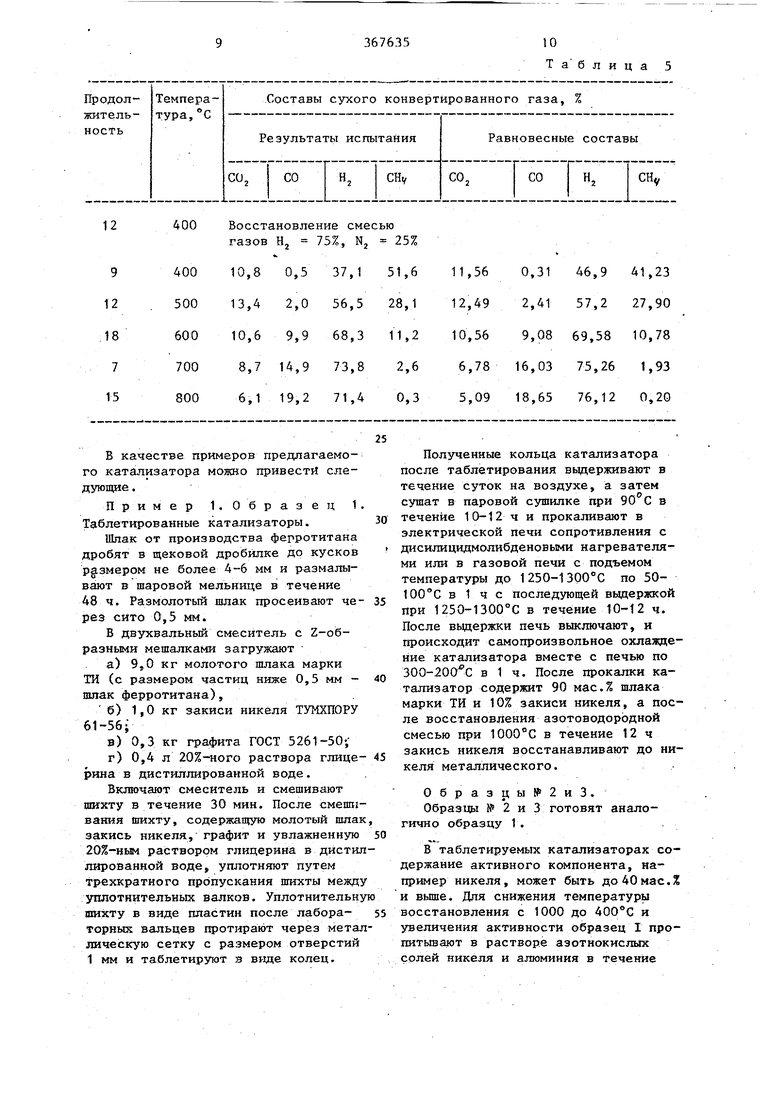

Исходные вещества, составы готокатализаторов и результаты испытаний некоторых образцов приведев табл. А и 5.

Предлагаемый катализатор испытывался на активность в типовой установке при подаче 2000 объемов сухого природного газа на t объем катализатора в час и соотношении водяной пар природный газ 2,0 - 2,2 - 1.

Результаты испытания одного из образцов предлагаемого катализатора (см.абл.4, образец III) и равновесные составы с двумя объемами водяного пара на один объем метана для сравнения полученных результас равновесньми составами приведены в табл.5.

Q

С

00 Т

-

400 Восстановление смесью

12

газов Hj 75%, N 25%

В качестве примеров предлагаемо- го катализатора можно привести следующие.

Пример 1.0 б разе ц 1. Таблетированные катализаторы.

Шлак от производства ферротитана дробят в щековой дробилке до кусков pgLSMepoM не более 4-6 мм и размалывают в шаровой мельнице в течение 48 ч. Размолотый шлак просеивают через сито 0,5 мм.

В даухвальньй смеситель с Z-образными мешалками загружают

а) 9,0 кг молотого шлака марки ТИ (с размером частиц ниже 0,5 мм - шлак ферротитана),

б) 1,0 кг закиси никеля ТУМХПОРУ 61-56в)0,3 кг графита ГОСТ 5261-50-,

г)0,4 л 20%-ного раствора глицерина в дистиллированной воде.

Включают смеситель и смешивают шихту в течение 30 мин. После смешивания шихту, содержгицую молотый шлак закись никеля, графит и увлажненную 20%-ным раствором глицерина в дистиллированной воде, уплотняют путем трехкратного пропускания шихты между уплотнительных валков. Уплотнительну шихту в виде пластин после лабораторных вальцев протирают через металлическую сетку с размером отверстий 1 мм и таблетируюТ в виде колец.

Полученные кольца катализатора после таблетирования вьщерживают в течение суток на воздухе, а затем сушат в паровой сушилке при 90 С в течение 10-12 ч и прокаливают в электрической печи сопротивления с дисилицидмолибденовыми нагревателями или в газовой печи с подъемом температуры до 1250-1ЗОО С по 50ЮОС в 1 ч с последующей В1адержкой при 1250-1300°С в течение 10-12 ч. После вьщержки печь выключают, и происходит самопроизвольное охлаждение катализатора вместе с печью по 300-200 С в 1 ч. После прокалки катализатор содержит 90 мас.% шлака марки ТИ и 10% закиси никеля, а после восстановления азотоводородной смесью при 1000°С в течение 12ч закись никеля восстанавливают до никеля металлического.

Образи;ы№2иЗ. Образцы № 2 и 3 готовят аналогично образцу 1.

В таблетируемых катализаторах содержание активного компонента, например никеля, может быть до 40 мас.% и Bbmie. Для снижения температуры восстановления с 1000 до 400°С и увеличения активности образец I пропитывают в растворе азотнокислых солей никеля и алюминия в течение 30 мин с последующей прокалкой при 450-500С в течение tO-12 ч. Раство азотнокислых солей никеля и алюмини готовят путем растворения в 1 л дис тиллированной воды от 910 до 1500 г азотнокислого никеля и от 430 до 580 г азотнокислого алюминия при 50-60 С. Пример 2. Получение нанесенного катализатора на шлака ферротитана, дробленного в чековой дробилке и оОкатанного в шаровой мельнице. Куски шлака размером от 20 до 6(0 мм загружают в пустой барабан . (без шаров) шаровой мельницы и обка тывают в течение 4-8 ч. После обкат ки путем отсева выделяют нужную фракцию размером кусочков от 10 до 30 мм. : Дня увеличения удельной поверхности и окончательного удаления иыл с поверхности кусков их кипятят, например, в паровом конденсате в те чение 3-4 ч, а затем прокаливают пр . 450-500 С в течение 8-10 ч в электрических печах и .пропитывают в рас воре азотнокислых солей никеля и алюминия (см.пример 1) при температуре раствора не ниже ЗО-бО С с пос ледующей прокалкой кусков шлака и нанесенных на них азотнокислых солей никеля и алюминия при 450-500°С в т чение 10-12 ч, т.е. до полного разложения нанесенных на куски шлака азотнокисль1х солей. Нанесение активной фазы на куски шлака способом пропитки и последующей прокалки производят до трех раз. Готовый ката лизатор испытывают на активность и основные физико-химические свойства Он легко восстанавливается при 400С в азотоводородной смеси в течение 4-6 ч и имеет высокую активность. . Полоямтельными факторами этого катализатора является то, что он не дает никакой усадки при температурах до 1720°С и обладает высокой механической прочностью и термостойкостью прост в изготовлении, его стоимость во много раз ниже всех известных катализаторов для процессов конверсии углеводородов. Готовый катализатор содержит до 99% шлака, до 5% окиси никеля в пересчете на никель металлический и до 5% нанесенной окиси алюминия. Раствор азотнокислого никеля и азотнокислого гото3312вят путем растворения 910 г азотнокислого никеля и 430 г азотнокислого алюминия в одном литре дистиллированной воды при температуре раствора не ниже 30-60°С. и куски шлака размером ниже 10 мм, отсеянные после обкатки, направляют на изготовление таблетированного катализатора (см.пример 1) и на изготовление высокопористого носителя для катализаторов вьштеуказанных процессов. . Пример 3. Изготовление блочного катализатора на основе высокопористого носителя из шлаков металлургических заводов. Молотый шлак от производства ферротитана замешивают в виде теста на 36%-ной технической азотной кислоте из расчета 1,3-3,0 л азотной кислоты на 10 кг молотого шлака. Полученную тестообразную массу шлака с азотной кислотой заливают в специально изготовленные формы из нержавеющей стали и сушат при в течение суток, а затем прокаливают в газовых или электрических печах при температуре 1300-1600°С. Полученный высокопористый носитель нужных размеров пропитывают активными и промотирующими компонентами, например, pafcTBopOM азотнокислых солей никеля и алюминия в течение 30 мин при температуре раствора не ниже 50-60°е, с последующим разложением нанесенных на носитель азотнокислых солей при 430-300 С в течение 1012 ч. Таким способом можно получить катализаторы для многих процессов, нанося на высокопористый носитель из шлака соответствующие активные вещества и промотирующие добавки. Пример 4. Получение катализатора на основе шлаков способом экструзии. Молотый шлак с добавкой 10-20%ного молотого глинозема смешивают с 20%-ным раствором азотной кислоты из расчета примерно 1 л 20%-ной азотной кислоты на 8-9 кг молотого шлака и 1-2 кг молотого глинозема. Полученную тестообразную массу загружают в формовочный шнек, вьщавлнвают шнеком через фильеру нужного размера, наприкер, диаметром 12 мм, в виде цилиндра нли трубочки, а затем разрезают специальиьм устройст-

53 , ;

BOM на цилиндры или кольца 10-12 мм. Полученные цилиндры кольца помещают на противень из нержавеющей стали, провяливают на воздухе в течение суток, сушат в s сушилке при 50-200° в течение 1012 ч и прокаливают в прокалочной газовой или электрической печи при 1250-1400 0 в течение 10-12 ч с подъемом температуры до 1250-1400°С по ЗО-ЗО С в 1 ч. После вьщержки при высокой температуре носитель отделяют от Мелочи, пыли и пропитывают раствором азотнокислых солей никеля и алюминия при температуре раствора 50-60°С в течение 30-40 мин с после367.63514

дующей прокалкой носителя и нанесенных азотнокислых солей при температуре 450-500° С до полного разложения азотнокислых солей. Пропитку и прокалку можно производить многократно (2-3 раза). to Т5 Кроме указанных примеров 1-Д катаЛизатор на основе металлургических шлаков может быть изготовлен путем дрожжирования, грануляции из жидкого расплава. Размер и форма катализатора на основе металлургических пшаков может быть любой, т.е. в виде цилиндров, колец, шариков, блоков различных размеров.

Авторы

Даты

1986-08-30—Публикация

1970-10-08—Подача