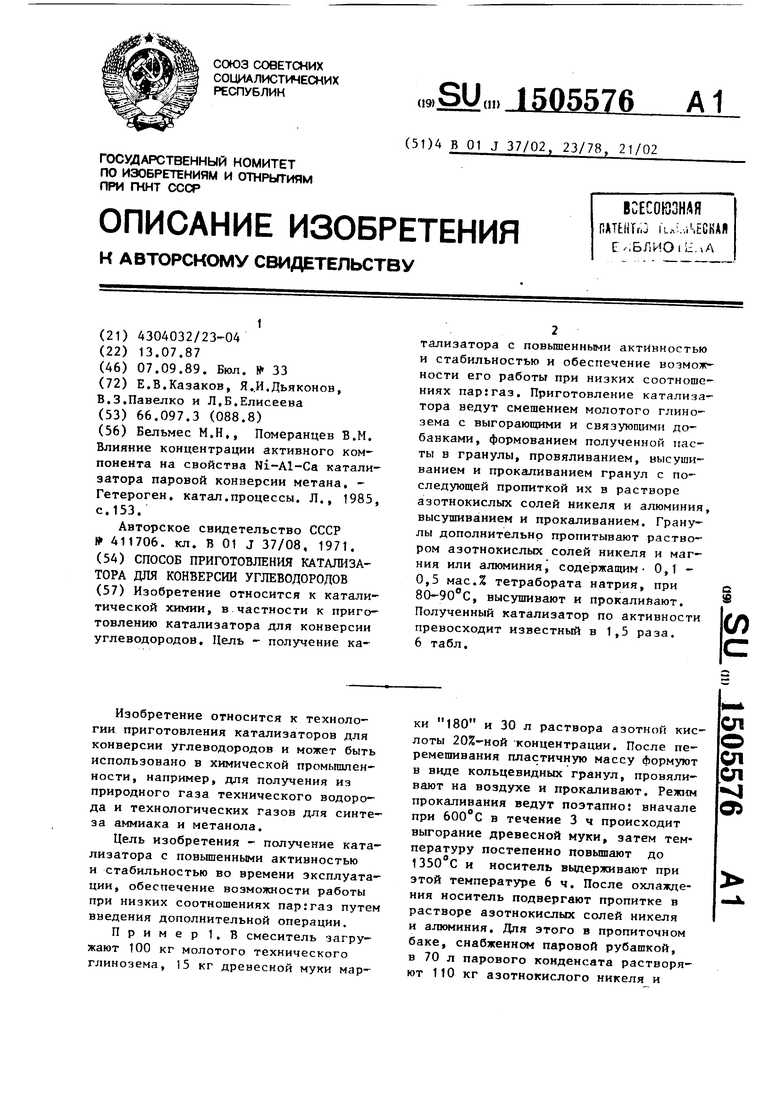

Изобретение относится к технологии приготовления катализаторов для конверсии углеводородов и может быть использовано в химической промьшшен- ности, например, для получения из природного газа технического водорода и технологических газов для синтеза аммиака и метанола.

Цель изобретения - получение катализатора с повышенными активностью и стабильностью во времени эксплуатации, обеспечение возможности работы при низких соотношениях пар:газ путем введения дополнительной операции.

Пример 1. В смеситель загружают 100 кг молотого технического глинозема, 15 кг древесной муки марки 180 и 30 л раствора азотной кислоты 20%-ной концентрации. После перемешивания пластичную массу формуют в виде кольцевидных гранул, провяливают на воздухе и прокаливают. прокаливания ведут поэтапно: вначале при 600 С в течение 3 ч происходит выгорание древесной муки, затем температуру постепенно повышают до 1350 С и носитель вьщерживают при зтой температуре 6 ч. После охлаждения носитель подвергают пропитке в растворе азотнокислых солей никеля и алюминия. Для этого в пропиточном баке, снабженном паровой рубашкой, в 70 л парового конденсата растворяют 110 кг азотнокислого никеля и

СП

О СП СП

Од

АО кг азотнокислого алюминия. В этот раствор помещают прокаленный носитель, температуру раствора повышают до 90 С и выдерживают 30 мин. Далее катализатор прокаливают при 400 С до полного разложения солей.

Дополнительную пропитку катализа-- тора проводят в растворе, содержащем в 70 л парового конденсата 110 кг азотнокислого никеля, 35 кг азотнокислого магния и 0,2 кг тетрабората натрия. Посде 30-минутной вьщержки при ЭО С катализатор снова прокаливают при 400 С до полного разложе- НИН солей,

П р и м е р 2. Носитель, приготовленный, как описано в примере 1, но с использованием 4%-ного водного раствора сульфатно-спиртовой барды в количестве 40 л, вначале пропитывают в растворе азотнокислых солей никеля и магния при , прокаливают при 400°С, дополнительно пропитывают в растворе солей никеля и алю- МИНИН, в который добавляют 0,2 кг тетрабората натрия при 80 С и снова прокаливают,

П р и м е р 3. Носитель, приготовленный, как описано в примере 1, но с использованием 45 л водного раствора метилцеллюлозы концентрацией 0,5%, вначале пропитывают в растворе азотнокислых солей никеля и алюминия при и прокаливают при 400°С, а затем дополнительно пропитывают в растворе, содержащем 110 кг азотнокислого никеля, 35 кг азотнокислого магния и 0,6 кг тетрабората натрия и прокаливают до пол- ного разложения солей.

П р и м е р 4, Носитель, приго- говленный, как описано в примере 1, вначале пропитьшают в растворе азотнокислых солей никеля и магния при и прокаливают при 400°С, дополнительно пропитывают в растворе азотнокислых солей никеля и алюминия, содержащем 0,6 кг тетрабората натрия.

и прокаливают при 400 С.

П р и м е р 5. Носитель, приготовленный, как описано в примере 1, вначале пропитывают в растворе азотнокислых солей никеля и алюминия при 90°С и прокаливают при 400 С. Дополнительную пропитку надут при 90 С в растворе, содержащем 110 кг азотнокислого никеля, 35 кг азотнокислого

0 5

0

30 5 0

5

0

5

магния и 1 кг тетрабората натрия, катализатор прокаливают при 400 С.

П р и м е р 6, Носитель, приготовленный, как описано в примере 1, вначале пропитывают в растворе азотнокислых солей никеля и магния при 90 С и прокаливают при 400 С, а затем пропитывают в растворе азотнокислых солей никеля и алюминия, содержащем 1 кг тетрабората натрия, и прокаливают при 400 С,

В качестве контрольных были приготовлены две партии катализатора, дважды пропитанные активным компонентом - никелем и пррмоторами, но не содержащие в своем составе оксидов натрия и бора согласно известному способу.

Пример 7. Носитель, приготовленный, как описано в примере 1, дважды пропитывают в растворе азотнокислых солей никеля и алюминия при 90 С и двазвды прокаливают при 400 С до полного разложения солей.

ПримерВ. Носитель, приготовленный, как описано в примере 1, вначале пропитьгеают в растворе азотнокислых солей никеля и магйия при 90 С и прокаливают при 400 С. Дополнительную пропитку проводят в раство ре азотнокислых .солей никеля и алюминия и прокаливают.

П р и м е р 9. Носитель, приготовленный, как описано в примере 1, дополнительно пропитывают в растворе азотнокислых солей, никеля и алюминия, содержащем 0,1 кг и прокаливают при 400 С,

Примерю, Носитель, приготовленный, как описано в примере 1, дополнительно пропитывают в растворе азотнокислых солей никеля и алюминия, содержащем 1,5 кг Na2B40-j 10Н,0, и прокаливают при 400 С,

Азотная кислота, сульфатно-спиртовая барда и метилцеллюлоза в воде водных растворов вводятся в состав исходных порошков перед их формованием, как связующие добавки, которые обеспечивают необходимую пластичность формуемой массе и высокую исходную прочность гранул носителей, обеспечивающую их сохранность без разрушения при транспортировке на провялку, сушку и прокалку.

Сульфатно-спиртовая барда пред-, ставляет собой густую жидкость темно коричневого цвета с содержанием су-

51

хого остатка 50% и пгх гучастся ныщс- лачинанисм лигнина из клетчатки обработкой слабой серной кислотой в производстве целлюлозы.

Водорастворимая метилцеллюлоза получается взаимодействием хлористого метила с древесной целлюлозой в щелочной среде.

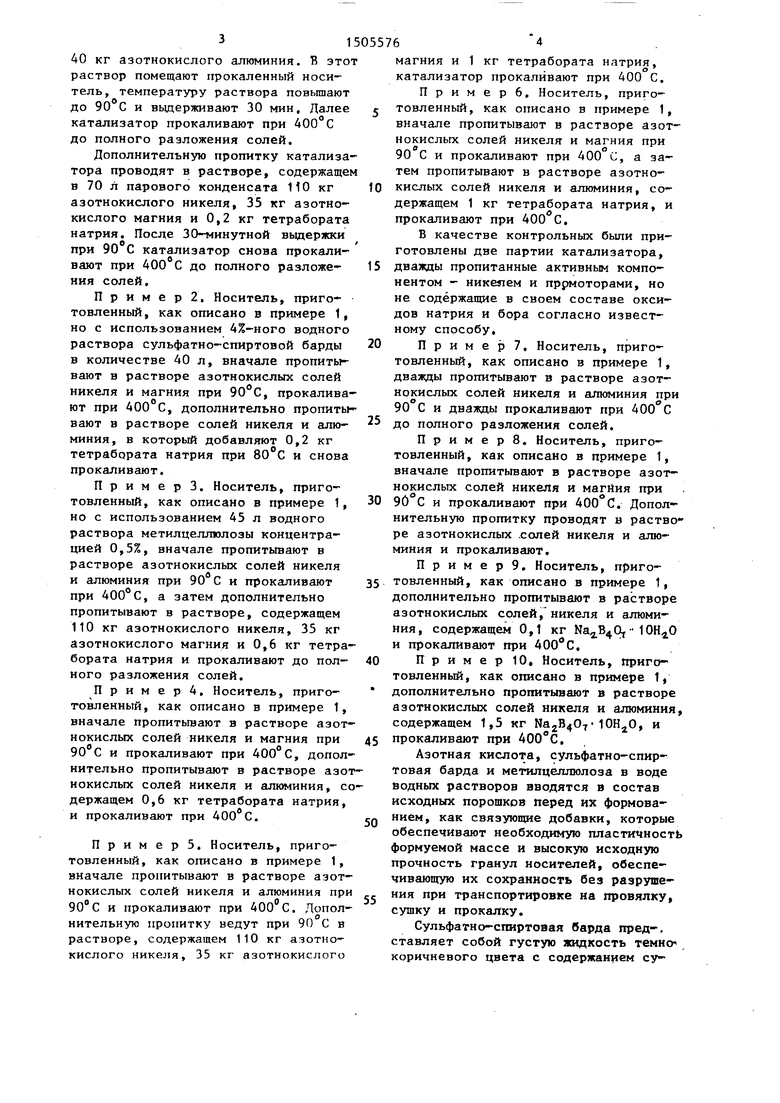

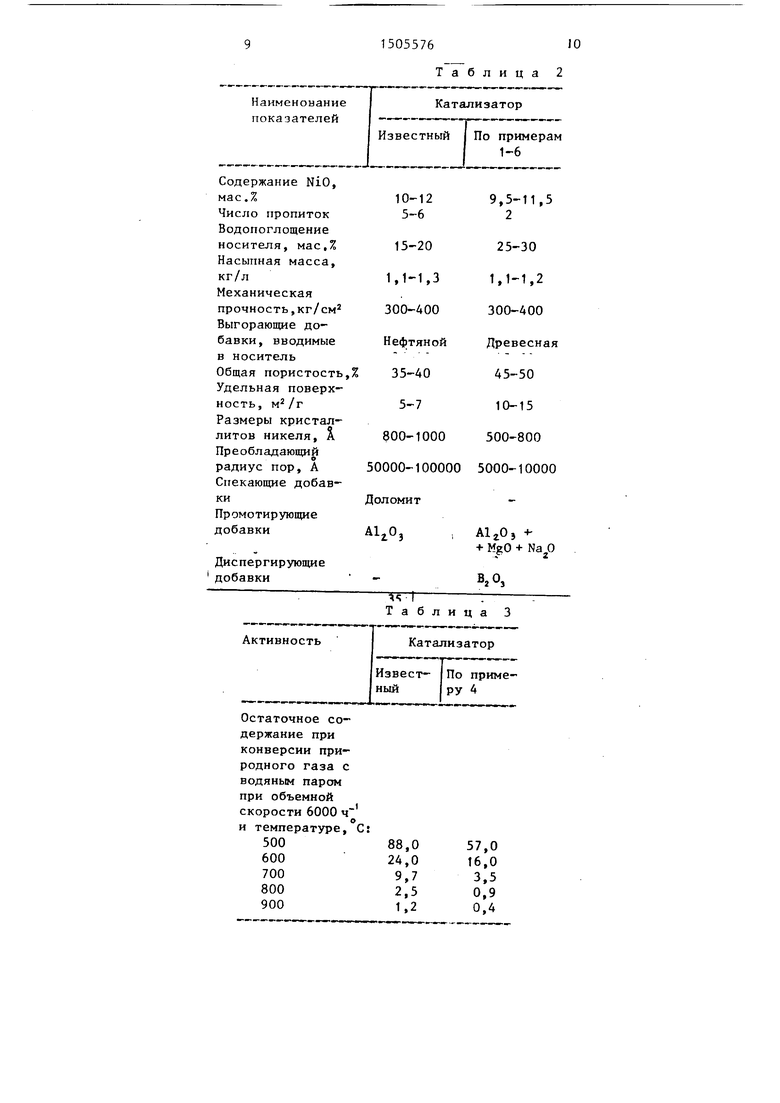

Химические составы катализаторов приготовленных, как показано в примерах 1-8, приведены в табл. 1.

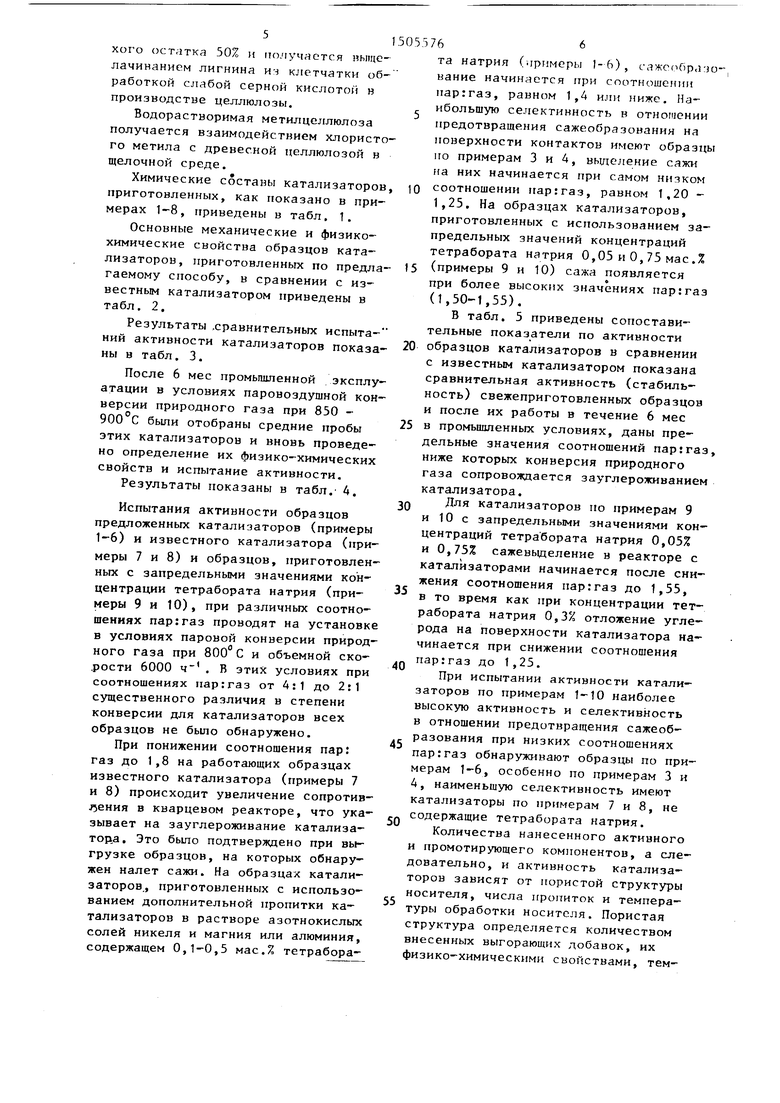

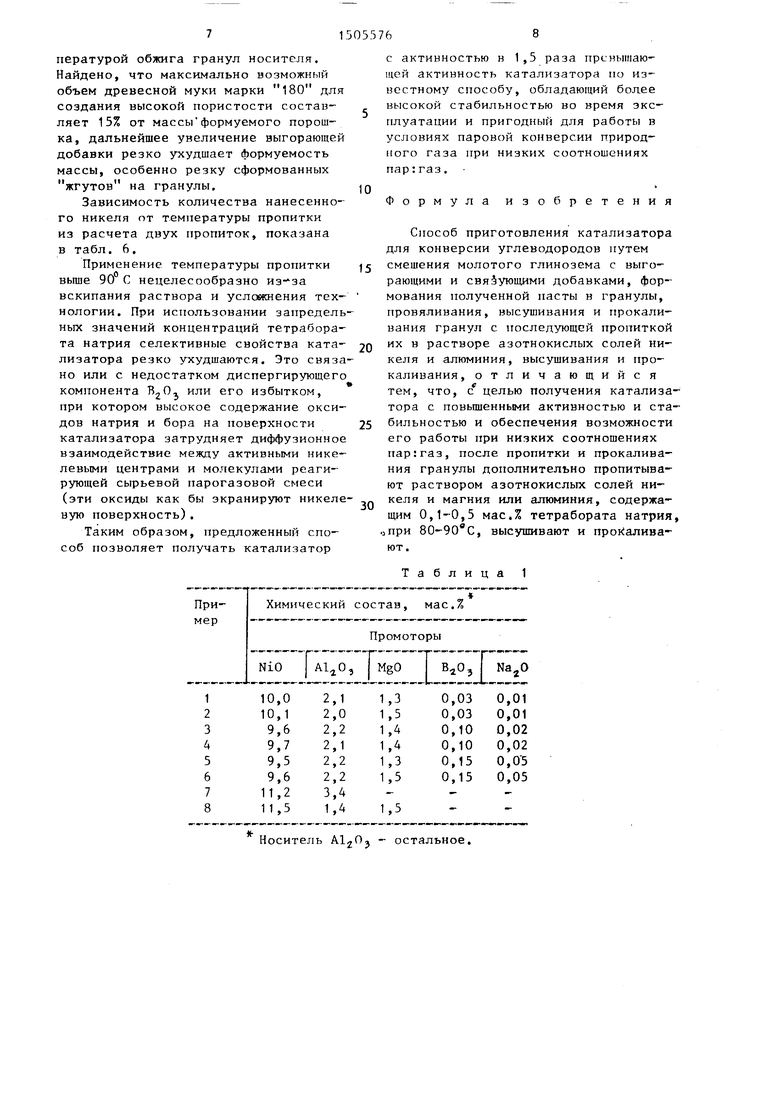

Основные механические и физико- химические свойства образцов катализаторов, приготовленных по предла- гаемому способу, в сравнении с известным катализатором приведены в табл. 2.

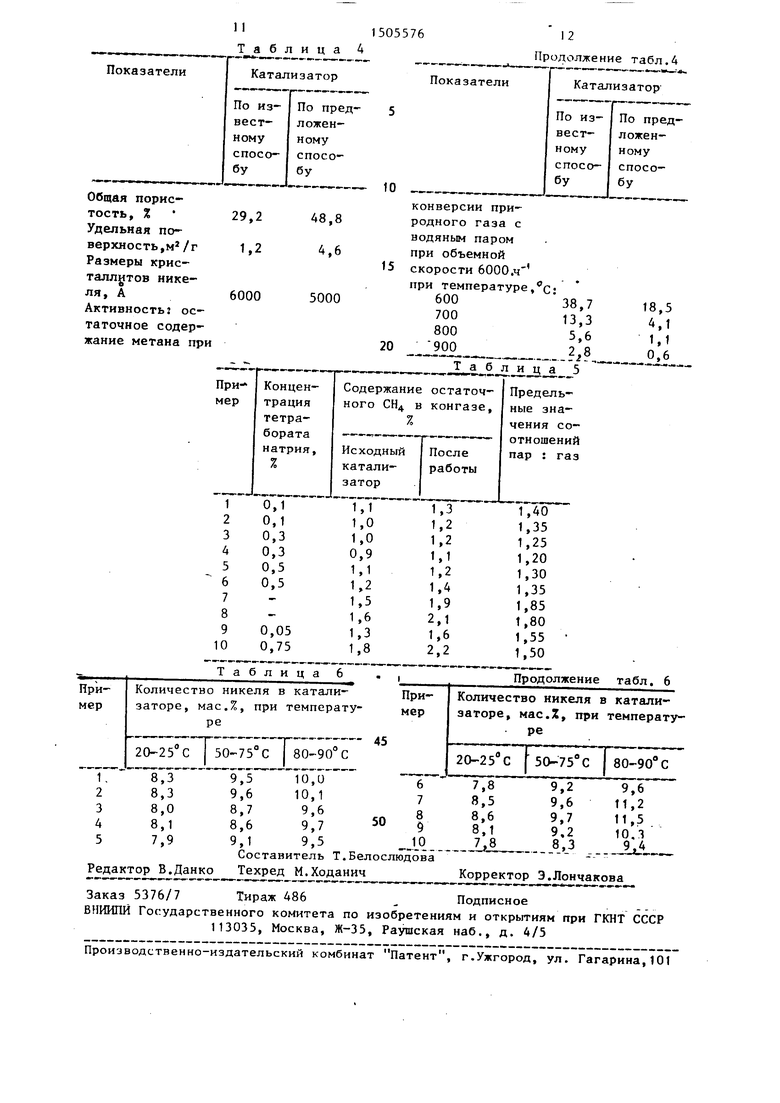

Результаты .сравнительных испыта- НИИ активности катализаторов показа- ны в табл. 3.

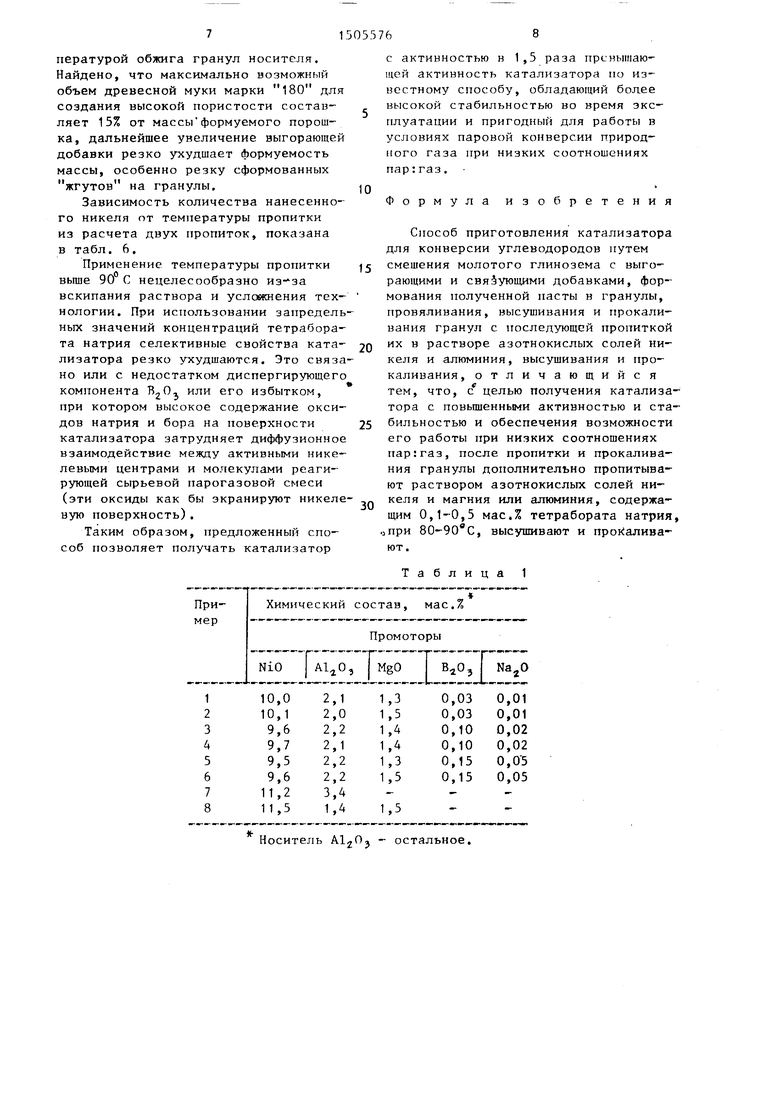

После 6 мес промьшшенной эксплуатации в условиях паровоздушной конверсии природного газа при 850 - 900 С были отобраны средние пробы этих катализаторов и вновь проведено определение их физико-химических свойств и испытание активности. Результаты показаны в табл. 4.

Испытания активности образцов предложенных катализаторов (примеры 1-6) и известного катализатора (примеры 7 и 8) и образцов, приготовленных с запредельными значениями концентрации тетрабората натрия (примеры 9 и 10), при различных соотношениях пар:газ проводят на установк в условиях паровой конверсии природного газа при 800 С и объемной скорости 6000 . В этих условиях при соотношениях пар:газ от 4:1 до 2:1 существенного различия в степени конверсии для катализаторов всех образцов не быпо обнаружено.

При понижении соотношения пар: газ до 1,8 на работающих образцах известного катализатора (примеры 7 и 8) происходит увеличение сопротив 75ения в кварцевом реакторе, что указывает на зауглероживание катализатора. Это было подтверящено при выгрузке образцов, на которых обнаружен налет сажи. На образцах катализаторов, приготовленных с использованием дополнительной пропитки катализаторов в растворе азотнокислых солей никеля и магния или алюминия, содержащем 0,1-0,5 мас.% тетрабора

ю

5

5

0

5

0

5

0

5

766

та натрия (ирнмеры 1-6), сажеобраг о- вание начинается при соотношении пар:газ, равном 1,4 или ниже. Наибольшую селектинность в отношении предотвращения сажеобразоиания на поверхности контактов имеют образцы но примерам 3 и 4, ньгделение сажи на них начинается при самом низком соотношении пар:газ, равном 1,20 - 1,25. На образцах катализаторов, приготовленных с использованием запредельных значений концентраций тетрабората натрия 0,05 и О,75 мае.% (примеры 9 и 10) сажа появляется при более высоких значениях пар:газ (1,50-1,55).

В табл. 5 приведены сопоставительные показатели по активности образцов катализаторов н сравнении с известным катализатором показана сравнительная активность (стабильность) свежеприготовленных образцов и после их работы в течение 6 мес в промьшшенных условиях, даны предельные значения соотношений пар:газ, ниже которых конверсия природного газа сопровождается зауглероживанием катализатора.

Для катализаторов по примерам 9 и 10 с запредельными значениями концентраций тетрабората натрия 0,05% и 0,75% сажевьщеление в реакторе с катализаторами начинается после снижения соотношения пар:газ до 1,55, в то время как при концентрации тетрабората натрия 0,3% отложение углерода на поверхности катализатора начинается при снижении соотношения пар:газ до 1,25.

При испытании активности катализаторов по примерам 1-10 наиболее высокую активность и селективность в отношении предотвращения сажеоб- разования при низких соотношениях пар:газ обнаруживают образцы по примерам 1-6, особенно по примерам 3 и 4, наименьшую селективность имеют катализаторы по примерам 7 и 8, не содержащие тетрабората натрия.

Количества нанесенного активного и промотирующего компонентов, а следовательно, и активность катализаторов зависят от пористой структуры носителя, числа 1гро1титок и температуры обработки носителя. Пористая структура определяется количеством внесенных выгорающих добавок, их физико-химическими свойствами, температурой обжига гранул носителя. Найдено, что максимально возможньа объем древесной муки марки 180 для создания высокой пористости составляет 15% от массы формуемого порошка, дальнейшее увеличение выгорающей добавки резко ухудшает формуемость массы, особенно резку сформованных жгутов на гранулы.

Зависимость количества нанесенного никеля от температуры пропитки из расчета двух пропиток, показана в табл. 6.

Применение температуры пропитки выше 90 С нецелесообразно вскипания раствора и условкнения технологии. При использовании запредельных значений концентраций тетрабора- та натрия селективные свойства катализатора резко ухудшаются. Это связано или с недостатком диспергирующего компонента или его избытком, при котором высокое содержание оксидов натрия и бора на поверхности катализатора затрудняет диффузионное взаимодействие между активными никелевыми центрами и молекулами реагирующей сырьевой парогазовой смеси (эти оксиды как бы экранируют никелевую поверхность).

Таким образом, предложенный способ позволяет получать катализатор

с активностью в 1,5 раза прсньппаю- щей активность катализатора по известному способу, обладающий более высокой стабильностью во время эксплуатации и пригодный для работы в условиях паровой конверсии природного газа при низких соотношениях пар:газ.

Формула изобретения

Способ приготовления катализатора для конверсии углеводородов путем смешения молотого глинозема с выгорающими и связующими добавками, формования полученной пасты в гранулы, провяливания, высушивания и прокаливания гранул с последующей пропиткой их в растворе азотнокислых солей никеля и алюминия, высушивания и прокаливания, отличающийся тем, что, с целью получения катализатора с повьпиенными активностью и стабильностью и обеспечения возможности его работы при низких соотнощениях пар:газ, после пропитки и прокаливания гранулы дополнительно пропитывают раствором азотнокислых солей никеля и магния или алюминия, содержащим 0,1-0,5 мас.% тетрабората натрия, о при 80-90°С, высушивают и проваливают.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2010 |

|

RU2432991C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ПРИРОДНОГО ГАЗА | 2010 |

|

RU2432993C1 |

| Носитель для катализатора конверсии углеводородов и способ его получения | 1986 |

|

SU1595556A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЕВЫХ ПРОПИТОЧНЫХ КАТАЛИЗАТОРОВ ДЛЯ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ, НАПРИМЕР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2009 |

|

RU2396117C1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2023 |

|

RU2818682C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1976 |

|

SU681637A1 |

| КАТАЛИЗАТОР ПАРОВОГО РИФОРМИНГА УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2446879C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1990 |

|

SU1780208A1 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2017 |

|

RU2650495C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОГО РИФОРМИНГА НАФТЫ И УГЛЕВОДОРОДНЫХ ГАЗОВ | 2016 |

|

RU2620605C1 |

Изобретение относится к каталитической химии , в частности, к приготовлению катализатора для конверсии углеводородов. Цель - получение катализатора с повышенными активностью и стабильностью и обеспечение возможности его работы при низких соотношениях пар:газ. Приготовление катализатора ведут смещением молотого глинозема с выгорающими и связующими добавками, формованием полученной пасты в гранулы, провяливанием, высушиванием и прокаливанием гранул с последующей пропиткой их в растворе азотнокислых солей никеля и алюминия, высушиванием и прокаливанием. Гранулы дополнительно пропитывают раствором азотнокислых солей никеля и магния или алюминия, содержащим 0,1 - 0,5 мас.% тетрабората натрия, при 80 - 90°С, высушивают и прокаливают. Полученный катализатор по активности превосходит известный в 1,5 раза. 6 табл.

Носитель Al20j - остальное,

1505576JO

Таблица 2

11

Показатели

12 Продолжение табл.4

Катализатор

По предложенномуспосо- бу

5

0

конверсии природного газа с водяным паром при объемной скорости бООО.ч при температуре, с

600

700

800 900

38,7 13,3 5,6 2.8

Таблица з

18,5 М 1,1 0,6

| Бельмес М.Н,, Померанцев В.М | |||

| Влияние концентрации активного компонента на свойства Ni-Al-Ca катализатора паровой конверсии метана, - Гетероген | |||

| катал.процессы | |||

| Л., 1985, с.133 | |||

| Способ приготовления катализатора для конверсии углеводородов | 1971 |

|

SU411706A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-09-07—Публикация

1987-07-13—Подача