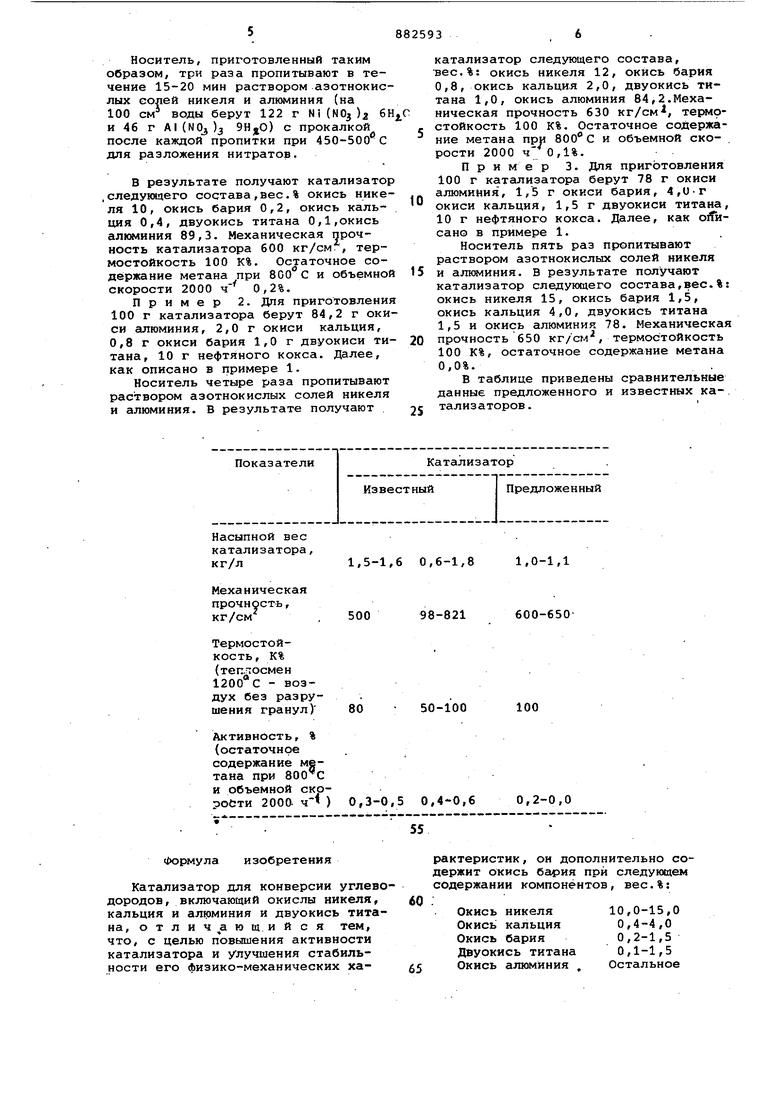

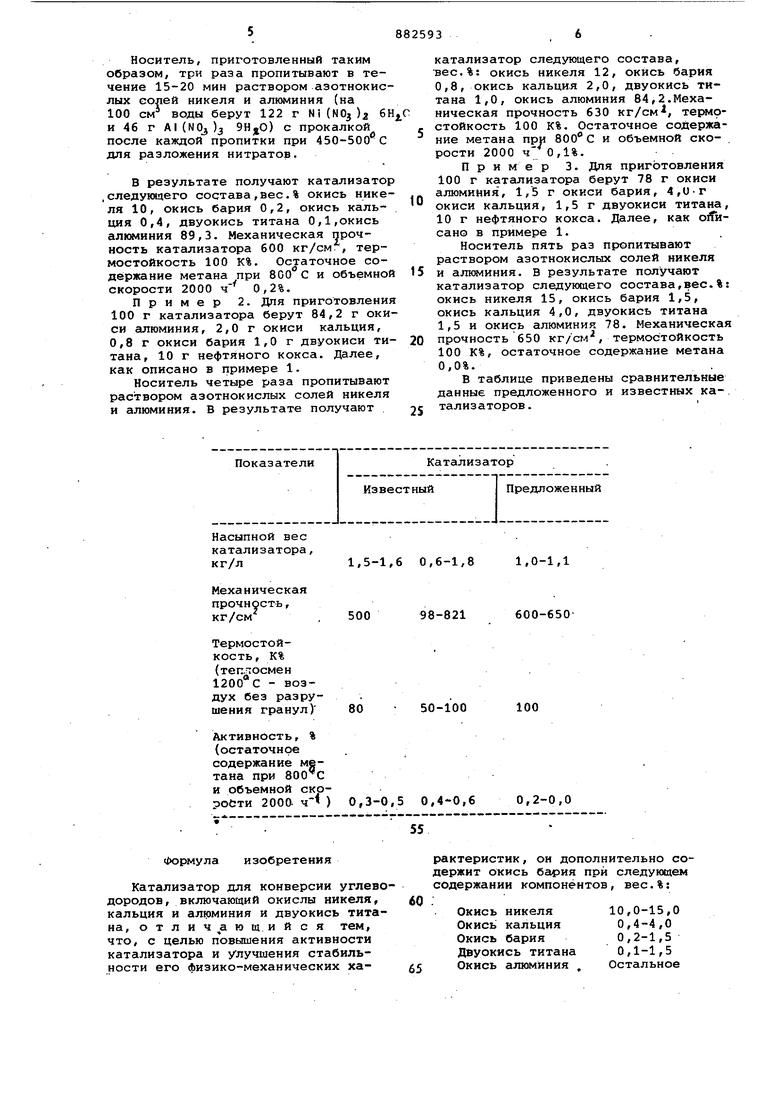

Изобретение относится к производству катализаторов для конверсии .углеводородов. Известен катгшизатор для коиверсии углеводородов, содержащий вес.%: окись никеля 6-8, окись алюминия 92-94. Этот катализатор используют для шахтной конверсии углеводородов с паром и кислородом при 830-950 С . в средней и нижней части реактора и 800-1100 С в верхней части при давле нии, близком к атмосферному tilОднако его активность недостаточно высока: остаточное содержание метана в конвертированном газе 0,51,0% при 800 и объемной скорости 2000 ч . Кроме того, он имеет недостаточную термостойкость: 80-90 К % прочность 200-300 кг/см и низкую огнеупорность. Поэтому в процессе конверсии углеводородов при резких теплосменах, неизбежных при пусках и остановках, при высоких температурах в верхней части реактора,вызванных протеканием экзотермических реак ций, катализатор растрескивается, измельчается до пылевидного состояния. Разрушение катализатора приводит к росту гидравлического сопротив ления слоя катализатора, следовательно и к снижению производительности. Известен катализатор, содержащий, вес.%: Ni О 6-8, О ,5-1,0, 91-93,5. Этот катализатор обладае повыаенной активностью (0,2-0,3% при и объемной скорости 2000 ч ), устойчив к образованию углеродистых отложений (так после трех лет работы при 850-950 р и объемной скорости 250-300 ч углерод в катализаторе отсутствует) 12 . Однако он имеет недостаточную термостойкость 80-90 К % механическую прочность 200-300 кг/см , низкую огнеупорность. Наиболее близким к предлагаемсму по технической сусшости и достигаемому эффекту является катализатор для конверсии углеводородов Сз, включающий окислы никеля, кальция и алю-. миния и двуокись титана при следующем содержании компонентов, вес.%: Окись никеля Окись кальция Двуокись титана Окись магния Окись железа Двуокись кремния Окись бора0-15 Окись хрома 0-1 Однако известный катализатор недостаточно стабилен по физико-механическим характеристикам и его активность недостаточно высока, а именно: его механическая прочность меняется в пределах 98-821 кг/см,насыпной вес 0,6-1,8 кг/л и.определяется Нестабильностью состава металлургического шлака-сырья для приготовления катализатора. При это снижается его огнеупорность по причине многокомпонентности системы и повышенного содержания компонентов большого содержания флюсов и низког (50-80%) содержания глинозема, что приводит к оплавлению кусков катали затора и снижению его активности. Термостойкость катализатора такж в зависимости от состава исходной смеси колеблется от 50 до 100 тепло смен. Активность катализатора составля 0,4-0,5 об.% от остаточного метана для объемной скорости 2000 ч , температуры Воо С при атмосферном давлении и соотношении природного газа и пара 1:2. Недостаточная активность катализатора обусловлена введением окислов кальция, магния, кремния и двуокиси титана в количестве,превышающем оптимальное (для окиси кальция или магния оно не должно превышать 4,0%, для окиси кремния - 0,1%, для двуокиси титана - 1,5%). Большое содержание таких компонентов, как уитан, кальций, магний кремний,снижает пористость до 8-18% влагоемкость до 5-13, увеличивает насыпной вес катализатора до 1,6-1,8 кг/л и количество пропиток до 4-8 для нанесения 6% окиси никеля. Кроме того, уменьшается стойкость катализатора к заугл роживанию, что приводит к отложению осадков на поверхности котлов-утили заторов . Цель изобретения - повышение ак тивности катализатора и лучшение стабильности его физико-механических характеристик. Указанная цель достигается тем, что катализатор для конверсии угле водородов, включающий окислы никел кальция и алюминия и двуокись тита дополнительно содержит окись бария при следующем содержании компонентов, вес.%: Окись никеля 10,0-15,0 Окись кальция 0,4-4,0 Окись бария 0,2-1,5 Двуокись титана 0,1-1,5 Окись алюминия Остальное Предлагаемый катализатор облада ет, более высокой активностью по ср нению с известным. Она составляет 0,0-0,2 об.% по остаточному содерж нию метана по сравнению с 0,40,6 об.% для известного. Предлагаемый катализатор обладает также стабильными физико-механическими характеристиками. Его насыпной вес 1,0-1,1 кг/л, механическая прочность изменяется в пределах 600650 кг/см, а термостойкость составляет 100 теплосмен. Введение в состав катализатора, окислов бария и кальция улучшает пластичность массы за счет образующихся на стадии формовки носителей нитратов бария и кальция. Нитраты указанных окислов увеличиваю пластифицирующую и вяжущую способность. При введении в состав катализатора двуокиси титана нитраты Ьария и кальция при термической обработке образуют титанаты бария и кальция, сопровождающиеся деформацией решетки окиси алюминия. Мод ификация окиси алюминия введением небольших добавок окисей бария, кальция и двуокиси титана позволяет понизить температуры спекания в местах контакта частиц глинозема. Образунадийся в местах контактов частиц твердый раствор обладает большой прочностью, термостойкостью и увеличивает срок службы катализатора. При введении в катализатор указанных окислов в количестве меньше нижних пределов снижается механическая прочность катализатора, его термостойкость и огнеупорность за счет снижения спекающего действия окислов. При увеличении в катализаторе окислов выше верхних пределов спекающее действие этих компонентов так велико, что снижает пористость и влагоемкость катализатора, а это снижает введение никеля в катализатор и понижает его активность. Пример 1. Для получения 100 г катализатора берут 89,3 г окиси алкнйиния, 0,4 г окиси кальция, 0,2 г окиси бария, 0,1 г двуокиси титана, 10 г нефтяного кокса, размалывают в шаровой мельнице до размера частиц 60 мкм. К 100 г полученной смеси добавляют 7 г древесных опилок, предварительно смоченных водой. Нефтяной кокс и древесные опилки служат в качестве выгорающих добавок для придания пористости носителю. Сместь тщательно перемеши.вают, постепенно приливают 20%-ную азотную кислоту при непрерывном перемешивании до получения однородной эластичной массы. Массу формуют в виде жгута, разрезают на кольцевидные , провяливают на воздухе в течение 10 ч. Высушенный носитель прокаливают при 1250-1300 с в течение 5 ч. Носитель, приготовленный таким образом, три раза пропитывают в течение 15-20 мин раствором азотнокислых солей никеля и алюминия (на 100 см воды берут 122 г NiCNOj) 6Н и 46 г А1(МОз)з 9HjO) с прокалкой после каждой пропитки при 450-500 С для разложения нитратов. В результате получают катализатор .следующего состава,вес.% окись никеля 10, окись бария 0,2, окись кальция 0,4, двуокись титана 0,1,окись алюминия 89,3. Механическая прочность катализатора 600 кг/см , термостойкость 100 К%. Остаточное содержание метана при 800 С и объемной скорости 2000 ч 0,2%. Пример 2. Для приготовления 100 г катализатора берут 84,2 г оки си алюминия, 2,0 г окиси кальция, 0,8 г окиси бария 1,0 г двуокиси титана, 10 г нефтяного кокса. Далее, как описано в примере 1. Носитель четыре раза пропитывают раствором азотнокислых солей никеля и алюминия. В результате получают . катализатор следующего состава, вес.%: окись никеля 12, окись бария 0,8, окись кальция 2,0, двуокись титана 1,0, окись алюминия 84,2.Механическая прочность 630 кг/см, термостойкость 100 К%. Остаточное содержание метана при и объемной скорости 2000 ч 0,1%. Пример 3. Для приготовления 100 г катализатора берут 78 г окиси алюминия, 1,5 г окиси бария, 4,0г окиси кальция, 1,5 г двуокиси титана, 10 г нефтяного кокса. Далее, как о Гисано в примере 1. Носитель пять раз пропитывают раствором азотнокислых солей никеля и алюминия. В результате получают катализатор следующего состава,вес.%: окись никеля 15, окись бария 1,5, окись кальция 4,0, двуокись титана 1,5 и окись алюминия 78. Механическая прочность 650 кг/см, термостойкость 100 К%, остаточное содержание метана 0,0%. В таблице приведены сравнительные данные предложенного и известных ка-. тализаторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ конверсии углеводородов | 1982 |

|

SU1089045A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ПРИРОДНОГО ГАЗА | 1980 |

|

RU1067658C |

| Катализатор для очистки газа | 1972 |

|

SU509207A3 |

| Способ изготовления никелевого катализатора для конверсии углеводородов с водяным паром | 1970 |

|

SU383347A1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ЧАСТИЧНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1994 |

|

RU2137702C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1976 |

|

SU681637A1 |

| Способ получения метана | 1978 |

|

SU1028244A3 |

| СПОСОБ ПОЛУЧЕНИЯ 1,4-БУТАНДИОЛА | 1994 |

|

RU2119905C1 |

| СПОСОБ НЕПОЛНОГО КАТАЛИТИЧЕСКОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1995 |

|

RU2154015C2 |

| Способ получения катализатора для конверсии углеводородов | 1983 |

|

SU1109193A1 |

Насыпной вес катализатора, кг/л

500 0,3-0,5 0,4-0,6 0,2-0,0

Формула изобретения

Катализатор для конверсии углеводородов, включающий окислы никеля, кальция и алюминия и двуокись титана, отлич ающийся тем, что, с целью повышения активности катализатора и улучшения стабильности его физико-механических ха1,0-1,1

1,5-1,6 0,6-1,8

98-821

600-650

100

50-100

55

рактеристик, он дополнительно содержит окись бария при следующем содержании компонентов, вес.%:

10,0-15,0

никеля 0,4-4,0 кальция 0,2-1,5 бария 0,1-1,5 сь титана алюминия .

Остальное Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 526381, кл. В 01 J 35/02, 1976 882593 8 2. Авторское Ьвидетельство СССР ло заявке № 2550979/23-04 Ил. 01 J 37/02, 1978. 3. Патент США 4980584, кл. В 01 J 21/02, 1976 (прототип).

Авторы

Даты

1981-11-23—Публикация

1979-05-24—Подача