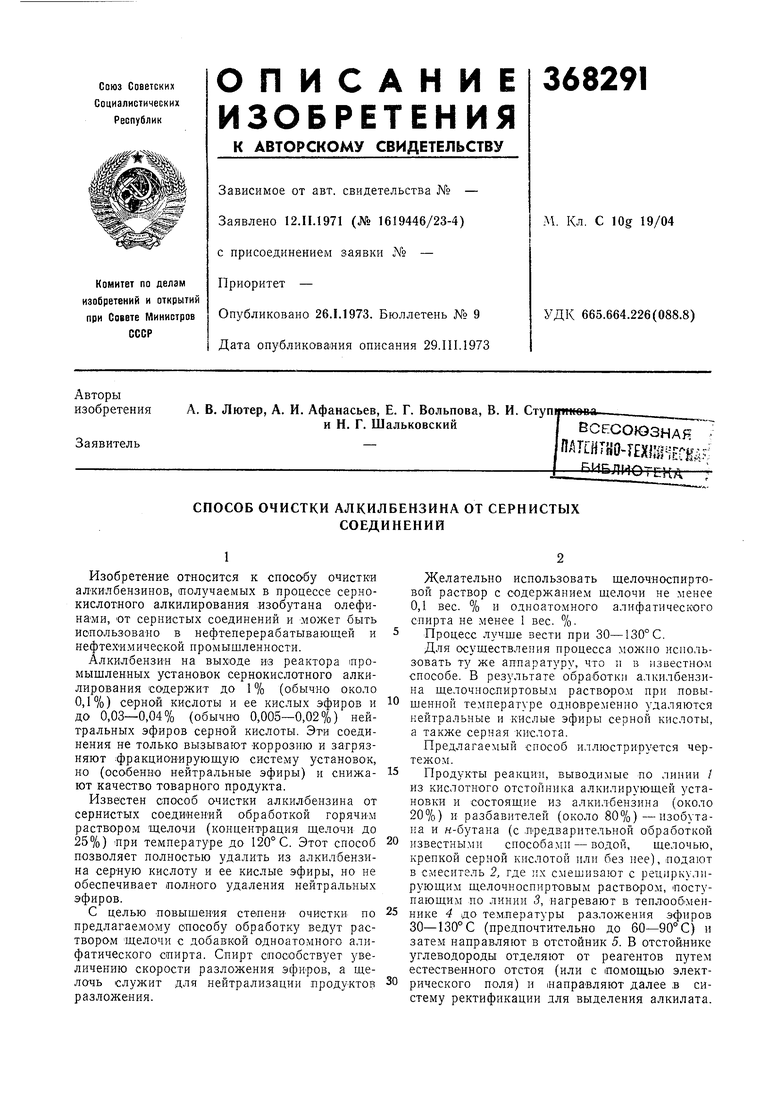

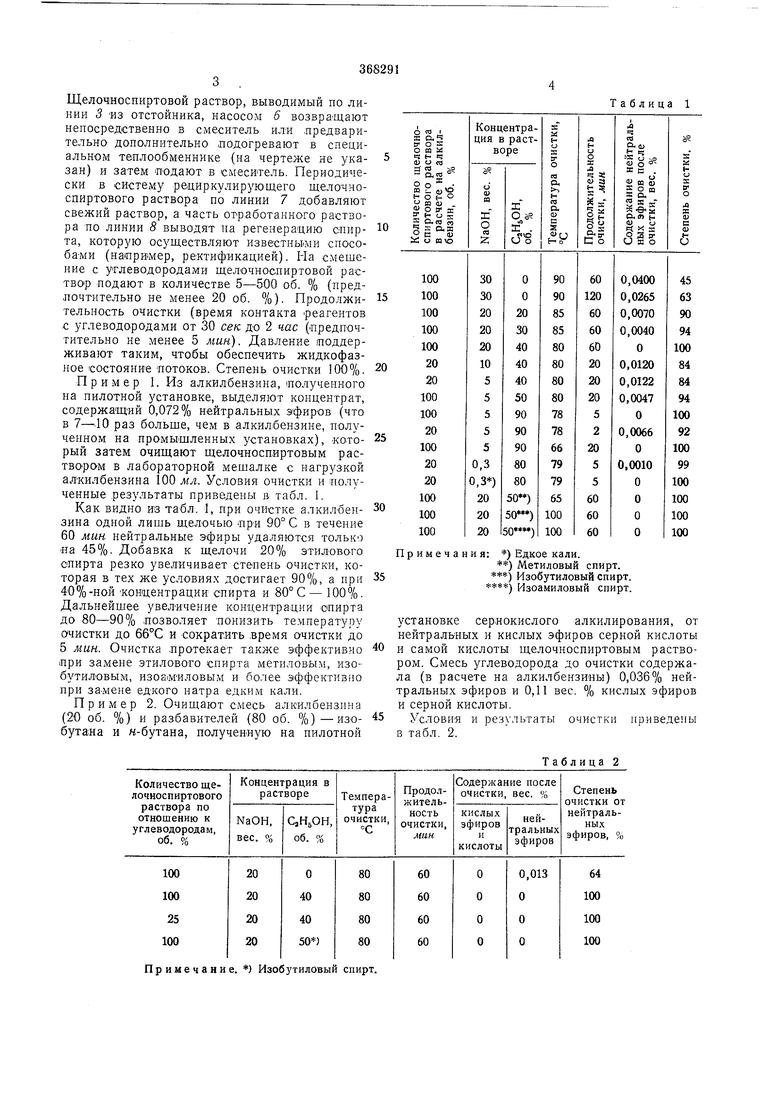

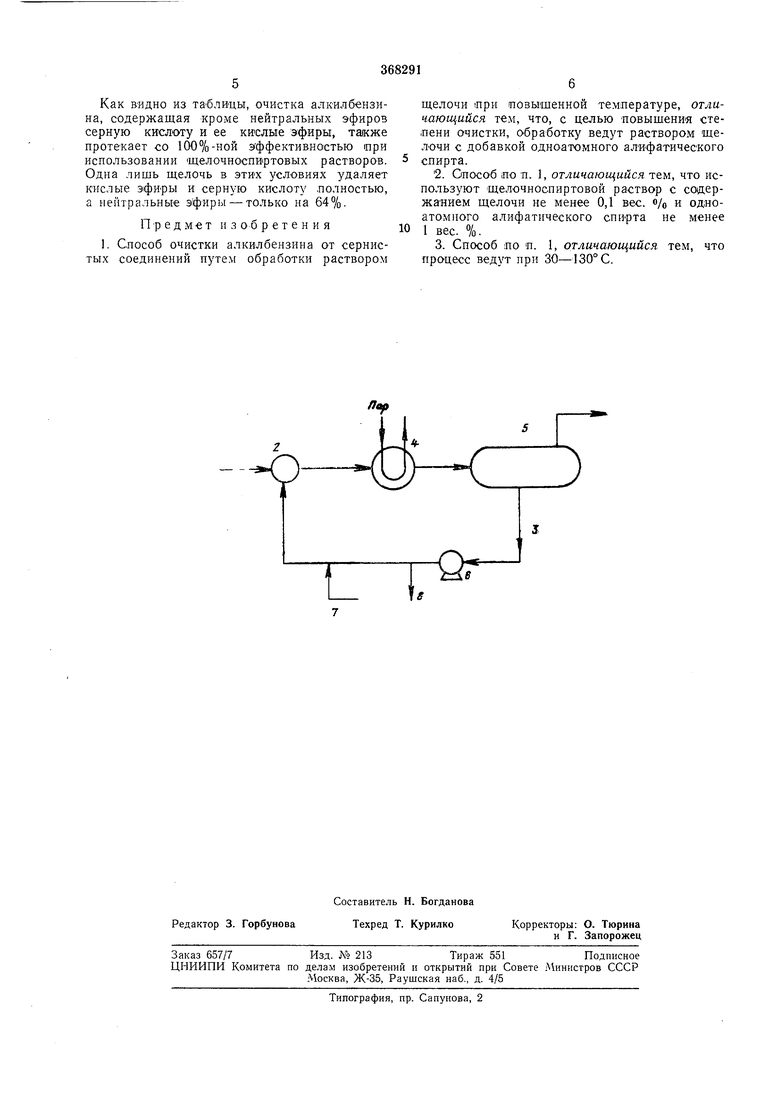

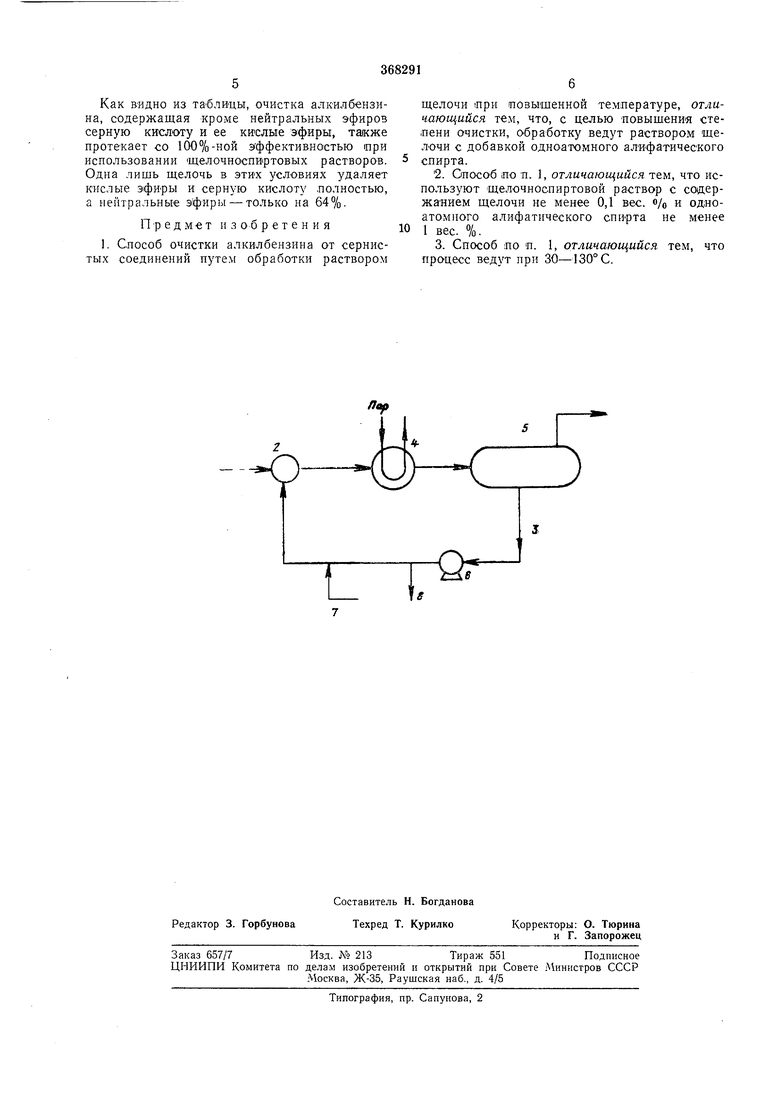

Изобретение относится к способу очистки алкилбензинов, (получаемых в процессе сернокислотного алкилирования изобутана олефинами, ОТ сернистых соединений и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности. АлкилбензИН на выходе из реактора промышленных установок сернокислотного алкилирования содержит до 1 % (обычно около 0,1%) серной кислоты и ее кислых эфиров и до 0,03-0,04% (обычно 0,005-0,02%) нейтральных эфиров серной кислоты. Эти соединения не только вызывают коррозию и загрязняют фракцион-ируюшую систему установок, но (особенно нейтральные эфиры) и снижают качество товарного продукта. Известен способ очистки алкилбензина от сернистых соедииений обработкой горячи-м раствором щелочи (концентрация шелочи до 25%) При температуре до 120° С. Этот способ позволяет полностью удалить из алкилбензина серную кислоту и ее кислые эфиры, но не обеспечивает полного удаления нейтральных эфиров. С целью повышения степени очистки по предлагаемому способу обработку ведут раствором щелочи с дОбанкой одноатомного алифатического спирта. Спирт способствует увеличению скорости разложения эфи-ров, а щелочь служит для нейтрализации продуктов разложения. Желательно использовать щелОЧноспиртовой раствор с содержание.м щелочи не менее 0,1 вес. % и одноатомното алифатического спирта не менее I вес. %. Процесс лучше вести при 30-130° С. Для осуществления процесса использовать ту же аппаратуру, что п в известно.м способе. В результате обра боткп алкилбензина щелочноспиртовым растворо м при .повышенной температуре одновременно удаляются нейтральные и кислые эфиры серной кислоты, а также серная кислота. Предлагаемый способ иллюстрируется чертежом. Продукты реакции, выводимые по линии / из кислотного отстойника алкилирующей установки и состоящие из алки.тбензина (около 20%) и разбавителей (около 80%)-изобутаиа и н-бутана (с Лредварительной обработкой известными способами - водой, щелочью, крепкой серной кислотой или без нее), подают в смеситель 2, где :х смешивают с рециркулирующим щелочноспиртовым раствором, поступающим по линии 3, нагревают в теплооб|меннике 4 до температуры разложения эфиров 30-130° С (предпочтительно до 60-90° С) и затем направляют в отстойник 5. В отстойнике углеводороды отделяют от реагентов путем естественного отстоя (или с шомощью электрического поля) и (Направляют далее в систему ректификации для выделения алкилата. Щелочноспиртовой раствор, выводимый по линии 5 ИЗ отстойника, насосом 6 возвращают непосредственно в смеситель или лредварительно дополнительно подогревают в специальном теплообменнике (на чертеже не указан) и затем подают в смеситель. Периодически в систему рециркулирующего щелочноспиртового раствора по линии 7 добавляют свежий раствор, а часть отработаннОГо раствора по линии 8 выводят па регенерацию спирта, которую осуществляют известными способа-ми (например, ректификацией). Ыа смешение с углеводородами щелочноспиртовой раствор подают в количестве 5-500 об. % (предлочтительно не менее 20 об. %). Продолжительность очистки (время контакта реагентов с углеводородами от 30 сек до 2 час (предпочтительно не менее 5 мин). Давление поддерживают таким, чтобы обеспечить жидкофазное состояние потоков. Степень очистки 100%. Пример 1. Из алкилбензина, полученного на пилотной установке, выделяют концентрат, содержащий 0,072% нейтральных эфиров (что Б 7--10 раз больше, чем в алкилбензине, полученном на промышленных установках), который затем очищают щелочноспиртовым раствором в лабораторной мешалке с нагрузкой алкилбензина 100 мл. Условия очистки и полученные результаты приведены в табл. 1. Как видно из табл. 1, при очистке алкил-бензина одной лишь щелочью Пр-и 90° С в течение 60 мин нейтральные эфиры удаляются только на 45%. Добавка к щелочи 20% этилово-го спирта резко увеличивает степень очистки, которая в тех же условиях достигает 90%, а при 40%-ной концентрации спирта и 80° С- 100%. Дальнейшее увеличение концентра:ции спирта до 80-90% позволяет понизить температуру очистки до 66°С и сократить .время очистки до 5 мин. Очистка протекает также эффективно при замене этилового спирта метиловым, изобутиловым, изоамиловым и более эффективно при за-мене едкого натра едким кали. Пример 2. Очищают смесь алкилбензина (20 об. %) и разбавителей (80 об. %)-изобутана и «-бутана, полученную на пилотной Таблица 1 ечания: ) Едкое кали. ) Метиловый спирт. ) Изобутиловый спирт. ) Изоамиловый спирт. овке серлокислого алкилирования, от альных и кислых эфиров серной кислоты ой кислоты щелочноспиртовым раствоСмесь углеводорода до очистки содержарасчете на алкилбензины) 0,036% нейных эфиров и 0,11 вес. % кислых эфиров ной кислоты. овия и результаты очистки приведены л. 2. Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТНО-АКТИВНЫХ ВЕЩЕСТВ — АЛКИЛАРИЛСУЛЬФОНАТОВ | 1972 |

|

SU420658A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 1997 |

|

RU2136643C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОМОБИЛЬНЫХ БЕНЗИНОВ | 2008 |

|

RU2385856C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 2004 |

|

RU2256639C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНА | 1997 |

|

RU2141465C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА АММОНИЯ | 2008 |

|

RU2373150C2 |

| СПОСОБ ПЕРЕРАБОТКИ КИСЛОЙ СМОЛКИ | 1971 |

|

SU419544A1 |

| Способ получения алкилбензина | 1982 |

|

SU1101440A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 1998 |

|

RU2140894C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНОВ | 2002 |

|

RU2229470C1 |

Примечание. ) Изобзтиловый спирт.

Как Видно из тзблицы, очистка алк-илбензина, содержащая кроме нейтральных эфиров серную кислоту и ее кислые зфиры, также протекает со 100%-ной эффективностью при использовании щелочноспиртовых растворов. Одна лишь щелочь в этих условиях удаляет кислые эфИры и серную кислоту .полностью, а нейтральные эфиры - только на 64%.

П -р е д м е т и 3 о б р е т е н и я

щелочи при повышенной температуре, отличающийся тем, что, с целью повышения степени очистки, обработку ведут раствором щелочи с добавкой одноатомного алифатического спирта.

Авторы

Даты

1973-01-01—Публикация