1

Изобретение относится к технике упаковки штучных предметов.

Известна установка для подачи, сортировки и упаковки штучных предметов, например плоских кульков, содержащая питатель, устройство для укладки предметов в тару, этикетировочное приспособление, группирующее устройство и транспортер.

Цель изобретения - повысить производительность упаковки штучных предметов.

Достигается она тем, что питатель предлагаемой установки выполнен в виде наклонного желоба, в днище которого установлены датчики, над входным концом - поворотная направляющая пластина, а у выходного конца - устройство для укладки предметов в тару, представляющее собой камеру, ограниченную боковыми стенками, разделенную перегородкой и снабженную упором и заслонками, причем днище камеры состоит из поворотных относительно горизонтальной оси пластин.

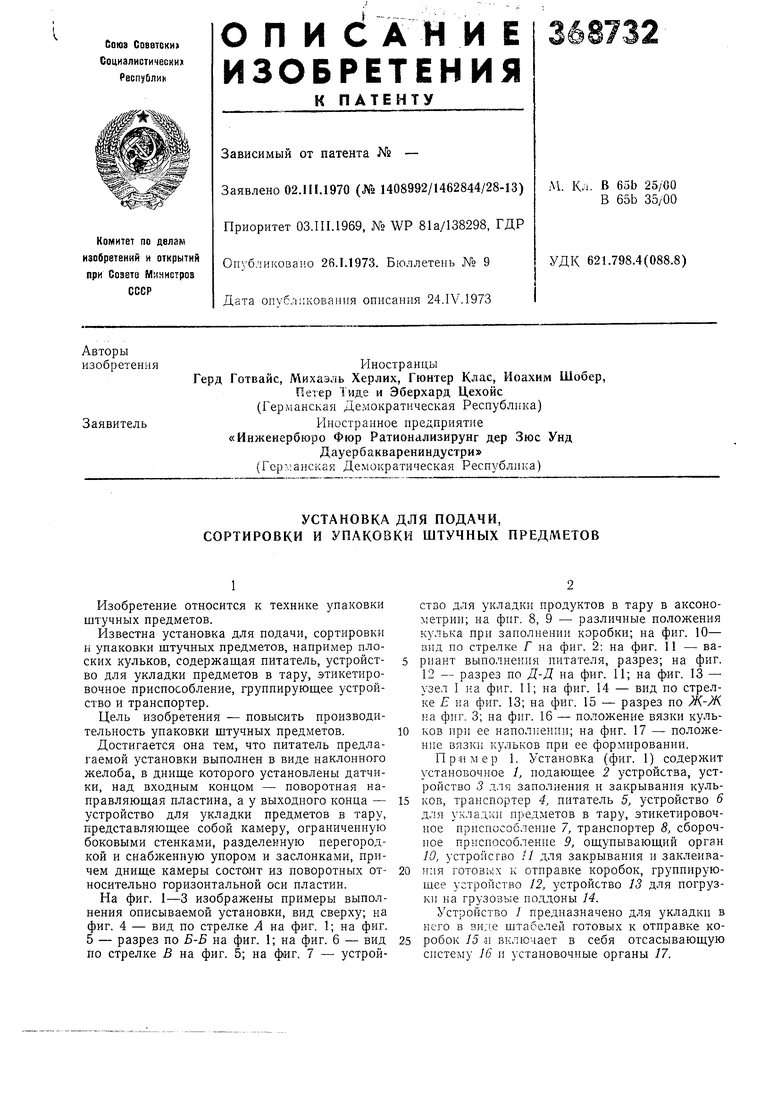

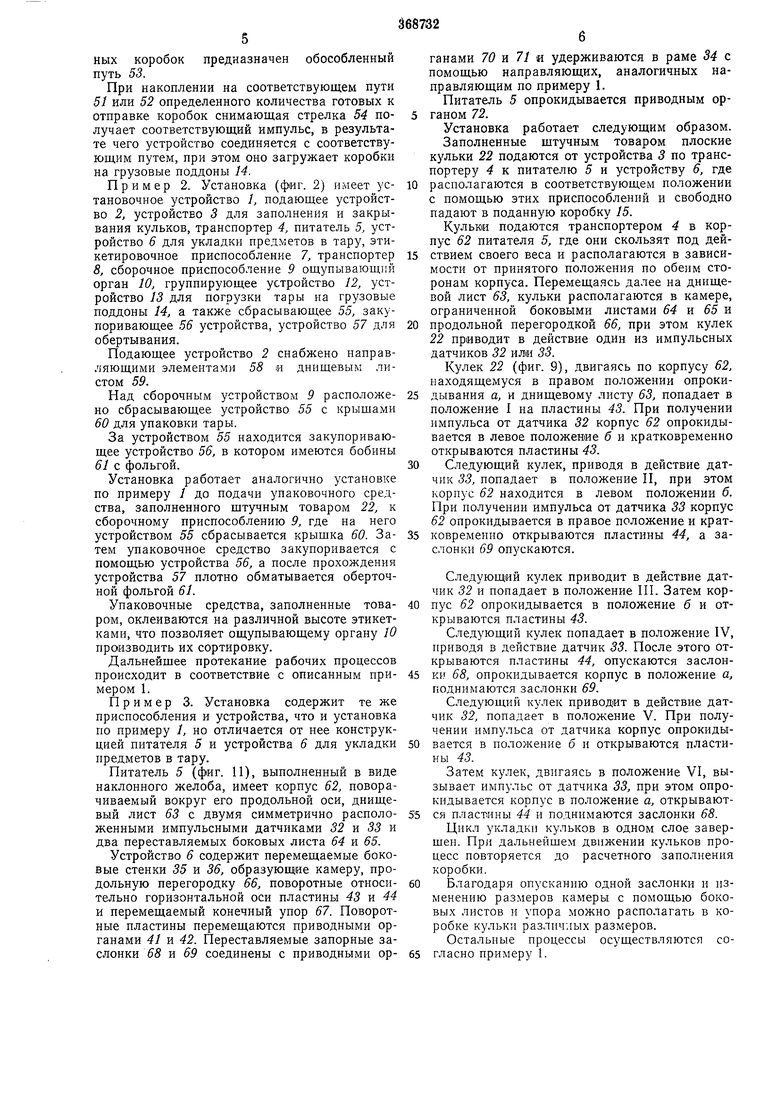

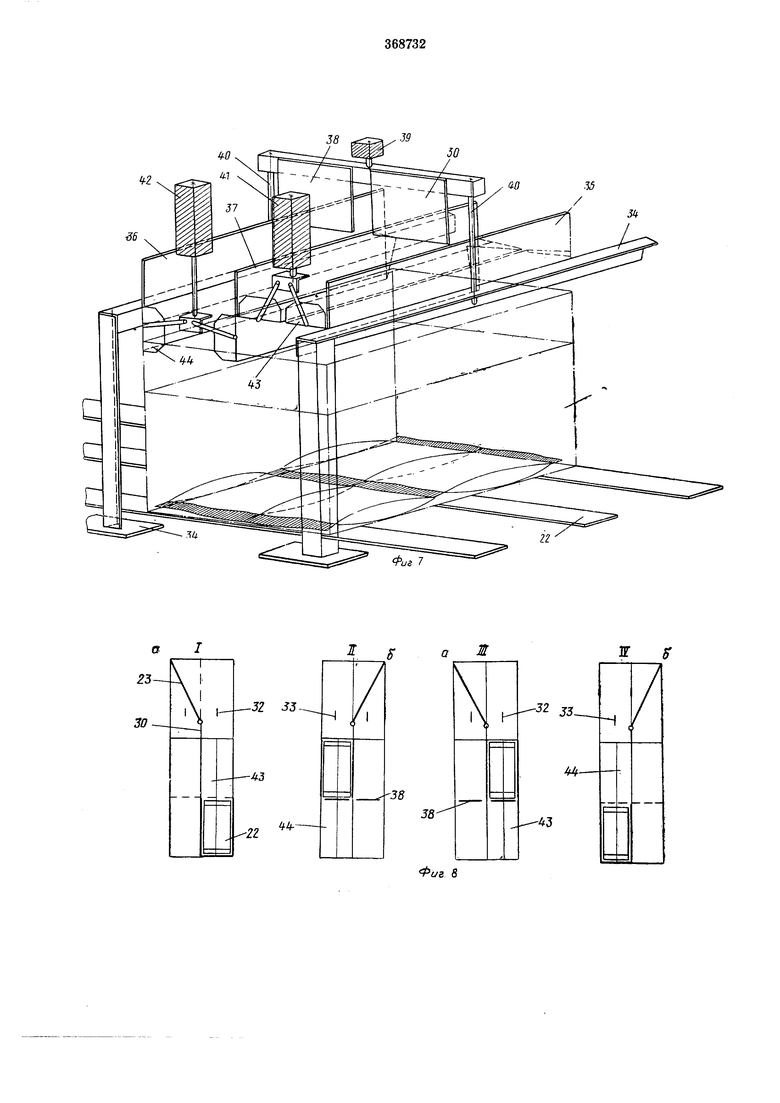

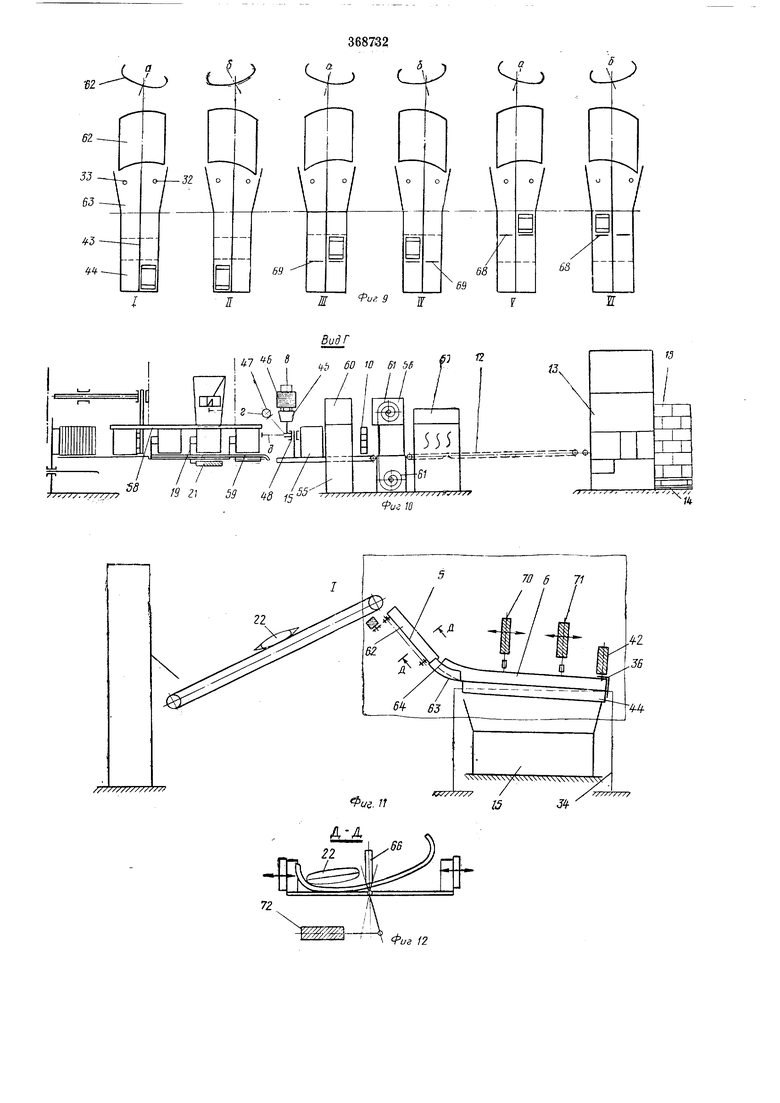

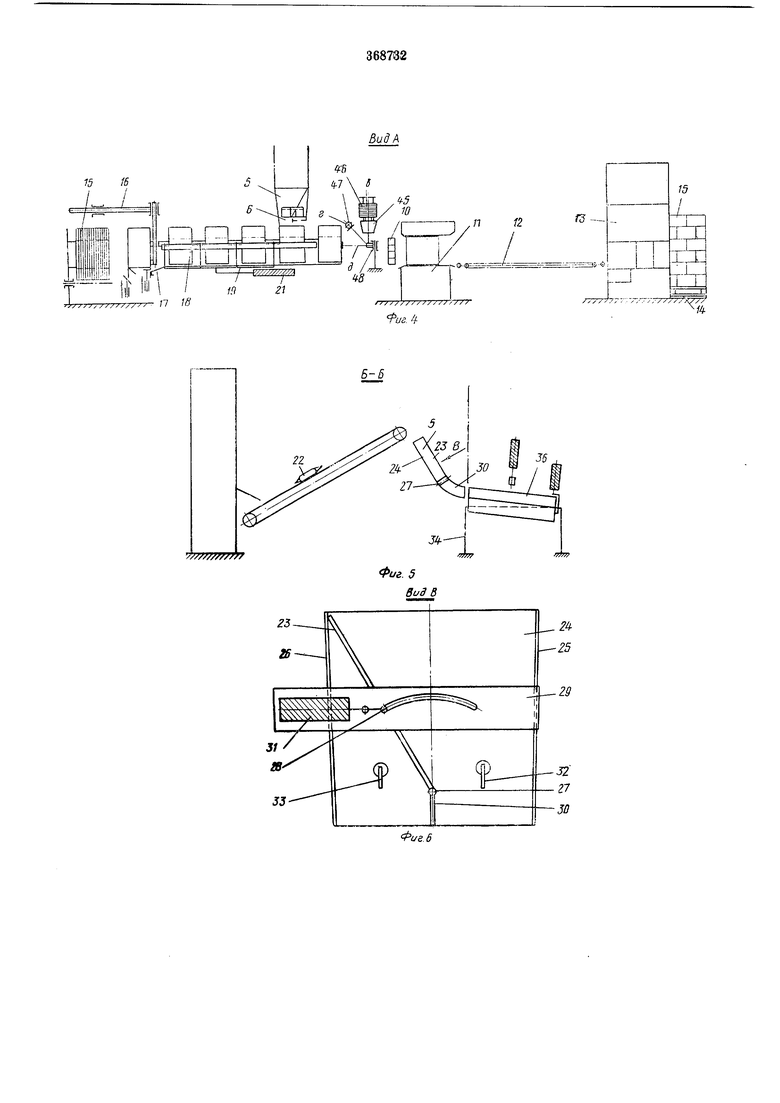

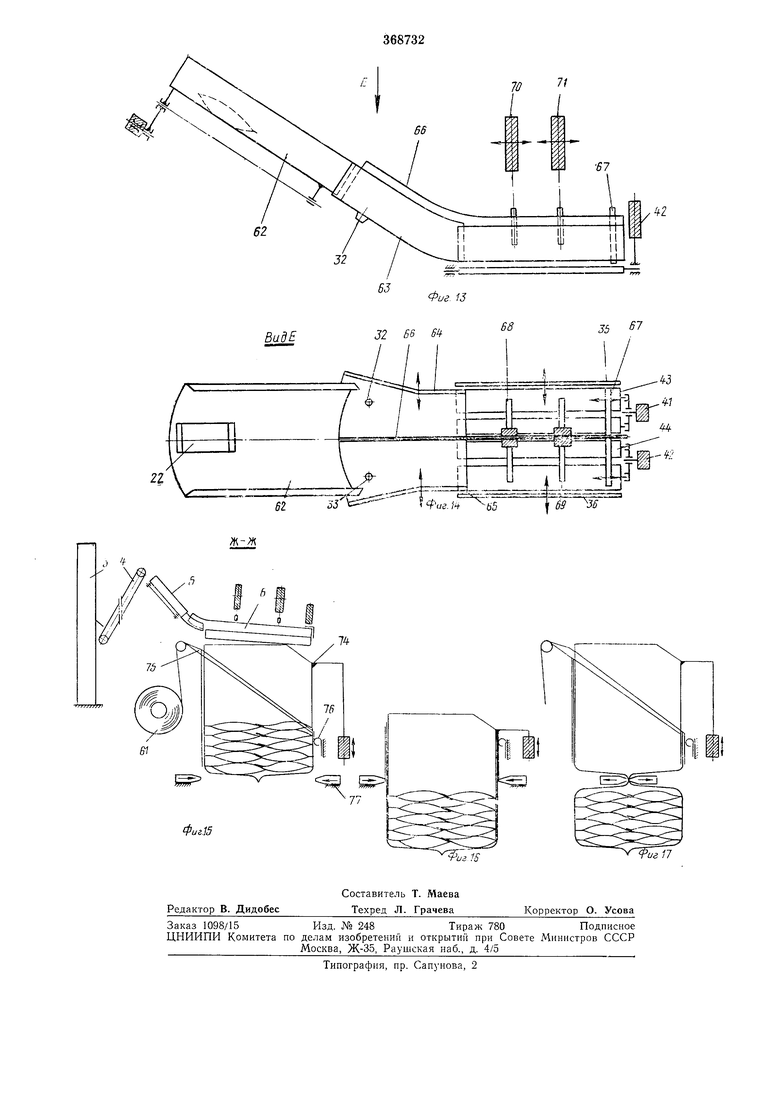

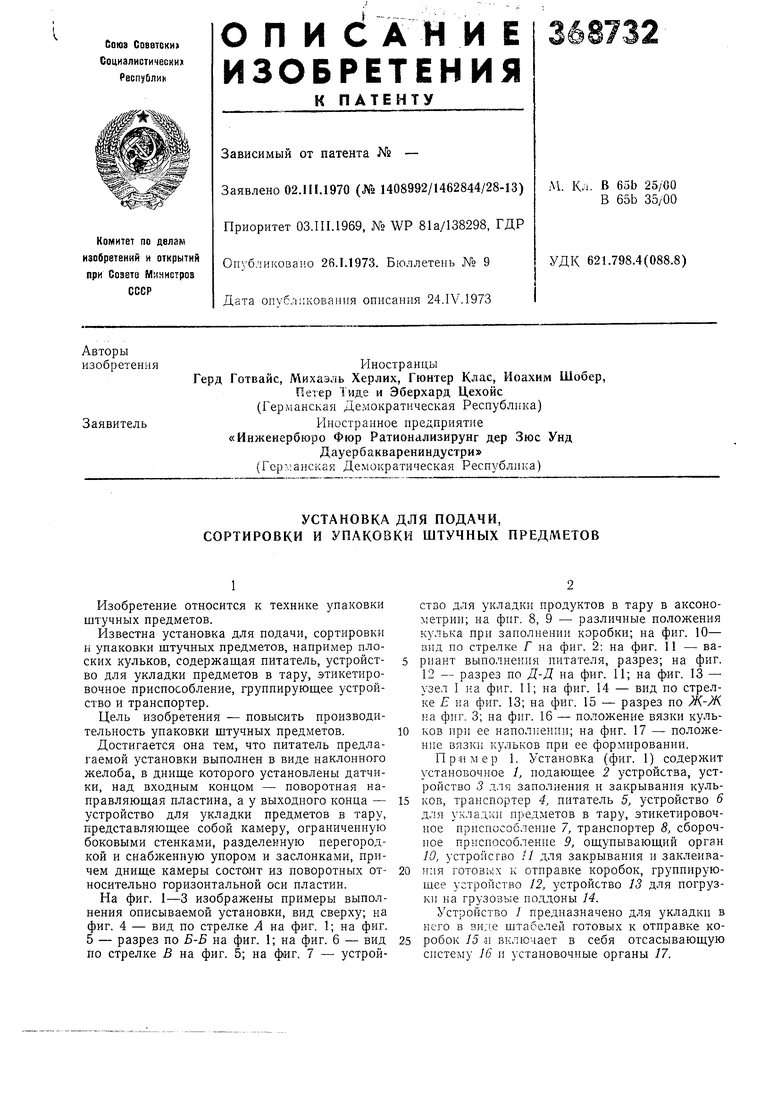

На фиг. 1-3 изображены примеры выполнения описываемой установки, вид сверху; на фиг. 4 - вид по стрелке А на фиг. 1; на фиг. 5 - разрез по Б-Б на фиг. 1; на фиг. 6 - вид по стрелке В на фиг. 5; на фиг. 7 - устройство для укладки продуктов в тару в аксонометрии; на фиг. 8, 9 - различные положения кулька при заполнении коробки; на фиг. 10- вид по стрелке Г на фиг. 2: на фиг. 11 - вариант выполнения питателя, разрез; на фиг. 12 - разрез по Д-Д на фиг. 11; на фиг. 13 - узел I на фиг. 11; на фиг. 14 - вид по стрелке Е на фиг. 13; на фиг. 15 - разрез по Ж-Ж на фиг. 3; на фиг. 16 - положение вязки кульков нрн ее наполнении; на фиг. 17 - положеHiie вязки кульков при ее формировании.

Пример 1. Установка (фиг. 1) содержит установочное 1, подающее 2 устройства, устройство 3 для заполнения и закрывания кульКОБ, транспортер 4, питатель 5, устройство 6 для укладки предметов в тару, этикетировочное нрнспособление 7, транспортер 8, сборочное приспособление 9, ощупывающий орган 10, устройство // для закрывания и заклеиваНИН готовых к отправке коробок, группирующее устройство 12, устройство 13 для погрузки на грузовые поддоны 14.

Устройство / предназначено для укладки в него в вил.е штабелей готовых к отправке коробок 15 11 включает в себя отсасывающую систему 16 и установочные органы 17. Устройство 2 передает коробки 15 к устройству для заполнения и закрывания кульков и содержит зажимные планки 18, имеющие форму сегмента, толкающие органы из транспортирующей планки 19 и расположенных на ней захватов 20. Толкающие органы приводятся в движение обычным приводным органом 21. Устройство 3 служит для заполнения и закрывания кульков 22, которые подаются транспортером 4 к питателю 5 и далее - к устройству 6 для укладки предметов в тару. Питатель 5 выполнен в виде наклонного желоба с поворотной направляющей пластиной 23 (фиг. 5, 6), установленной над входным концом питателя. Желоб состоит из днищевого 24 и двух боковых 25 и 26 листов. Пластина 23 располагается на цапфе 27 и удерживается направляющей цапфой 28 в пазу направляющего листа 29. За пластиной 23 находится неподвижная разделительная стенка 30. На листе 29 закреплен приводной орган 31. В днищевом листе 24 установлены два симметрично расположенных импульсных датчика 32 и 33, которые приводятся в действие плоскими кульками 22, направляемыми иа них транспортером 4, в результате чего поворотная направляющая пластина 23 устанавливается в два стабильных положения. У выходного конца питателя 5, на одной с ним раме 34, установлено устройство для укладки предметов в тару (фиг. 7), которое представляет собой камеру, ограниченную боковыми стенками 35 и 36, разделенную продольной перегородкой 37 и снабженную заслонками 38, установленными шарнирно. Заслонки 38 приводятся в движение приводным органом 39 и удерживаются на раме 34 направляющими 40. Днище камеры состоит из поворачиваемых с помощью приводов 41 и 42 относительно горизонтальной оси пластин 43 и 44. Этикетировочное приспособление 7 (фиг. 10) для приклеивания этикеток к коробке 15 состоит из держателя 45 этикеток, магазина 46 для этикеток, приспособления 47 для наложения клея. Держатель этикеток расположен на поворотной штанге 48, на которой он может устанавливаться на различной высоте. Коробки 15 передаются от устройства 6 на транспортер 8 с помощью приводного органа 49. Группирующее устройство 12 служит для собирания, промежуточного накопления и сортировки коробок перед их укладкой на грузовые поддоны, и выделения коробок, не оклеенных этикетками. Оно состоит из задающей стрелки 50, промежуточных путей 51, 52, 53 и снимающей стрелки 54. Установка работает следующим образом. Готовые к отправке коробки 15 в виде штабелей укладывают в установочное устройство 1, где их снимают с помощью отсасывающей системы 16, устанавливают установочными органами 17, которые приводят в действие в направлении, указанном стрелкой (фиг. 4), и проталкивают в зажимные планки 18. Коробки приводным органом 21, транспортирующей планкой 19 и захватами 20 передвигаются в направлении питателя 5. Когда коробка находится непосредственно под питателем 5, транспортером 4 подают кульки 22 от устройства 3. Последние соскальзывают под действием силы тяжести на днищевой лист 24 и одним из листов 25 и 26 направляются сбоку, а поворотной направляющей пластиной 23 - в соответствующее положение устройства 6. Во время своего скольжения каждый кулек 22 приводит в действие один из двух импульсных датчиков 32 или 33, что означает одновременно начало отсчета количества погружаемых кульков. Кулек скользит на поворотные пластины 43 (фиг. 8) в положение I, направляющая пластина находится в положении а. Импульс датчика 32 поворачивает пластину 23 в положение б и открывает пластины 43, при этом кулек попадает в коробку 15. Следующий кулек 22 попадает в положение II, приводя в действие датчик 33, в результате чего опускаются заслонки 38, поворачивается пластина 23 в положение а и кратковременпо открываются пластины 44. Следующий кулек попадает в положение III, приводя в действие датчик 32, при этом пластина 23 поворачивается в положение б, и открываются пластины 43. Затем следующий кулек оказывается в положении IV, при этом от импульса задействованного датчика 33 поднимаются заслонки 38, кратковременно открываются пластины 44 и пластина 23 поворачивается в положение а. Цикл укладки кульков в одном слое завершен. При повторении этих процессов в коробку загружаются в определенном порядке необходимое количество кульков. После заполнения коробки 15 ее подают к этикетировочному приспособлению 7, где держателем 45 снимают этикетки из магазина 46 (положение s). Затем этикетку проносят мимо приспособления 47 для наложения клея (положение г) и приклеивают к коробке (положение д), готовой к отправке. После наложения этикеток коробку с помощью приводного органа 49 передвигают на транспортер 8 и подают на сборочное приспособление 9, а оттуда - к устройству //, где коробку закрывают и заклеивают ее верхнюю и нижнюю кромки клеевыми полосками в продольном направлении. Готовые коробки, заполненные одним сортом товара и оклеенные, при прохождении технологического процесса в различных приспособлениях оклеиваются этикетками с помощью устанавливаемого на разной высоте приспособления 7, ощупываются специальным фотоэлектрическим органом 10, размещенным перед устройством 11. При этом задающая стрелка выбирает один из возможных промеуточных путей 51 или 52 в соответствии с пределенным сортом товара. Для неоклеенНых коробок предназначен обособленный путь 53.

При накоплении на соответствующем пути 51 или 52 определенного количества готовых к отправке коробок снимающая стрелка 54 получает соответствующий импульс, в результате чего устройство соединяется с соответствующим путем, при этом оно загружает коробки на грузовые поддоны 14.

Пример 2. Установка (фиг. 2) имеет установочное устройство /, подающее устройство 2, устройство 3 для заполнения и закрывания кульков, транспортер 4, питатель 5, устройство 6 для укладки предметов в тару, этикетировочное приспособление 7, транспортер 8, сборочное приспособление 9 ощупывающий орган lOj группирующее устройство 12, устройство 13 для погрузки тары на грузовые поддоны 14, а также сбрасывающее 55, закупоривающее 56 устройства, устройство 57 для обертывания.

Подающее устройство 2 снабжено направляющими элементами 58 и днищевым листом 59.

Над сборочным устройством 9 расположено сбрасывающее устройство 55 с крыщами

60для упаковки тары.

За устройством 55 находится закупоривающее устройство 56, в котором имеются бобины

61с фольгой.

Установка работает аналогично установке по примеру 1 до подачи упаковочного средства, заполненного штучным товаром 22, к сборочному приспособлению 9, где на него устройством 55 сбрасывается крышка 60. Затем упаковочное средство закупоривается с помощью устройства 56, а после прохождения устройства 57 плотно обматывается оберточной фольгой 61.

Упаковочные средства, заполненные товаром, оклеиваются на различной высоте этикетками, что позволяет ощупывающему органу 10 производить их сортировку.

Дальнейшее протекание рабочих процессов происходит в соответствие с описанным примером 1.

Пример 3. Установка содержит те же приспособления и устройства, что и установка по примеру /, но отличается от нее конструкцией питателя 5 и устройства 6 для укладки предметов в тару.

Питатель 5 (фиг. 11), выполненный в виде наклонного желоба, имеет корпус 62, поворачиваемый вокруг его продольной оси, днищевый лист 63 с двумя симметрично расположенными импульсными датчиками 32 и 33 vi два переставляемых боковых листа 64 и 65.

Устройство 6 содержит перемещаемые боковые стенки 35 и 36, образующие камеру, продольную перегородку 66, поворотные относительно горизонтальной оси пластины 43 и 44 и перемещаемый конечный упор 67. Поворотные пластины перемещаются приводными органами 41 и 42. Переставляемые запорные заслонки 68 и 69 соединены с приводными органами 70 VI 71 и удерживаются в раме 34 с помощью направляющих, аналогичных направляющим по примеру 1. Питатель 5 опрокидывается приводным органом 72.

Установка работает следующим образом. Заполненные щтучным товаром плоские кульки 22 подаются от устройства 3 по транспортеру 4 к питателю 5 и устройству 6, где

располагаются в соответствующем положении с помощью этих приспособлений и свободно падают в поданную коробку 15.

Кульки подаются транспортером 4 в корпус 62 питателя 5, где они скользят под действием своего веса и располагаются в зависимости от принятого положения по обеим сторонам корпуса. Перемещаясь далее на днищевой лист 63, кульки располагаются в камере, ограниченной боковыми листами 64 и 65

продольной перегородкой 66, при этом кулек 22 приводит в действие один из импульсных датчиков 32 или 33.

Кулек 22 (фиг. 9), двигаясь по корпусу 62, находящемуся в правом положении опрокидывания а, и днищевому листу 63, попадает в положение I на пластины 43. При получении импульса от датчика 32 корпус 62 опрокидывается в левое положение б и кратковременно открываются пластины 43.

Следующий кулек, приводя в действие датчик 33, попадает в положение П, при этом корпус 62 находится в левом положении б. При получении импульса от датчика 33 корпус 62 опрокидывается в правое положение и кратковременио открываются пластины 44, а заслонки 69 опускаются.

Следующий кулек приводит в действие датчик 32 и попадает в положение III. Затем корпус 62 опрокидывается в положение б и открываются пластины 43.

Следующий кулек попадает в положение IV, приводя в действие датчик 33. После этого открываются пластины 44, опускаются заслонки 68, опрокидывается корпус в положение а, поднимаются заслонки 69.

Следующий кулек приводит в действие датчик 32, попадает в положение V. При получении импульса от датчика корпус опрокидыБается в положение б и открываются пластины 43.

Затем кулек, двигаясь в положение VI, вызывает импульс от датчика 33, при этом опрокидывается корпус в положение а, открываются пластины 44 и поднимаются заслонки 68.

Цикл укладки кульков в одном слое завершен. При дальнейшем движении кульков процесс повторяется до расчетного заполнения коробки.

Благодаря опусканию одной заслонки и изменению размеров камеры с помощью боковых листов и упора можно располагать в коробке кульки различных размеров.

Остальные процессы осуществляются согласно примеру 1.

Пример 4. Установка (фиг. 3) имеет устройство 3, транспортер 4, питатель 5, устройство 6, вертикальное устройство 73 для формирования шлангообразных кульков и их закрывания, этикетировочное приспособление 7, транспортер 8, сборочное приспособление Я ощупывающий орган 10, устройство 57 для обертывания, группирующее устройство 12, устройство 13 для погрузки тары на грузовые поддоны 14.

Вертикальное устройство 73 (фиг. 15) состоит из шахты 74 и расположенных на ней формующих плечиков 75, продольносваривающего 76 и поперечносваривающего 77 устройств.

Установка работает следующим образом.

Заполненный щтучным товаром в устройстве 3 кулек 22 с помощью транспортера 4, питателя 5 и устройства 6 подается в расположенную под устройством 6 шахту 74. В перемещаемой шахте кульки располагаются соответствующим образом в шланге, образованном оберточной фольгой 61 и свариваемым устройством 76.

Поперечносваривающее устройство образует при заполнении шланга определенным количеством кульков одновременно днище и крышку перемещаемой вязки.

Сваренные в виде шланга вязки кульков оклеиваются этикетировочным приспособлением 7, подаются на сборочное устройство 9 транспортером 8, обертываются в устройстве 57, сортируются в группирующем устройстве 12 и с помощью устройства 13 погружаются на поддоны.

Предмет изобретения

Установка для подачи, сортировки и упаковки штучных предметов, например плоских кульков, содержащая питатель, устройство для укладки предметов в тару, этикетировочное приспособление, группирующее устройство и транспортер, отличающаяся тем, что, с целью увеличения производительности, питатель выполнен в виде наклонного желоба, в днище которого установлены датчики, над входным кондом - поворотная направляющая пластина, а у выходного конца - устройство для укладки предметов в тару, представляющее собой камеру, ограниченную боковыми стенками, разделенную продольной перегородкой и снабженную упором и заслонками, причем днище камеры состоит из поворотных относительно горизонтальной оси пластин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для упаковывания штучных изделий в картонные пачки | 1990 |

|

SU1782870A1 |

| УСТРОЙСТВО ДЛЯ ЗАВЕРТЫВАНИЯ ПРЕДМЕТОВ В БУМАГУ И УПАКОВКИ ИХ В КОРОБКИ | 1969 |

|

SU241276A1 |

| АВТОМАТ ДЛЯ УПАКОВКИ В КОРОБКИ ШТУЧНЫХИЗДЕЛИЙ | 1972 |

|

SU424771A1 |

| Устройство для укладки штучных предметов в тару | 1976 |

|

SU587040A1 |

| Устройство для укладки в тару пластин | 1977 |

|

SU721352A1 |

| СПОСОБ РАСФАСОВКИ СТАЛЬНЫХ ГВОЗДЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2111907C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ В ТАРУ ШТУЧНЫХ ПРЕДМЕТОВ ПРЯМОУГОЛЬНОЙ ФОРМЫ | 1972 |

|

SU335166A1 |

| Устройство для укладки в коробки штучных предметов | 1972 |

|

SU440304A1 |

| Устройство для укладки коробок в ящики | 1980 |

|

SU874481A1 |

| УСТРОЙСТВО для УКЛАДКИ в КОРОБКИ ШТУЧНЫХ ПРЕДМЕТОВi2 | 1971 |

|

SU289034A1 |

/J /4

ОI

23-32 JJ30

-«Л

4-22

ЛГ j5

4455

-43

а

а

J

I

32

69

SШ 3I Вид Г «7 f f ., 60 W 61 56 f 9 21 59 Ц8 .

(

Г

-

68

В8

Е

JJ

Даты

1973-01-01—Публикация