Изобретение относится к способу и устройству его осуществления мелкой расфасовки изделий типа стальных гвоздей, шурупов, мелких болтов, шпилек, шплинтов и др. Кроме того, этим способом и на этом устройстве возможна мелкая расфасовка гаек, шайб, шариков, а также продуктов питания типа драже, горох, соль, сахар и др.

Известен способ упаковки деталей типа гвоздей на машине по патенту N 414812, кл. B 65 B 19/34, опубл. 1974, включающий в себя передачу гвоздей из накопителя 1 через вибролотки 9 и 10 (грубая дозировка), а также через приспособление 13 для подачи нескольких дополнительных гвоздей (тонкая дозировка) до достижения требуемого веса, в коллектор 11 на электронных весах 2, где гвозди взвешиваются и порциями выдаются на вибролоток 12, который транспортирует гвозди и подают их в приемный аппарат 3, имеющий лоток 15, в котором гвозди устанавливаются в поперечном положении к боковым бортам лотка благодаря намагничивающему устройству 17, сгребаются в пучок, который вталкивается в надетую на выходной конец аппарата готовую картонную коробку 19.

Недостатками способа считают применение операции тонкой дозировки, необходимость иметь готовые картонные коробки и применение ручной операции подачи последних на приемный аппарат.

Практически невозможно сделать все пачки с гвоздями одинаковыми по весу из-за погрешности взвешивания самих весов, а также потому, что каждый гвоздь имеет неделимый вес; кроме того, для тонкой дозировки требуется дополнительное время. Проще взвесить грубо отдозированную порцию гвоздей, а затем на соответствующей этой порции пачке дать информацию об массе и стоимости.

Изготовление коробок для гвоздей "на стороне" не уменьшает затрат и времени. Известно устройство расфасовки (машина по патенту 414812) деталей типа гвоздей, содержащее накопитель, вибролоток, приспособление для тонкой дозировки, коллектор на электронных весах и устройство ориентации-укладки гвоздей в коробки-приемный аппарат.

К недостаткам относится наличие весьма сложного механизма тонкой дозировки порций гвоздей, необходимость перенастройки машины на разные типоразмеры гвоздей, а также отсутствие устройств для изготовления картонных коробок и крышек для гвоздей и их подачи в зону укладки, а также отсутствие устройства укладки готовых пачек с гвоздями в оборотную тару.

Задача изобретения - устранение недостатков способа и устройства его осуществления, а именно:

замена операции тонкой дозировки информацией о фактической массе и стоимости порции в коробке;

упрощение конструкции и расширение технологических возможностей устройства.

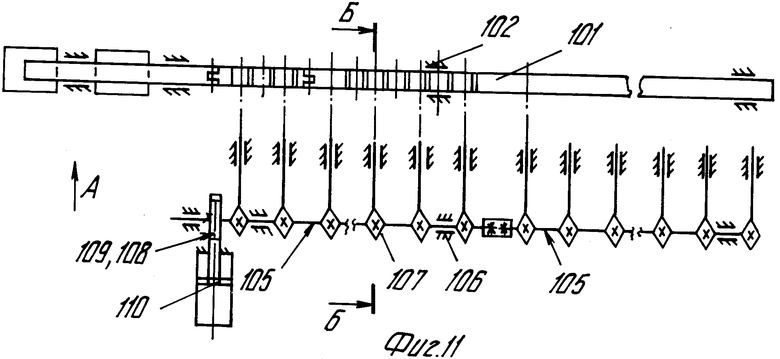

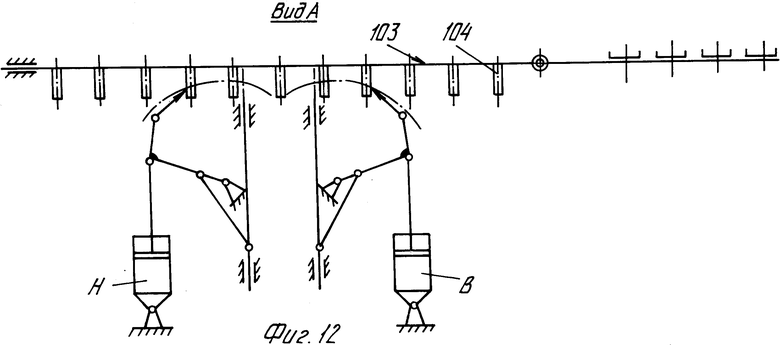

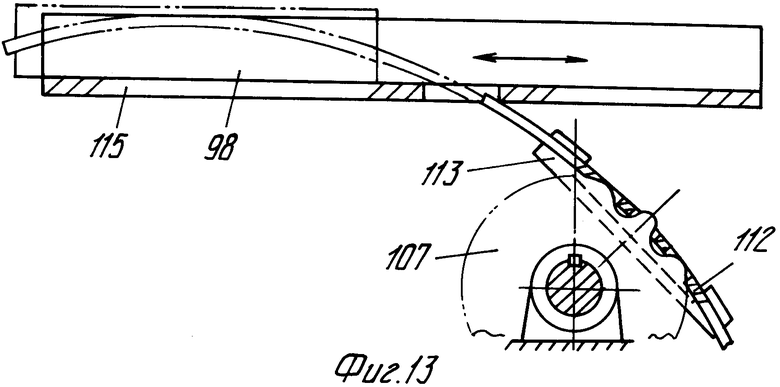

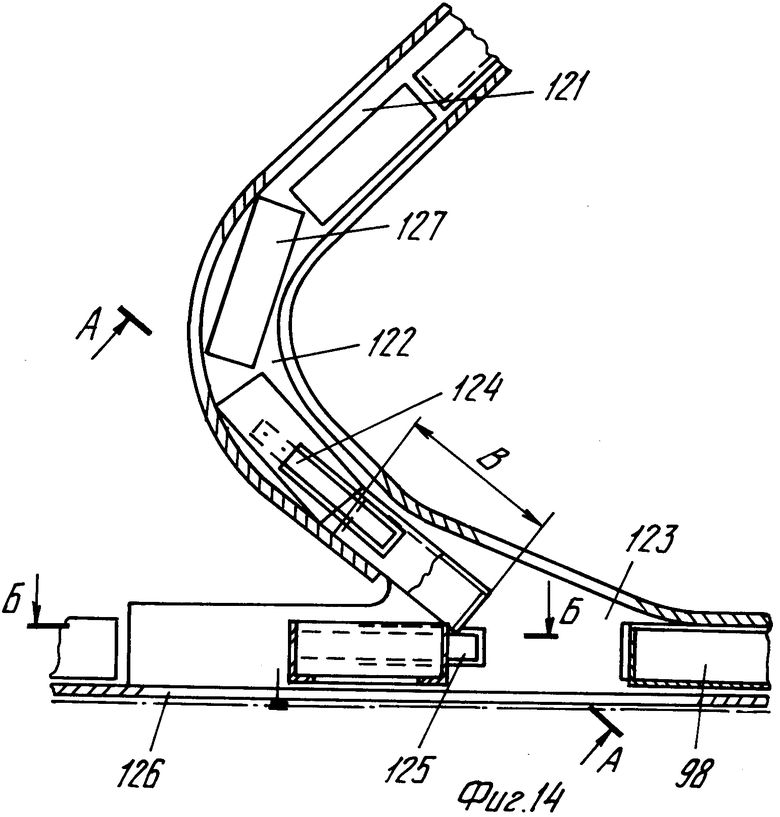

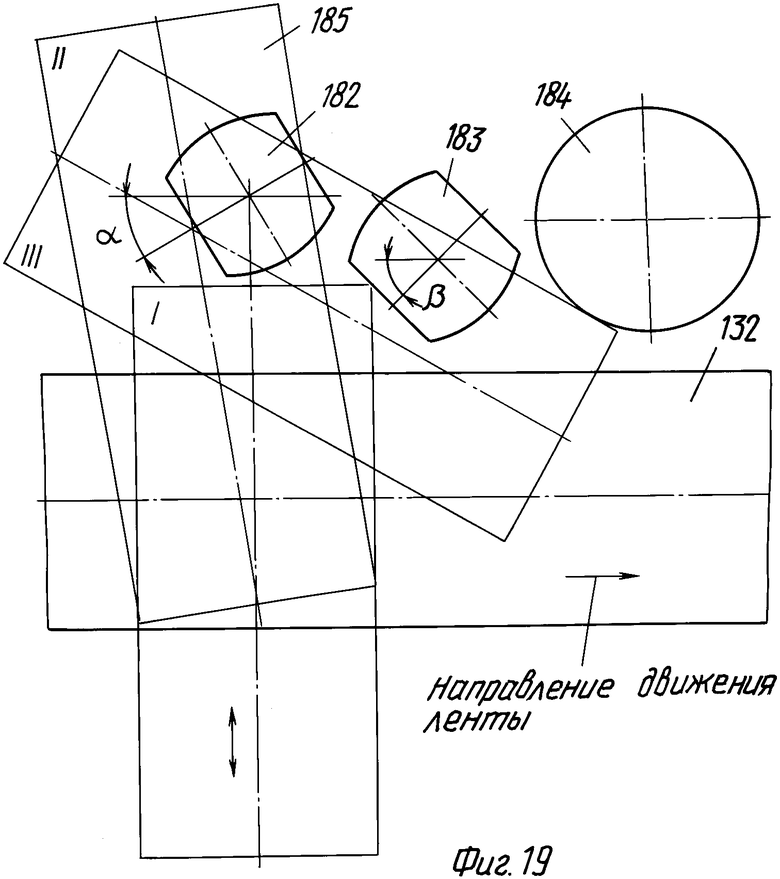

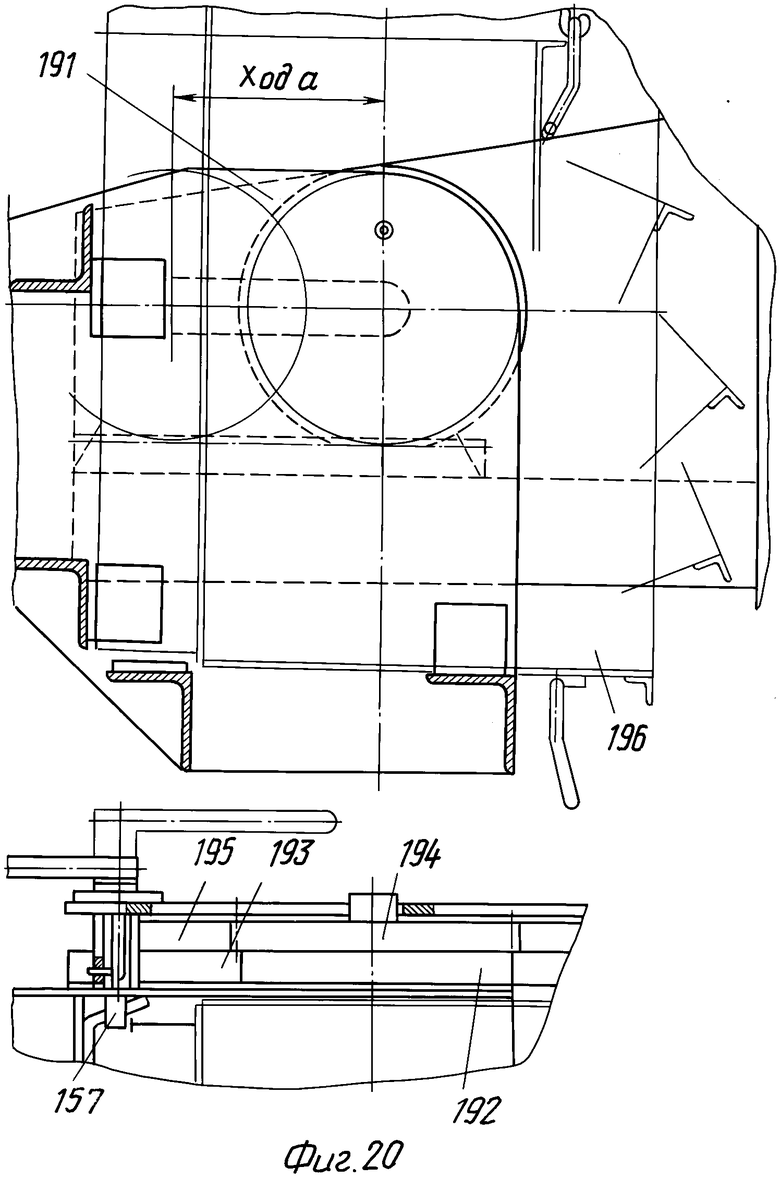

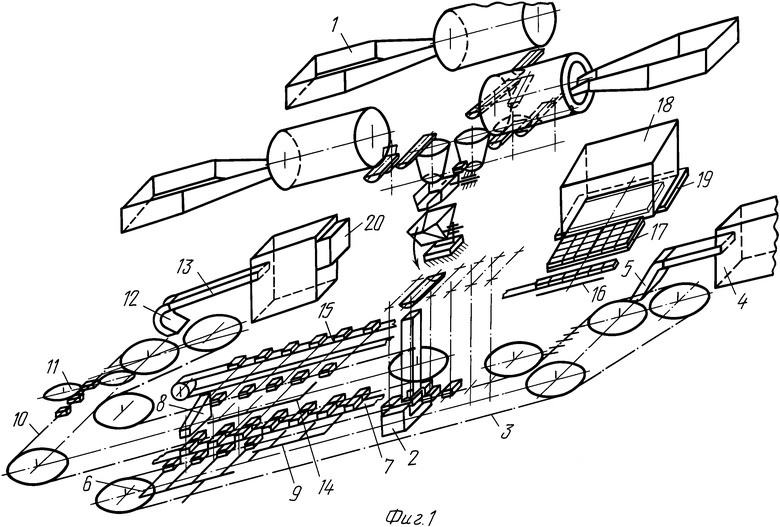

На фиг. 1 дана функциональная схема устройства; на фиг. 2 - расположение оборудования в одном из потоков технологической цепочки агрегата укладки гвоздей; на фиг. 3 - вид сверху на агрегат на фиг. 2; на фиг. 4 - представлен лоток грубого раздвоения потока гвоздей; на фиг. 5 - схема рычажного дозатора; на фиг. 6 - зоны магнитных полей в разрыве магнитопроводов электромагнитов укладки гвоздей; на фиг. 7 - схема привода шагового движения конвейеров; на фиг. 8 - расположение оборудования в одном из потоков технологической цепочки в зоне передачи загруженных гвоздями коробок с конвейера через устройство этикетирования на накопитель; на фиг. 9 - вид по стрелке А на фиг. 8; на фиг. 10 - устройство этикетирования; на фиг. 11 - кинематическая схема накопителя; на фиг. 12 - вид по стрелке А на фиг. 11; на фиг. 13 - кинематическая схема толкателя накопителя; на фиг. 14, 15, 16 - кинематическая схема устройства накрывания крышками коробок с гвоздями; на фиг. 17 - общий вид агрегата укладки пачек в оборотную тару; на фиг. 18 - вид сверху на агрегат на фиг. 17; на фиг. 19 - кинематическая схема устройства разворота пачек; на фиг. 20 - конструкция поддона для оборотной тары.

В статике все агрегаты, автоматы и механизмы устройства (см. фиг. 1) находятся в исходном положении: загрузочные лотки агрегатов 1 неподвижны и заполнены гвоздями; автоматы 5 и 13, заряженные рулонным картоном, и передающие устройства 4 и 12 неподвижны и заполнены соответственно готовыми коробками 40 (см. фиг. 3) и крышками 127 (см. фиг. 14); на подъемно-шаговом столе 19, находящемся в крайнем верхнем положении, установлена оборотная тара 18 в положении на загрузку; остальное (агрегат 2 укладки гвоздей, конвейеры 3, 10 и 15, накопитель 7, толкатели 6, 9, 14 и 16 и агрегат 15-19 укладки пачек) неподвижны, не заполнены, и их рабочие органы - в крайних задних положениях.

Работа устройства начинается с работы агрегатов 1 загрузки, агрегата 2 укладки-ориентации гвоздей, автомата 5 изготовления коробок и конвейера 3; причем их работа синхронизирована так, чтобы к моменту укладки гвоздей в коробки последние были уже поданы в зону укладки. Т.к. оси выгрузки порций гвоздей из агрегата 2 на конвейер 3 расположены через один шаг последнего, сначала заполняются первые шесть коробок, а через один шаг хода конвейера 3 - следующие шесть, т.е. двенадцать подряд, которые затем удаляются из зоны загрузки и переносятся в зону передачи их на накопитель 7, а тринадцатая пустая коробка занимает место первой при первой загрузке и т.д.

При передаче коробок с гвоздями 98 (см. фиг. 8) с конвейера 3 на накопитель 7 первые проходят через этикетирующие устройства, где на них наклеиваются соответствующие им чеки. Накопитель 7 - это челноковый шаговый конвейер с ячейками для коробок 98.

Из накопителя 7 этикетированные коробки передаются на конвейер 10, при движении которого происходит нанесение клея на торцы коробок в устройствах 11, надевание крышек 127 (см. фиг. 14) на коробки в устройстве 12 и дальнейшее перемещение готовых пачек 135 (см. фиг. 8) до места их передачи на транспортер 15.

Толкателями 14 пачки передаются на ленты транспортера 15, при движении которых пачки разворачиваются с помощью устройств 138 (см. фиг. 18), становясь в ряды, затем формируются в слои на поддоне-накопителе 17 с помощью толкателя 16; при этом накопитель 17 вводится в зев оборотной тары 18, где слои пачек остаются при ее выводе, кроме того, подъемно-шаговый стол 19 для загрузки следующего слоя пачек опускается на один шаг вниз.

По мере заполнения оборотной тары 18 она заменяется пустой с помощью устройства на фиг.20 (см. пат. 414812).

На фиг. 1 представлена функциональная схема устройства. Устройство содержит три агрегата загрузочных 1, шестипозиционный агрегат 2 укладки гвоздей, конвейер 3 цепной, автомат 4 для изготовления коробок, механизм 5 загрузки коробок на конвейер 3, толкатель 6 шестипозиционный, накопитель 7 шаговый, шестипозиционный механизм 8 этикетирования, толкатель 9 двадцатичетырехпозиционный в составе накопителя 7, конвейер 10 цепной, два устройства 11 для нанесения клея на коробки, устройство 12 загрузки крышек, автомат 13 для изготовления крышек, два толкателя 14 восьмипозиционных, два ленточных конвейера 15, с устройством разворота и прижима пачек, формирователь 16 слоев коробок, поддон-накопитель 17, оборотную тару 18, подъемный шаговый стол 19 и устройство 20 для клишевания заготовок для крышек.

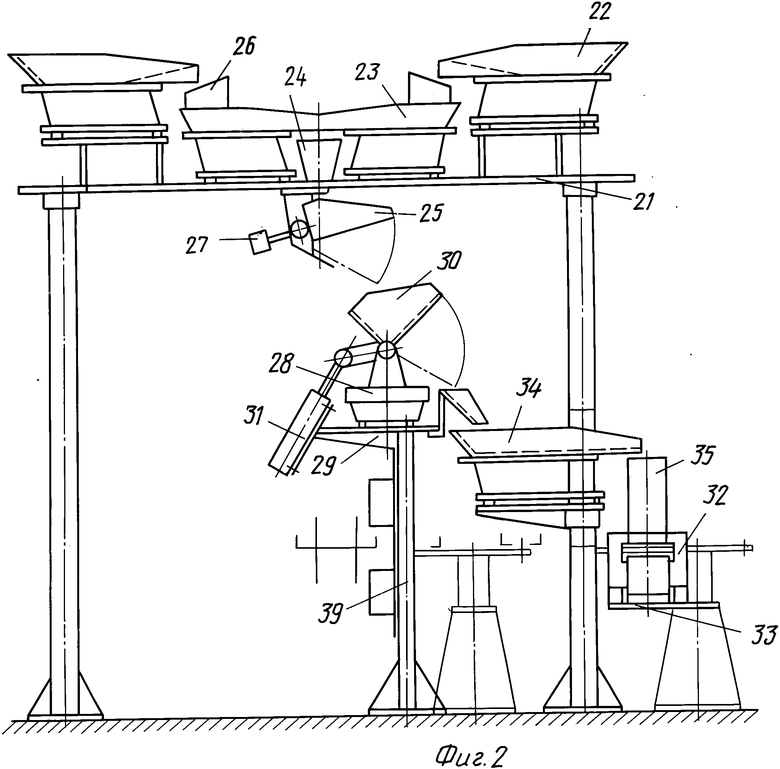

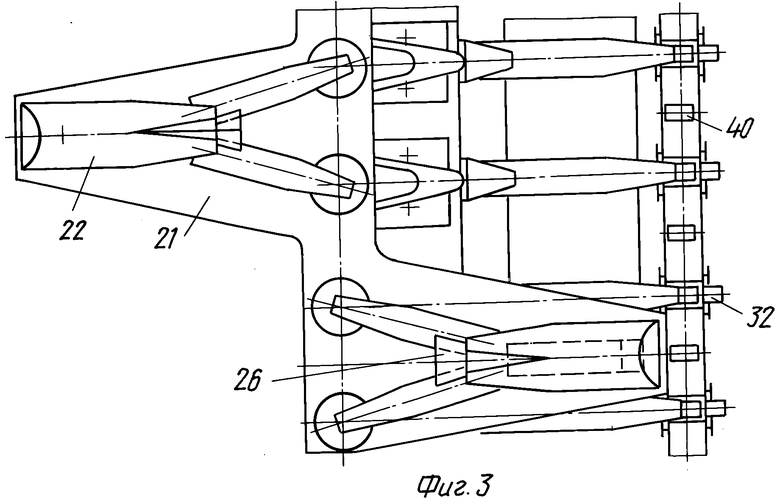

На фиг. 2 представлено расположение оборудования в одном из потоков технологической цепи агрегата 2 укладки гвоздей; на фиг. 3 - агрегат, план.

Агрегат содержит три механизма: механизм разделения, механизм взвешивания и механизм ориентации.

Механизм разделения включает в себя плиту 21 на колоннах, три вибролотка разделения 22, шесть вибролотков 23, шесть воронок 24, шесть дозаторов порций 25, три ската 26. Дозаторы опрокидываются от веса порций гвоздей, а в исходное положение возвращаются противовесом 27. Механизм взвешивания содержит шесть электронных весов 28, установленных на столе 29, опирающемся на опоры 39. На весах закреплены приемные лотки 30, которые приводятся в движение пневмоцилиндрами 31, установленными на столе 29.

Механизм ориентации состоит из шести электромагнитов ориентации 32, установленных на плите 33, и шести вибролотков 34.

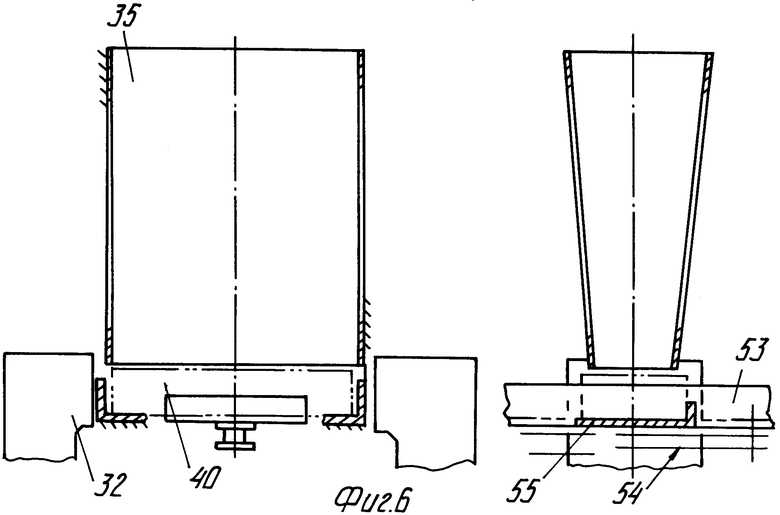

Электромагнит ориентации - это электромагнит с разорванным магнитопроводом, в разрыве которого создается магнитное поле, при этом каждый электромагнит 32 снабжен шахтой 35.

Описание работы агрегата.

Гвозди поступают в вибролотки 22, где они, "растягиваясь", разделяются на два приблизительно равных по распределенной массе потока и поступают в вибролотки 23, а затем через воронки 24 попадают в дозаторы 25, на которых происходит набор определенной (0,45-0,7 кг) порции. Вес порции регулируется положением противовеса 27 относительно оси опрокидывания. Когда грузовой момент от веса порции гвоздей превосходит момент от противовеса, происходит опрокидывание лотка и гвозди высыпаются в лоток 10 приемный, установленный на весах 28, где происходит взвешивание порции гвоздей и выдача сигнала о массе и стоимости порции на чекопечатающее устройство (ЧПУ).

Далее гвозди высыпаются в вибролотки 34, где они "растягиваются" равномерным потоком, а затем попадают в шахты 35 над ориентирующими электромагнитами 32, при этом через зону электромагнитного поля проходит цепь шагового конвейера с пустыми коробками 40 с остановками последних строго под шахтами 35. В зоне электромагнитного поля гвозди занимают положение вдоль силовых линий поля и ориентированно укладываются в коробки.

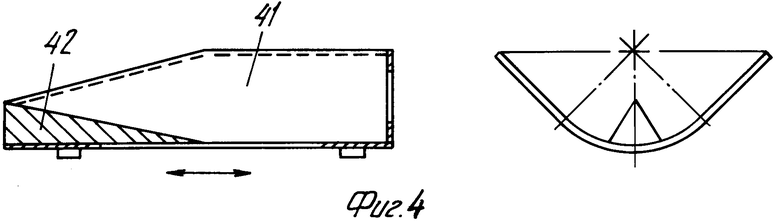

На фиг. 4 представлен вибролоток 41 с элементом 42 в форме конуса с основанием в виде кругового сектора.

При движении по лотку 41 потока гвоздей последние разделяются элементом 42 на два примерно равных по распределенной массе потока.

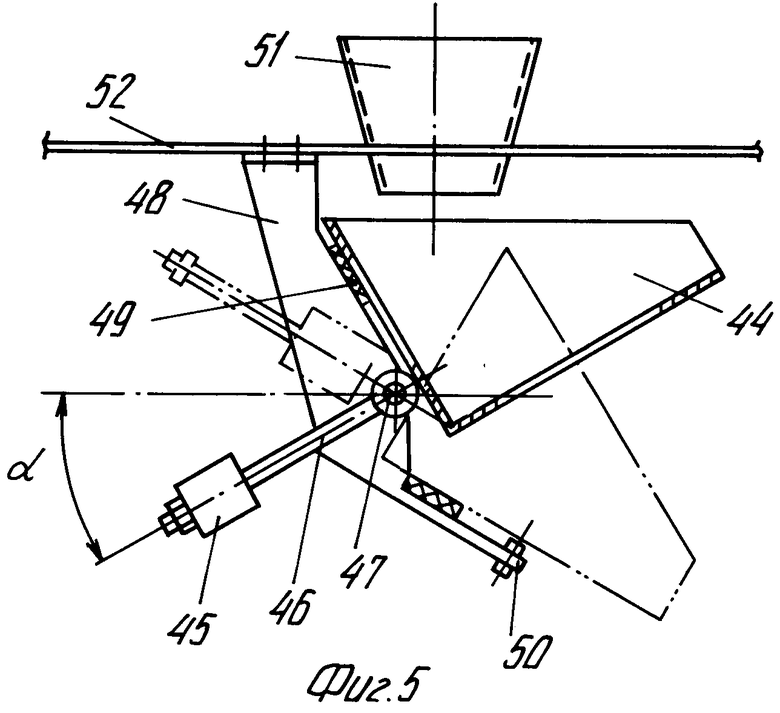

На фиг. 5 дана конструкция рычажного дозатора, содержащего ковш 44, противовес 45, свободно скользящий по направляющей 46, радиальной относительно оси 47 опрокидывания, закрепленной на раме 48, при этом в исходном положении направляющая 46 составляет с горизонталью отрицательный угол α , при котором противовес соскальзывает в крайнее дальнее от оси положение. Кроме того, имеются еще вспомогательные элементы: мягкие упоры 49 крайних положений ковша, конечный выключатель 50, воронка 51 и основание 52.

Поток гвоздей через воронку засыпается в ковш 44 до опрокидывания; при этом противовес 45 соскальзывает в крайнее ближнее положение относительно оси 47, что уменьшает грузовой момент от противовеса и тем самым обеспечивает быструю и надежную разгрузку ковша от порции гвоздей, необходимую для четкого срабатывания весов 28 (см. фиг. 2).

На фиг. 6 показаны зоны магнитных полей в разрыве магнитопроводов электромагнитов 32 (см. фиг. 2 и 3), где укладываются гвозди в картонные коробки 40. Зоны содержит шахту 35 (см. фиг. 2) направляющие 53 для перемещения коробок 40 с помощью зацепов 44 на цепи 54 конвейера. Тем, что низ шахты немного уже ширины коробки, расширяется допуск точности позиционирования коробки. Не менее чем полуторная от наибольшей длины гвоздя шахты установлена опытным путем. Гвозди равномерным потоком (без скопления) засыпаются сверху шахты и укладываются в коробке 40 строго вдоль силовых линий магнитного поля между полюсами электромагнитов 32.

Конвейер 3 (см. фиг. 1) имеет два привода движения цепи: шаговый и непрерывный, работающие поочередно; непрерывный применяют для ускоренной подачи пустых коробок в зону укладки гвоздей, а также для ускоренного вывода заполненных коробок из зоны укладки, а шаговый - для точного позиционирования коробок в зоне укладки и в зоне передачи коробок с гвоздями с конвейера 3 на накопитель 7, а также для шагового движения цепи.

На фиг. 7 представлен привод шагового движения цепи.

Привод содержит толкатель 61 подпружиненный, цепь 62 с бобышками, расположенными по шагу цепи конвейера, исчезающий упор 63, тягу 64, двуплечий рычаг 65, головку 66 штока пневмоцилиндра, раму 67, пневмоцилиндр 68.

При движении штока вверх шарнирно соединенный с ним двуплечий рычаг 65 поворачивается относительно неподвижной оси и через толкатель 61 перемещает бобышку цепи 62 на один шаг.

Одновременно с поворотом двуплечего рычага 65 посредством тяги 64 поднимается ползун 63, служащий исчезающим упором для бобышки. Привод имеет два переключателя (верхний и нижний, на схеме не показаны) крайних положений двуплечего рычага 65; они обеспечивают чередование прямого и обратного хода механизма.

После того как бобышка упрется в ползун, срабатывает верхний переключатель и шток пневмоцилиндра перемещается вниз, поворачивая двуплечий рычаг назад и возвращая толкатель и ползун в исходное положение. Затем срабатывает нижний переключатель, и цикл повторяется. С каждым рабочим ходом шагового привода толкатель захватывает очередную бобышку и перемещает цепь до упора в ползун, что обеспечивает точное - в пределах допуска на шаг - позиционирование цепи.

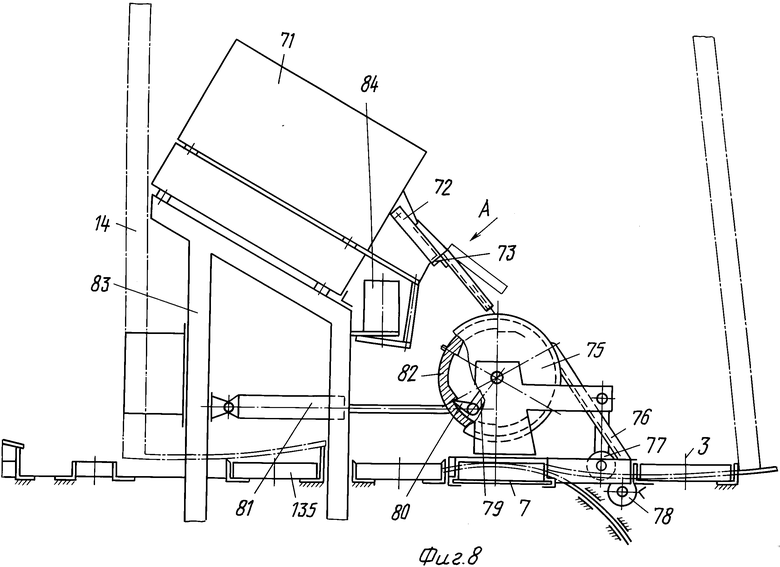

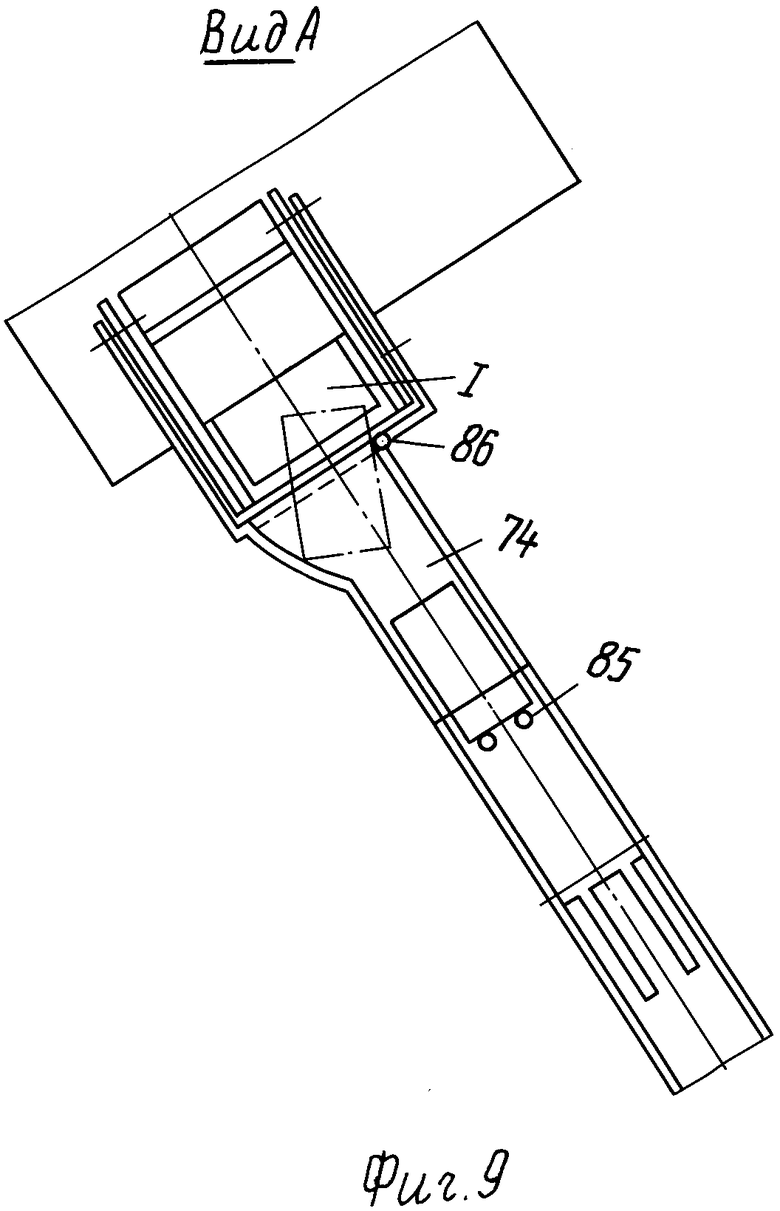

На фиг. 8 и 9 дано расположение оборудования в одном из потоков технологической цепочки в зоне передачи загруженных гвоздями коробок с конвейера 3 через устройство 8 этикетирования на накопитель 7, а именно: чекопечатающее устройство 71 (ЧПУ) с прикрепленными и качающимися от привода 84 на выходном конце первого рамкой 72, перегородкой 73 и лотком 74, барабан 75 с боковыми выступающими бортиками и радиальными штырями 85 на поверхности цилиндра, а также с элементами привода барабана (рычаг 79, собачка 80, пневмоцилиндр 81 и храповик 82 и др.) и устройством этикетирования, содержащее лоток 76, холостые ролики 77 и 78 и др. (см. описание к фиг. 10, 13).

Устройство 71 выдает чек с информацией о массе и стоимости соответствующей коробки с гвоздями, поступившей от сигнала с электронным весом 28 (см. фиг. 2) при взвешивании, в положении 1 (см. A на фиг. 9) и "липким кверху" на наклонную плоскость на выходе; при опускании рамки 72 и перегородки 73 с лотком 74 чек, освободясь от препятствий, скользит вниз и, набежав на штырь 86, разворачивается на угол 90o и дальше скользит уже до упора в штыри 85 на барабане 75, при шаговом повороте барабане 75 от привода, чеки поштучно скользят по наклонному лотку 76 устройства этикетирования.

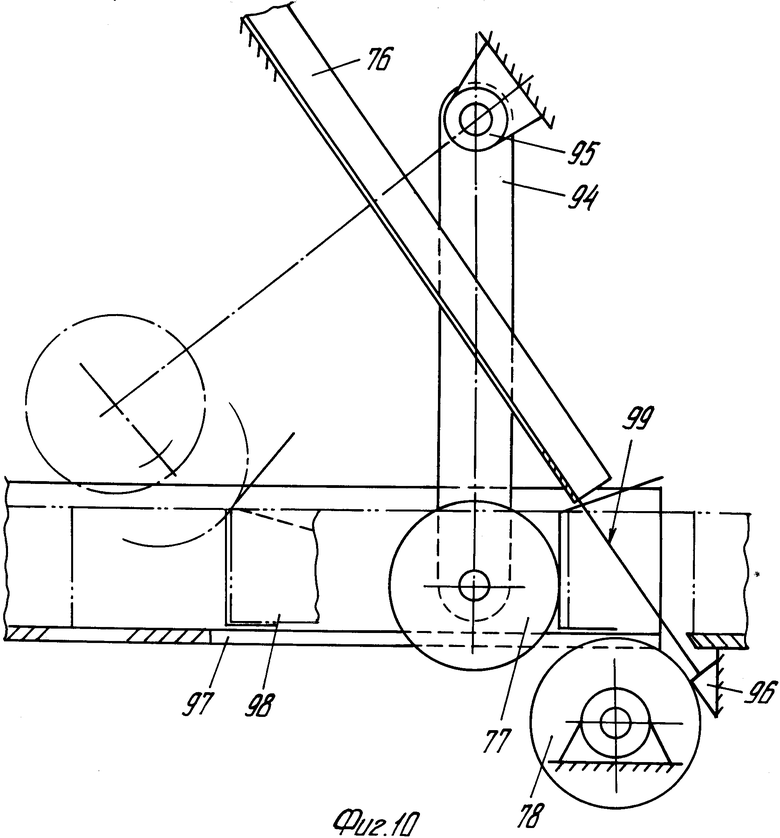

На фиг. 10 представлено устройство этикетирования.

Устройство содержит наклонный лоток 76, холостые ролик 78, ролик 77, качающийся на тяге 94 относительно оси 95, упор 96, направляющие 97 для перемещения коробок 98 с гвоздями с целью наклейки чека 99. Чек соскальзывает по лотку 76 в положение "липким кверху" и занимает положение между передним торцом коробки 98 в исходном положении и роликами 77 и 78, т.к. чек внизу ограничен упором 96, а наверху - лотком 76. При движении коробки влево из исходного положения, например от толкателя (на чертеже не показан) чеки 99 липким наклеиваются частично на дно, передний торец и содержимое коробки, благодаря прижатию и обкатыванию чеков роликами.

На фиг. 11 и 12 представлена кинематическая схема накопителя шагового поз. 7 на фиг. 1, содержащего пластину 101 с ячейками для размещения 24-х коробок с гвоздями в направляющих 102, шарнирно связанную с ней приводную пластину 103 с жестко закрепленными к ней снизу бобышками 104, расстояние между которыми равно шагу цепи конвейера, два привода (ВиН), описанных в описании к фиг. 7, направленные друг другу навстречу (см. фиг. 12), и два вала 105 в направляющих 106 с насаженными жестко и пошагово на них звездочками 107 и соединенных между собой муфтой; при этом левый вал на свободном конце имеет зубчатое реечное зацепление 108 и 109 с приводом от пневмоцилиндра 110.

С помощью толкателя 6 (см. фиг. 1 и 8) первые шесть коробок 40 с гвоздями с конвейера 3 проталкиваются через устройства 8 этикетирования в ячейки на пластине накопителя 7, затем привод B (см. фиг. 12) сдвигает пластину влево сначала на один шаг, а при следующем сдвиге - на одиннадцать шагов, и в свободные ячейки на пластине накопителя проталкиваются следующие партии из шести коробок с конвейера 3 до заполнения всех 24-х ячеек пластины 101; с пластины на конвейер 10 (см. фиг. 1) эти 24 коробки проталкиваются толкателем, описанным в описании к фиг. 13; после этого аналогичным способом работает привод H, сдвигая в том же порядке пластину накопителя только теперь уже вправо.

На фиг. 13 дана кинематическая схема толкателя накопителя, содержащего звездочку 107, толкатель 112 в виде дуги из ленты с перфорацией для зубьев звездочки, корпус 113 с направляющими для толкателя 112 и направляющие 115 для направления коробки 98 с гвоздями. Исчезающий криволинейный толкатель 112 сообщает коробке 40 дальнейшее перемещение, т.к. при вращении звездочки 107 ее зубья через перфорацию перемещают и сам толкатель. Корпус 113 с направляющими препятствует выходу толкателя из зацепления со звездочкой.

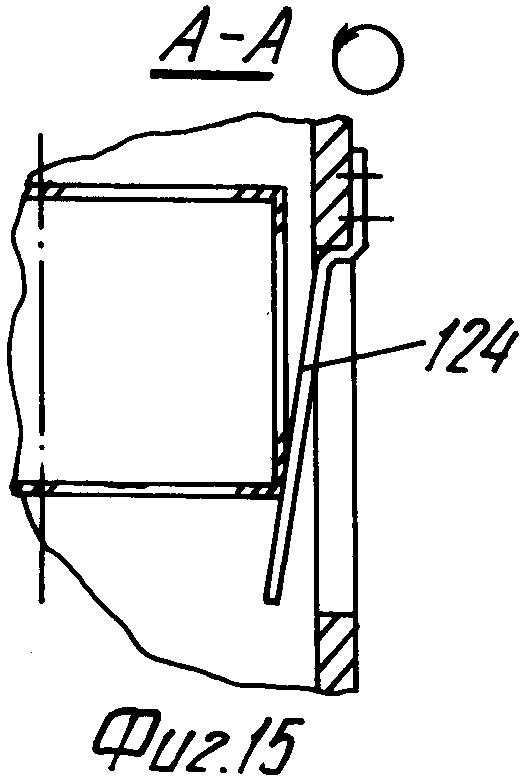

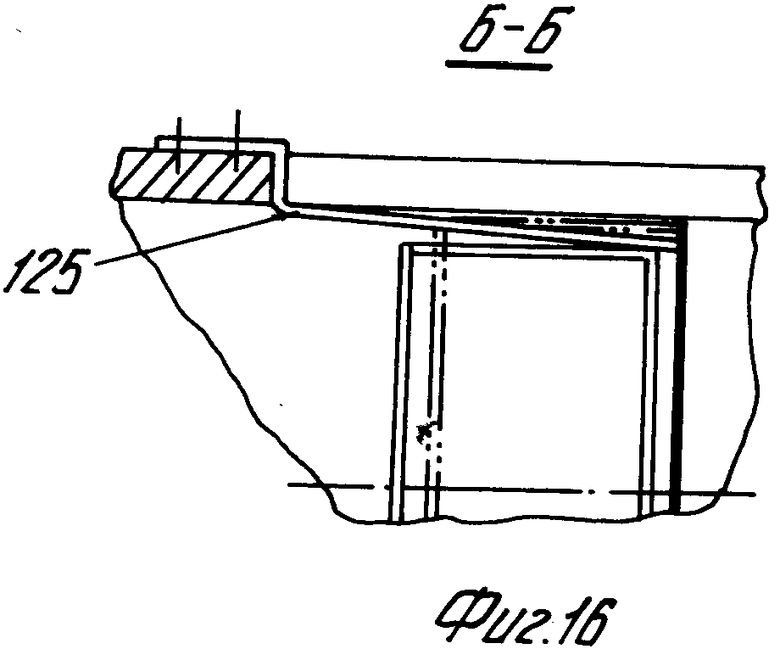

На фиг. 14, 15, 16 дана кинематическая схема устройства накрывания крышками коробок с гвоздями.

Устройство содержит прямолинейный 121, криволинейный 122 и сужающийся 123 участки.

В лотке расположен сплошной ряд крышек 127, изготовленных в автомате 13 (см. фиг. 1), а в направляющих 126 перемещаются коробки 98 с гвоздями с шагом больше, чем размер B крышки 127.

Сплошной ряд крышек в фигурном лотке удерживается тем, что первая крышка лежит своей передней кромкой на пружинах 125, верхние кромки находятся чуть ниже траектории движения верхней передней кромки коробки, при этом каждая крышка 127, проходя криволинейную часть лотка, кантуется на угол 135o и центрируется пружинами 124.

Коробки 40 имеют несколько меньшие внешние размеры по длине и по ширине, чем внутренние размеры крышек 127 и тоже центрируются пружинами 125, что обеспечивает "накрывание" крышками коробок при перемещении последних вдоль направляющих 126.

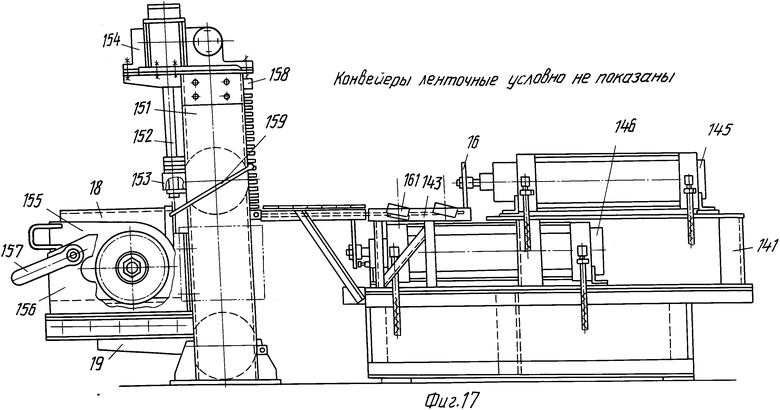

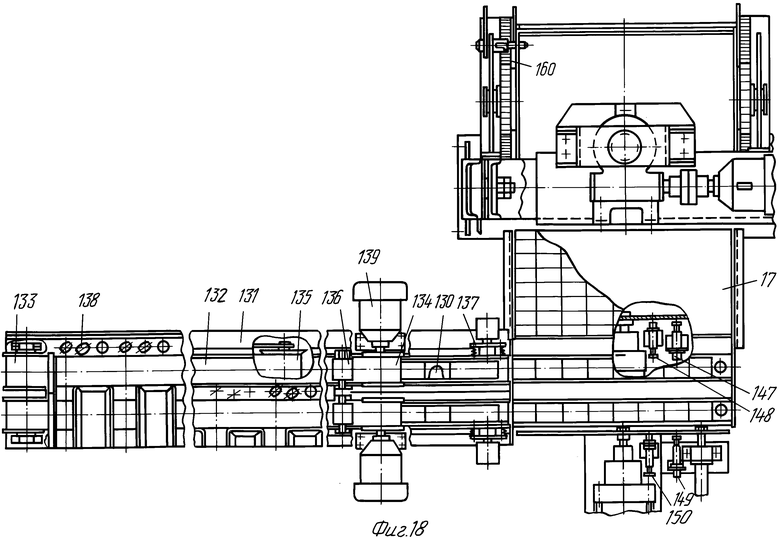

На фиг. 17 дан общий вид агрегата укладки готовых пачек с гвоздями в оборотную тару, в состав которого входят поз. 15-19, указанные на фиг. 1.

На фиг. 18 - вид сверху на агрегат на фиг. 17.

Агрегат содержит основные узлы (см. фиг. 1): конвейеры ленточные 15, механизм укладки 17, стол подъемный шаговый 19.

Конвейеры ленточные состоят из рамы 131, ленты 132, ведомого 133 и ведущего 134 барабанов, натяжного устройства 135, двух прижимов 136 вертикальных, двух прижимов 137 горизонтальных, разворачивающего устройства 138 и мотор-редукторов 139.

Механизм укладки состоит из основания 141, стола-накопителя 17, стола с приемными лотками 143, пневмоцилиндров 145, 146, четырех датчиков 147-150 крайних положений штоков пневмоцилиндров.

Стол подъемный шаговый состоит из станины 151, грузового винта 152, гайки 153, привода 154, поддона 155 на катках, рамы 156, байонетного зажима 157, трех датчиков: шагового и крайних положений поддона 158, упора 159 и направляющих 160 для катков поддона.

Описание работы агрегата.

Пачки с гвоздями с конвейера цепного 10 (см. фиг. 1) передаются с помощью толкателей на конвейеры ленточные агрегата. При подаче пачек на ленту конвейера они несколько разворачиваются, наезжая передней частью на ролики устройства для разворота 138, кроме того, катаясь по роликам и опираясь на ленту, пачки при движении ленты вперед разворачиваются на угол 90o и окончательно занимают положение вдоль оси ленты в порядке друг за другом. Двигаясь вместе с лентой, пачки проходят через устройство прижима их к ленте 136. Ряды пачек на ленте создают усилие толкания, достаточное для проталкивания предыдущих рядов пачек, скользящих по стационарным направляющим 130, в конце которых находятся прижимы 137, которые служат для остановки движения рядов пачек при заполнении приемных лотков 161 на столе 143 механизма укладки, при этом лотки 161 имеют форму треугольника, большой катет которого равен ширине пачки, а меньший меньше толщины пачки. На приемных лотках формируются два ряда по восемь пачек. Эти ряды передаются верхним пневмоцилиндром 145 на стол-накопитель 17, где формируются слой (8х8) пачек. Пневмоцилиндр 146 вводит стол-накопитель 17 в зев оборотной тары, установленной в поддоне 155 в положении "на боку". При обратном ходе стола-накопителя 17 слой (8х8) пачек остается в таре, удерживаясь качающимся упором 159.

После ввода слоя пачек в тару стол опускается на один шаг и вводится следующим слой. После заполнения тары последняя заменяется пустой с помощью грузоподъемного крана, при этом рабочий вручную поворачивает поддон 155, который катится без скольжения по направляющим 160 рамы 156 и одновременно смещается в сторону от станины 151, занимая положение "на дне" в зоне действия грузоподъемного крана.

При установке оборотной тары в поддон 155 первая закрепляется фиксатором 157, установленном на последнем.

На фиг. 19 представлена кинематическая схема устройства разворота пачек 185 на угол 90o, содержащего транспортерную ленту 132, два бочкообразных холостых ролика 182 и 183, вертикальный цилиндрический ролик 184, при этом оси бочек 182 и 183 параллельны плоскости ленты 132 и направлены к ее оси под углом α и β , а поверхность бочек несколько выступает над верхней поверхностью ленты.

Пачки 185 с гвоздями передаются с помощью толкателей (на фиг. 1 поз. 14) на конвейеры ленточные 15, где несколько разворачиваются, наезжая передними частями на ролики 182, а задними частями опираясь на ленту (положение II), кроме того, катаясь в дальнейшем по роликам передними частями (положение III), коробки увлекаются лентой и, разворачиваясь на угол 90o, окончательно занимают положение вдоль оси друг за другом.

Двигаясь вместе с лентой, пачки проходят через устройства прижима пачек к ленте (с помощью тяжелого холостого ролика), создают усилие толкания, достаточное для проталкивания предыдущих рядов пачек, скользящих по стационарным направляющим, расположенным после конвейера.

На фиг. 20 представлена конструкция поддона для размещения в нем оборотной тары. Поддон содержит металлоконструкцию 191 в виде ящика без одной боковины и крышки, на двух боковинах которого жестко установлено два катка 192, катящихся по направляющих 193, при этом соосно и жестко с катками 192 закреплены два зубчатых колеса 194, входящих в зацепление со стационарными зубчатыми рейками 195. В поддон устанавливается оборотная тара 196 (на фиг. 1 поз. 18) в виде ящика без крышки в положении "на боку" и фиксируется стопором 157. В зев оборотной тары послойно укладываются пачки с гвоздями.

После заполнения оборотной тары последняя заменяется пустой с помощью грузоподъемного крана, при этом рабочий вручную поворачивает поддон, который катится без скольжения по направляющим 193 рамы подъемно-шагающего стола и одновременно смещается на ход "a", занимая положение "на дне" в зоне действия грузоподъемного крана.

Устройство выполняет несколько основных функций, которые и составляют предлагаемы способ расфасовки:

Изготовление коробок на автомате 4 и крышек на автомате 13 из рулонного картона; при этом на ленту из картона, предназначенную для изготовления крышек, наносится рисунок типографской краской с помощью устройства 20.

Создание трех равномерных по распределенной массе потоков гвоздей из навала с одновременным отсевом обсечки, облоя и др. на агрегатах 1 загрузочных, разделение этих потоков на шесть параллельных и близких по распределенной массе, дозировка, взвешивание порций с выдачей информации об их массе на ЧПУ, ориентирование и укладка одновременно нескольких порций гвоздей в коробки с помощью агрегата 2 укладки гвоздей.

Транспортировка коробок как пустых, так и с гвоздями на конвейере 3 цепном, наклейка чека с данными о массе и стоимости порции гвоздей на соответствующую коробку в механизме 8 этикетирования.

Накопление на накопителе 7 и передача партии из 24-х коробок с гвоздями толкателем 6 на конвейер 10 цепной, нанесение полосок клея на торцы коробок с помощью устройства 11, надевание на коробки крышек в устройстве 12 загрузки крышек и передача готовых пачек с гвоздями на ленточные конвейеры 15 агрегата укладки пачек с помощью двух восьмипозиционных толкателей 14.

Разворот готовых пачек на угол 90o, формирование двух рядов по восемь пачек на лентах конвейеров 15, формирование слоев (8х8) пачек на поддоне-накопителе 17, укладка слоев в оборотную тару 18, установленную на подъемном шаговом столе 19 в положении "на боку" с последующей кантовкой первой в положение "на дне". Кроме того, механизм 5 загрузки снабжает конвейер 3 цепной пустыми коробками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подборки и укладки в штабель плоских изделий | 1979 |

|

SU1114330A3 |

| УСТРОЙСТВО для УПАКОВКИ ДЕТАЛЕЙ ТИПА КОЛЕЦ | 1971 |

|

SU306054A1 |

| Автоматическая линия для упаковывания штучных изделий в картонные пачки | 1990 |

|

SU1782870A1 |

| Устройство для упаковки в тару штучных изделий из ферромагнетиков | 1982 |

|

SU1050974A1 |

| Устройство для укладки изделий в тару | 1986 |

|

SU1386515A1 |

| Устройство для укладки кольцевых изделий в технологическую тару | 1989 |

|

SU1735120A1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ВОЛНИСТЫХ листов из ФИБРОЦЕМЕНТА | 1970 |

|

SU272863A1 |

| Устройство для упаковки и укладки пачек сигарет в тару | 1980 |

|

SU943107A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ПАТРОНОВ В УПАКОВОЧНУЮ КОРОБКУ | 2011 |

|

RU2476818C1 |

| УСТРОЙСТВО ДЛЯ РАСФАСОВКИ ПОРОШКОВЫХ ХИМИЧЕСКИХ ПРОДУКТОВ в ТАРУ | 1971 |

|

SU295717A1 |

Изобретение относится к способу и устройству для мелкой расфасовки изделия, типа гвоздей, шурупов, мелких болтов и шпилек. Способ расфасовки стальных гвоздей в коробки, включающий в себя изготовление на автоматах коробок и крышек по типу внутренних частей спичечных коробок из рулонного картона с передачей их на конвейеры, создание нескольких близких по массе потоков гвоздей на вибролотках, дозирование потоков на несколько порций одновременно на рычажных дозаторах без тонкой дозировки, одновременное взвешивание этих порций на электронных весах с выдачей информации о массе порций на регистрирующие устройства, выдающие в свою очередь чеки с обозначением массы и стоимости порций, ориентирование и укладку порций гвоздей в коробки, подаваемые в зоны укладки на шаговом конвейере, наклейку чеков на коробки, которые затем накапливаются для передачи партии на другой конвейер, на котором происходит надевание крышек на коробки и выдача готовых пачек с гвоздями на транспортеры, где пачки разворачиваются на угол 90o, формируются в ряды, слои и послойно укладываются в оборотную тару. Устройство расфасовки стальных гвоздей, содержащее приемный вибролоток, барабан отсева обсечки, каскад вибролотков, между которыми расположены дозаторы и весы, и устройство ориентации-укладки гвоздей в коробки, а также ленточный транспортер, дополнительно снабжено автоматами для изготовления коробок и крышек из рулонного картона, цепными шаговыми конвейерами, устройством наклейки чеков на коробки, промежуточным накопителем, устройствами загрузки крышек и коробок на конвейеры, устройствами нанесения клея на торцы коробок, устройствами формирования рядов и слоев пачек с гвоздями, а также подъемно-шагающим столом для размещения на нем оборотной тары. 14 з.п.ф-лы, 20 ил.

| 1968 |

|

SU414812A3 | |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1998-05-27—Публикация

1992-01-16—Подача