Предлагаемое изобретение касается так называемой аксиальной молотилки, в которой хлебная масса, перемещаясь по оси барабана, т.е. вдоль его вала, обмолачивается совместным действием расположенных винтообразно на вращающемся валу рабочих частей и укрепленных на внутренней поверхности кожуха барабана неподвижных деталей.

В аксиальной молотилка предлагаемой конструкции расстояние между концами вращающихся рабочих частей и неподвижных деталей, укрепленных на внутренней поверхности кожуха молотилки у входа в барабан хлебной обмолачиваемой массы, рассчитано так, чтобы в этой части барабана могло происходить более или менее свободное швыряние обрабатываемого материала. В дальнейших частях барабана, как в молотильном его отделении, так и в отделениях, предназначенных для измельчения соломы, расстояние это описанными далее способами постепенно, непрерывно или прерывисто, ступенями уменьшается и может быть с ведено совершенно на нет т.е. доведено до положения, когда вращающиеся части станут проходить уже в промежутках между частями неподвижными, или, иначе говоря, расстояние между внешними концами вращающихся частей и внутренней поверхностью кожуха станет меньшим, чем высота укрепленных на кожухе неподвижных частей. Подобное устройство приобретает особое значение, когда аксиальной молотилкой пользуются не только для обмолота, но и для измельчения соломы.

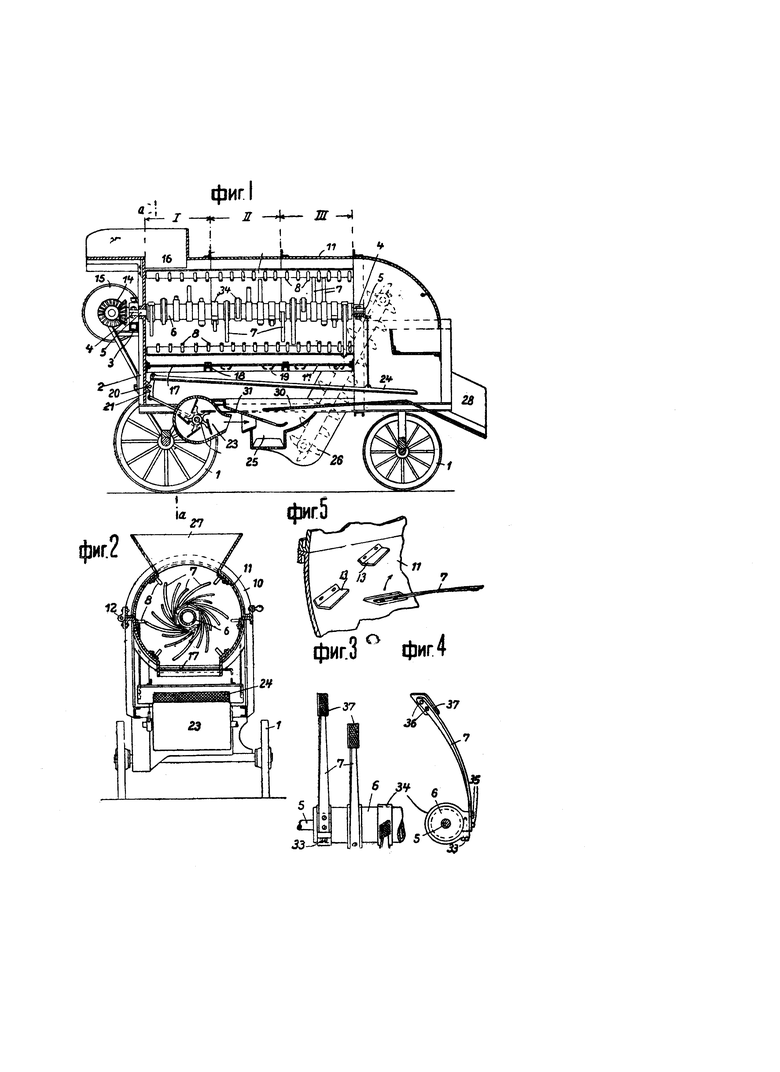

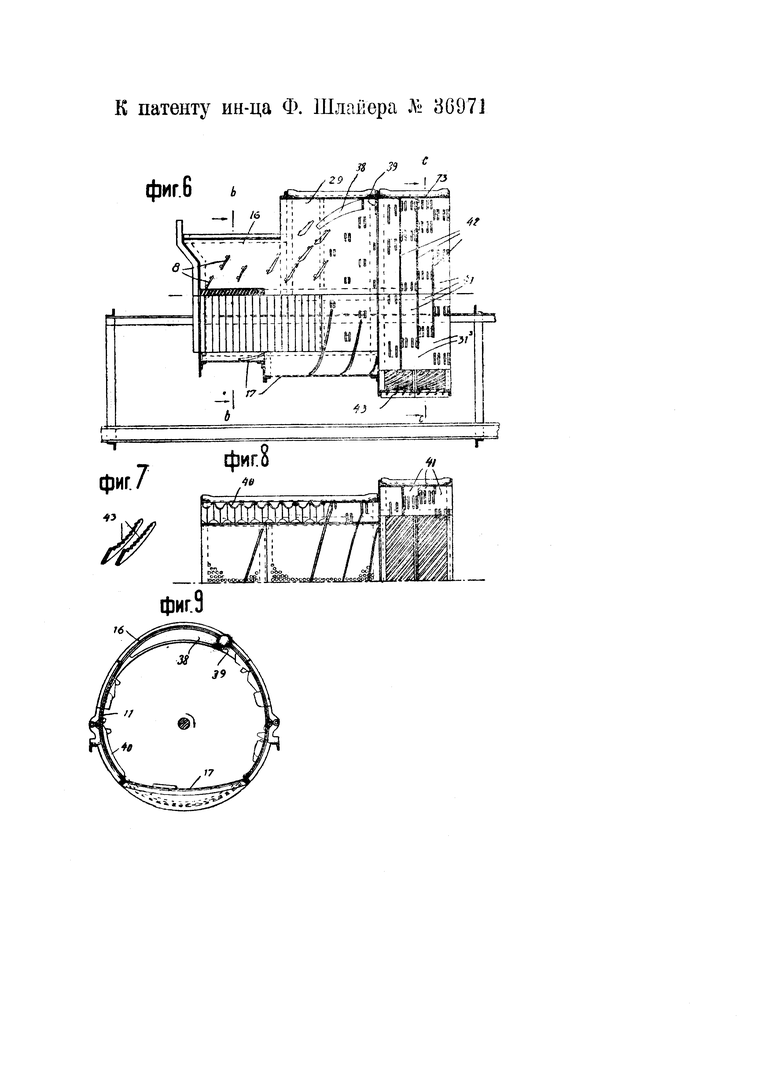

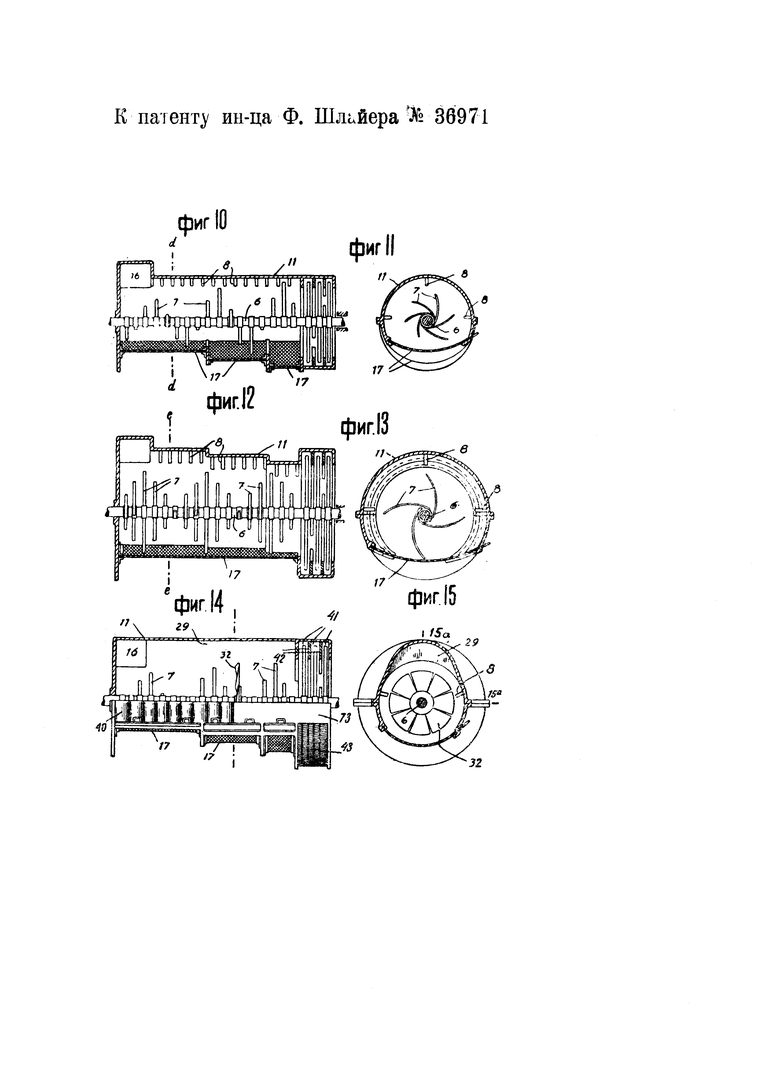

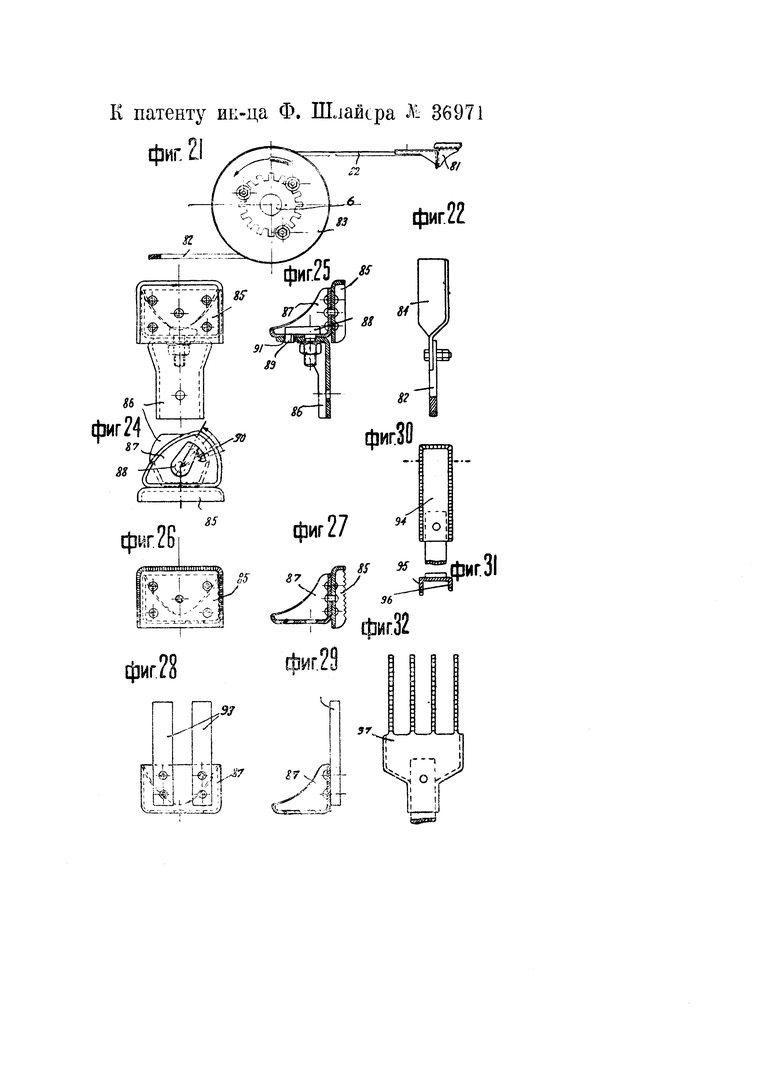

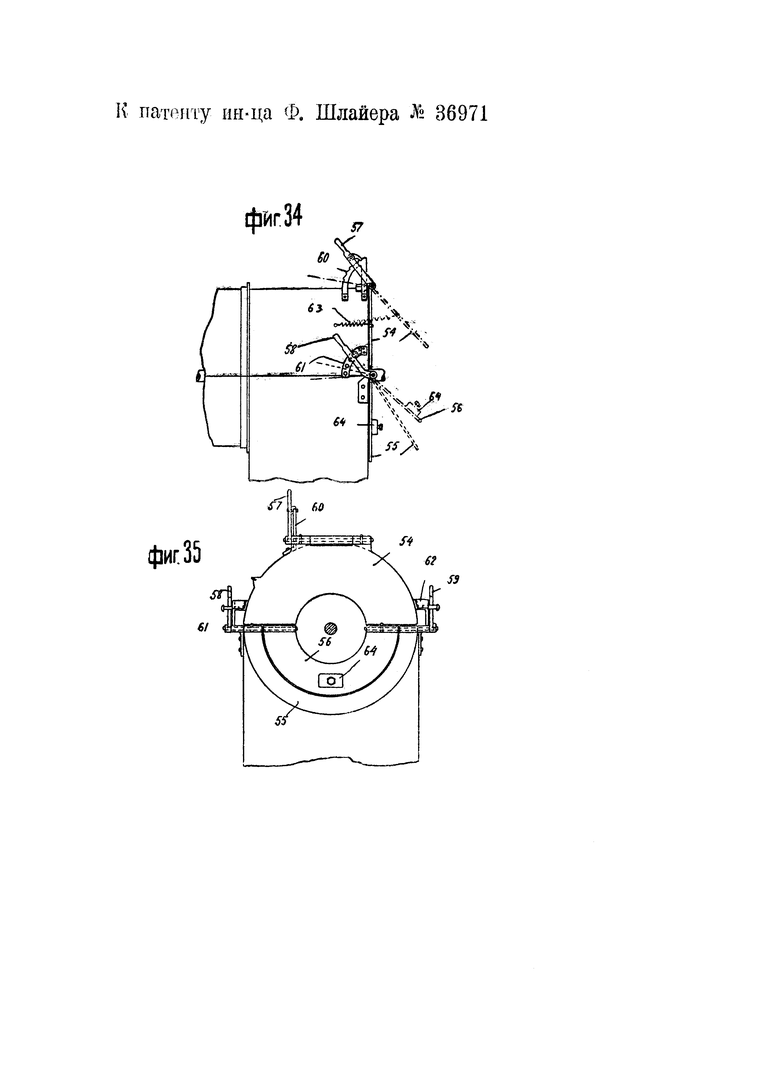

Из схематических чертежей фиг. 1 изображает вид молотилки в вертикальном продольном разрезе; фиг. 2 - то же, вертикальный поперечный разрез по а-а на фиг. 1; фиг. 3-4 - вид пальца с лопастями спереди и сбоку; фиг. 5 - частичный вид внутренней поверхности кожуха барабана с неподвижными пластинами; фиг. 6 - вид разрывательных для соломы камер в вертикальном разрезе; фиг. 7 - перспективный вид зубчатых колосников разрывательных камер; фиг. 8 - горизонтальный разрез молотильного отделения с гофрированным перекрытием на кожухе; фиг. 9 - вертикальный поперечный разрез молотильного отделения с запасной яйцевидной камерой; фиг 10 и 11 - вертикальный и продольный разрезы барабана с расположенными в нем вогнутыми решетами; фиг. 12 и 13 - вертикальный продольный и поперечный разрез барабана со ступенчато-выполненной верхней частью кожуха; фиг. 14 и 15 - продольный и поперечный вертикальные разрезы барабана с подталкивающим солому и отражающим зерно лопастным диском; фиг. 16 и 17 - вид спереди с частичным разрезом конической муфты для закрепления пальцев; фиг. 18 - то же разрез по f-f на фиг. 16; фиг. 19 - то же, частичный разрез по h-h на фиг. 17; фиг. 20 - перспективный вид клиновидной подкладки для скрепления пальцев; фиг. 21-33 вид пальцев в различных формах выполнения и приемов их скрепления в барабане; фиг. 34-35 - вид сбоку и спереди заслонок, прикрывающих устье барабана; фиг. 36 - вид внутренней поверхности кожуха с выступами, соединенными мостами: фиг. 37 - часть внутренней поверхности кожуха с пластинами, снабженными острыми бортами и ребрами; фиг. 38 - вид спереди конических роликов для раздавливания соломы, и фиг. 39 - то же, сбоку, с частичным разрезом.

Молотилка, в основном, состоит из укрепленного на установленной на колесах 1, 1 раме кожуха 11, образующего собой барабан, на внутренней поверхности которого укреплены неподвижно рабочие выступы 8, 8. Барабан в верхней своей части разделен на, отделения: молотильное - 1, первое разрывательное для соломы отделение - II и второе для окончательного измельчения соломы - III (фиг. 1). Средней горизонтальной плоскостью кожух делится на две половины из которых верхняя шарнирной петлей 12 (фиг. 2) прикреплена к общей раме молотилки, что дает возможность иметь, в случае надобности, свободный доступ внутрь барабана. В верхней левой части кожуха имеется воронка 27 для подачи обрабатываемого материала; в середине кожуха, во всю длину молотилки, установлен на подшипниках 4 вал 6 с цапфами 5,5, приводимый в движение от двигателя через ременный шкив 15 и зубчатую передачу 14 и снабженный радиально расположенными на нем рабочими пальцами 7, 7. В нижней части кожуха на брусках 18 расположены три съемных решета 17. Под ними подвешено получающее продольные колебания решето 24. Еще низке помещена веялка 23 с решетами 25 и зерновой элеватор 26; для выхода соломы служит отверстие 28 (фиг. 1 и 2).

Вращающиеся на валу 6 рабочие пальцы 7 имеют различную длину. У входного отверстия 16 они очень коротки, так что сравнительно большое расстояние отделяет их от неподвижных рабочих выступов 8. По направлению к выходному концу барабана расстояние это постепенно уменьшается, так что пальцы начинают проникать все глубже и глубже между неподвижными рабочими частями кожуха. Уменьшение расстояния и глубины проникновения может быть постепенным - непрерывным или прерывисто-ступенчатым.

Пальцы 7 из эластичных стальных полос установлены касательно к валу 6 при помощи стяжных поворотных скоб 34 и винтов 33 и 35 (фиг. 3 и 4). Пальцы слегка скручены по направлению винтообразного их расположения, с целью создать более быстрое движение обмолачиваемого хлеба: во-первых, непосредственным их проникновением в обмолачивающую массу и, во-вторых, образованием воздушного потока. Пальцы 7 могут быть снабжены сменными плоскими лопастями 37, закрепляемыми винтами 36 и работающими совместно с неподвижно и косо установленными на внутренней поверхности кожуха барабана пластинками 13 (фиг. 5), которыми можно заменить выступы 8, 8. Пластинки 13 устанавливаются под таким углом, чтобы они ускоряли движение хлеба и усиливали струю воздуха по направлению к выходу молотилки. Путем соответствующей установки винтов 33 можно изменять подъем винтовой линии, регулируя таким образом быстроту продвижения обмолачиваемого хлеба соответственно роду, качеству и состоянию продукта. Скорость движения можно также регулировать установкой сменных, несколько иначе скрученных пальцев.

Как было указано и как видно из фиг. 10 и 11, длина пальцев 7, 7 кожуха постепенно непрерывно или ступенчато увеличивается. Если длина пальцев увеличивается непрерывно, то решетки 17, 17 образуют по отношению к валу 6 одну наклонную плоскость.

Того же эффекта, т.е. образования около входного в барабан отверстия свободного пространства для обмолота швырянием, можно достигнуть и иначе. При конструкции, представленной на фиг. 12-13, пальцы 7 имеют одну и ту же длину на всем протяжении молотильного отделения барабана, и решето 17 расположено на одном и том же расстоянии, параллельно валу 6, но остальной части кожуха 11 придана ступенчатая форма, или она сделана конусной. В обеих случаях решетам 17, 17 придается слегка вогнутая форма или они располагаются эксцентрически по отношению к валу 6.

Продвижение хлебной массы по оси барабана может быть ускорено и тем самым производительность молотилки повышена помещением у выхода 28 большего числа пальцев, чем у входа 16 в молотильное отделение. Если например, у входа применяют два пальца, то в дальнейших частях молотилки вставляют еще несколько добавочных. Чтобы достигнуть равномерного распределения обрабатываемой массы, удобнее всего придерживаться следующего правила: число пальцев, постепенно повышаясь, должно равняться четному кратному первоначального числа их у входа. Обычно можно обойтись удвоением, помещая у переднего конца на одной муфте один палец, а в последней части молотилки два пальца, как это, например, изображено на фиг. 16 и 17. При увеличении числа рабочих пальцев материал быстрее удаляется из зоны вымолачивания, благодаря чему становился возможно пропускать через молотилку большее его количество. Расположенные в большем числе пальцы легко разрывают приходящийся на их долю материал и беспрепятственно проводят его к выходу, что благоприятно отзывается на количестве расходуемой энергии и позволяет избежать забивания барабана.

Скручивание (изгибание) полосы пальца, снабженной лопастями (лопатками, колпачками и т.д.) может иметь неблагоприятные последствия в тех местах барабана, где движущиеся рабочие части (пальцы) проникают между неподвижными рабочими частями (выступами) - при слишком сильной нагрузке пальцы отклоняются в сторону, что может привести к поломкам в результате столкновения их концов с неподвижными рабочими частями. Этой опасности можно избежать, если придать пальцам форму неизогнутого приплюснутого плоского стержня; при такой форме палец благодаря своей эластичности сможет отклоняться взад и вперед лишь в плоскости, перпендикулярной валу. Нужное скручивание (изгиб) следует перенести на прикрепленные вверху пальцев лопасти. В молотильном пространстве эти лопасти, соответственно косо установленные, обычно имеют лопатковидную изогнутую форму. Они служат как бы черпаками, которые, всасывая и толкая воздух, облегчают поступление и дальнейшее движение обмолачиваемого материала. В первом и во втором разрывательных отделениях пользуются лопастями иной формы, принимая во внимание другие цели и условия работы. Целесообразно устраивать лопасти таким образом, чтобы их можно было переставлять и сменять. Такие лопасти, устанавливаемые все более и более плоско по мере приближения к выходу барабана, как будет показано дальше, могут служить также опорой для особых мостиков (фиг. 33) 74, соединяющих в аксиальном (осевом) направлении два или несколько венцов движущихся рабочих частей (пальцев).

Фиг. 21-32 изображают несколько примерных форм выполнение пальцев. На фиг. 21 представлена пара вращающихся по направлению стрелки пальцев; лопасть снабжена особой добавочной частью 81, а стержень представляет собой плоскую металлическую полосу 82, которая может пружинить в перпендикулярной барабанному валу 6 плоскости. Стержни поставлены касательно по отношению к укрепляющей их на валу муфте 83, конструкция которой позволяет переставлять их на сравнительно малый угол. Если при употреблении таких состоящих из двух частей пальцев обнаруживается необходимость в скручивании (изгибании), то последнее переносится на лопасть, которая в этом случае представляет собою пластинку 84, наклонно прикрепленную к стержню 82 (фиг. 22). На фиг. 23-25 изображена переставная лопасть 85 несколько иной конструкции. Она имеет форму трехбортного колпака и действует наподобие черпака, всасывая воздух в барабан и толкая его из одной зоны в другую. Подобные лопасти применяются предпочтительно в молотильном и в первом разрывательном отделениях. В последнем случае рекомендуется пользоваться колпачками, ребра которых имеют вид пил, как показано на фиг. 26 и 27. Приспособление для перестановки лопасти состоит из прикрепляемого на верхней конце стержня наконечника 86, продолжением которого является расположенная под прямым углом полка, соединяемая посредством кронштейна 87 с колпачком 85. Для с единения наконечника и кронштейна служит крюковидный болт 88, конец которого 80 вводится, с одной стороны, в один из зазуоренных, концентрически расположенных, вырезов 90 в теле кронштейна 87, а с другой, - в отверстие 91 полки наконечника 86. Стрелка на фиг. 24 показывает угол, на который можно переместить лопасть из параллельного стержню 82 положения. Фиг. 28 и 29 изображают пальцевидные лопасти 93, находящиеся в первом разрывательном отделении. На фиг. 30 и 31 изображена колпаковидная разрывательная лопасть 94 с зазубренными краями; расположенные параллельно к оси движущихся рабочих пальцев ее боковые стенки 95 и 96 выполнены неравной высоты, чтобы оказывать благоприятное действие на движение материала. Наконец, фиг. 32 изображает многопальцевую с зазубренными краями лопасть 97, которая предназначена для второго разрывательного отделения.

Можно достигнуть равномерного потребления энергии и, следовательно, равномерной нагрузки барабана и равномерного его хода, распределив неподвижные рабочие части (выступы и пластины) по отношению к вращающимся рабочим частям (пальцам) в разрывательном отделении таким образом, чтобы при вращении два пальца никогда не проходили одновременно около двух неподвижных частей или же между ними, а чтобы, напротив, получалась непрерывная цепь единичных встреч. Такого же согласования между движущимися и неподвижными рабочими частями желательно достигнуть и в молотильном отношении, где совместное действие двух движущихся и двух неподвижных частей, в случае сильной нагрузки барабана, может привести к серьезным толчкам. Расположение неподвижных рабочих частей (пластин) видно из фиг. 36, где изображена развернутая внутренняя поверхность кожуха. Прикрепление движущихся рабочих частей (пальцев) производится путем установки при помощи муфты подходящего наклона (фиг. 16-19).

Ускорение движения хлебной массы в той или иной зоне барабана может быть достигнуто также соединением неподвижных выступов расположенными по винтовым линиям мостами, а пальцев 7 - поле сами углового сечения (фиг. 33 и 36). Эти мостовидные соединения или мосты делаются из железных полос и обычно помещаются лишь в тех местах, где желательно достигнуть более быстрого распределения поступающей толстым слоем соломенной массы между несколькими вращающимися пальцами или неподвижными выступами, причем таковыми местами в большинстве случаев являются зоны переходов из молотильного отделения в первое разрывательное отделение и из этого последнего во второе разрывательное отделение. Мосты 65, 66, 67, 68, 69 (фиг. 36), соединяющие неподвижные рабочие выступы, расположены на внутренней поверхности кожуха, их можно переставляв и заменять другими. Наклон мостов зависит от той быстроты, с которой должен проходить сквозь барабан обмолачиваемый материал. Соответственно этому они могут быть помещены по линии, более или менее совпадающей с винтообразным расположением пальцев, или же их можно устанавливать без определенной системы. Так, например, на фиг. 36 мост 65 расположен во входной зоне на решете 17 и почти параллельно по отношению к неподвижным выступам 70 и направляет часть обмолачиваемого материала из входной зоны к последующим неподвижным рабочим выступам 71; мост 66 простирается от среднего периферического ряда неподвижных рабочих выступов 71 до первого ряда следующих неподвижных рабочих выступов 72. Эти последние так же, как в мост 67, соединяющий венцом три неподвижных рабочих выступа, направляют материал из молотильного отделения в первое разрывательное отделение, из которого он быстро передвигается к концу барабана, во второе разрывательное отделение 73 посредством мостов 48 и 69.

Пальцы 7 соединяются узкими железными полосами 74 (фиг. 33), которые сидят на пальцах и, при вращении вала, проходят вблизи неподвижных выступов. Верхний край полос 74 загнут вверх по направлению к выходу барабана, так что они, действуя наподобие лопаты, как бы подхватывают и уносят солому, лежащую перед выступами 70, 70. Если вал 6 снабжен переставляемыми или эластичными пальцами, то на каждой паре последних помещают мост, составленный из двух частей, причем каждый палец несет одну часть, и конец одной части моста покрывает конец другой для более целесообразного направления соломы; если же мост соединяет три или несколько пальцев, то его, естественно, и составляют из соответствующею.числа частей. Действие этих мостов, обычно устраиваемых в первом разрывательном отделении и располагаемых по желанию одной или несколькими спиралями, в случае необходимости может быть изменено путем перестановки в радиальном направлении, указанном на фиг. 33 стрелкой. Если пальцы 7 со стоят из металлической полосы и прикрепленной к ней переставляемой лопасти, то мосты приделываются к последней и с ней же переставляются. Далее можно все промежутки между пальцами заполнить мостами так, чтобы получилась одна или несколько сплошных винтовых линий.

Действие неподвижных пластинок 12 (фиг. 5), косо установленных на поверхности кожуха и заменяющих неподвижные выступы 8, может быть улучшено, если им придать форму плоских раковин 70, 71, снабдив их сравнительно низкими бортами 75, 76 и острыми ребрами 77, 78 (фиг. 37). Движение соломы на расположенные в задней части молотильного отделения пластины 71 облегчается тем, что последние выполняются и устанавливаются таким образом, что высота их уменьшается по направлению движения соломы.

Пальцы вращаются по направлению перистой стрелки. Имеющие небольшую вышину борты 75, 76 задерживают колосья. Колосья, цепляюсь за эти борты, теряют свои зерна, остающиеся в раковинах, откуда они соскальзывают на стенку кожуха 11.

Различная форма раковин и различная их расстановка позволяет менять их воздействие как на передвижение обрабатываемого материала, так и на поток воздуха.

В качестве приспособления для раздавливания соломы можно применить также систему конических роликов 106, которые, вращаясь внутри барабана, раздавливают и разрывают солому. Эта конструкция представлена на фиг. 38-39, где на валу 6 прикреплен диск 98, часть 99 которого несет на своих четырех радиальных концах установленные на плечах 103 конические ролики 106. В основной части диска 98 для перестановки сделаны продольные прорезы 100, с которыми совпадают радиальные прорезы 101 несущей ролики части 99. Соединение их производится посредством болта 102, пропускаемого сквозь продольное отверстие 10 и радиальный прорез 101. В вилках, которыми заканчиваются четыре плеча 103, помещаются подвижные в радиальном направлении коробки 104; последние со стороны вала 6 поддерживаются пружиной 105, тогда как на противоположной, открытой и обращенной к стенке кожуха стороне находятся ролики 106 из легкого металла. Ролики лежат в перпендикулярной к барабанному валу 6 плоскости и катятся по соответствующе проложенной внутри кожуха 11 дорожке 118. Суживающийся конец ролика 106 обращен к входу барабана, а по отношению к валу 6 оси роликов установлены с легким отклонением в сторону скручивания; такое расположение благоприятно влияет на движение обмолачиваемого материала. Касательно расположенные плечи 103 подхватывают двигающийся по направлению стрелки материал и швыряют его на дорожку 118, где он подвергается раздавливанию роликами, отбрасываемыми пружиной и центробежной силой к поверхности кожуха.

Общий ход работы предлагаемой аксиальной молотилки таков. Подлежащий обработке продукт подается в воронку 27, откуда через отверстие 16 поступает в молотильное отделение 1, где подхватывается находящимися на валу 6 короткими пальцами 7, подвергается действию свободных ударов или швырянию в кольцеобразном пространстве между пальцами и неподвижными рабочими выступами 8 (фиг. 10) или пластинками 13 (фиг. 5), или 70 (фиг. 37), и производится таким образом основательное вымолачивание зерна. Под влиянием винтообразно расположенных, в случае необходимости все более и более удлиняющихся пальцев 7, под действием их винтообразно изогнутых поверхностей и под влиянием порождаемой ими струи воздуха, полученная после обмолота зерна соломенная масса быстро движется вдоль вала 6 к средней части II барабана тогда как зерна проваливаются сквозь первое решето 17. Средняя часть II барабана представляет собою первое (подготовительное) разрывательное для соломы отделение. При нежелании раздроблять солому, из отделения III, равно как и из следующего за ним отделения III, барабана удаляют решета 17, так что солома тотчас по окончании процесса вымолачивания в отделении I оставляет кожух через отверстие отделения II и, спускаясь по ситу 24, направляется к выходу 28 молотилки. В случае же необходимости подвергнуть седому раздроблению и разрыванию, ее пропускают через отделение II, не вынимая решета 17. Рабочие части 7 и 8, 13 и 70, которые отделены гораздо меньшим расстоянием или даже немного проникают во взаимные промежутки; наряду с обмолачиванием производят также измельчение соломы путем ее разламывания, разрезывания и так далее. Если выходящая из отделения II солома требует более тщательного дальнейшего измельчения, то, вставив соответствующее решето 17, ее пропускают также и через второе главное разрывательное отделение III, где она подвергается весьма энергичной обработке, благодаря более глубокому проникновению работающих частей во взаимные промежутки и более густому расположению пальцев 7 на валу 6. Вымолоченные зерна отделяются от половы и сбоины на решете 24 и направляются на решета 25 веялки 23, а с них поступают на элеватор 26.

Перебои в работе молотилки при перегрузке ее обрабатываемым материалом могут быть устранены увеличением радиального расстояния между вращающимися и неподвижными рабочими элементами, путем устройства верхней части кожуха 11 более сильно выгнутой на протяжении от входа хлебной массы в барабан вплоть до второго разрывательного отделения III. Таким образом создается как бы запасное пространство, которое воспринимает появившийся в барабане излишек продуктов и удерживает его до тех пор, пока молотилка, будучи менее нагружена, не сможет его легко и свободно пропустить. Такая запасная камера 29, полученная яйцевидным выгибанием верхней части кожуха 11, подставлена на фиг. 6 и 9. В указанной камере 29 (фиг. 5) обычно не имеется неподвижных рабочих выступов или пластин. Все же в некоторых случаях бывает удобно установить в ней одну или несколько направляющих планок 38 (фиг. 9), которые направляли бы поступающий туда излишек хлебной массы на рабочие части. Камера 29 отделяется от разрывательного отделения 73 переставной заслонкой 39, служащей для регулировения скорости движения соломы из запасной камеры 29 в разрывательное отделение 73.

Для достижения возможно полного отделения вымолоченных зерен от соломы в пределах молотильной зоны 1 барабана, является полезным прикрыть изнутри гладкую поверхность кожуха 11 гофрированным, концентрично кожуху изогнутым листом 40 с расположением желобков поперек продольной оси барабана (фиг. 8 и 9). Таким образом получаются поперечные канавки, по которым выделяющиеся из хлебной массы зерна скатываются к находящимся внизу решетам 17. Обычно гофрированным перекрытием снабжается лишь нижняя часть кожуха, приблизительно на  высоты от решет 17 в молотильном отделении I. Вообще же перекрытие следует помещать там, где наблюдается наиболее интенсивное выделение зерен из соломы.

высоты от решет 17 в молотильном отделении I. Вообще же перекрытие следует помещать там, где наблюдается наиболее интенсивное выделение зерен из соломы.

Во втором разрывательном отделении 73 в конце молотилки солома подвергается сильному размельчению. Указанное отделение может быть разбито, как показано на фиг. 6 и 8, неполными (благодаря чему камеры сообщаются между собою) радиальными перегородками 42 на несколько расположенных у выхода разрывательных камер 41 с острыми неподвижными рабочими выступами 8 для разрывания соломы. Эти неподвижные выступы работают совместно о подобными же приспособлениями, сидящими на валу 6. В нижней части окружающего камеры 41 кожуха помещается решетка 43 (фиг. 6 и 8), сквозь сравнительно малые отверстия которой проваливаются, наряду с вытертыми дополнительно из колосьев зернами, также и достаточно разорванные и измельченные кусочки соломы. Обычно решетку 43 устраивают съемной и придают ей такую форму, чтобы она могла оказывать и разрывающее действие. Для этого обращенные к валу 6 ребра решетки делаются пилообразно зазубренными; такими же зазубринами снабжаются и внутренние ребра радиальных стенок 42. Решетка может быть составлена из отдельных, сменных, зубчатых колосников 43, изображенных на фиг. 7.

Длина решетки в поперечном направлении может быть различна и иногда может проходить поперек всей машины. Как в поперечном, так и в продольном (аксиальном) направлении решетка может состоять из нескольких частей, причем отдельные части решетки могут иметь отверстия различной величины. Зубчатые ребра рационально помещать в направления противоположном движению соломы, дабы они оказывали передвижению соломы некоторое сопротивление.

Для воспрепятствования выскакиванию зерна из молотильного отделения в отделение II на валу 6 в том месте, где заканчивается гофрированная пластина 40, заклинивается лопастной диск 32, состоящий из отдельных секторов (фиг. 14 и 15). Последние крыловидно изогнуты так, что при вращении они, образуя воздушную струю, содействуют продвижению соломы к выходу молотилки. Зерна, отбрасываемые при молотьбе к диску, отскакивают от него и возвращаются в молотильное отделение, которое они затем оставляют, проваливаясь сквозь решето 17. Диску 32 можно придать также и такую форму, чтобы он пропуская воздух только вблизи вала и на расстоянии известного радиуса вокруг него. Для этого диск 32 снабжают центральной вырезкой, через которую могло бы проникнуть к переднему концу вала достаточно воздуха, поступающего концентрической струей вдоль вала с его заднего конца Диск 32 можно поместить в другом месте барабана: необходимо только согласовать величину его радиуса с длиной соседних пальцев 7, если конечно, последние не проходят между неподвижными рабочими частями, укрепленными на кожухе.

Произвольное изменение продолжительности процесса вымолачивания путем изменения подъема винтовой линии и путем прикрепления на валу расположенных касательно к последнему пальцев посредством муфты может быть достигнуто тем, что муфта монтируется из двух частей, одна основная неподвижная часть 44 закрепляется на валу 6, а другая, подвижная и несущая палец часть 45 помещается под утлом, который может быть изменяем даже на сравнительно малые величины (фиг. 16, 18 и 19). Подвижная часть 45 укрепляется на неподвижной части 44 в требуемом положении болтами 46, вставленными в прорезы 47 неподвижной части 44 и в соответствующие вырезы 48 поворотной части 45. Основной части 44 и части 45, непосредственно несущей пальцы, придается конусообразная форма для того, чтобы прикрепленные извне пальцы из нескрученной (неизогнутой) металлической полосы, занимая наклонное по отношению к валу положение, производили известное вентилирующее действие.

Указанные приемы установки пальцев 7, 7 на валу барабана могут быть видоизменены. Пальцы 7,7, снабженные косыми лопастями 84, пропущены через венец 49, расположенный концентрично к оси муфты 45 в тангенциальном к окружности венца направлении (фиг. 17 и 19). Вставленные в отверстия 52 части 44 пальцы прикрепляются к части 45 посредством крюковидных болтов 50 стержни же пальцев зажимаются клиновидными подкладками 51 (фиг. 19 и 20). Своими боковыми крыльями клин охватывает конец изогнутого болта, проникая в выемки последнего своими верхними язычками. При такой конструкции и сочетании отдельных частей удается предотвратить отделение клина от болта во время монтажа.

Число отверстий 52 части 44 соответствует числу радиальных прорезов 48. Перестановка несущей части 45 муфты по отношению к основной части 44 производится следующим образом. Отвинчивая болты 46, передвигают их радиально по направлению к валу; несущую часть 45 поворачивают на желаемый угол, в прорез 48, совпадающий с продолговатыми отверстиями 47, вводят передвигаемые наруж болты, и затем зажимают их в этом положении.

Можно также увеличить продолжительность процесса обмолачивания и регулировать скорость перемещения хлебной массы сужением свободного пространства у устья 28 барабана молотилки путем установки особого дроссельного приспособлена из трех поворотных заслонок 54, 55, 56 (фиг. 34 и 35), из которых первая захватывает верхнюю часть устья 28. Заслонки 55 и 56 нижней части устья представляют собою узкие кольцевидные полукруги. Они так же, как и заслонка 55, свободно подвешены наподобие маятника, причем их движение в обратном направлении ограничено посредством особых приспособлений. Каждое из этих приспособлений состоит из ручных рычагов 57, 58, 59, соединенных соответствующим образом с данной заслонкой, и из небольших дуг 60, 61, 62; ручной рычаг устанавливается и закрепляется так, что заслонка может отклониться наружу, но не в состоянии, перейдя известную границу, совершенно закрыть устье. Вместо поворотных заслонок можно применять также и заслонки выдвижные, и реагирующие движение их дроссельные приспособления заменить пружинами 63 и грузами 64.

| название | год | авторы | номер документа |

|---|---|---|---|

| АКСИАЛЬНАЯ МОЛОТИЛКА | 1931 |

|

SU43605A1 |

| Аксиальная молотилка | 1929 |

|

SU36974A1 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2010 |

|

RU2445762C2 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2010 |

|

RU2414114C1 |

| АКСИАЛЬНАЯ МОЛОТИЛКА | 1932 |

|

SU43604A1 |

| ДОМОЛАЧИВАЮЩЕЕ УСТРОЙСТВО КОЛОСОВОГО ВОРОХА | 2010 |

|

RU2425484C1 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2010 |

|

RU2418402C1 |

| СПОСОБ КОМБАЙНОВОЙ УБОРКИ СЕМЕННЫХ ПОСЕВОВ ГОРЧИЦЫ ПРИ ВОЗДЕЛЫВАНИИ В РИСОВЫХ ЧЕКАХ И МОЛОТИЛЬНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2471335C2 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2010 |

|

RU2418403C1 |

| Жатка-молотилка | 1973 |

|

SU501699A1 |

1. Аксиальная молотилка с пальчатым барабаном, отличающаяся тем, что пальцы 7 выполнены различной длины и расположены на валу 6 таким образом, что расстояние от концов пальцев до окружающего их кожуха 11 или до укрепленных на нем выступов 8, 8 уменьшается непрерывно или ступенями по направлению движения хлебной массы, с целью обмолачивания последней свободными ударами (швырянием) в передней части I барабана и домолачивания и дробления соломы в последующих отделениях II и III (фиг. 1 и 2).

2. Форма выполнения молотилки по п. 1, отличающаяся тем, что с целью усилить дробящее действие пальцы 7 молотильного барабана могут заходить между выступами 8.

3. Форма выполнения молотилки по п.п. 1 и 2, отличающаяся тем, что с целью изменить продолжительность обработки хлебной массы кожух 11 снабжен дном, состоящим из нескольких съемных решет 17, выемка части которых со стороны выхода хлебной массы из барабана служит для выключения из работы части барабана и позволяет направить обмолоченную массу на приспособление 24-25, предназначенное для выделения зерна из соломы (фиг. 1 и 2).

4. Форма выполнения молотилки по пп. 1-3 отличающаяся тем, что решета 17, служащие дном кожуха, выполнены слегка вогнутыми и расположены ступенями или по конической поверхности с постепенным сближением их поверхности с концами пальцев 7 с целью более интенсивного ворошения продуктов молотьбы и устранения забивания решет (фиг. 10 и 11).

5. Видоизменение молотилки по пп. 1-3, отличающееся тем, что при одинаковой длине всех пальцев 7 решета 17 для всех отделений барабана установлены на одинаковом расстоянии от вала 6, а верхняя часть кожуха 11 выполнена ступенчатой или конической, в целях уменьшения расстояния между концами пальцев 7 и кожухом по направлению к устью барабана (фиг. 12 и 13).

6. Форма выполнения молотилки по п. 1, отличающаяся тем, что в целях регулирования скорости перемещения в полости барабана хлебной массы пальцы 7 установлены на валу 6 при помощи стяжных приспособлений, допускающих установку пальцев по винтовым линиям с большим или меньшим углом наклона (фиг. 3 и 4).

7. Форма выполнения молотилки по п. 1, отличающаяся тем, что пальцы 7 на своих концах снабжены плоскими лопастями 37, съемными, переставными и различной формы с целью приспособления молотилки для различных хлебов и создания в барабане воздушного потока, используемого для очистки обмолачиваемого материала.

8. Видоизменение молотилки по п.п. 1, 6 и 7, отличающееся тем, что пальцы 7 при помощи несущих их и насаженных на вал 6 муфт 45 придано несколько скрученное положение по направлению их винтообразного расположения с целью увеличить скорость прохождения хлебное массы через барабан (фиг. 16 и 18).

9. Видоизменение молотилки по пп. 1 и 7, отличающееся тем, что рабочие элементы (лопасти) пальцев 7 выполнены в форме колпачков 85 с зазубренными бортами одинаковой (фиг. 26 и 27) или неодинаковой (фиг. 25 и 31) высоты, или же в форме пальцев 93, 97 с гладкими или зазубренными краями (фиг. 28, 29, 32).

10. Форма выполнения молотилки по п. 1, отличающаяся тем, что верхняя часть кожуха 11, перекрывающая молотильное и первое или первое и второе разрывательные отделения, снабжена камерой 29 овального сечения, предназначенной для смещения хлебной массы в случае поступления ее в барабан в избытке, каковая камера может быть отделена от последнего разрывательного отделения 73 переставляющейся заслонкой 39, предназначенной для регулирования скорости выхода соломы из запасной камеры (фиг. 6 и 9).

11. Форма выполнения молотилки по п. 1, отличающаяся тем, что в целях облегчения отделения вымолоченного зерна из соломы в пределах первого молотильного отделения, нижняя часть кожуха последнего снабжена гофрированным перекрытием 40, желобки которого предназначены для удержания зерна и для направления его на расположенное под молотильным отделением решето 17 (фиг. 8 и 9).

12. Форма выполнения молотилки по п. 1, отличающаяся тем, что последнее - разрывательное отделение 73 разделено на несколько камер 41 неполными радиальными перегородками 42, а нижняя часть окружающего их кожуха снабжена решеткой 43, составленной) из отдельных зубчатых колосников (фиг. 6, 7 и 8.

13. Форма выполнения молотилки по п. 1, отличающаяся применением заклиненного на валу 6 лопастного диска 32, предназначенного для отражения вымолоченного зерна в молотильное отделение и для побуждения соломы к передвижению в осевом направлении (фиг. 14 и 15).

14. Форма выполнения молотилки по пп. 1, 2 и 3, отличающаяся тем, что, в целях сообщения ускорения движению хлебной массе в той или иной зоне барабана, неподвижные выступы 8 кожуха 11 соединены расположенными по винтовой линии мостами 65, 66, 67, 68, а пальцы 7 - поясами 74 углового сечения (фиг. 36 и 33).

15. Форма выполнения молотилки по п. 1, отличающаяся тем, что в целях ускорения продвижения соломы вдоль оси барабана и создания воздушного потока установленные наклонно на кожухе 11 пластины 70 снабжены острыми ребрами 77, 78 и бортами 75, 76, и некоторые из этих пластин, например, 71, выполнены и установлены так, что их радиальная высота уменьшается по направлению движения соломы (фиг. 37),

16. Форма выполнения молотилки по п. 1, отличающаяся тем, что для раздавливания стеблей соломы применено приспособление, состоящее из системы конических роликов 106, установленных на плечах 103 заклиненного на валу 6 диска 98 при помощи коробок 104, подвижных в радиальном относительно вала 6 направлении против действия пружины 105, предназначенной для регулирования степени давления роликов на стебли соломы при попадании последних на опорные для роликов дорожки 118 кожуха 11 (фиг. 38 и 39).

17. При молотилке по пп. 1, 7 и 8 применение несущих лопасти 37 пружинящих пальцев 7.

18. При молотилке по п. 1 применение откидной верхней части кожуха 11 из одной или нескольких частей, с целью доступа к рабочим элементам барабана для их установки и перестановки.

19. При молотилке по п. 1 применение поворотных заслонок 54, 55, 56, снабженных регулирующими пружинами 63 и грузами 46 и предназначенных для перекрытия устья барабана молотилки, в целях регулирования скорости перемещения хлебной массы (фиг. 34 и 36).

Авторы

Даты

1934-05-31—Публикация

1924-04-01—Подача