I

Изобретение относится к обработке металлов давлением, в частности к производству периодических профилей и труб на станах поперечно-винтовой прокатки.

Известны два основных способа ведения указанных процессов: в двухвалковом стане с двумя (одним) направляющими линейками (роликами) и в трехвалковом стане.

При прокатке в двухвалковом стане в осевой зоне заготовки реализуется разноименная схема напряженЕюго состояния: вдоль линии действия рабочих валков возникают сжимающие напряжения Сту, а в перпендикулярном направлении (линия действия направляющего инструмента) - растягивающие з,.. При вращении заготовки частицы металла в осевой зоне испытывают знакопеременные нагрузки, что во многом способствует разрыхлению центральной части заготовки и нарушению ее сплошности. Такое самопроизвольное вскрытие полости в практике производства труб приводит к наиболее распространенному виду брака - образованию плен на внутренней поверхности гильз. При производстве периодических профилей это явление приводит к резкому ухудшению механических свойств получаемых изделий. Вероятность разрущения во многом зависит от размаха напряжений в осевой зоне, равного сумме модулей напряжения /Оу/Ч-Уод./.

При прокатке в трехвалковом стане (валки расположены под 120°) в осевой зоне заготовки реализуется схема двухосного сжатия. При этом пластическое течение металла в централь1{ой части затруднено, а деформация в осевой зоне происходит за счет течения периферийных слоев металла в осевом направлении. Все это создает дополнительные напряжения растяжения в осевом направлении, а также требует дополнительных энергозатрат для ведения процесса.

Цель изобретения состоит в разработке такого способа прокатки, который позволяет управлять схе.мой напряженного состояния центральной части заготовки, особенно при работе с трудйодеформируемым ctaлями и сплавами, II обеспечивает повышение качества получаемых изделий и гильз и экономичное ведение процесса.

Это достигается тем, что угол между валками из.меняют в зависимости от механических свойств прокатываемого материала в пределах от О до 30° для трехвалковых станов и от О до 45° - для четырехвалковых станов.

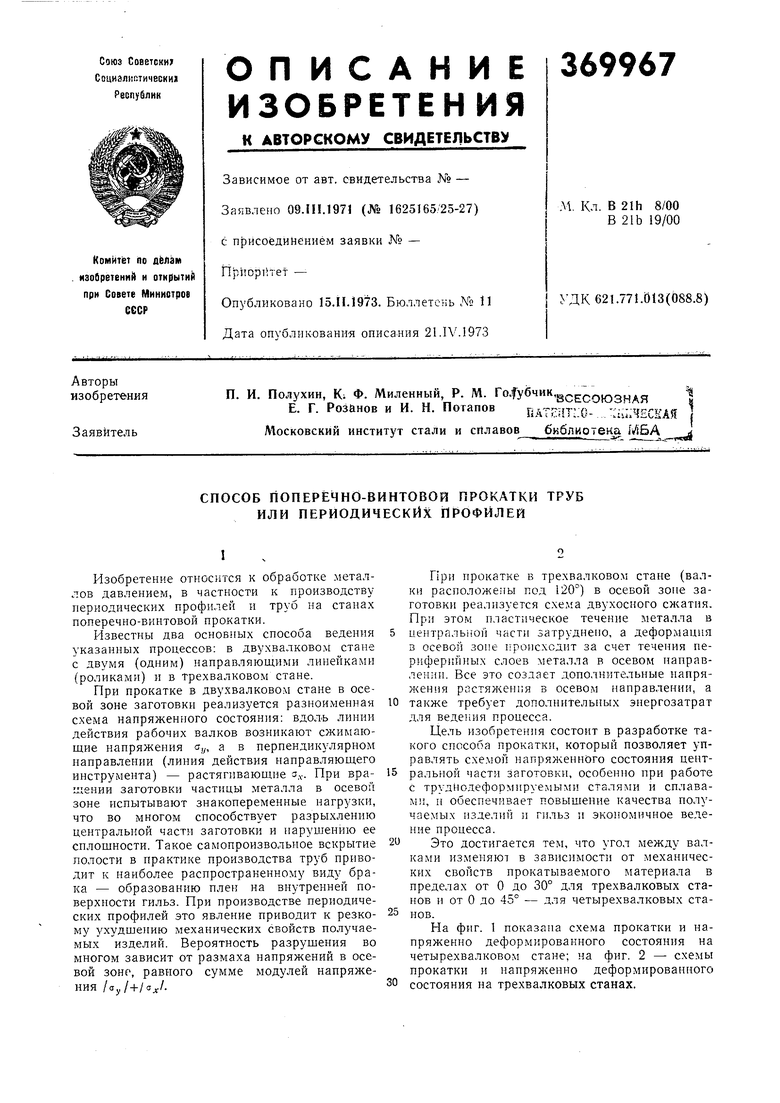

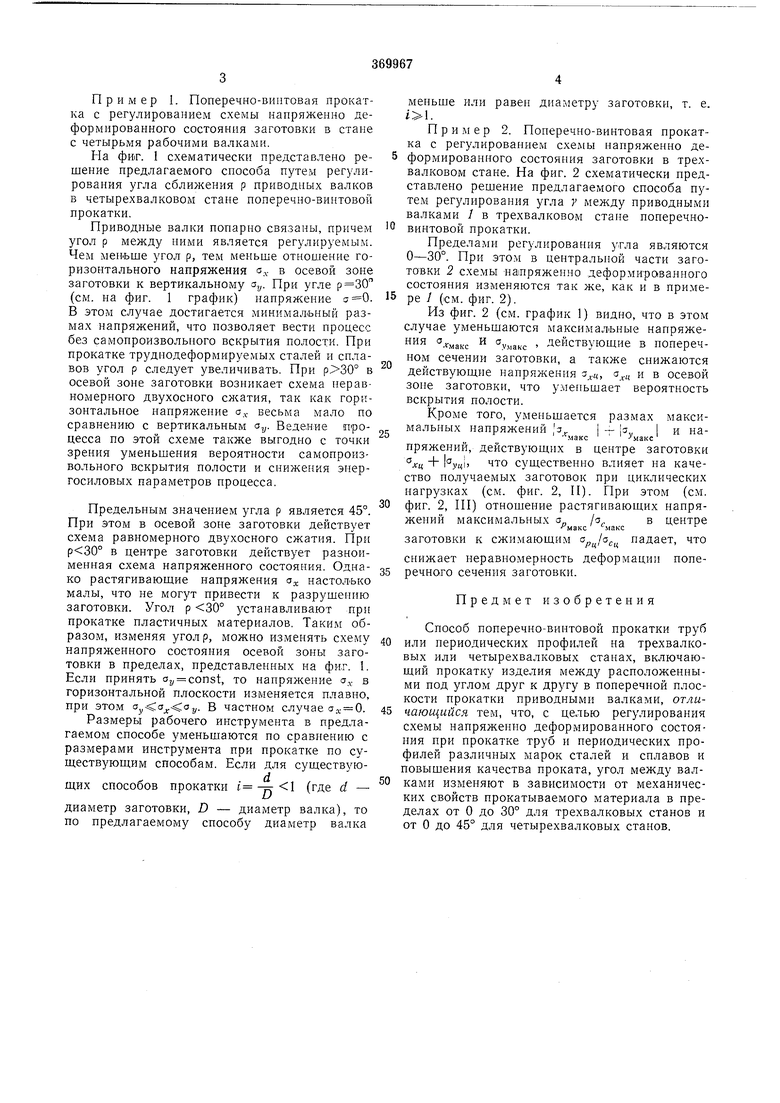

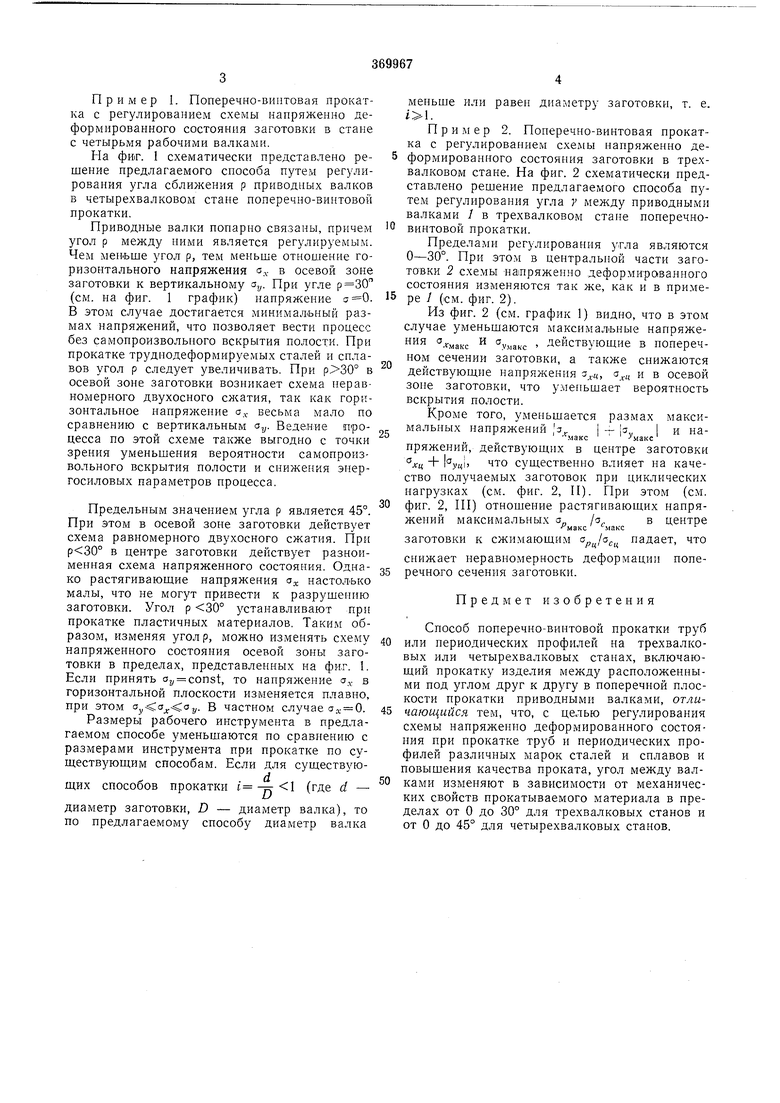

На фиг. 1 показана схема прокатки и напряженно деформированного состояния на четырехвалковом стане; на фиг. 2 - схемы прокатки и напряженно деформированного состояния на трехвалковых станах.

Пример 1. Поперечно-винтовая прокатка с регулированием схемы напряженно деформированного состояния заготовки в стане с четырьмя рабочими валками.

Па фи1Г. 1 схематически представлено решение предлагаемого способа путем регулирования угла сближения р приводных валков в четырехвалковом стане поперечно-винтовой прокатки.

Приводные валки попарно свя.заны, причем угол р между ними является регулируемым. Чем меНЬше угол р, тем меньше отношение горизонтального напряжения о.- в осевой зоне заготовки к вертикальному Иу. При угле (см. на фиг. 1 график) напряжение . В этом случае достигается минимал ьный размах напряжений, что позволяет вести процесс без самопроизвольного вскрытия полости. При прокатке труднодеформируемых сталей н сплавов угол р следует увеличивать. При в осевой зоне заготовки возникает схема неравномерного двухосного сжатия, так как горизонтальное напряжение о,, весьма мало по сравнению с вертикальным а,,. Ведение процесса по этой схеме также выгодно с точки зрения уменьшения вероятности самопроизвольного вскрытия полости и снижения энергосиловых параметров процесса.

Предельным значением угла р является 45°.

При этом в осевой зоне заготовки действует схема равномерного двухосного сжатия. При в центре заготовки действует разноименная схема напряженного состояния. Однако растягивающие напряжения а.. настолЬко малы, что не могут привести к разрушенню заготовки. Угол р 30° останавливают при прокатке пластичных материалов. Таким образом, изменяя угол р, можно изменять схему напряженного состояния осевой зоны заготовки в пределах, представленных на фиг. I. Если принять 0, const, то напряжение a,. в горизонтальной плоскости изменяется плавно, при этом . В частном случае аа.0.

Размерь рабочего инструмента в предлагаемом способе уменьшаются по сравнению с размерами инструмента при прокатке по существующим способам. Если для существующих способов прокатки (где d -

диаметр заготовки, D - диаметр валка), то по предлагаемому способу диаметр валка

меньше или равен диаметру заготовки, т. е. i.

Пример 2. Поперечно-винтовая прокатка с регулированием схемы напряженно деформированного состояния заготовки в трехвалковом стане. На фиг. 2 схематически представлено решение предлагаемого способа путем регулирования угла ; между приводными валками 1 в трехвалковом стане поперечновинтовой прокатки.

Пределами регулирования угла являются О-30°. При этом в центральной части заготовки 2 схемы напряженно деформированного состояния изменяются так же, как и в примере У (см. фиг. 2).

Из фиг. 2 (см. график 1) видно, что в этом случае уменьшаются максимальные напряжения . и Ovj,.,. , действующие в поперечном сечении заготовки, а также снижаются действующие напряжения а, и в осевой зоне заготовки, что уменьшает вероятность вскрытия полости.

Кроме того, уменьшается размах максимальных напряжений :з,. i - Ь,, I и на -макс макс

Пряжений, действующих в центре заготовки лгц + l°y«i что существенно влияет на качество нолучаемых заготовок при циклических нагрузках (см. фиг. 2, II). При этом (см. фиг. 2, III) отнощение растягивающих напряжепий максимальных а /ов центре

макс

заготовки К сжимающим падает, что

снижает неравномерность деформации поперечного сечения заготовки.

Предмет изобретения

Способ поперечно-винтовой прокатки труб или периодических профилей на трехвалковых или четырехвалковых станах, включающий прокатку изделия между расположенными под углом друг к другу в поперечной плоскости прокатки приводными валками, отличающийся тем, что, с целью регулирования схемы напряженно деформированного состояния при прокатке труб и периодических профилей различных марок сталей и сплавов и повышения качества проката, угол между валками изменяют в зависимости от механических свойств прокатываемого материала в пределах от О до 30° для трехвалковых станов и от О до 45° для четырехвалковых станов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический инструмент стана винтовой прокатки | 1980 |

|

SU908435A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ | 2003 |

|

RU2245751C1 |

| Способ настройки трехвалкового стана винтовой прокатки | 1976 |

|

SU954123A1 |

| Способ получения изделий из тугоплавких металлов | 1981 |

|

SU963583A1 |

| Способ раскатки трубных заготовок | 2019 |

|

RU2722952C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ КРУГЛЫХ ПРОФИЛЕЙ | 1994 |

|

RU2073572C1 |

| Способ прокатки сортового металла | 1978 |

|

SU710679A1 |

| Способ поперечно-винтовой безоправочной прокатки | 1975 |

|

SU956079A1 |

| Способ получения трубчатых изделий | 1978 |

|

SU738697A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ | 2010 |

|

RU2438810C2 |

Авторы

Даты

1973-01-01—Публикация