Изобретение относится к области обработки металлов давлением, а именно к способам получения бесшовных труб раскаткой в стане винтовой прокатки.

Известен способ раскатки гильз (полых трубных заготовок) в стане винтовой прокатки (RU 2320433 С2, опубликовано 27.03.2008). Получение труб по данному способу требует сложного, с точки зрения реализации, режима деформации и схема формоизменения гильзы по данному способу может приводить к появлению дополнительных и остаточных напряжений в готовой трубе и к ее разрушению. Раскатку предлагается вести по трехвалковой схеме, вследствие чего возможно течение металла в зазор между валками и, вследствие этого, точность получаемых изделий, в первую очередь по показателям овальности, снизится.

Известен способ поперечно-винтовой прошивки-раскатки гильз-заготовок (RU 2527582 С2, опубликовано 10.09.2014). Для осуществления способа необходимо две оправки, что усложняет процесс реализации способа. В ходе раскатки по предлагаемому способу труба перемещается с одной оправки на другую, что может привести к снижению точности получаемых изделий.

Известен способ профилирования и раскатки коротких гильз (SU 1559536 А1, опубликовано 10.04.2000). Данным способом предусмотрена раскатка только коротких гильз, а также требуется дополнительное центрирование оправочного стержня перед каждым валковым калибром. Для реализации раскатки необходимо несколько клетей, что существенно усложняет процесс формоизменения и ведет к росту энергозатрат на его реализацию.

Известен способ горячей винтовой раскатки (RU 2549022 С1, опубликовано 20.04.2015). Для реализации способа необходима оправка сложной конструкции. В силу особенностей конструкции оправки возможно уменьшение ее устойчивости, что приведет к снижению качества получаемых труб. Наличие большого количества отверстий в оправке существенно снизит ее прочность, вызовет необходимость ее частой замены и уменьшит эффективность производства.

Известен способ винтовой раскатки труб (RU 2146569 С1, опубликовано 20.03.2000). Способ требует постоянного перемещения раскатной оправки и тщательного, постоянного отслеживания ее перемещения.

Техническим результатом изобретения является получение бесшовных труб, отличающихся меньшей разностенностью и овальностью по сравнению с трубами, полученными с использованием существующих способов. Предлагаемым способом можно пользоваться при раскатке заготовок из труднодеформируемых материалов, равномернее чем при существующих способах распределять энергию по поверхности раскатываемой гильзы и снижать износ валков.

Технический результат достигается тем, что в предлагаемом способе раскатка ведется в четырехвалковом стане винтовой прокатки. Все четыре валка являются приводными, два валка являются основными и два вспомогательными, при этом валки изготавливаются таким образом, чтобы соотношение их диаметров в пережиме составляло 1,1-1,4, при этом основные валки должны быть расположены в стане по чашевидной схеме, а вспомогательные валки - по грибовидной. Чашевидная схема для основных валков предполагает отрицательный угол раскатки и валки располагают таким образом, чтобы угол раскатки лежал в пределах от -3° до -10°, угол раскатки для грибовидных валков - положительный и составляет от 3° до 10°, угол подачи для всех валков составляет от 6° до 12°.

Соотношение диаметров рабочего и вспомогательного валков в пережиме в пределах 1,1-1,4 и чашевидная схема расположения рабочих валков и грибовидная для вспомогательных валков позволяют в сечении на выходе из очага деформации получать равные (или близкие к равным) диаметры всех валков, что создает равномерность деформации и повышает точность размеров получаемых труб. Расположение вспомогательных валков по грибовидной схеме позволит дольше удерживать контакт с раскатываемой гильзой, длина очага деформации увеличится, площадь контакта валков и заготовки увеличится, что позволит более равномерно распределять энергию по поверхности заготовки. За счет более равномерного распределения энергии по поверхности заготовки снизится износ валков. Диапазон углов раскатки для чашевидных валков от -3° до -10° и от 3° до 10° для грибовидных выбран исходя из возможности размещения их главного привода. Известно, что при винтовой прошивке угол подачи валков рекомендуется задавать в пределах 14-18°, т.к. это обеспечивает наиболее благоприятную с точки зрения пластичности прошиваемых заготовок схему напряженно-деформированного состояния. Угол подачи валков при раскатке устанавливают в пределах 0.5-0.7 от угла подачи при прошивке. С учетом этого для реализации предложенного способа угол подачи валков необходимо задавать в пределах от 6 до 12 градусов. Наличие четырех валков (по сравнению с трехвалковой или двухвалковой раскаткой) создает более замкнутый калибр, повышает устойчивость поперечного сечения трубы и точность ее размеров: снизится овальность и уменьшится разностенность. Предлагаемым способом можно осуществлять меньшее по сравнению с существующими способами раскатки обжатие в пережиме, что создает возможность осуществлять раскатку полых трубных заготовок из малопластичных материалов.

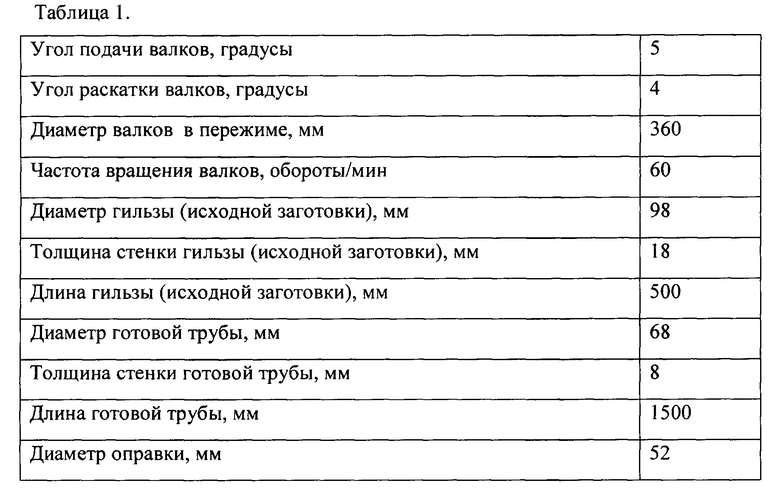

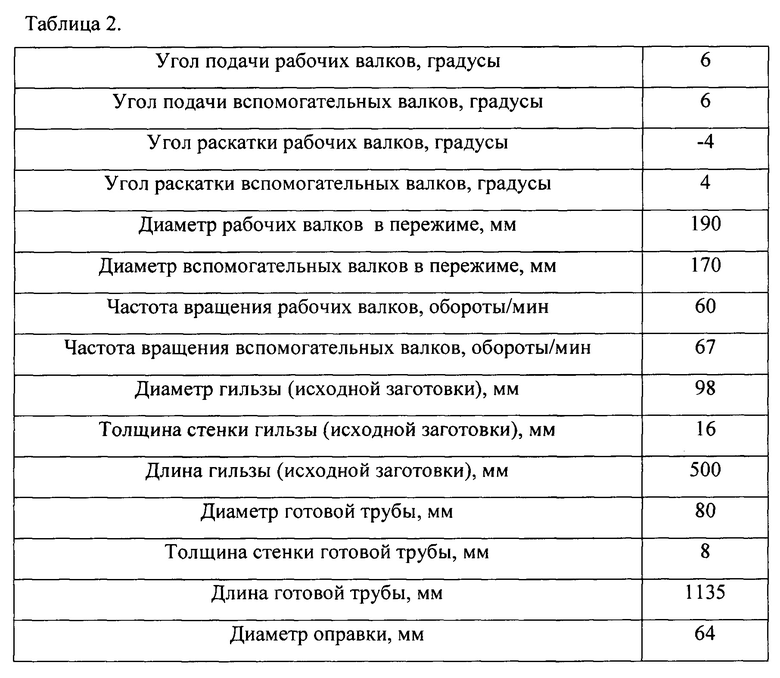

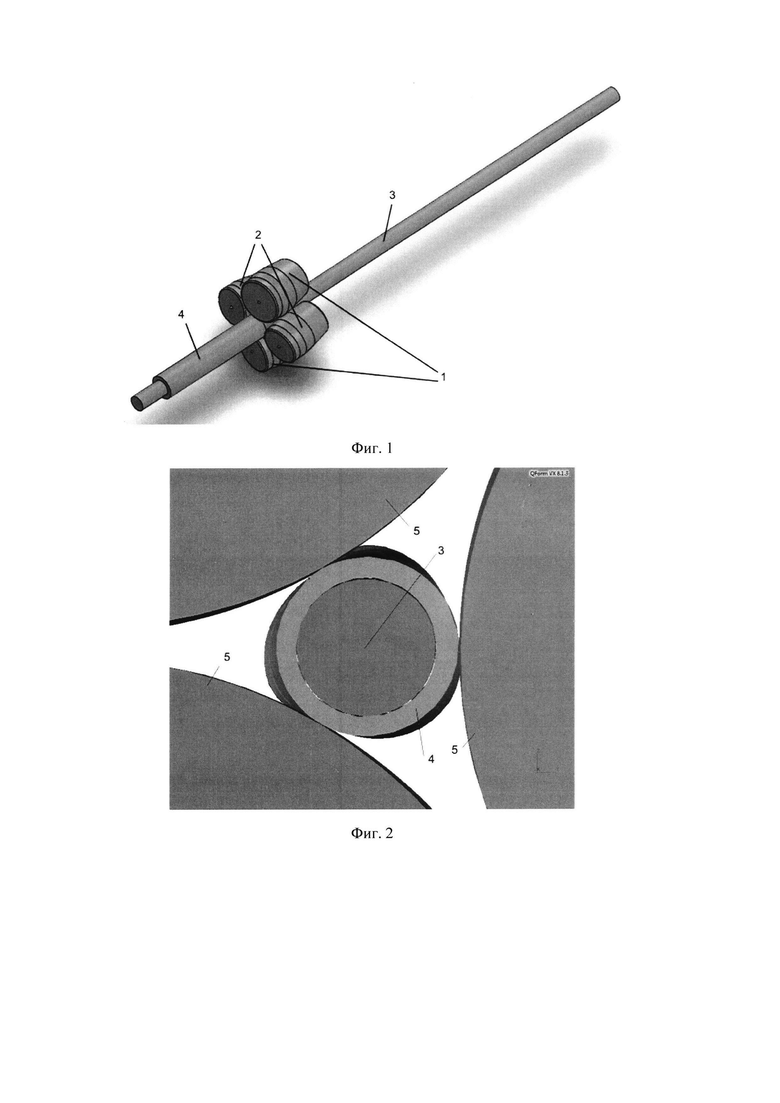

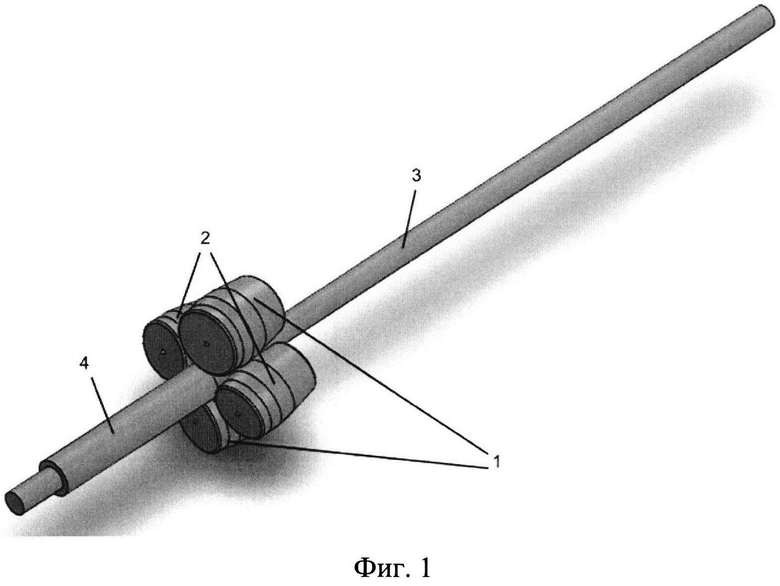

Изобретение пояснено чертежами на фиг. 1. где представлена 3D модель, созданная в SolidWorks и состоящая из рабочих (I) и вспомогательных (2) валков, раскатной оправки (3) и заготовки (4) для реализации предлагаемого способа раскатки, а также результатами компьютерного моделирования существующего способа трехвалковой раскатки: на фиг. 2 показано как тремя валками (5) меняется в пережиме форма заготовки (4) при раскатке на оправке (3); на фиг. 3 показано как по предлагаемому способу рабочие валки (1) и вспомогательные валки (2) деформируют заготовку (4) при раскатке на оправке (3) в пережиме.

Осуществлением предлагаемого способа является компьютерная модель процесса раскатки, созданная с помощью вычислительной среды конечно-элементного анализа QForm. Для демонстрации преимуществ предлагаемого способа смоделировали также раскатку гильзы в трехвалковом стане винтовой прокатки в QForm. При моделировании задали, что материал прошиваемой заготовки сталь 45. валки и оправки считали абсолютно жесткими телами из стали 40Х. начальная температура заготовки (гильзы) составляла 1150°С. Размеры гильзы и готовой трубы, а также другие параметры раскатки в трехвалковом стане и по предлагаемому способу при моделировании в QForm приведены в таблицах 1 и 2 соответственно. Сравнение поперечных сечений в пережиме в ходе моделирования (фиг. 2-3) показало, что металл получаемой трубы при трехвалковой схеме течет в образуемые валками зазоры (фиг. 2). а предлагаемый способ раскатки (фиг. 3) создает более замкнутый калибр, течения в зазоры между валками нет, что позволит получать трубы с меньшей овальностью и разностенностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прошивки в стане винтовой прокатки | 2016 |

|

RU2635685C1 |

| Стан винтовой прокатки | 2020 |

|

RU2764066C2 |

| Способ винтовой прошивки в четырёхвалковом стане | 2023 |

|

RU2821416C1 |

| Способ винтовой прошивки в четырехвалковом стане | 2021 |

|

RU2759820C1 |

| Валковый узел четырёхвалкового стана винтовой прокатки | 2023 |

|

RU2821470C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ПРУТКОВ | 2020 |

|

RU2735435C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ | 2003 |

|

RU2245751C1 |

| Технологический инструмент прошивного косовалкового стана | 1978 |

|

SU749469A1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОСТЕННЫХ ТРУБ | 2007 |

|

RU2345853C2 |

| Способ переточки валков стана винтовой прокатки | 2022 |

|

RU2807154C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано для получения бесшовных труб раскаткой полых трубных заготовок в стане винтовой прокатки. Полую трубную заготовку - гильзу подвергают раскатке в четырехвалковом стане винтовой прокатки, все валки которого являются приводными, с обжатием по стенке до 60% на цилиндрической оправке. Два валка имеют одинаковые размеры и их располагают в стане по чашевидной схеме, другие два валка имеют одинаковые размеры и их располагают в стане по грибовидной схеме. Валки изготавливают так, чтобы отношение диаметра в пережиме чашевидного валка к диаметру в пережиме грибовидного валка составляло 1,1-1,4, валки располагают таким образом, чтобы угол раскатки для чашевидных валков составлял от -3° до -10°, угол раскатки для грибовидных валков составлял от 3° до 10°, угол подачи для всех валков составлял от 6° до 12°. Изобретение обеспечивает возможность уменьшения разностенности и овальности труб. 2 табл., 3 ил.

Способ раскатки трубных заготовок в четырехвалковом стане винтовой прокатки, все валки которого имеют привод, с обжатием по стенке до 60% на цилиндрической оправке, отличающийся тем, что прокатку осуществляют двумя валками одинаковых размеров, расположенными в стане по чашевидной схеме, и двумя другими валками одинаковых размеров, расположенными в стане по грибовидной схеме, при этом отношение диаметра в пережиме чашевидного валка к диаметру в пережиме грибовидного валка составляет 1,1-1,4, угол раскатки для чашевидных валков составляет от -3° до -10°, угол раскатки для грибовидных валков составляет от 3° до 10°, а угол подачи для всех валков составляет от 6° до 12°.

| СПОСОБ ВИНТОВОЙ РАСКАТКИ ТРУБ | 1998 |

|

RU2146569C1 |

| Способ винтовой раскатки труб | 1975 |

|

SU550187A1 |

| Способ винтовой прокатки труб | 1977 |

|

SU655441A1 |

| US 3566653 A, 02.03.1971. | |||

Авторы

Даты

2020-06-05—Публикация

2019-06-20—Подача