Изобретение относится к целлюлозно-бумажной промышленности, в частности к способу регенерации химикатов, используемых при варке целлюлозы.

Известен способ регенерации аммиака из отработанных сульфитных щелоков путем отгонки аммиака при повышенной температуре в щелочной среде, которую создают путем смешения щелока с известью. Однако получаемые после регенерации аммиака отработанные растворы низкой концентрации не могут непосредственно (без упаривания) утилизироваться, например сжигаться. Концентрирование же таких щелоков затруднено из-за обильного накипеобразования вследствие высокого содержания в растворе минеральных веществ и выделения лигносульфонатов в щелочной среде на теплопередающих поверхностях выпарной аннаратуры.

С целью улучщения процесса регенерации аммиака из отработанных сульфитных щелоков (обеспечения высокого процента регенерации аммиака, получения его в концентрированном виде, устранения затруднений при упаривании отработанного раствора для утилизации содержащихся в нем органических веществ), предлагается отработанный сульфитный щелок, предварительно упаривать (перед смешепнем с известью) до концентрации не ниже 40% сухих веществ.

2

Отработанный сульфитный щелок на аммониевом основан1П1 после отгонки из пего сернистого газа концентрируют в выпарной установке до содержания 40-55% сухих веществ. Упаренный щелок наиравляют в специальный реактор, оснащенный иодогревателем, мешалкой и распылителем пара. В реакторе щелок нагревают примерно до 100°С, после чего смешивают с окисью кальция, количество которой несколько нревьипает (в эквивалентном отнощенпи) содержание в щелоке аммониевого основания. Избыток пзвестп пеобходим для созданпя в смеси .

Щелочная среда п высокая температура в реакторе способствуют разложеппю аммониевых солей щелока, а интенсивное перемешпвапне реакционной смеси с одновременной продувкой ее паром обеспечивает максимальпо возможное удаление образующегося аммиака из сферы реакции.

Конденсат, получающийся прп охлаждении паро-газовой смесп, выходящей из реактора, представляет собой слабый водный раствор аммиака. Его собирают п направляют в абсорбционную аппаратуру кислотного отдела комбината для полученпя бащенпой кислоты, используемой в производстве сульфитной целлюлозы.

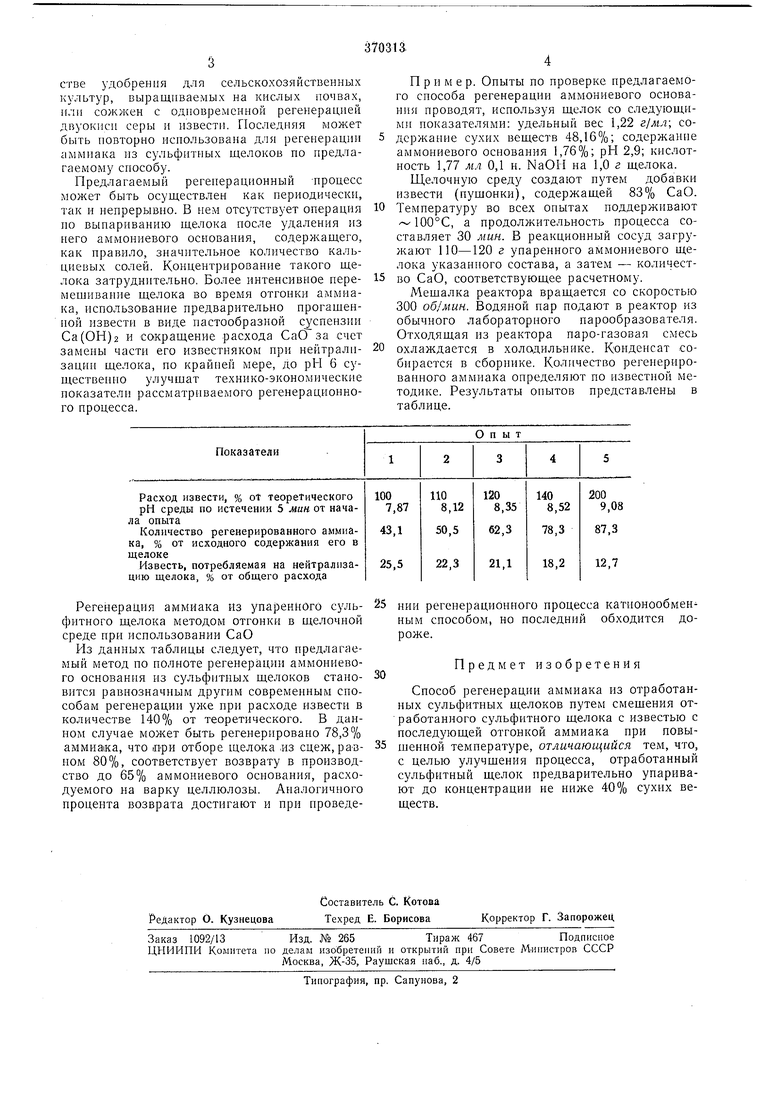

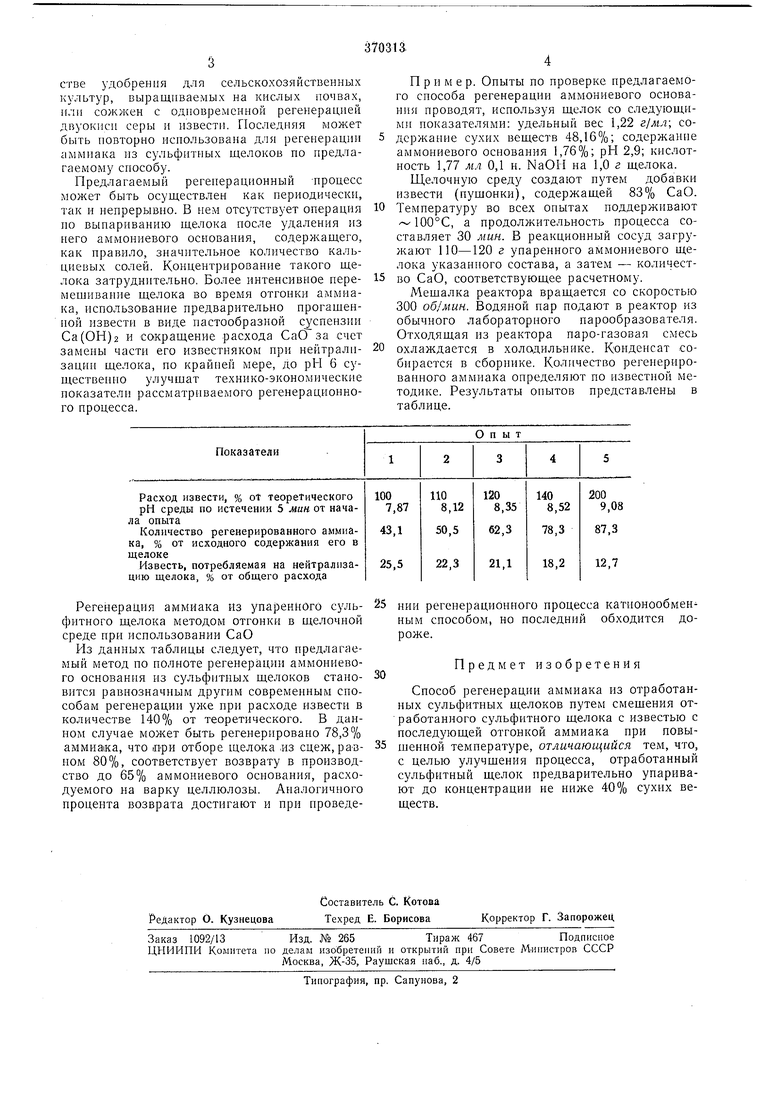

Концентрированный щелок после отгонки из него аммиака может быть использован в качестве удобрения для сельскохозяйственных культур, выращиваемых на кислых почвах, или сожжен с одновременной регенерацией двуокиси серы и извести. Последняя может быть иовторно иснользована для регенерации аммиака из сульфитных щелоков но иредлагаемому сиособу. Предлагаемый регенерационный -нроцесс может быть осуществлен как нериоднчески, так н непрерывно. В нем отсутствует операция но выиариванню щелока иосле удаления из него аммониевого основания, содержащего, как нравило, значительное количество кальциевых солей. Концентрирование такого щелока затрудннтельно. Более интенсивное неремещивание щелока во время отгонки аммиака, использование предварительно прогащенной извести в виде иастообразной с тпензни Са(ОП)2 и сокращение расхода СаО за счет замены части его известняком нрн нейтралнзации щелока, по крайней мере, до рП 6 существенно улучщат технико-экономические показатели рассматриваемого регенерационного процесса. Пример. Опыты по проверке предлагаемого способа регенерации аммониевого основания проводят, используя щелок со следующими показателями; удельный вес 1,22 г/мл; содержание сухих веществ 48,16%; содержание аммониевого основания 1,76%; рН 2,9; кислотность 1,77 мл 0,1 н. NaOH на 1,0 г щелока. Щелочную среду создают путем добавки извести (пущонки), содержащей 83% СаО. Температуру во всех опытах поддерживают 100°С, а продолжительность процесса составляет 30 мин. В реакционный сосуд загружают ПО-120 г упаренного аммониевого щелока указанного состава, а затем - количество СаО, соответствующее расчетному. Мещалка реактора вращается со скоростью 300 об/мин. Водяной пар подают в реактор из обычного лабораторного парообразователя. Отходящая из реактора паро-газовая смесь охлаждается в холодильнике. Конденсат собирается в сборнике. Количество регенерированного аммиака определяют по известной методике. Результаты опытов представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ АММИАКА ИЗ ОТРАБОТАННЬГХЩЕЛОКОВ | 1971 |

|

SU289160A1 |

| Способ получения концентрата технических лигносульфонатов | 1986 |

|

SU1395718A1 |

| Способ регенерации отработанного щелока от натронной варки целлюлозы | 1985 |

|

SU1278372A1 |

| Способ получения анионитов | 1973 |

|

SU486033A1 |

| СПОСОБ КОМПЕНСАЦИИ ПОТЕРЬ НАТРИЯ НА ЦЕЛЛЮЛОЗНОМ ЗАВОДЕ, СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ЦЕЛЛЮЛОЗНОЙ МАССЫ И СИСТЕМА | 2020 |

|

RU2803238C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛОГО ЩЕЛОКА | 1973 |

|

SU387062A1 |

| Способ регенерации окиси натрия из отработанного щелока от сульфитной варки целлюлозы | 1983 |

|

SU1134647A1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАЧИСТОГО КАРБОНАТА ЛИТИЯ ИЗ ТЕХНИЧЕСКОГО КАРБОНАТА ЛИТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2564806C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПИТАТЕЛЬНОГО СУБСТРАТА ДЛЯ ВЫРАЩИВАНИЯ ДРОЖЖЕЙ | 1989 |

|

RU1720282C |

| Способ получения органического удобрения | 1991 |

|

SU1813770A1 |

Регенерация аммиака из упаренного сульфитного щелока методом отгонки в щелочной среде при использовании СаО

Из данных таблицы следует, что предлагаемый метод по полноте регенерации аммониевого основания из сульфитных щелоков становится равнозначным другим современным способам регенерации уже при расходе извести в количестве 140% от теоретического. В данном случае может быть регенерировано 78,3% аммиака, что ори отборе щелока .из сцеж,раВиом 80%, соответствует возврату в производство до 65% аммониевого основания, расходуемого на варку целлюлозы. Аналогичиого процента возврата достигают и при ироведе25 НИИ регенерационного процесса катионообменным способом, но последний обходится дороже.

Предмет изобретения

Способ регенерации аммиака из отработанных сульфитных щелоков путем смешения отработанного сульфитного щелока с известью с последующей отгонкой аммиака при повышенной температуре, отличающийся тем, что, с целью улучшения процесса, отработанный сульфитный щелок предварительно упаривают до концентрации не ниже 40% сухих веществ.

Авторы

Даты

1973-01-01—Публикация