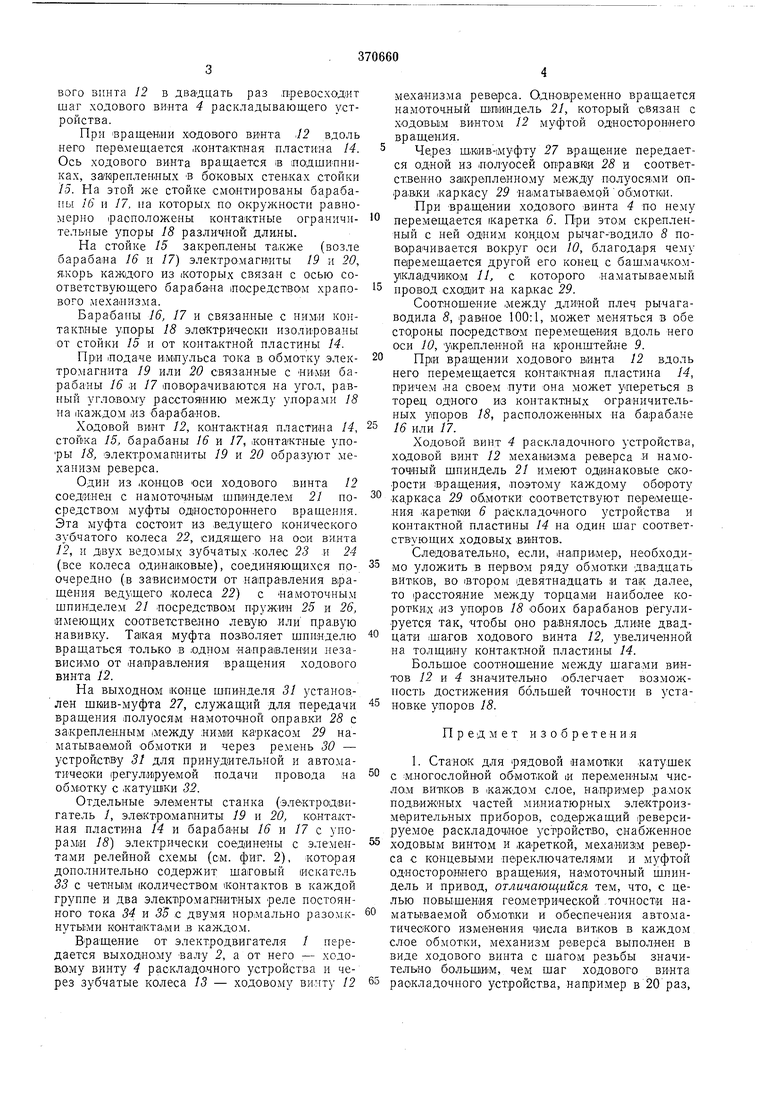

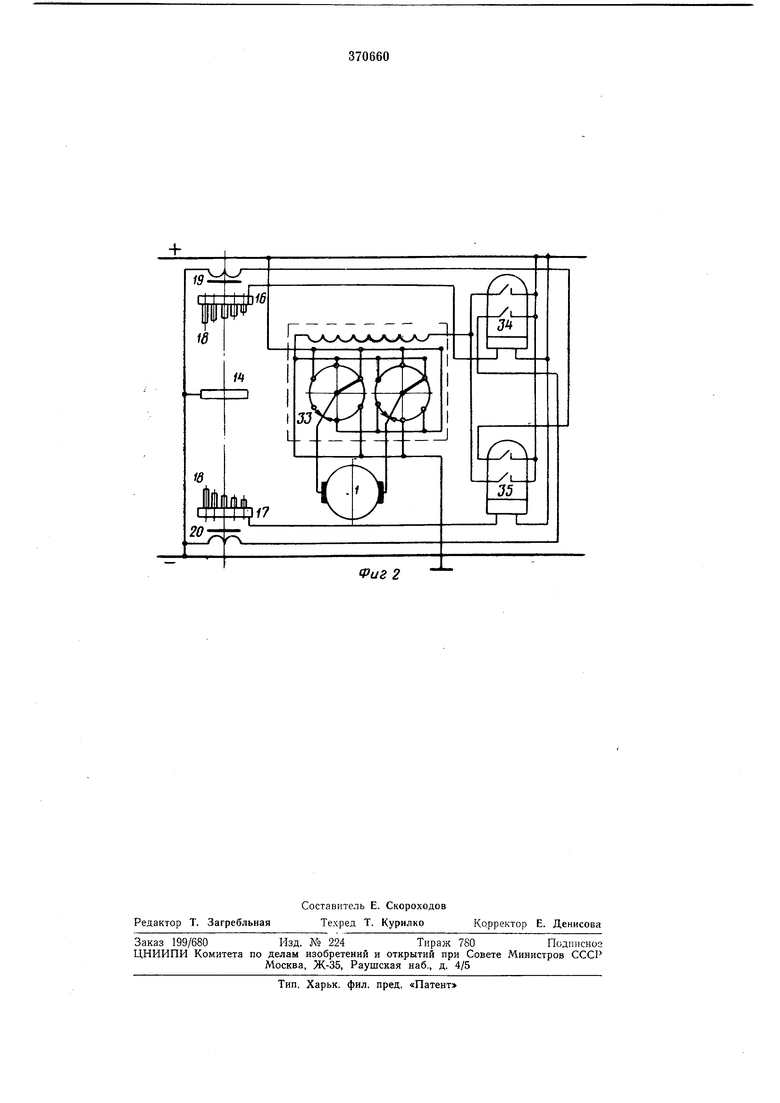

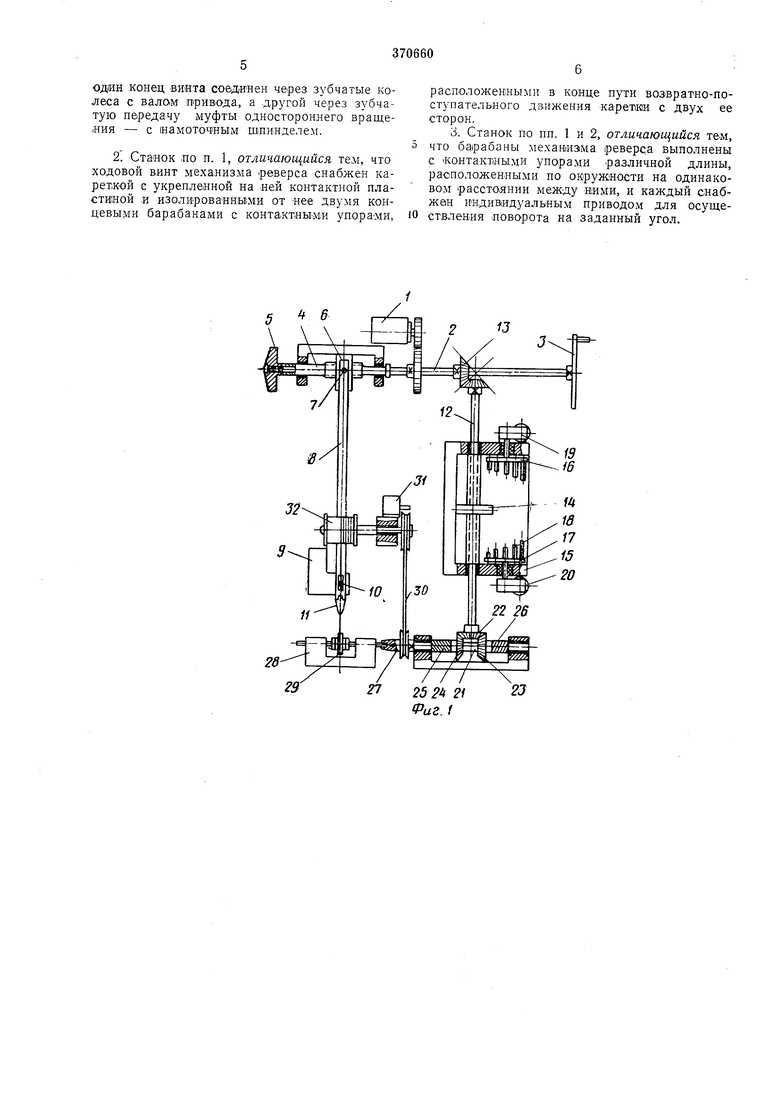

Изобретение относится ,к отрасли элек-пропри.баростроения, в частности к оборудованию для HaiMOTiKH (рамок гaльвaнoмeт., электроизмерительных приборов, магнитных головок и др. Известны станКи для рядовой -на.мотки многослойных обмоток трапецеидальной формы, содержащие кинематически связанные между собой двигатель, шпиндель, раскладывающее устройство со специальным упорам (копиром), позволяющим наматывать обмо11К|И с паременньш числоим витков в слое, и реверсирующее устройство. Однако известные устройства не обеспечивают точности геометрической раскладки дровода на жаркасе с переменным числом витков в слое обмотки. Цель изобретения - повышение гео.метричеокой точности наматываемой обмотки и обеспечение возможности автоматического изменения колИчества витков в слое. Это достигается тем, что .раскладывающее устройство и механизм реверса предложенного станка разделены на два механизма и последний онабжен ходовым винтом с шагом, большим шага винта раскладывающего устройства, а также системой контактных барабанных упоров для наматывания трапецеидальных обмоток. На фиг. 1 охематичесии изображено олисываемое устройство; на фиг. 2 - эле.ктрическая схема устройства. В (Качестве двигателя в станке использован реверсивный электродвигатель постоялного тока 1, вращающий через систему зубчатых колес ВЫХОДНОЙ вал 2. На одном конце вала 2 за,креплена рукоятка 3, позволяющая вращать вал вручную. На другом Конце вала находится ходовой винт 4, (который при помощи гайки 5 может закрепляться на валу .или отсоединяться от него. Вдоль ходового винта 4 при его вращении перемещается каретка 6. С последней скреплен посредством пальца 7 рычаг-водило 5, установленный на кронштейне 9 и связанный с ним осью 10. Рычаг-водило 8 несет на свободном конце башмачок-укладчил П, служащий для направления провода. Ходовой винт 4, гайка 5, каретка 6, палец 7, рычаг-водило 8, кронщтейн 9, ось 10, башмачак-ужладчик 11 образуют раскладывающее устройство. Кронштейн 9 с осью 10 могут перемещаться ка,к вдоль оси рычага-водила 8, так и перпендикулярно ей (на ф1иг. 1 не показано). Ось ходового винта 12 соединена с выходным валом 2 посредством пары од}шаковых конических зубчатых колес 13. Шаг ходового винта 12 в двадцать раз лревосходит шаг ходового виита 4 раскладывающего устройства.

При вращении ходового винта ,/2 вдоль него перемещается .контак-лная пластина 14. Ось ходового винта вращается IB подщи пниках, за/креплен.ных -в боковых стенках стойки 15. На этой же стойке смонтированы барабаны 16 и 17, па которых по окружности равномерно расположены контактные ограничительные зпоры 18 различной длины.

На стойке 15 закреплены (возле барабаиа 16 и 17) электро магвиты 19 и 20, я.корь каждого из (Которых связан с осью соответствующего барабана 1посредст вам храпового мехаиизма.

Барабаны 16, 17 и связанные с ними контакБНые упоры 18 электрически изолированы от стойки 15 и от контактной пластины 14.

Нр;и подаче и/мпульса тока в обмотку электромагнита 19 или 20 связанные с «ими барабаны 16 и 17 поворачиваютоя на угол, равный угловому расстоянию между упорами 18 на 1каждом .из барабанов.

Ходовой ВИ.НТ 12, контактная пластина 14, стоЙ1ка 15, барабаны 16 и 77, контажтные упоры 18, электромагниты 19 и 20 образуют механизм реверса.

Один из .концов оси ходового винта 12 соединен с намоточньш шийнделем 21 посредством муфты одиостюроннего вращения. Эта муфта состоит из ведущего конического зубчатого колеса 22, сидящего на оои винта 12, и двух ведомых зубчатых -колес 23 и 24 (все колеса одинаковые), соединяющихся поочередно (в зависимости от направления вращения ведущего колеса 22) с намоточным щпинделем 21 посредством пружин 25 и 26, имеющих соответственно левую или правую навивку. Такая муфта позволяет щпняделю вращаться только в одном направлении независимо от направления вращения ходового винта 12.

На выходном конце щнинделя 31 устаноз,лен шЕив-муфта 27, служащий для передачи вращения лолуося.м намоточной оправки 28 с закрепленным |Между ними каркасом 29 наматываемой обмотки и через ремень 30 - устройству 3t для принудительной и автоматически регулируемой подачи провода на обмотку с катушки 32.

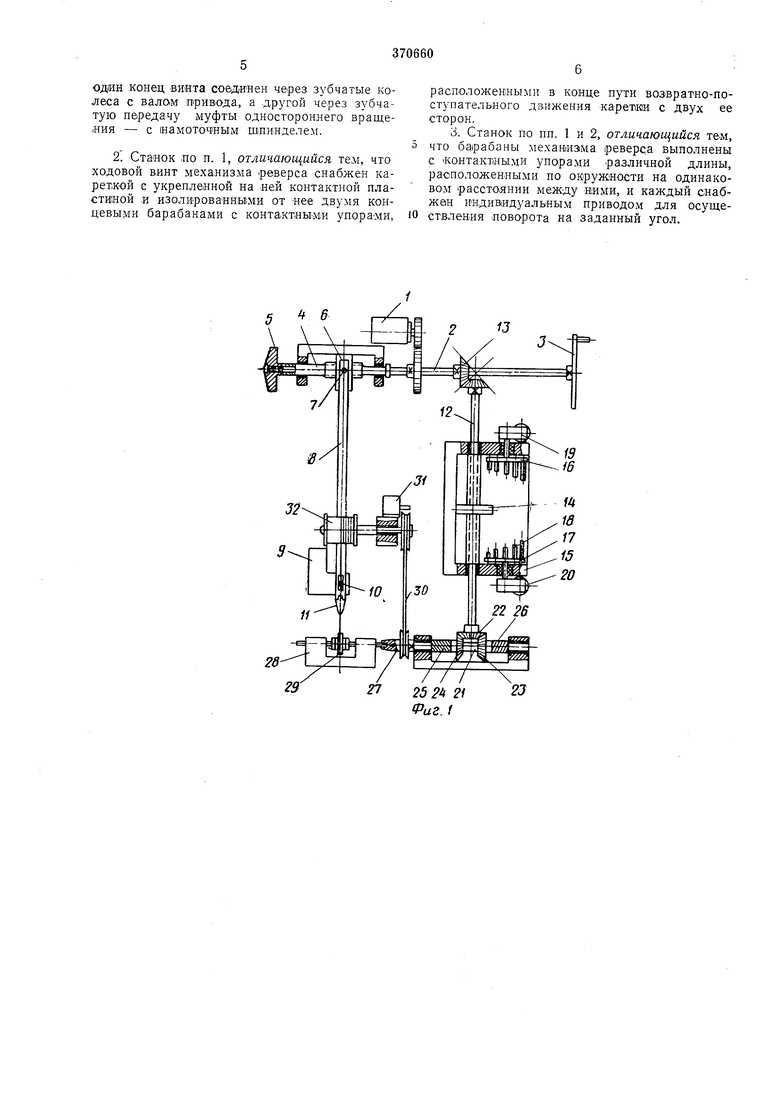

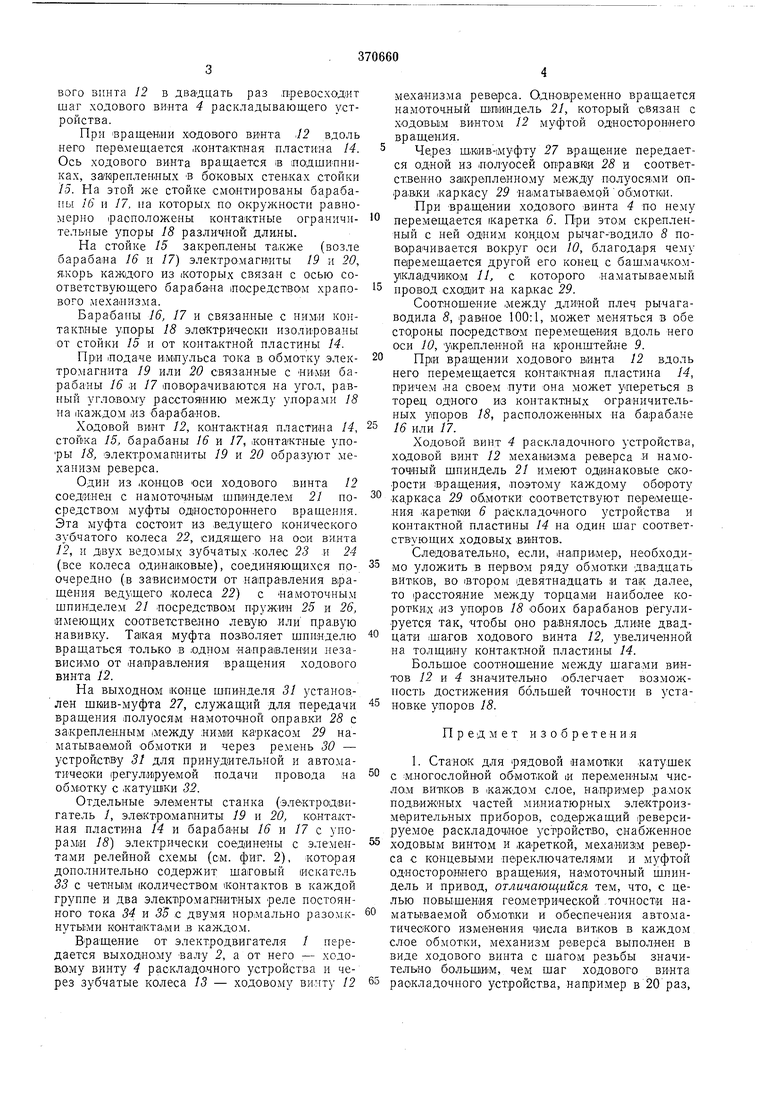

Отдельные элементы станка (:электр01двигатель /, электромагниты 19 и 20, контактная пластина 14 и барабаны 16 и 17 с упорамй 18) электрически соединены с элементами релейной схемы (см. фиг. 2), которая дополнительно содержит щаговый искатель S3 с четным 1количеством контактов в каждой группе и два электромагнитных реле постоянного тока 34 и 35 с двумя норлгально разомкнутыми контакта ми в каждом.

Вращение от электродвигателя / передается выходнО|Му валу 2, а от него - ходовому винту 4 раскладочного устройства и через зубчатые колеса 13 - ходовому вшгту 12

механизма реверса. Одновременно вращается намоточный ш;пиндель 21, который связан с ходовым винтом 12 муфтой одностороннего вращения.

5 Через щ.К1Ив- муфту 27 вращение передается одной из полуосей оправ1К и 28 и соответственно закрепленному между полуосями опрааки каркасу 29 наматываемойобмотки.

При вращении ходового винта 4 по нему перемещается каретка 6. При этом скрепленный с ней одним кон.цом рычаг-водило 8 поворачивается вокруг оси 10, благодаря чему перемещается другой его конец с баш.мачкомукладчвком 11, с которого наматываемый 5 провод сходит на каркас 29.

Соотношение между длиной плеч рычагаводила 8, равное 100:1, может меняться в обе стороны посредством перемещения вдоль него оси 10, укрепленной на кронштейне 9. 20 При вращении ходового винта 12 вдоль него перемещается контактная пластина 14, причем на своем пути она может упереться в торец одного из контактных ограничительных упоров 18, расположенных на барабане 5 16 или 17.

Ходовой винт 4 раскладочного устройства, ходовой винт 12 механизма реверса и намоТОЧ1НЫЙ шпиндель 21 имеют одинаковые скорости вра.щения, поэтому каждому обороту каркаса 29 обмотки соответствуют перемещения каретии 6 раскладочного устройства и контактной пластины 14 на один шаг соответствующих ходовых винтов.

Следовательно, если, наори.мер, необходи5 МО уложить в первом ряду обмотки двадцать витков, во штором девятнадцать я так далее, то расстояние между тор1цами наиболее коротких из упаров 18 обоих барабанов регулируется так, чтобы оно равнялось длине двад0 цатй шагов ходового винта 12, увеличенной на толщину контактной пластины 14.

Большое соотнощение между щагами винтов 12 и 4 значительно облегчает возможность достижения большей точности в уста5 новке упоров 18.

Предмет изобретения

1. Станок для рядовой иамотки катушек

0 с многослойной об-моткой 1И переменным число1М витков в каждом слое, например рамок подвижных частей миниатюрных электроизмерительных приборов, содержащий реверсируемое раскладочное Зстройство, снабженное

5 ходовым винтом и кареткой, механязьм реверса с концевыми переключателями и муфтой одностороннего вращения, намоточный шпиндель и привод, отличающийся тем, что, с целью повышения геометрической .точности наматываемой обмотки и обеспечения автоматического изменения числа витков в каждом слое обмотки, механиз.м реверса выполнен в виде ходового винта с шагом резьбы значительно большим, чем шаг ходового винта

5 раскладочного устройства, например в 20 раз.

один конец винта собдинен через зуочатые колеса с валом привода, а другой через зубчатую передачу муфты односторонлего вращения - с iHaMOToqiHbiM ш пинделем.

2. Стаеок по п. 1, отличающийся тем, что ходовой винт механизма реверса снабжен кареткой с укрепленной на ней контактной плаСТИ1НОЙ и изолированными от нее двумя концевыми барабанами с контактным-и упорами,

расположенными в конце пути возвратно-поступательного движения «аретки с двух ее сторон.

3. Станок по пп. 1 и 2, отличающийся тем, что барабаны механизма реверса выполнены с Контактными упорами различной длины, расположенными по окружности на одинаковом расстоянии между ними, и каждый снабжен индивидуальным приводом для осуществления поворота на заданный угол.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для рядовой многослойной намотки электрических катушек микропроводом | 1973 |

|

SU603011A1 |

| Станок для намотки обмоток электрических катушек | 1980 |

|

SU1023418A1 |

| УСТРОЙСТВО ДЛЯ РАСКЛАДКИ ПРОВОДА ПРИ НАМОТКЕ | 1992 |

|

RU2024089C1 |

| Устройство для рядовой укладки нитевидного материала на сердечник | 1984 |

|

SU1146266A1 |

| Устройство для раскладки нитевидного материала на барабане | 1985 |

|

SU1291528A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ СКОРОСТНОЙ НАМОТКИ НА КАТУШКИ НИТЕОБРАЗНЫХ МАТЕРИАЛОВ | 1972 |

|

SU360128A1 |

| Раскладчик провода | 1986 |

|

SU1332398A1 |

| Станок для намотки электрических катушек | 1986 |

|

SU1427430A1 |

| Устройство для непрерывной намотки на катушки нитеобразных материалов | 1972 |

|

SU448903A1 |

| Намоточная головка | 1980 |

|

SU930405A2 |

гб

29

27 252

(Риг. i

Фиг 2

Авторы

Даты

1973-01-01—Публикация