Изобретение относится к совместному нроцессу получения мочевины и меламина путем синтеза мочевины из аммиака и двуокиси углерода и получения меламина по крайней мере из части этой мочевины, а также иовторного использования газообразной смеси аммиака, двуокиси углерода и паров воды, являющихся нобочными продуктами нри получении меламина для синтеза 1мочевины.

Для синтеза мочевины наиболее широко используется процесс, в котором смесь продуктов синтеза мочивины, полученную в результате взаимодействия аммиака и двуокиси углерода при определенной температуре и давлении, подвергается дистилляции при высоком, а затем при низком давлении для того, чтобы отделить непрореагировавшие аммиак и углекислый газ в виде газообразной смеси с парами воды и выделить мочевину из полученного водного раствора. Газообразная смесь, отделенная в результате дистилляции при низком давлении, поглощается таким абсорбентом, как вода, водный раствор аммиака или водный раствор мочевины, после чего давление полученного абсорбата повышают до такого давления, при котором осуществляется дистилляция (при высоком давлении). Газообразная смесь после дистилляции при высоком давлении поглощается упомянутым абсорбатом, находящимся под тем же давлением, в результате чего получается раствор, который рецп-ркулирует в системе синтеза мочевины.

Меламин получается путем нагревания мочевины при сравнительно низком давлении, например ниже 5 атм, в присутствии аммиака и такого катализатора, как силикагель. Газообразные продукты реакции, содержащие меламин, аммиак и углекислый газ, пропускаются через холодную воду, в результате чего происходит отделение меламина и получается водный раствор, содержащий побочные продукты реакции - аммиак и двуокись углерода в виде карбамата аммония. Затем водный раствор карбамата аммония подвергается дистилляции под давлением 3-10 атм для того, чтобы отделить карбамат аммония в виде газообразной смеси аммиака, двуокиси углерода и паров воды. Полученный таким образом водный раствор меламипа концентрируется до такой степени, чтобы происходила кристаллизация меламина. Считается обычным также такой технологический вариант, согласно которому отделенная газообразная смесь либо как таковая или вместе с газообразной смесью, состоящей из непрореагировавщих аммиака, двуокиси углерода и паров воды, полученной в результате дистилляции продуктов синтеза мочевины, поглощается такими абсорбентами, как вода, водный оаствор аммиака или водный раствор мочевины, которые рециркулируют в системе с целью повторного использования для синтеза мочевины.

Однако при осуществлении известного объединенного процесса синтеза мочевины и получения меламина встречается ряд трудностей. Во-первЫуХ, давление, под которым находится газообразная смесь аммиака, двуокиси углерода и паров воды, выделенных в системе получения меламина, является сравнительно низким, поэтому в этой газообразной смеси содержится значительное количество воды. В случае отделения карбамата аммония посредством дистилляции водпого раствора, содержащего меламин и карбамат аммония, необходимо поддерживать температуру дистилляции на сравнительно кпзком уровне для того, чтобы не происходил гидролиз меламика. Для того, чтобы отделить карбамат аммония в виде газообразной смеси аммиака, двуокиси углерода и паров воды при низкой температуре, необходимо поддерживать остаточное давление в процессе дистилляции на достаточ :о низком уровне. Но понижение остаточного давления при дистилляции приводит в результате к увеличению количества паров воды в упомянутой газообразной смеси.

Таким образом, при поглощении газообразной смеси аммиака, двуокиси углерода и паров воды, выделенных при получении меламина разбавленным абсорбатом, по.тучениым в результате абсорбции водными абсорбентами газообразной смеси, выделенной при вакуумной перегонке продуктов синтеза мочевины, получают абсорбат, рециркулирующий в системе синтеза мочевины и имеющий недостаточно высокую концентрацию. В результате рециркуляции такого раствора с пониженной концентрацией в системе синтеза мочевины приводит к уменьшению степени превращения NHs и С02 в мочевину.

Это затруднение возникает вследствие того, что газообразная смесь, отделяемая при получении меламииа, абсорбируется без донолнительной обработки на стадии регенерации в обычном процессе синтеза мочевины. Следовательно абсорбат, полученный в результате абсорбции этой газообразной смеси, должен подвергаться компрессии и снова перегоняться для выделения газообразной смеси с низким содержанием паров воды, которая затем направляется на стадию абсорбции.

Цель описываемого изобретения - улучшение метода рециркуляции получйющейся в качестве побочного продукта при получении меламина газообразной смеси, которую можно повторно использовать в синтезе мочевины; осуществление суммарного процесса получения мочевины и меламина без уменьшения конверсионного отношения степени превращения NHa и С02 в синтезе мочевины.

В соответствии с предложенным изобретением процесс совместного получения мочевины и меламина происходит следующим образом. Аммиак реагирует с двуокисью углерода с образованием мочевины при температуре и давлении, которые устанавливаются в зоне синтеза мочевины; полученную в результате синтеза мочевины реакционную смесь расширяют и пропускают через зону дистилляции высокого давления, в которой поддерживается температура порядка 90-130°С в головной части колонны для перегонки и 130-170°С в кубовой части при давлении 10-30 кг/см-, а затем через зону дистилляции низкого давления, в которой давление устанавливается на меньшем уровне, чем в упомянутой зоне дистилляции высокого давления. Это делается для того, чтобы отделить на каждой стадии непрореагировавший карбамат аммония, который содержится в упомянутой реакционной смеси, получающейся в результате синтеза мочевины, в виде газообразной смеси аммиака, двуокиси углерода и паров воды. При этом в водном растворе остается мочевина. Часть мочевины иагрезается в присутствии аммиака и катализатора. Получеиная в результате реакции газообразная смесь, содержащая меламин, аммиак и двуокись углерода охлаждается водой для отделения меламина и получения водпого раствора, содержащего побочные продукты этой реакции - аммиак н двуокись углерода в виде карбамата аммония. Этот водный раствор, содержащий карбамат аммония, подвергается дистилляции при давлении порядка 3-10 кг/см- для того, чтобы отделить газообразную смесь ам.миака, двуокиси углерода н паров воды. Газообразная сМСсь, выделенная из водного раствора карбамата аммония, и газообразная смесь, полученная в результате дистилляции при низком и высоком давлении, регенерируется и рециркулирует в зону синтеза мочевины.

Особенность предлагаемого способа состоит в том, что газообразная смесь, содержащая побочные продукты, образующиеся при нолучеиии меламина, абсорбируется при давлении 3-10 атм. водным раствором карбамата аммония, полученным в результате абсорбции газообразной смеси, выделенной в зоне дистилляции при низком давлении. При этом получается первый абсорбат, который затем сжимают до 10-30 атм, причем часть первого абсорбата вводится под давлением в зону дистилляции ири высоком давлении с целью отделения карбамата аммония, содержащегося в нем, в виде газообразной смеси аммиака, двуокиси углерода и паров воды. Вместе с этой частью абсорбата в зону дистилляции при высоком давлении подается и непрореагировавший карбамат аммония, содержащийся в реакционной смеси синтеза мочевины. Отделенная таким образом газообразная смесь абсорбируется оставшейся частью первого абсорбата с образованием второго абсорбата, который рециркулирует в зону синтеза мочевины.

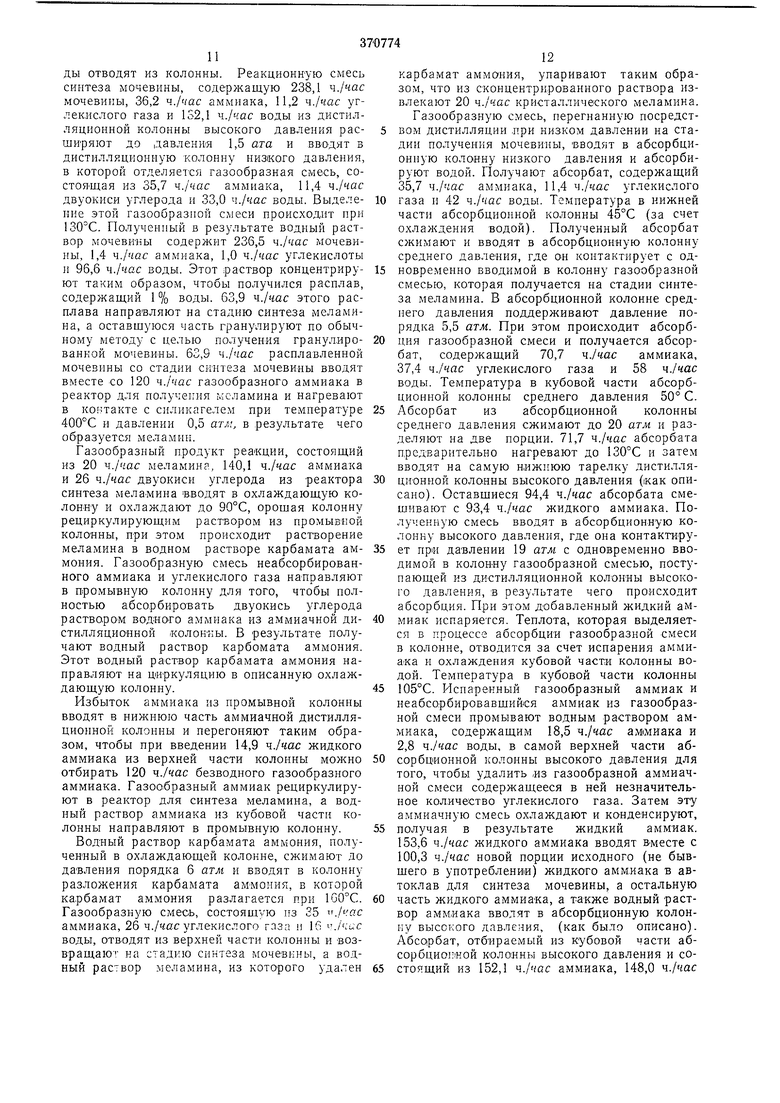

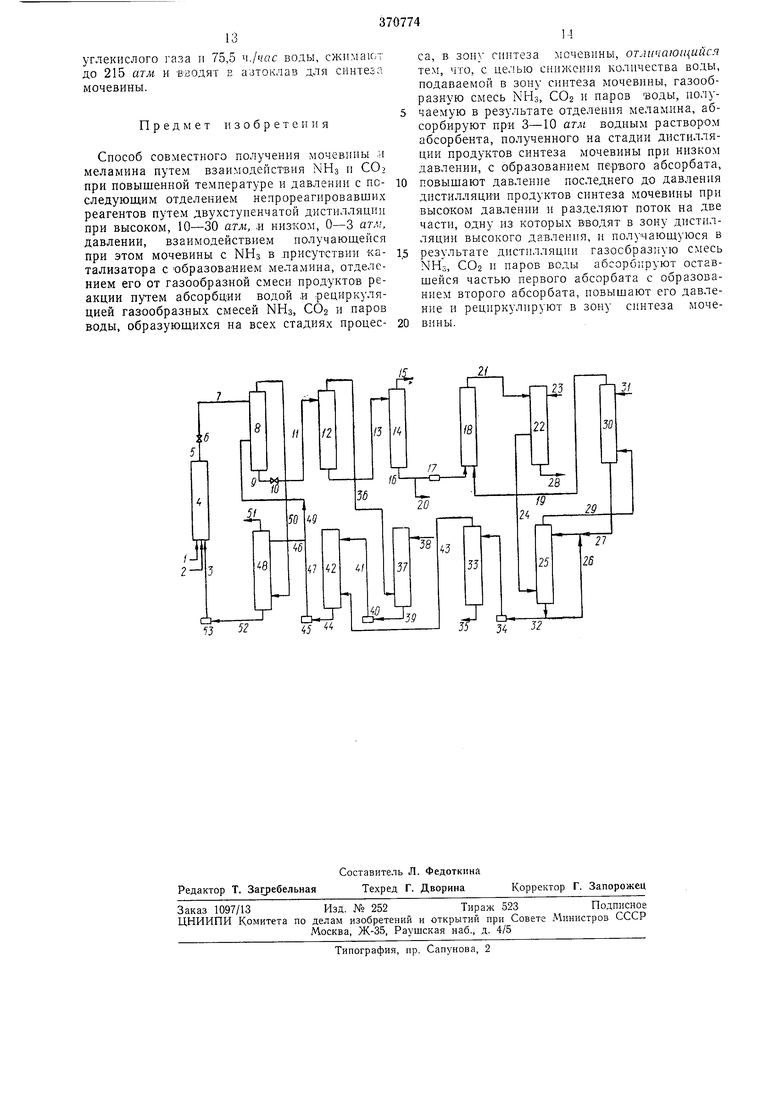

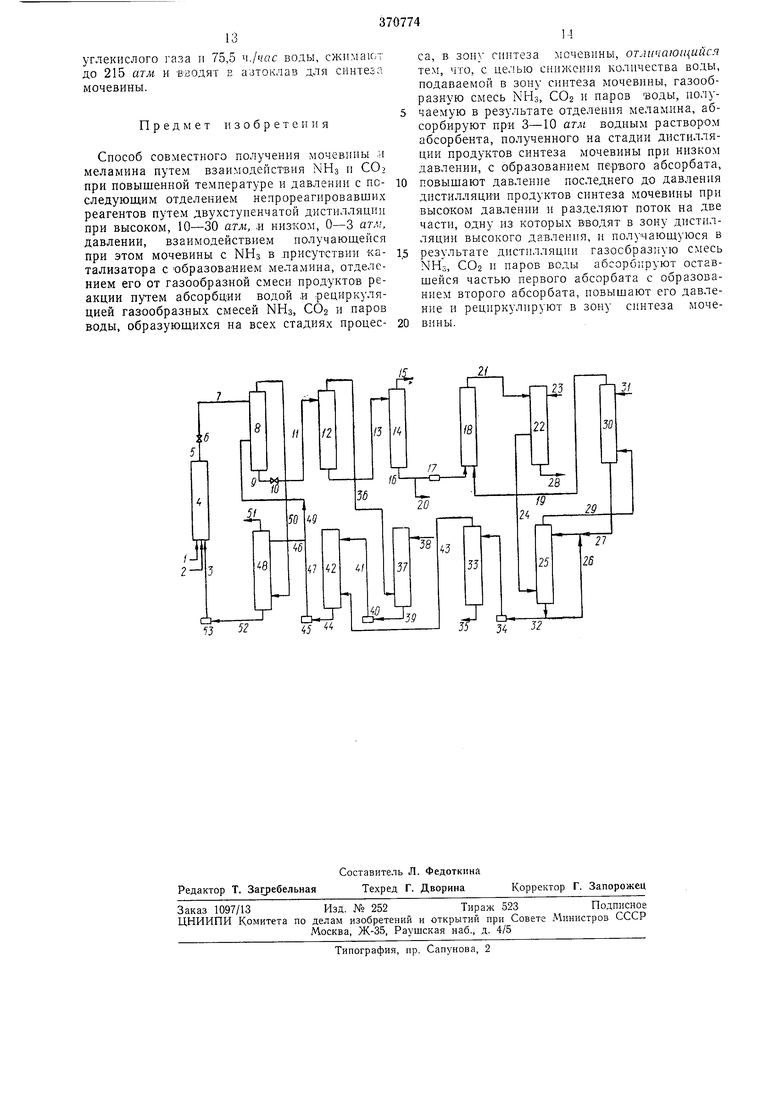

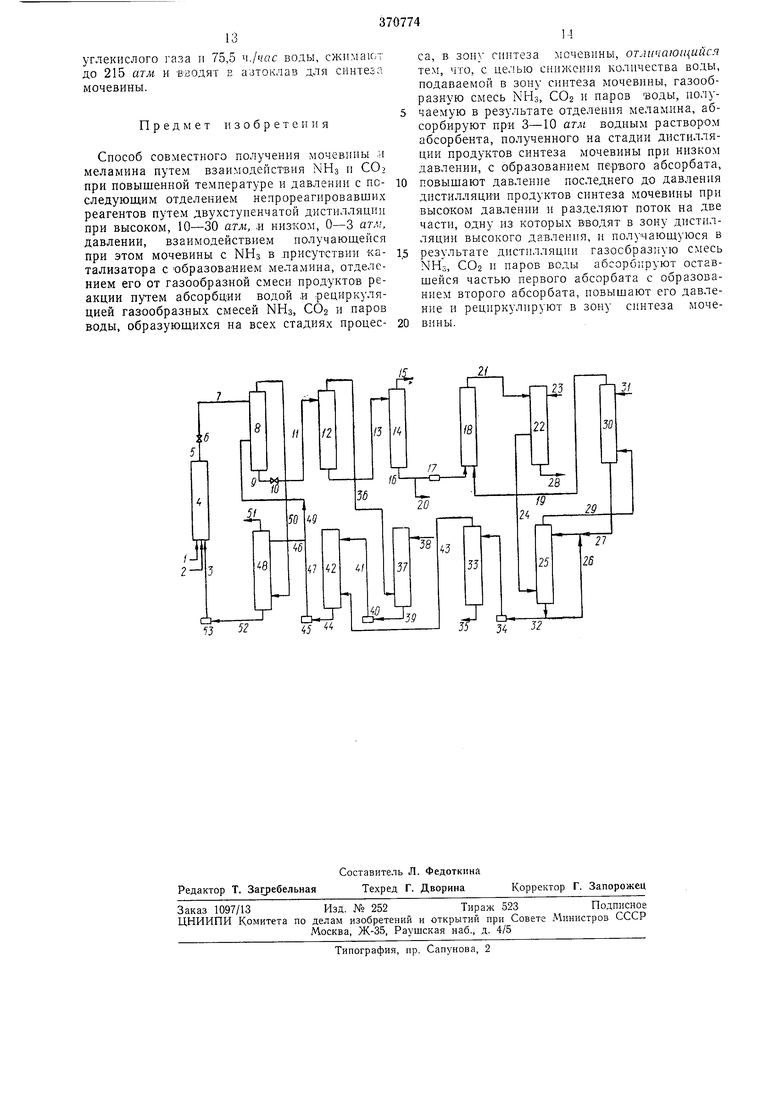

На чертеже показана технологическая схема объединенного процесса синтеза мочевины и получения м-еламина ПО предлагаемому способу. Согласно этой технологической схеме поток 1 жидкого аммиака, поток 2 углекислого газа и поток 3, представляющий собой рециркулирующий раствор, вводятся в автоклав 4 в системе синтеза мочевины и взаимодействуют при температуре 160-220С и давлении 150- 400 атм. Молярное отношение Н/СО общего количества аммиака к общему количеству двуокиси углерода з автоклаве 4, где осуществляется синтез мочевины, устанавливается от 2:1 до 6; 1. Жпдкий аммиак перед вводом в автоклав проходит стадию предварительного подогрева до температуры 80-150°С. Поток 5, представляющий собой реакционную смесь синтеза мочевилы в автоклаве 4, проходит через редукционный вентиль 6, в результате чего расширяется, а его давление уменьшается до 10-30 кг/см. Поток 7 расширенной смеси, полученной в результате синтеза мочевины, вводится в верхнюю часть дистилляционкой колонны 8 высокого давления (тарельчатого или Насадочного типа). В верхней, головной части колонны, поддерживается температура от 90 до ISOС, а в кубовой части колонны- от 130 до 170° С. Непрореагировавший карбамат аммония разлагается на аммиак и углекислый газ, и полученная газообразная смесь аммиака, углекислого газа и паров воды отводится через головку колонны. Поскольку температура головной и кубовой частей колонны дистилляции при высоком давлении поддерживается на указанном уровне, содержание воды в газообразной смеси, покидающей колонну, может быть доведено до значительно меньщего уровня, чем если бы температура в головной части колонны была такая же, как и в кубовой части, т. е. чем в случае простои однократной перегонки. Поток 9 реакционной смеси синтеза мочев11ны после дистилляционной колонны 8 высокого давления, где происходит отделение большей части непрореагировавшего карбамата аммония, пропускается через редукционный вентиль 10, в результате чего расширяется, а его давление понижается до О-3 кг/см-. Поток 11, находящийся под указанным давтением, вводится в. дистилляционную колонну 12 низкого давления. В этой колонне весь непрореагировавший карбамат аммония, содержащийся в этом потоке, перегоняется в виде газообразной смеси аммиака, углекислого газа и паров воды. Дистилляционкая колонна 12 низкого давления может функционировать по принципу простой однократной перегонки, т. е. без отбора флегмы и при одинаковой температуре в верхней и нижней частях колонны. Предпочтительно, чтобы эта дистилляционная колонна выполняла и некоторые ректифицирующие функции, например такие же, как.и дистилляционная колонна высокого давления. В этом случае температура верхней голозпой части колонны поддерживается в пределах от 80 до 130° С, а температура кубовой части колонны -от 110 до 140°С. Кроме дпстилляционных колонн высокого и низкого давления, в технологической схеме может предусматриваться дистилляцпонная колонна давления, которая работает под давлением, равным давлению газообразной смеси аммиака, углекислого газа и паров воды, полученных в качестве побочных продуктов на стадии производства меламина. Или после дистилляционной колонны низкого давления в технологической схеме может быть газоотделитель, работающий под давлением, равным (или даже меньшим) давлению в дисгнлляционной колонне низкого давления, и предназначенпый для того, чтобы добиться максимально полного разложения непрореагировавшего карбамата аммония. Температура жидкости в этол газоотделителе поддерживается на уровне 100- 130°С. В технологической схеме, кроме того, могут предусматриваться наряду с дистилляционными колоннами высокого н низкого давления дистилляционная колонна среднего давления и газоотделитель. Поток 13 водного раствора мочевины, который отводится из кубовой части дистплляционной колонны низкого давления 12, вводится в концентратор 14 к концентрируется до такой степени, чтобы получился расплав мочевины. Поток /5 паров воды, содержащих небольшое количество аммиака, который отводится из концентратора 14, может быть сконденсирован и направлен в абсорбционную колонну низкого давления. Концентратор конструктивно может выполняться в виде выпарного аппарата любого тппа. Папример, может использоваться пленочный испаритель. При этом, вместо того, чтобы концентрировать раствор до тех пор, пока не получится практически безводный расплав мочевины (в концентраторе /-), можно получить мочевину в кристаллическом состоянии, упарив воду, которая получается в процессе синтеза мочевины пли попадает в раствор па других стадиях процесса, под вакуумом. В этом случае маточная жидкость, которая остается после отделения кристаллической мочевины, молсет быть сконцентрирована дальше и направлена на стадию производства меламина или же может быть использована в качестве абсорбента газовой смеси, выделенной из реакционной смеси, полученной в результате синтеза мочевпны. Поток 16 расплавленной мочевины из концентратора 14 вводится с помощью насоса 17 в реактор 18, где осуществляется полученпе меламина. В реакторе 18 расплав мочевины нагревается до температуры 150-500°С в присутствии такого катализатора, как спликагель, при давлении О-5 атм вместе с введенным в реактор (поток 19) аммиаком. При этом происходит реакция, в результате которой получается медамин. Поток 20 расплавленной мочевины, являющийся частью потока 16, гранулируется по известной методике гранулирования, когда готовый продукт предполагается использовать в виде гранул, или же направляется на стадию кристаллизации, когда необходима кристаллическая мочевина.

Поток 21 газообразного продукта, состоящего из меламина, аммиака, двуокиси углерода и паров воды, направляется из реактора 18 в охлаждающую колонну 22, где реакционная смесь охлаждается, вступая в контакт с орошающим водным потоком 23, в результате чего получается водный раствор карбамата аммонил с суспендированным в ием или растворенным меламином и газообразная смесь аммнака, углекислого газа и паров воды. Поток 24 газообразной смеси из охлаждающей колонны 22 поступает в промывную колонну 25 и конденсируется в контакте с потоком 26 холодного циркулирующего раствора карбамата аММония, который постоянно подается на орошение колонны из нижней ее части, и потоком 27 водного раствора аммиака, в результате чего получается водный раствор карбамата аммония. С другой стороны поток 28 водного раствора карбамата аммония, который отбирается из нижней части охлаждающей колонны 22 и содержит меламин в суспендированном и/или растворенном состоянии, отделяется «а центрифуге от суспендированного меламина. Карбамат аммония, который содержится в маточной жидкости, отделяется при помощи дистилляции в виде газообразой смеси аммйака, углекислого газа и паров воды. Оставшаяся маточная жидкость концентрируется и подвергается кристаллизации с целью выделения меламииа.

Избыток аммиака, не иоглотивщийся в промывной колонне 25, отводится в виде газообразного потока 29 вместе с парами воды и направляется в нижнюю часть аммиачной дистилляционной колонны 30, где он вступает во взаимодействие с орошающим колонну потоком 31 жидкого аммиака, который поступает в верхнюю часть колонны и предназначается для конденсации водяных паров. Полученный в результате поток 19 сухого аммиака рециркулирует в реактор 18 синтеза меламина.

Поток 27 водного раствора аммиака, полученный при конденсации водяных паров, отбирается из кубовой части аммиачной дистилляционной колонны 30 и вводится в промывную колоину 25 как описано. Вместо воды, используемой в качестве охлаждающего агента, можно частично или полностью вводить в охлаждающую колонну 22 водный раствор из кубовой части охлаждающей колонны и водный раствор карбамата аммония из промывной колонны 25, которые могут рециркулировать при наличии соответствующей системы, обеспечивающей их охлаждение. Кроме того, для удаления паров воды из газообразного аммиака, который выделяется в промывной .колонне 25, можно из этого аммиака получить водный раствор, который затем подвергается дистилляции. Таким образом получают газообразный аммиак, не содержащий паров воды.

Другая часть водного раствора карбамата аммония, который отбирается из кубовой части промывной колонны 25 и поступает на циркуляцию в верхнюю часть этой колонны (поток 26), направляется (поток 52) в колонну разложения карбамата аммония 33, где поддерживается давление порядка 3-10 кг/см-. Перемещение потока 32 в колонну 33 осуществляется насосом 34. В колонну одновременно с потоком 32 вводится маточная жидкость, полученная после отделения раствора карбамата аммония и меламина от суспендированного меламина на центрифуге, и растсор из охлаждающей колонны 22. Назначение колонны 33-выделение карбамата аммония (поток 35) в виде газообразной смеси аммиака, углекислого газа и паров воды.

Поток 36 газообразной смеси, 1выделенной из реакционной смеси, нолученной при си)тезе мочевины, в дистилляционной колонне J2 низкого давления, вводится в абсорбционную колонну 37 низкого давления и абсорбируется при давлении О-3 атм орошающим потоком 38, который одновременно подается в колонну в качестве абсорбента. В качестве абсорбента, который вводится в абсорбционную колонну низкого давления, используется вода, причем не иросто вода, а та вода, которая упоминалась как конденсатная вода, содержащая незначительное количество аммиака, из концентратора 14 или из маточной жидкости, содержащей мочевину, в том случае, когда в качестве готовой продукции выдается кристаллическая мочевина. Кубовая часть абсорбционной колонны низкого давления охлаждается водой таким образом, чтобы в ней поддерживалась температура порядка 40- 60°С. В том случае, когда после дистилляционной колонны низкого давления в технологи ческой схеме предусмотрен газоотделитель газообразная смесь аммиака, углекислого газа и паров воды из этого сепаратора абсорбируется при 40-60°С при использовании упомянутого абсорбента. Полученный таким образом абсорбент вводится в абсорбционную колонну низкого давления.

Поток 39 абсорбата из абсорбционной колонны 37 низкого давления сжимается до давления 3-10 атм, и с помощью насоса 40 поток 41 сжатой жидкости вводится в абсорбционную колонну 42 среднего давления. В то же время поток 43 газообразной смеси аммиака,. углекислого газа и паров воды, выделениый в колонне разложения карбамата аммония 33, вводится в абсорбционную колонну 42 среднего давления и абсорбируется потоком 41.

Когда дистилляциониая колонна среднего давления используется вслед за дистилляционной. колонной высокого давления, газообразная смесь аммиака, углекислого газа и паров воды из дистилляционной колонны среднего давления вводится в абсорбционную колоину 42 среднего давления и поглощается потоком 41 вместе с потоком 43. Кубовая часть абсорбционной колонны среднего давления.

9

охлаждается водой таким образом, чтобы температура находилась в пределах 40-70°С.

Поток 44 абсорбата из абсорбционной колонны 42 среднего давления сжимается до давления 10-30 кг/см с помощью компрессменного насоса 45. Поток 46, представляющий собой часть потока 47 находящегося под упомянутым давлением, вводится в абсорбционную колонну 48 высокого давления, а поток 49, представляющий собой оставшуюся часть потока 47, вводится в среднюю часть дистилляционной колонны 8 высокого давления. Отношение количества раствора в потоке 46 к потоку 49 может быть различным в зависимости от количества абсорбата в потоке 47 и концентрации в нем карбамата аммония, но обычно это отношение выбирается таким образом, чтобы в случае, когда в качестве абсорбента используется вода или водный раствор аммиака, содержание воды в абсорбате, полученном в абсорбционной колонне высокого давления, может быть в пределах 15- 25 вес. %. В том случае, когда в качестве абсорбента используется водный раствор мочевины, общее количество мочевины и воды в абсорбате может быть в пределах 20- 40 вес. %. Кроме того, место ввода потока 49 в дистилляционную колонну 8 высокого давления выбирается в зависимости от состава потока 49 и состава жидкости на тарелках или различных зонах насадочной набивки дистилляционной колонны высокого давления. Поток 49, который вводится в дистилляционную колонну 8 высокого давления, подвергается дистилляции вместе с потоком 7, в результате чего карбамат аммония, содержащийся в них, разлагается и выделяется з виде газообразной смеси аммиака, углекислого газа и паров воды. Поток 50 газообразной смеси аммиака, углекислого газа и паров воды из дистилляционной колонны 8 высокого давления направляется в абсорбционуню колонну 48 высокого давления, в которой происходит поглощение всего количества двуокиси углерода и части аммиака, которые содержались в потоке 50.

В качестве абсорбента в колонну подается поток 46. В этом случае вводится поток 46, смешанный с жидким аммиаком. Это делается для того, чтобы утилизировать тепло, которое выделяется в процессе абсорбции, на испарение этого жидкого аммиака. Следовательно, это один из способов отвода тепла, выделяющегося при абсорбции. Это тепло отводится также при помощи пропускания охлаждающего агента по трубам, расположенным в кубовой части колонны. В качестве такого охлаждающего агента можно использовать водный раствор мочевины, извлеченный из концентратора. Этот водный раствор пропускается по трубам теплообменника, размещенным в кубовой части абсорбционной колонны, отнимает тепло абсорбции и нагревается, в результате чего происходит испарение воды из раствора и его дальнейшее концентрирование. Та10

КИМ образом, температура в кубовой части абсорбционной колониы 48 высокого давления поддерживается в пределах 80-140°С, что необходимо для нормальной работы колонны, и происходит концентрирование водного раствора мочевины.

Аммиак, смешанный с потоком 47 и испаренный в абсорбционной колонне 48 высокого давления, а также неабсорбированный аммиак в потоке 50 газообразной смеси отводятся из верхней части колонны в виде потока 5/, который промывается водным раствором аммиака для того, чтобы удалить незначительное количество содержащейся в нем двуокиси углерода, а затем охлаждается и конденсируется с образованием жидкого амлшака. 1 олг1чество жидкого аммиака, соответствующее тому количеству, которое должно быть смешано с потоком 46, постоянно рециркулирует в абсорбционной колонне высокого давления и, кроме того, жидкий аммиак продолжает рециркулировать в системе синтеза мочевины в автоклаве 4 вместе с потоком / жидкого аммиака. Поток 52 абсорбата (рециркулирующий раствор) отбирается из кубовой части абсорбционной колонны 48 высокого давления, сжимается до давления, которое необходимо поддерживать в процессе получения мочевины (с помощью компрессионного насоса 55), и сжатый поток 3 рециркулирующего раствора вводится в автоклав 4, г.де осуществляется синтез мочевины.

Описание технологической схемы иллюстрируется примером. В примере все количественные данные (частн или проценты) даны по весу.

Пример. 253,9 ч./час жидкого аммиака (включая 153,6 ч.,/ас регенерированного жидкого аммиака), предварительно нагретого до 90°С, 148,4 ч./час углекислого газа и рециркулирующий раствор, состоящий из 152,1 ч./час аммиака, 148,0 ч./час углекислого газа и 75,5 ч./час воды, вводят в автоклав для синтеза мочевины и нагревают до 185°С при давлении 215 атм. Конверсионное отношение в этом случае 59,7%.

Реакционную смесь, образующуюся в результате реакции перечисленными компонентами, ВЫБОЛЯТ из автоклава синтеза мочевины (состав реакционной смеси; 240,5 ч./час мочевины. 268,8 ч./час аммиака, 119,9 ч./час углекислого газа и 147,6 ч./час воды), понижают его давление посредством редукции до 20 атм, вводят в дистилляционную колонну высокого давления тарельчатого типа, имеющую семь колпя-ковых тарелок. Температура в кубе равна 60°С, температура в головной части -колонны - 120°С. В то же время абсорбат, состоящий из 32,5 ч./час аммиака, 16,1 ч./час углекислого газа и 25,0 ч./час воды из абсорбционной колонны среднего давления вводят на самую нижнюю тарелку дистилляционной колонны высокого давления, а газообразную смесь 265,6 ч.//ос аммиака, 126,7 ч./час углекислого газа и 39,7 ч.час воды отводят из колонны. Реакционную смесь синтеза мочевины, содержащую 238,1 ч./час мочевины, 36,2 ч./час аммиака, 11,2 ч./час углекислого газа и 152,1 ч./час воды из дистилляционной колонны высокого давления расширяют до давления 1,5 ата и вводят в дистилляционную колонну низкого давления, в которой отделяется газообразная смесь, состоящая из 35,7 ч./час аммиака, 11,4 ч./час двуокиси углерода и 33,0 ч./час воды. Выделение этой газообразной смеси нроисходит нри 130°С. Полученный в результате водный раствор мочевины содержит 236,5 ч./час мочевины, 1,4 ч./час аммиака, 1,0 ч./час углекислоты и 96,6 ч./час воды. Этот раствор концентрируют таким образом, чтобы получился расплав, содержащий 1 % воды. 63,9 ч./час этого расплава направляют на стадию синтеза меламина, а оставшуюся часть гранулируют по обычному методу с целью получения гранулированной мочев,и«ы. 63,9 ч./час расплавленной мочевины со стадии синтеза мочевины вводят вместе со 120 ч./час газообразного аммиака в реактор для получения ксламина и нагревают в контакте с силикагелем при температуре 400°С и давлении 0,5 атм, в результате чего образуется меламин.

Газообразный продукт реакции, состоящий из 20 ч./час меламина, 140,1 ч./час аммиака и 26 ч./час двуокиси углерода из реактора синтеза меламина вводят в охлаждающую колоняу и охлаждают до 90°С, орошая колонну рециркулирующим раствором из промывной колонны, при этом происходит растворение меламина в водном растворе карбамата аммония. Газообразную смесь неабсорбированного аммиака и углекислого газа направляют в промывную колонну для того, чтобы полностью абсорбировать двуокись углерода раствором водного аммиака из аммиачной дистилляционной колон-ны. В результате получают водный раствор карбомата аммония. Этот водный раствор карбамата аммония направляют на циркуляцию в описанную охлаждающую колонну.

Избыток аммиака из иромывной колонны вводят в нижнюю часть аммиачной дистилляционной колонны и перегоняют таким образом, чтобы при введении 14,9 ч./час жидкого аммиака из верхней части колонны можно отбирать 120 ч./час безводного газообразного аммиака. Газоо.бразный аммиак рециркулируют в реактор для синтеза меламина, а водный раствор аммиака из кубовой части колонны направляют в промывную колонну.

Водный раствор карбамата аммония, полученный в охлаждающей колонне, сжимают до давления порядка 6 атл1 и вводят в колонну разложения карбамата аммоиия, в которой карбамат аммония разлагается при . Газообразную смесь, состоящую из 35 ./час аммиака, 26 ч./чес углекислого газа и 1G ./;ис воды, отводят из верхней части колонны и возвращают на стадию синтеза мочевины, а водный раствор меламина, из которого удален

карбамат аммония, упаривают таким образом, что из сконцентрированного раствора извлекают 20 ч./час кристаллического меламина. Газообразную смесь, перегнанную посредством дистилляции лри низком давлении на стадии получения мочевины, вводят в абсорбционную колонну низкого давления и абсорбируют водой. Получают абсорбат, содержащий 35,7 ч./час аммиака, 11,4 ч./час углекислого газа и 42 ч./час воды. Температура в нижней части абсорбционной колонны 45°С (за счет охлаждения водой). Полученный абсорбат сжимают и вводят в абсорбционную колонну среднего давления, где он контактирует с одновременно вводимой в колонну газообразной смесью, которая получается на стадии синтеза меламина. В абсорбционной колонне среднего давления поддерживают давление порядка 5,5 атм. При этом происходит абсорбция газообразной смеси и получается абсорбат, содержащий 70,7 ч./час аммиака, 37,4 ч./час углекислого газа и 58 ч./час воды. Температура в кубовой части абсорбционной колонны среднего давления 50° С. Абсорбат из абсорбционной колонны среднего давления сжимают до 20 атм и разделяют на две порции. 71,7 ч./час абсорб ата предварительно нагревают до 130°С и затем вводят на самую нижнюю тарелку дистилляциОниой колонны высокого давления (как описано). Оставшиеся 94,4 ч./час абсорбата смешивают с 93,4 ч./час жидкого аммиака. Полученную смесь вводят в абсорбционную колонну высокого давления, где она контактирует при давлении 19 атм с одновременно вводимой в колон-ну газообразной смесью, поступающей из дистилляционной колонны высокого давления, в результате чего происходит абсорбция. При этом добавленный жидкий аммиак испаряется. Теплота, которая выделяется в процессе абсорбции газообразной смеси в колоние, отводится за счет испарения аммиака и охлаждения кубовой части колонны водой. Температура в кубовой части колонны 105°С. Испаренный газообразный аммиак и неабсорбировавщийся аммиак из газообразной смеси промывают водным раствором аммиака, содержащим 18,5 ч./час аммиака и 2,8 ч./час воды, в самой верхней части абсорбционной колонны высокого давления для того, чтобы удалить из газообразной аммиачной смеси содержащееся в ней незначительное количество углекислого газа. Затем эту аммиачную смесь охлаждают и конденсируют, получая в результате жидкий аммиак. 153,6 ч./час жидкого аммиака вводят вместе с 100,3 ч./час новой порции исходного (не бывщего в употреблений) жидкого аммиака в автоклав для синтеза мочевины, а остальную часть жидкого аммиака, а также водный раствор аммиака вводят в абсорбционную колониу высокого давления, (как было описано). Абсорбат, отбираемый из кубовой части абсорбциои.ной колонны высокого давления и состоящий из 152,1 ч./час аммиака, 148,0 ч./час

углекислого газа п 75,5 ч./час воды, сжимают до 215 атм и вводят Е автоклав для синтеза мочевины.

Предмет изобретения

Способ совместного получения мочевины л меламина путем взаимодействия NHa и СОз при повышенной температуре и давлении с последующим отделением непрореагировавших реагентов путем двухстуненчатой дистилляции при высоком, 10-30 атм, и низком, 0-3 атм, давлении, взаимодействием получающейся при этом мочевины с ЫНз в .нрисутствии катализатора с образованием меламина, отделением его от газообразной смеси продуктов реакции путем абсорбции водой и рециркуляцией газообразных смесей NHs, COj и паров воды, образующихся на всех стадиях процесса, в зону синтеза мочевины, отличающийся тем, что, с целью снижения количества воды, подаваемой в зону синтеза мочевины, газообразную смесь КНз, С02 и паров воды, нолучаемую в результате отделения меламлна, абсорбируют нри 3-10 атм водным раствором абсорбента, полученного на стадии дистилляции продуктов синтеза мочевины при низком давлении, с образованием первого абсорбата,

повышают давление последнего до давления дистилляции продуктов синтеза мочевины нри высоком давлении и разделяют поток на две части, одну из которых вводят в зону дистилляции высокого давления, и получающуюся в

результате дистилляции газообразную смесь NHs, СО2 и паров воды абсорбируют оставшейся частью первого абсорбата с образованием второго абсорбата, повышают его давление и рециркулируют в зону синтеза мочевины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СИНТЕЗА МОЧЕВИНЫ | 1972 |

|

SU359809A1 |

| Способ выделения непрореагировав-шиХ АММиАКА и углЕКиСлОгО гАзА изпРОдуКТОВ СиНТЕзА МОчЕВиНы | 1977 |

|

SU810078A3 |

| Способ выделения меламина | 1971 |

|

SU519133A3 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ | 1969 |

|

SU251571A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ОКИСИ ЭТИЛЕНА | 1972 |

|

SU436491A3 |

| Способ получения мочевины из аммиака и двуокиси углерода | 1971 |

|

SU651692A3 |

| Способ получения мочевины и меламина | 1969 |

|

SU899538A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАЛКИЛКАРБОНАТОВ | 2005 |

|

RU2367648C2 |

| Способ получения мочевины | 1979 |

|

SU1225485A3 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ ИЗ АММИАКА И ДВУОКИСИ УГЛЕРОДА | 1969 |

|

SU237878A1 |

Авторы

Даты

1973-01-01—Публикация