Известь и углекислый газ, применяемые для обработки свекловичных соков на сахзаводах, получаются из известняка, расход которого составляет в среднем 10% по весу перерабатываемой свеклы. При обжиге СаСо3 превращается в СаО, который после гашения используется в виде известкового молока для сатурации сахарных песков. В процессе обработки СаО обратно превращается в CaСO3 в виде фильтрпрессной грязи, которая состоит из 45-50% воды, 45% химически чистого СаСO3, небольшого процента сахара, фосфорной и кремневой кислоты. По весу сухой массы фильтрпрессная грязь содержит 90% С, 5% сахара и около 5% кислот и прочих примесей. Следовательно, за исключением небольшого процента потерь (1-2%), почти вся известь превращается обратно в СаСО3, осаждаясь на фильтрах.

По своим физическим свойствам фильтрпрессная грязь представляет клейкую тягучую массу. В сухом виде фильтрпрессная грязь легко размельчается в тончайший порошок весьма малого размера. Благодаря специфическим свойствам фильтрпрессную грязь трудно вторично использовать на цели производства и поэтому ее в разжиженном виде транспортируют на поля орошения.

Предлагаемый способ состоит в использовании фильтрпрессной грязи для получения извести и углекислого газа путем ее регенерации обжигом.

Так как фильтрпрессная грязь в основном состоит из частиц СаСO3 с большим содержанием влаги, то регенерацию возможно осуществить при участии предварительной полной подсушки грязи. В сухом виде фильтрпрессную грязь легко транспортировать, легко превращать в тончайшую пыль.

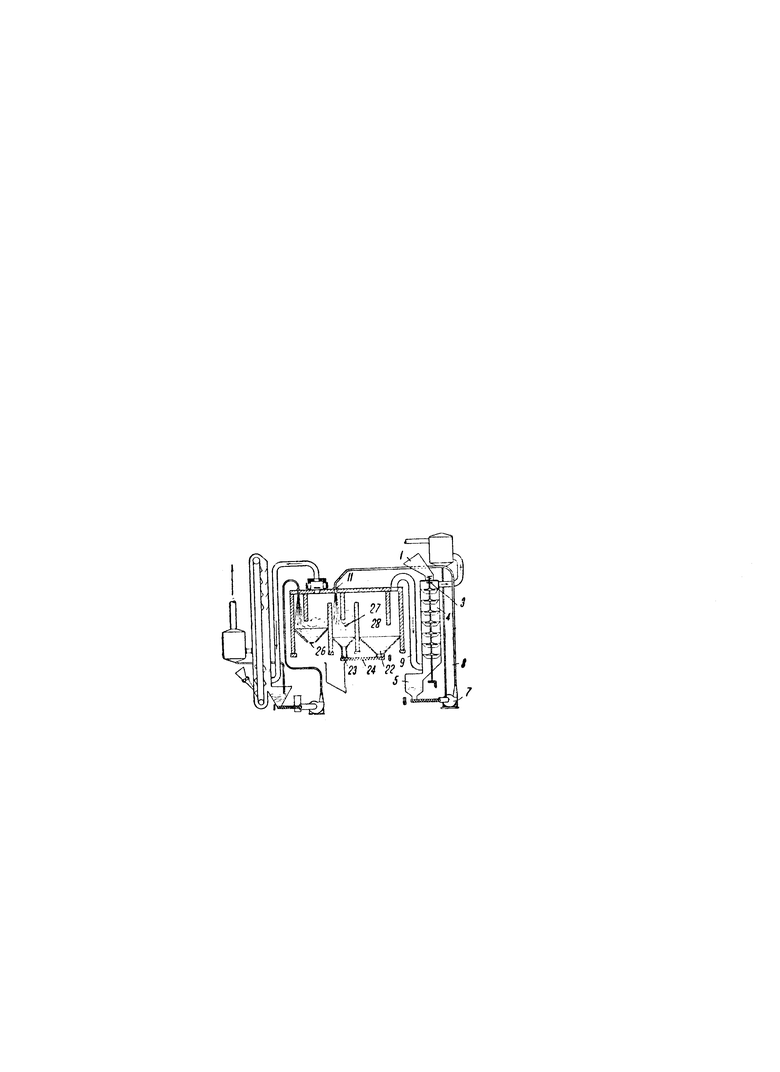

Если частицу СаСO3 ввести в газовую среду с высоким температурным потенциалом, то частица СаСO3 в доли секунды разложится. Способ регенерации выполняется в регенеративной установке, изображенной на фиг. 1.

Фильтрпрессная грязь поступает в бункер 1 и с помощью шнека, насаженного на общий вал сушила, грязь продавливается через отверстие крышки шнека, выползая в виде нитей размером 5-10 мм. Благодаря наличию вращающихся ножей 3 нити грязи перерезаются и фильтрпрессная грязь опускается в сушило небольшими кусочками цилиндрической формы. Попадая в зону горячих газов и постепенно опускаясь вниз по сушильному устройству, фильтрпрессная грязь высушивается и в виде сухой измельченной массы опускается в бункер 5. Сушка грязи производится отходящими газами по принципу противотока. Грязь опускается вниз сушила, а горячий газ направляется снизу и вверх и далее направляется в газовый насос. Высушенная грязь шнеком подается на бильный вентилятор 7 и в размельченном виде подается по трубопроводу 8 через форсунку 11 и камеру 27 печи. Горячий газ из топки 26 направляется в камеру 27 с бункером 23. Пылинки СаСO3, попадая в зону высоких температур, превращаются в СаО, который опускается на дно бункера 23. Чтобы удержать все количество СаО в самой печи устроена вторая осадительная камера 28 с бункером 22. Регенерированная известь с помощью шнека 24 извлекается из бункеров и направляется в сборник 25, откуда далее транспортируется на цели производства. Горячий газ из регенеративной печи по газопродуктам направляется в сушилку 4 и к вентилятору по трубам 9.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сахара из свекловичной стрижки | 1936 |

|

SU50140A1 |

| Способ регенерации извести из известнякового шлама | 1977 |

|

SU941328A1 |

| ЭКСТРУЗИОННЫЙ СПОСОБ ПОЛУЧЕНИЯ ПЛОСКОЙ НИТИ ИЗ СИНТЕТИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2447995C2 |

| СПОСОБ ОБЖИГА КАРБОНАТНОГО СЫРЬЯ В ДВУХШАХТНОЙ ПРОТИВОТОЧНОЙ ПЕЧИ | 2015 |

|

RU2654227C2 |

| ЭКСТРУЗИОННАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ПЛОСКОЙ НИТИ ИЗ СИНТЕТИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2448831C2 |

| СПОСОБ СЖИГАНИЯ ТВЕРДЫХ БЫТОВЫХ И ПРОЧИХ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2249766C2 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА ПРИ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2036011C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЛЮЛОЗНОЙ МАССЫ И ПЕРЕРАБОТКИ ЧЕРНОГО ЩЕЛОКА | 2004 |

|

RU2348749C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА НАТРИЯ | 2004 |

|

RU2274604C2 |

| СПОСОБ ОЧИСТКИ ПРОМЫВНОЙ ЖИДКОСТИ | 1998 |

|

RU2188163C2 |

1. Способ получения извести из фильтрпрессной сатурационной грязи, отличающийся тем, что сначала грязь продавливают через отверстия в целях получения ее в виде нитей, которые по длине разрезают ножом на мелкие части, подсушивают их и распыляют в печи, имеющей температуру, превышающую температуру, при которой упругость диссоциации карбоната кальция будет равна атмосферному давлению (т.е. 812°).

2. Устройство для выполнения способа по п. 1, отличающееся тем, что оно состоит из печи для диссоциации карбоната кальция и из сушилки шахтного типа, полость которой сообщена трубопроводом 9 с печью для диссоциации карбоната в целях подвода горячих топочных газов из последней в первую и с другой стороны трубопроводом 8 для подачи подсушенной извести из сушилки в печь.

Авторы

Даты

1934-06-30—Публикация

1933-07-07—Подача