1

Изобретение относится к установке для изготовления соединительного устройства, служащего в качестве застежки, например, деталей одежды.

Известна установка для изготовления соединительного устройства, снабженного крючковыми и петельными элементами, состоящая из устройства для подачи и перемещения плоской основы для крючковых и петельных элементов, формующего приспособления, устройства для фиксации элементов, включающего камеры нагрева и охлаждения, приспособления резки, остова и привода.

С целью обеспечения изготовления соединительного устройства, имеющего как крючковые, так и петельные элементы, посредством которых два одинаковых соединительных устройства, прикрепленные к листовой основе, могут быть сведены вместе с образованием отдельной застежки предлагаемая установка имеет формующее приспособление, которое содержит четыре вида формующих бесконечных лент, образованных множеством продольных вытянутых элементов,- и направляющие ролики с горизонтальными и вертикальными осями, а остов установки снабжен столом, имеющим сходящиеся пазы для направления формующих лент.

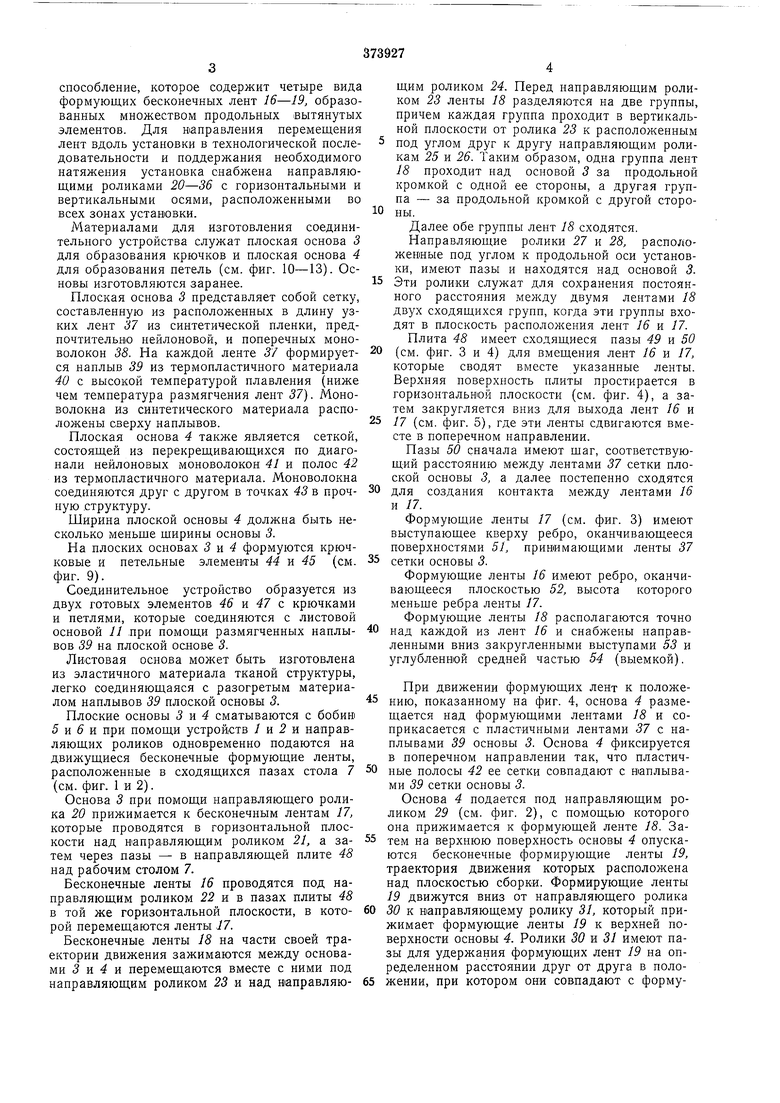

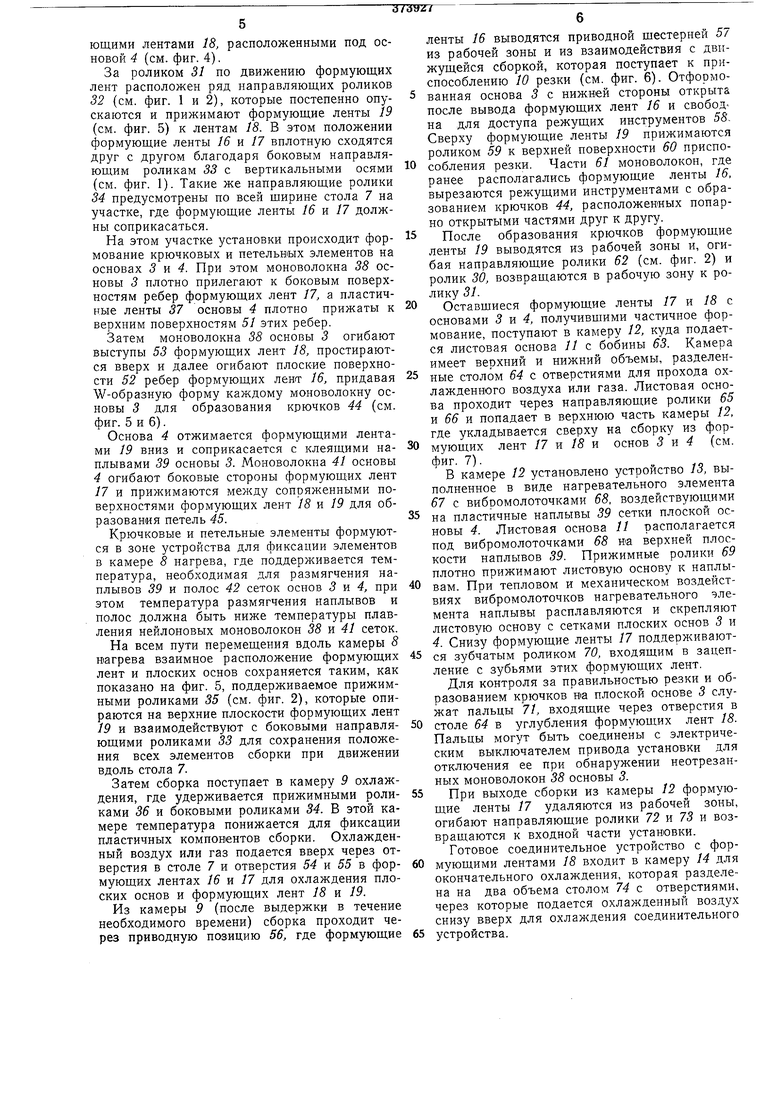

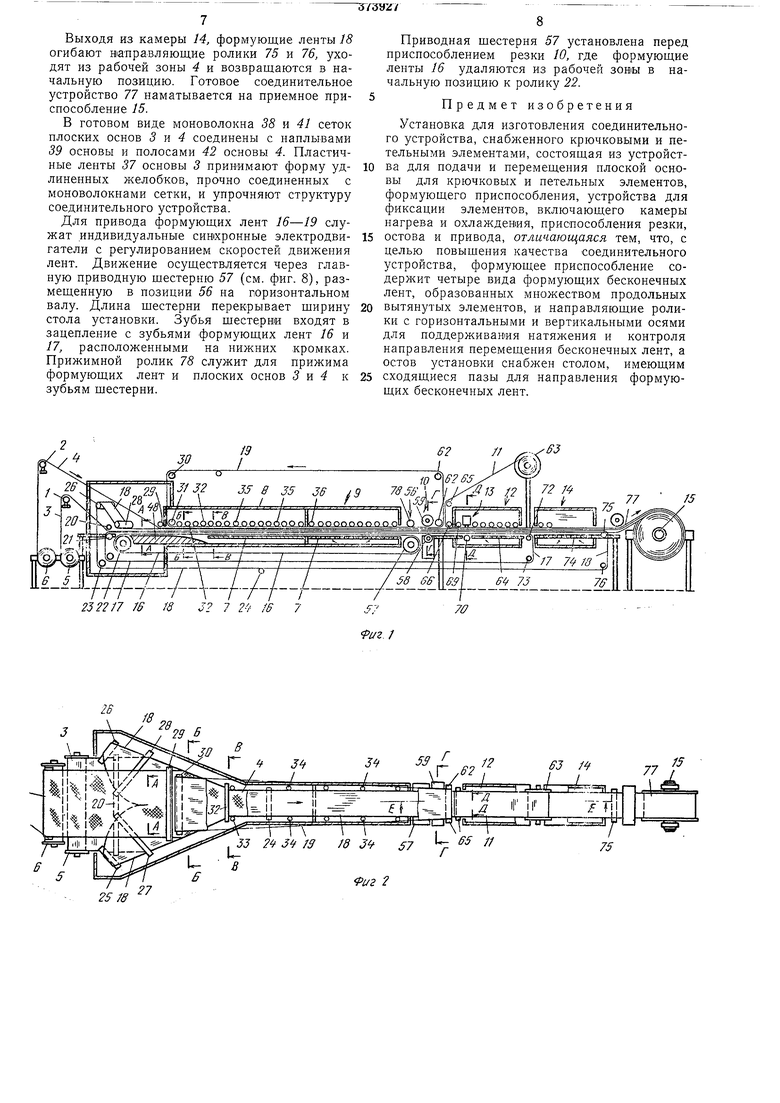

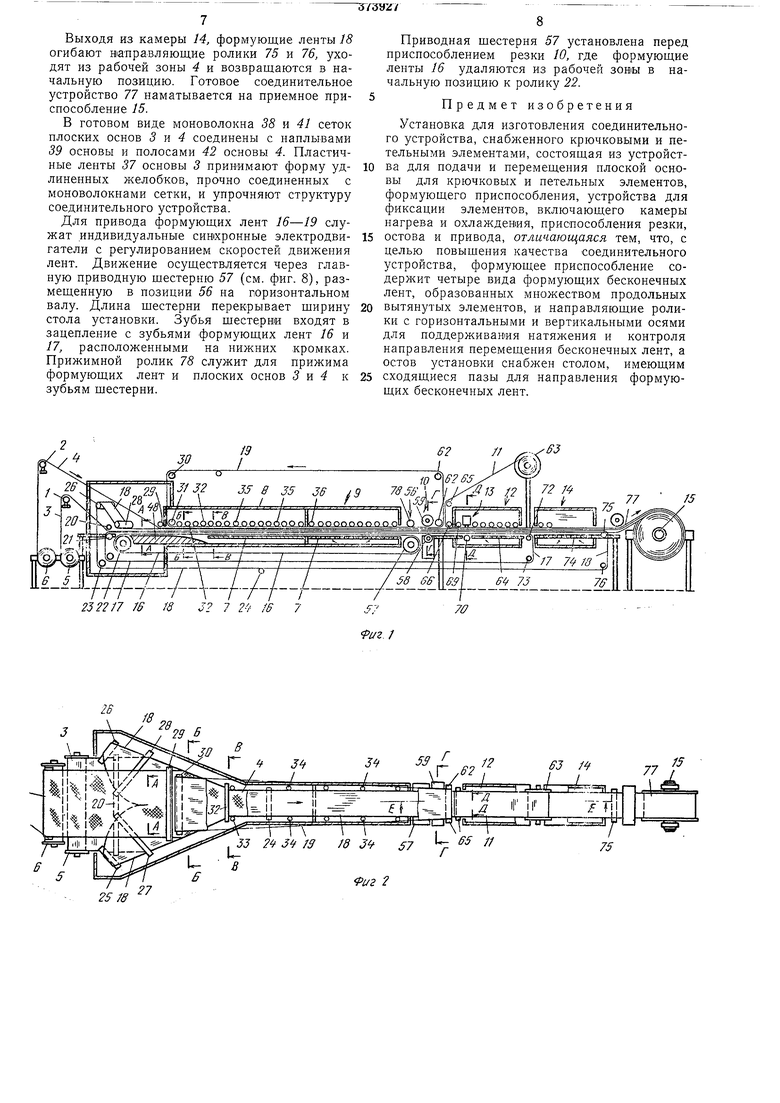

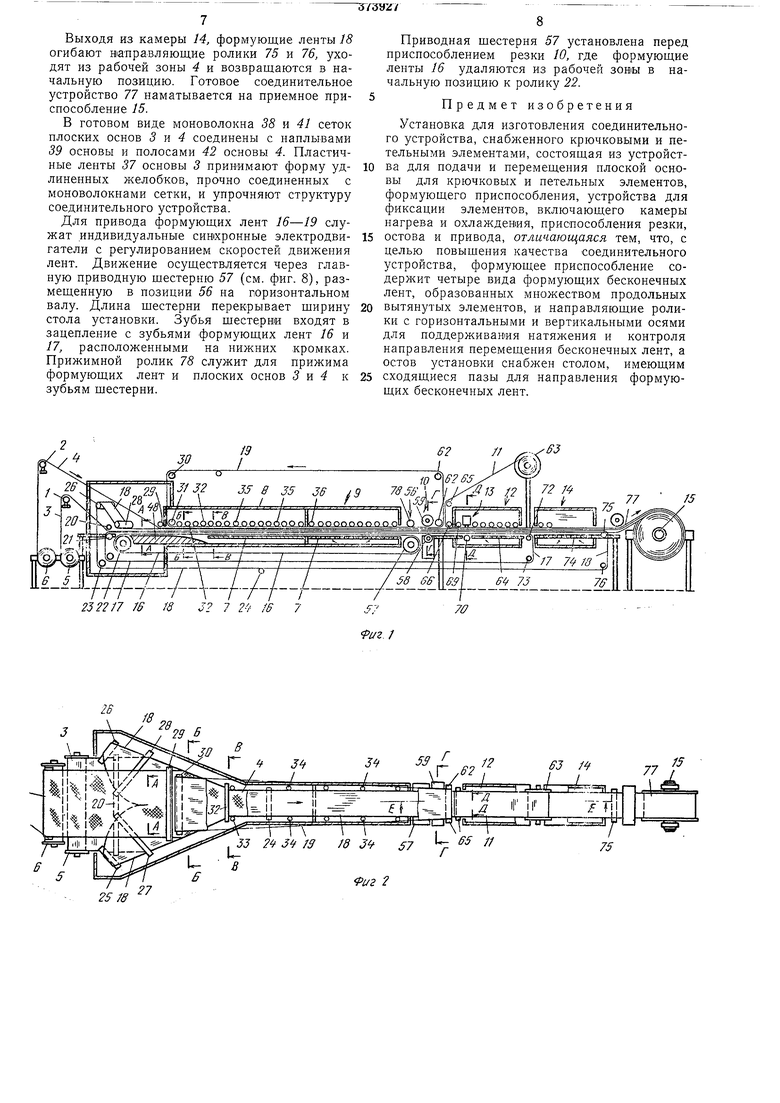

На фиг. 1 показана предлагаемая установка, вид сбоку; па фиг. 2 - то же, вид в плане;

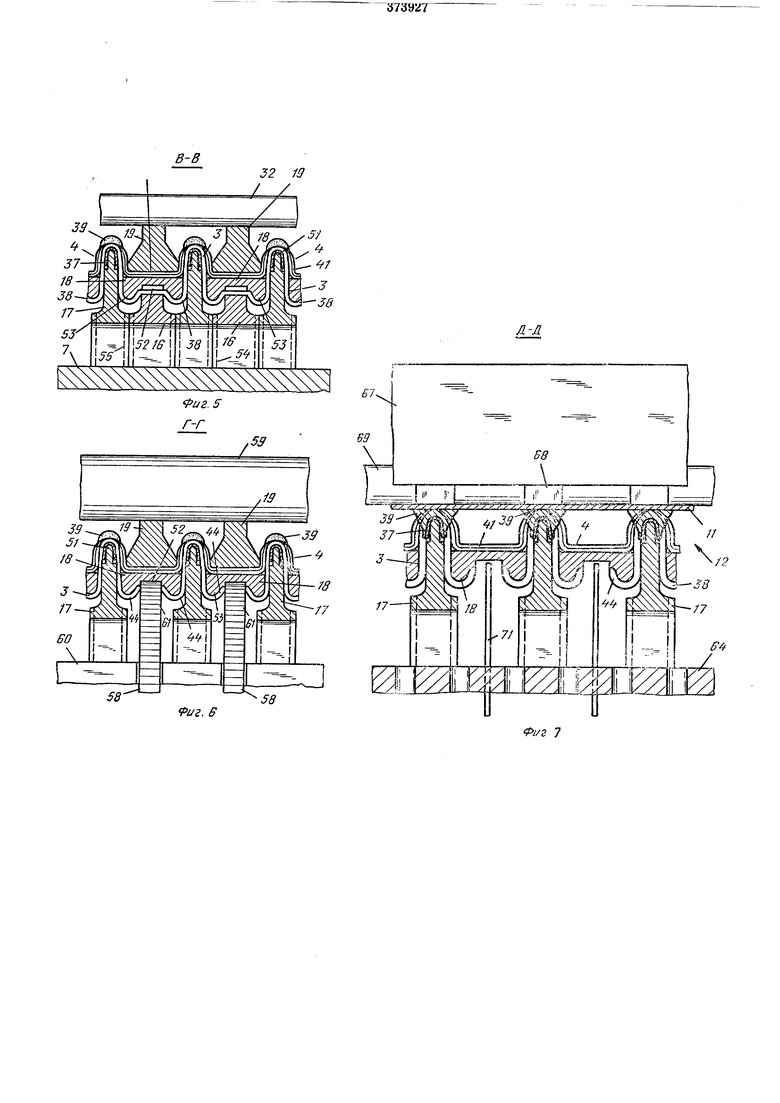

на фиг. 3 - разрез по Л-А на фиг. 1 и 2; на фиг. 4 - разрез по Б-Б на фиг. 1 и 2; на фиг. 5 - разрез по В-В на ф|иг. 1 и 2; на фиг. 6 - разрез по Г-Г на фиг. 1 и 2; Hia фиг. 7 - разрез по Д-Д на фиг. 1 и 2; на фиг. 8 - разрез по Е-Е на фиг. 1 и 2; на фиг. 9 - часть готового соединительного устройства, разрез в вертикальной плоскости; на фиг. 10 - структура плоской основы для

крючковых элементов; па фиг. 11 - то же, разрез по Ж-Ж на фиг. 10; на фиг. 12 - структура плоской основы для петельных элементов; на фиг. 13 - то же, разрез по 3-3 ва фиг. 12.

Установка содержит устройства / и 2 (см. фиг. 1 и 2) для подачи и перемещения плоских основ 3 к 4 для крючковых и петельных элементов, которые раздельно подаются с бобин 5 и б, остов со столом 7, устройство для

фиксации элементов, имеющее камеры S и 5 нагрева и охлаждения, приспособление 10 резки, устройство для подачи листовой основы 11, камеру 12 с устройством 13 для соединения листовой основы с плоской основой для

крючковых и петельных элементов, камеру 14 для окончательного охлаждения готового соединительного устройства и приемное приспособление 15. Для формования соединительных элементов

(крючков и петель) имеется формующее приспособление, которое содержит четыре вида формующих бесконечных лент 16-19, образованных множеством продольных вытянутых элементов. Для нйиравления перемещения лент вдоль установки в технологической последовательности и поддержания необходимого натяжения установка снабжена направляющими роликами 20-36 с горизонтальными и вертикальными осями, расположенными во всех зонах установки. Материалами для изготовления соединительного устройства служат плоская основа 3 для образования крючков и плоская основа 4 для образования петель (см. фиг. 10-13). Основы изготовляются заранее. Плоская основа 3 представляет собой сетку, составленную из расположенных в длину узких лент 37 из синтетической пленки, предпочтительно нейлоновой, и поперечных моноволокон 38. На каждой ленте 37 формируется наплыв 39 из термопластичного материала 40 с высокой температурой плавления (ниже чем температура размягчения лент 37). Моноволокна из синтетического материала расположены сверху наплывов. Плоская основа 4 также является сеткой, состоящей из перекрещивающихся по диагонали нейлоновых моноволокон 41 и полос 42 из термопластичного материала. Моноволокна соединяются друг с другом в точках 43 в прочную .структуру. Ширина плоской основы 4 должна быть несколько меньще щирины основы 3. На плоских основах 3 v. 4 формуются крючковые и петельные элементы 44 и 45 (см. фиг. 9). Соединительное устройство образуется из двух готовых элементов 46 w. 47 с крючками и петлями, которые соединяются с листовой основой // .при помощи размягченных наплывов 39 на плоской основе 3. Листовая основа может быть изготовлена основа может быть изготовлена из эластичного материала тканой структуры, легко соединяющаяся с разогретым материалом наплывов 39 плоской основы 3. Плоские основы 3 и 4 сматываются с бобие 5 и б и при помощи устройств 1 и 2 и направляющих роликов одновремеино подаются на движущиеся бесконечные формующие ленты, расположенные в сходящихся пазах стола 7 (см. фиг. 1 и 2). Основа 3 при помощи направляющего ролика 20 прижимается к бесконечным лентам 17, которые проводятся в горизонтальной плоскости над направляющим роликом 21, а затем через пазы - в направляющей плите 48 над рабочим столом 7. Бесконечные ленты 16 проводятся под направляющим роликом 22 и в пазах плиты 48 в той же горизонтальной плоскости, в которой перемещаются ленты 17. Бесконечные ленты 18 на части своей траектории движения зажимаются между основами 3 и 4 и перемещаются вместе с ними под направляющим роликом 23 и над направляющим роликом 24. Перед направляющим роликом 23 ленты 18 разделяются на две группы, причем каждая группа проходит в вертикальной плоскости от ролика 23 к расположенным под углом друг к другу направляющим роликам 25 и 26. Таким образом, одна группа лент 18 проходит над основой 3 за продольной кромкой с одной ее стороны, а другая группа - за продольной кромкой с другой стороны. Далее обе группы лент 18 сходятся. Направляющие ролики 27 и 28, расположенные под углом к продольной оси установки, имеют пазы и находятся над основой 3. Эти ролики служат для сохранения постоянного расстояния между двумя лентами 18 двух сходящихся групп, когда эти группы входят в плоскость расположения лент 16 и 17. Плита 48 имеет сходящиеся пазы 49 и 50 (см. фиг. 3 и 4) для вмещения лент 16 и 17, которые сводят вместе указанные ленты. Верхняя поверхность плиты простирается в горизонтальной плоскости (см. фиг. 4), а затем закругляется вниз для выхода лент 16 и 17 (см. фиг. 5), где эти ленты сдвигаются вместе в поперечном направлении. Пазы 50 сначала имеют щаг, соответствующий расстоянию между лентами 37 сетки плоской основы 3, а далее постепенно сходятся для создания контакта между лентами 16 и 17. Формующие ленты 17 (см. фиг. 3) имеют выступающее кверху ребро, оканчивающееся поверхностями 51, принимающими ленты 37 сетки основы 3. Формующие ленты 16 имеют ребро, оканчивающееся плоскостью 52, высота которого меньще ребра ленты 17. Формующие ленты 18 располагаются точно над каждой из лент 16 и снабжены направленными вниз закругленными выступами 53 и углубленной средней частью 54 (выемкой). При движении формующих лент к положению, показанному на фиг. 4, основа 4 размещается над формующими лентами 18 и соприкасается с пластичными лентами 37 с наплывами 39 основы 3. Основа 4 фиксируется в поперечном направлении так, что пластичные полосы 42 ее сетки совпадают с еаплывами 39 сетки основы 3. Основа 4 подается под направляющим роликом 29 (см. фиг. 2), с помощью которого она прижимается к формующей ленте 18. Затем на верхнюю поверхность основы 4 опускаются бесконечные формирующие ленты 19, траектория движения которых расположена над плоскостью сборки. Формирующие ленты 19 движутся вниз от направляющего ролика 30 к направляющему ролику 31, который приимает формующие ленты 19 к верхней поверхности основы 4. Ролики 30 и 31 имеют паы для удержания формующих лент 19 на опеделенном расстоянии друг от друга в полоении, при котором они совладают с формующими лентами /8, расположенными под основой 4 (см. фиг. 4).

За роликом 31 по движению формующих лент расположен ряд направляющих роликов 32 (см. фиг. 1 и 2), которые постепенно опускаются и прижимают формующие ленты 19 (см. фиг. 5) к лентам 18. В этом положении формующие ленты 16 и 17 вплотную сходятся друг с другом благодаря боковым направляющим роликам 38 с вертикальными осями (см. фиг. 1). Такие же направляющие ролики 34 предусмотрены по всей ширине стола 7 на участке, где формующие ленты 16 и 17 должны соприкасаться.

На этом участке установки происходит формование крючковых и петельных элементов на основах 3 н 4. При этом моноволокна 38 основы 3 плотно прилегают к боковым поверхностям ребер формующих лент 17, а пластичные ленты 57 основы 4 плотно прижаты к верхним поверхностям 51 этих ребер.

Затем моноволокна 38 основы 3 огибают выступы 53 формующих лент 18, простираются вверх и далее огибают плоские поверхности 52 ребер формующих лент 16, придавая W-образную форму каждому моноволокну основы 3 для образования крючков 44 (см. фиг. 5 и 6).

Основа 4 отжимается формующими лентами 19 вниз и соприкасается с клеящими наплывами 39 основы 3. Моноволокна 41 основы 4 огибают боковые стороны формующих лент 17 и прижимаются между сопряженными поверхностями формующих лент 18 и 19 для образования петель 45.

Крючковые и петельные элементы формуются в зоне устройства для фиксации элементов в камере 8 нагрева, где поддерживается температура, необходимая для размягчения наплывов 59 и полос 42 сеток основ 3 к 4, при этом температура размягчения наплывов и полос должна быть ниже температуры плавления нейлоновых моноволокон 58 и 41 сеток.

На всем пути перемещения вдоль камеры 8 вагрева взаимное расположение формующих лент и плоских основ сохраняется таким, как показано на фиг. 5, поддерживаемое прижимными роликами 55 (см. фиг. 2), которые опираются на верхние плоскости формующих лент 19 и взаимодействуют с боковыми направляющими роликами 55 для сохранения положения всех элементов сборки при движении вдоль стола 7.

Затем сборка поступает в камеру 9 охлаждения, где удерживается прижимными роликами 36 и боковыми роликами 34. В этой камере температура понижается для фиксации пластичных компонентов сборки. Охлажденный воздух или газ подается вверх через отверстия в столе 7 и отверстия 54 и 55 в формующих лентах 16 и 17 для охлаждения плоских основ и формующих лент /8 и 19.

Из камеры 9 (после выдержки в течение необходимого времени) сборка проходит через приводную позицию 56, где формующие

ленты 16 выводятся приводной щестерней 57 из рабочей зоны и из взаимодействия с движущейся сборкой, которая поступает к приспособлению 10 резки (см. фиг. 6). Отформованная основа 5 с нижней стороны открыта после вывода формующих лент 16 и свободна для доступа режущих инструментов 58Сверху формующие ленты 19 прижимаются роликом 59 к верхней поверхности 60 приспособления резки. Части 61 моноволокон, где ранее располагались формующие ленты 16, вырезаются режущими инструментами с образованием крючков 44, расположенных попарно открытыми частями друг к другу.

После образования крючков формующие ленты 19 выводятся из рабочей зоны и, огибая направляющие ролики 62 (см. фиг. 2) и ролик 30, возвращаются в рабочую зону к ролику 31.

Оставшиеся формующие ленты 17 н 18 с основами 3 и 4, получившими частичное формование, поступают в камеру 12, куда подается листовая основа 11 с бобины 55. Камера имеет верхний и нижний объемы, разделенные столом 64 с отверстиями для прохода охлажденного воздуха или газа. Листовая основа проходит через направляющие ролики 65 и 55 и попадает в верхнюю часть камеры 12, где укладывается сверху на сборку из формующих лент 17 vf 18 ц основ 5 и 4 (см. фиг. 7).

В камере 12 установлено устройство 13, выполненное в виде нагревательного элемента 67 с вибромолоточками 68, воздействующими

на пластичные наплывы 59 сетки плоской основы 4. Листовая основа 11 располагается под вибромолоточками 58 верхней плоскости наплывов 59. Прижимные ролики 59 плотно прижимают листовую основу к наплывам. При тепловом и механическом воздействиях вибромолоточков нагревательного элемента наплывы расплавляются и скрепляют листовую основу с сетками плоских основ 5 и 4. Снизу формующие ленты 17 поддерживаются зубчатым роликом 70, входящим в зацепление с зубьями этих формующих лент.

Для контроля за правильностью резки и образованием крючков ва плоской основе 5 служат пальцы 71, входящие через отверстия в

столе 64 в углубления формующих лент /8. Пальцы могут быть соединены с электрическим выключателем привода установки для отключения ее при обнаружении неотрезанных моноволокон 58 основы 5.

При выходе сборки из камеры 12 формующие ленты 17 удаляются из рабочей зоны, огибают направляющие ролики 72 и 75 и возвращаются к входной части установки.

Готовое соединительное устройство с формующими лентами /8 входит в камеру 14 для окончательного охлаждения, которая разделена на два объема столом 74 с отверстиями, через которые подается охлажденный воздух снизу вверх для охлаждения соединительного

устройства.

Выходя из камеры 14, формующие ленты 18 огибают направляющие ролики 75 и 76, уходят из рабочей зоны 4 и возвращаются в начальную позицию. Готовое соединительное устройство 77 наматывается на приемное приспособление 15.

В готовом виде моноволокна 38 и 41 сеток плоских основ 3 и 4 соединены с наплывами 39 основы и полосами 42 основы 4. Пластичные лепты 37 основы 3 принимают форму удлинепных желобков, прочно соединенных с моноволокнами сетки, и упрочняют структуру соединительного устройства.

Для привода формующих лент 16-19 служат индивидуальные сивхронные электродвигатели с регулированием скоростей движения лент. Движение осуществляется через главпую приводную щестерню 57 (см. фиг. 8), размещенную в позиции 56 на горизонтальном валу. Длина щестерни перекрывает щирину стола установки. Зубья щестерни входят в зацепление с зубьями формующих лент 16 и 17, расположенными на нижних кромках. Прижимной ролик 78 служит для прижима формующих лент и плоских основ 3 ъ 4 к зубьям щестерни.

Приводная щестерня 57 установлепа перед приспособлением резки 10, где формующие ленты 16 удаляются из рабочей зовы в начальную позицию к ролику 22.

Предмет изобретения

Установка для изготовления соединительного устройства, снабженного крючковыми и петельными элементами, состоящая из устройства для подачи и перемещения плоской основы для крючковых и петельных элементов, формующего приспособления, устройства для фиксации элементов, включающего камеры нагрева и охлаждения, приспособления резки,

остова и привода, отличающаяся тем, что, с целью повыщения качества соединительного устройства, формующее приспособление содержит четыре вида формующих бесконечных лент, образованных множеством продольных

вытянутых элементов, и направляющие ролики с горизонтальными и вертикальными осями для поддерживания натяжения и контроля направления перемещения бесконечных лент, а остов установки снабжен столом, имеющим

сходящиеся пазы для направления формующих бесконечных лент.

2327/7 6 fS

,9

fi/2. 6

д-д

37

I II / /

44- // 44 47

39

9

3V

3738

uz. //

2

Фиг.П

Авторы

Даты

1973-01-01—Публикация